Изобретение относится к турбостроению и может быть использовано при создании надбандажных уплотнений рабочих колес паровых и газовых турбин.

Цель изобретения - повышение экономичности ступени.

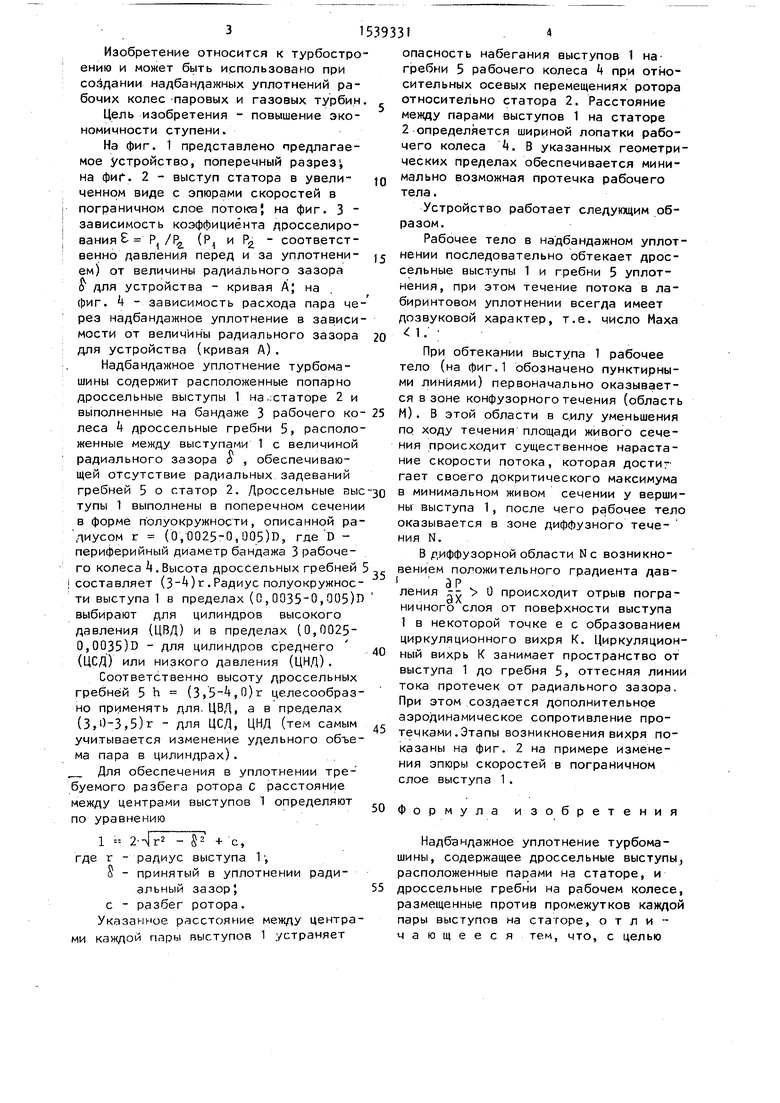

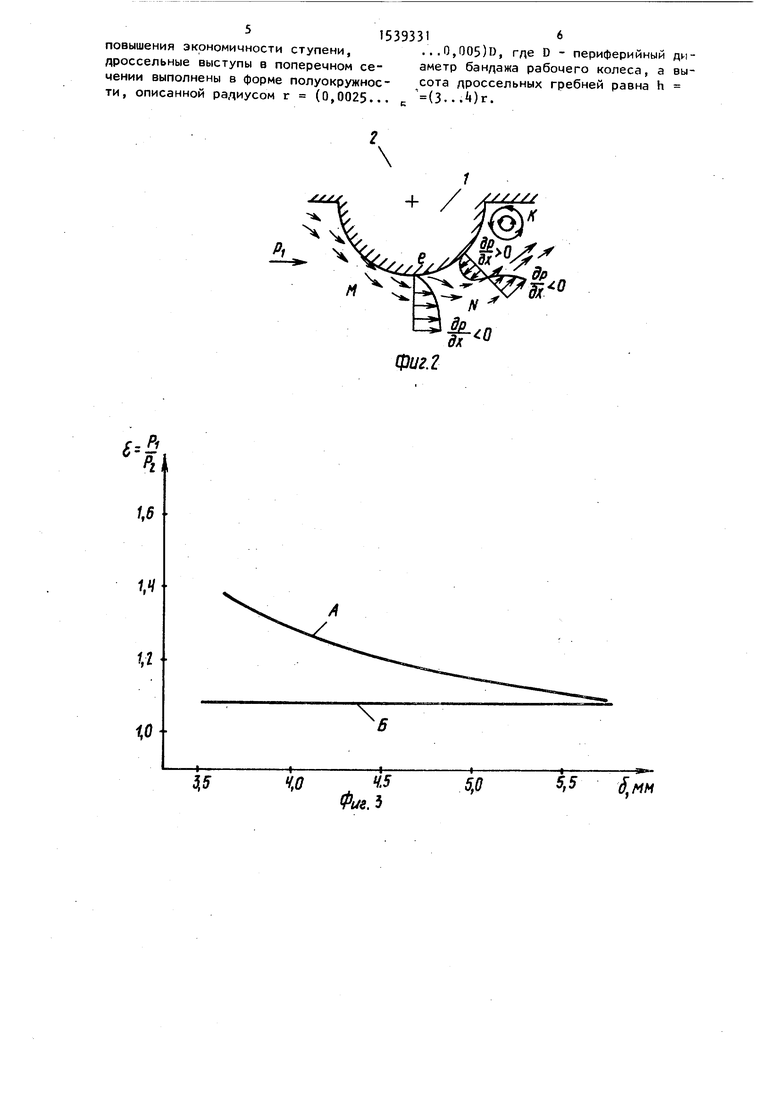

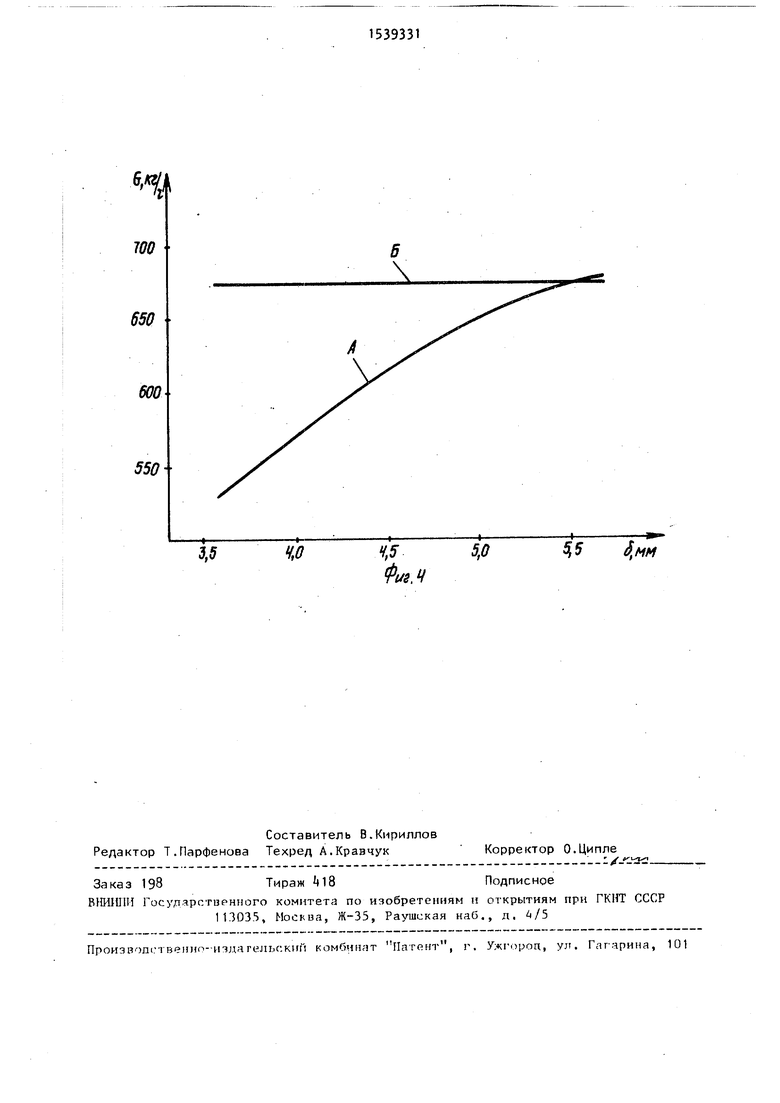

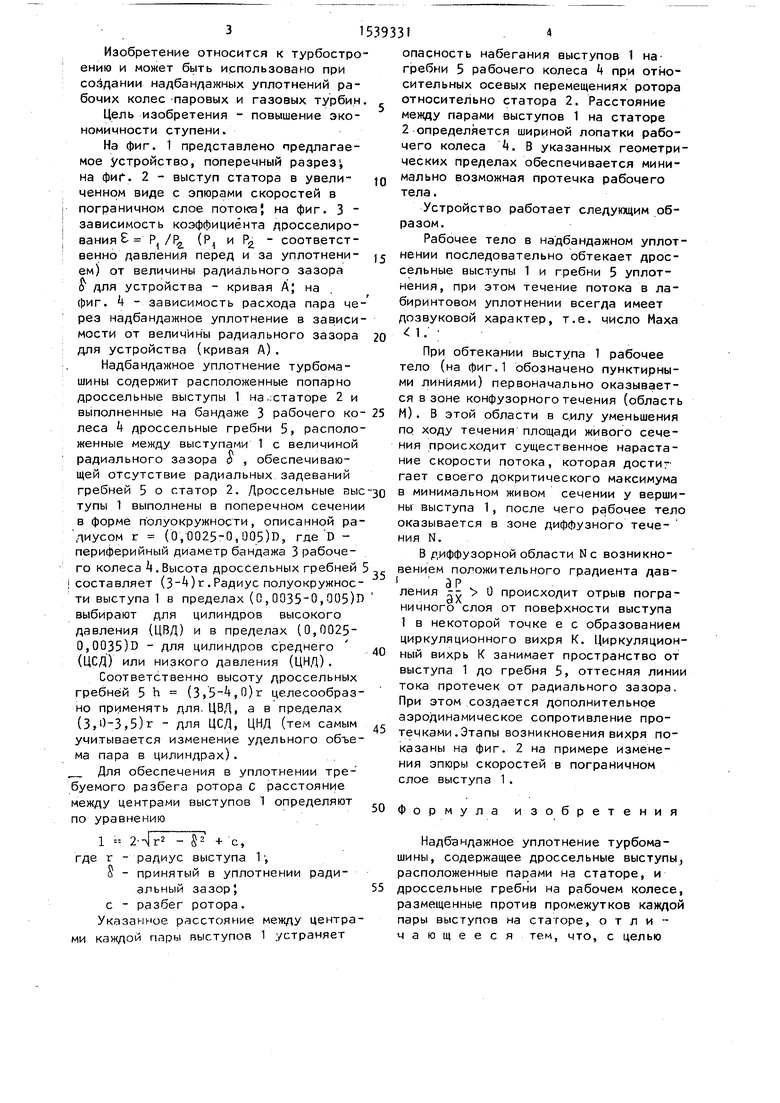

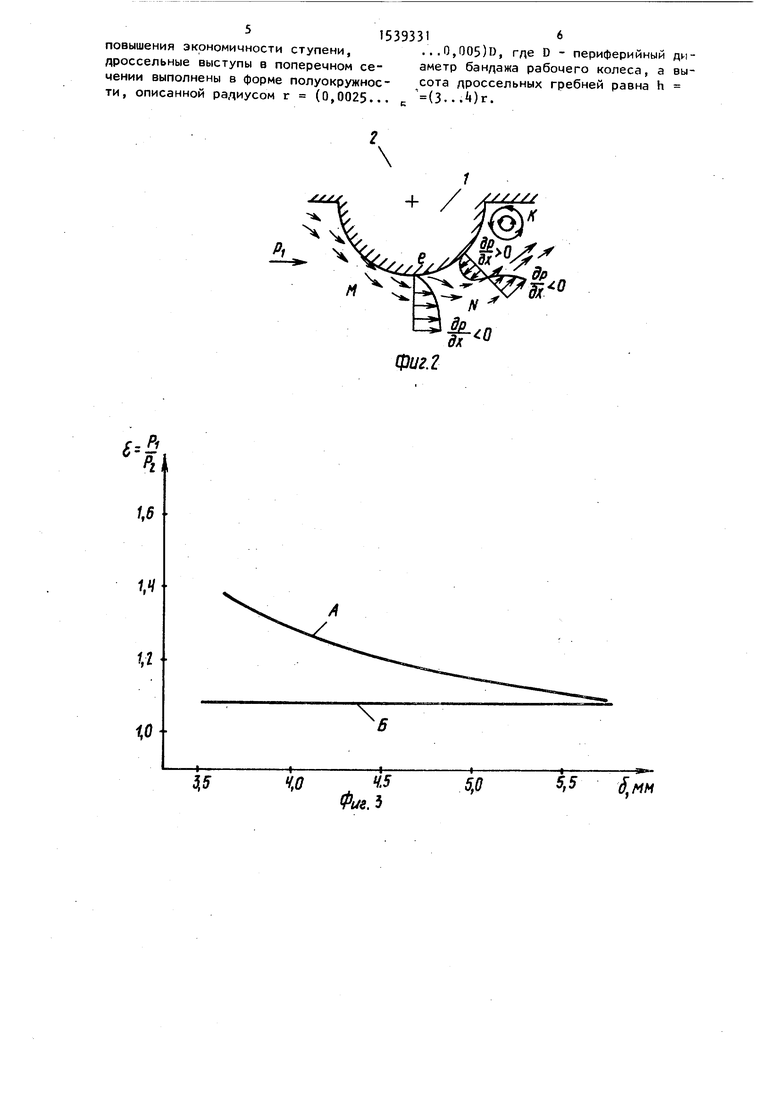

На фиг. 1 представлено предлагаемое устройство, поперечный разрез1, на фиг. 2 - выступ статора в увеличенном виде с эпюрами скоростей в пограничном слое потока1, на фиг. 3 зависимость коэффициента дросселирования Ј Р, /Р (Р.; и Р2 - соответственно давления перед и за уплотнением) от величины радиального зазора $ для устройства - кривая А; на фиг. - зависимость расхода пара через надбандажное уплотнение в зависимости от величины радиального зазора для устройства {кривая А).

Надбандажное уплотнение турбома- шины содержит расположенные попарно дроссельные выступы 1 на.статоре 2 и

10

15

20

опасность набегания выступов 1 на гребни 5 рабочего колеса 4 при относительных осевых перемещениях ротора относительно статора 2. Расстояние между парами выступов 1 на статоре 2 определяется шириной лопатки рабочего колеса . В указанных геометрических пределах обеспечивается минимально возможная протечка рабочего тела.

Устройство работает следующим образом.

Рабочее тело в надбандажном уплотнении последовательно обтекает дроссельные выступы 1 и гребни 5 уплотнения, при этом течение потока в лабиринтовом уплотнении всегда имеет дозвуковой характер, т.е. число Маха 1.

При обтекании выступа 1 рабочее тело (на фиг.1 обозначено пунктирными линиями) первоначально оказывается в зоне конфузорного течения (область

выполненные на бандаже 3 рабочего ко- 25 М). В этой области в силу уменьшения леса I) дроссельные гребни 5, расположенные между выступами 1 с величиной радиального зазора о , обеспечивающей отсутствие радиальных задеваний гребней 5 о статор 2. Дроссельные тупы 1 выполнены в поперечном сечении в форме полуокружности, описанной ра- диусом г (0,0025-0,005)0, где D - периферийный диаметр бандажа 3 рабочего колеса k. Высота дроссельных гребней 5 ,,

I составляет (3)г.Радиус полуокружности выступа 1 в пределах (0 , ,005)П выбирают для цилиндров высокого давления (ЦВД) и в пределах (0,0025- 0,0035)0 - для цилиндров среднего (ЦСД) или низкого давления (ЦНД).

Соответственно высоту дроссельных гребней 5 h (3,5-,0)г целесообразно применять для ЦВД, а в пределах (3, ЬЗ,5)г - для ЦСД, ЦНД (тем самым учитывается изменение удельного объема пара в цилиндрах).

. Для обеспечения в уплотнении требуемого разбега ротора С расстояние между центрами выступов 1 определяют по уравнению

по ходу течения площади живого сечения происходит существенное нарастание скорости потока, которая достиг гает своего докритического максимума в минимальном живом сечении у вершины выступа 1, после чего рабочее тело оказывается в зоне диффузного течения N.

В диффузорной области Nc возникновением положительного градиента дав1 ЭР л

ления гг и происходит отрыв пограал.

ничного слоя от поверхности выступа

1 в некоторой точке е с образованием циркуляционного вихря К. Циркуляцион40 ный вихрь К занимает пространство от выступа 1 до гребня 5, оттесняя линии тока протечек от радиального зазора, При этом создается дополнительное аэродинамическое сопротивление про45 течками .Этапы возникновения вихря показаны на фиг. 2 на примере изменения эпюры скоростей в пограничном слое выступа 1.

50 Формула изобретения

1 г

S

24 г2 - Ј2 + с, - радиус выступа

1

- принятый в уплотнении радиальный зазор , с - разбег ротора. Указанное расстояние между центра- каждой пары выступов 1 устраняет

опасность набегания выступов 1 на гребни 5 рабочего колеса 4 при относительных осевых перемещениях ротора относительно статора 2. Расстояние между парами выступов 1 на статоре 2 определяется шириной лопатки рабочего колеса . В указанных геометрических пределах обеспечивается минимально возможная протечка рабочего тела.

Устройство работает следующим образом.

Рабочее тело в надбандажном уплотнении последовательно обтекает дроссельные выступы 1 и гребни 5 уплотнения, при этом течение потока в лабиринтовом уплотнении всегда имеет дозвуковой характер, т.е. число Маха 1.

При обтекании выступа 1 рабочее тело (на фиг.1 обозначено пунктирными линиями) первоначально оказывается в зоне конфузорного течения (область

М). В этой области в силу уменьшения

по ходу течения площади живого сечения происходит существенное нарастание скорости потока, которая достиг гает своего докритического максимума в минимальном живом сечении у вершины выступа 1, после чего рабочее тело оказывается в зоне диффузного течения N.

В диффузорной области Nc возникновением положительного градиента дав1 ЭР л

ления гг и происходит отрыв пограал.

ничного слоя от поверхности выступа

1 в некоторой точке е с образованием циркуляционного вихря К. Циркуляционный вихрь К занимает пространство от выступа 1 до гребня 5, оттесняя линии тока протечек от радиального зазора, При этом создается дополнительное аэродинамическое сопротивление протечками .Этапы возникновения вихря показаны на фиг. 2 на примере изменения эпюры скоростей в пограничном слое выступа 1.

Формула изобретения

Надбзндажное уплотнение турбома- шины, содержащее дроссельные выступы расположенные парами на статоре, и дроссельные гребни на рабочем колесе, размещенные против промежутков каждой пары выступов на статоре, отличающееся тем, что, с целью

515393316

повышения экономичности ступени, ...0,005)0, где D - периферийный ди- дроссельные выступы в поперечном се- аметр бандажа рабочего колеса, а вы- чении выполнены в форме полуокружнос- сота дроссельных гребней равна h ти, описанной радиусом г (0,0025... с (3-..i)r.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1992 |

|

RU2040696C1 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2009 |

|

RU2414602C1 |

| СТУПЕНЬ ОСЕВОЙ ТУРБИНЫ | 1996 |

|

RU2135780C1 |

| Ступень осевой турбомашины | 1989 |

|

SU1671907A1 |

| МНОГОГРЕБЕНЧАТЫЕ УПЛОТНЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2017 |

|

RU2682222C2 |

| ЦИЛИНДР СРЕДНЕГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2006 |

|

RU2319016C2 |

| Ступень турбомашины | 1982 |

|

SU1159970A1 |

| НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2210673C2 |

| Комбинированное уплотнение паровой турбины | 2024 |

|

RU2824911C1 |

| СОТОВОЕ УПЛОТНЕНИЕ, ПРЕИМУЩЕСТВЕННО ДЛЯ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2150627C1 |

Изобретение относится к области турбостроения и может быть использовано при создании надбандажных уплотнений рабочих колес паровых и газовых турбин. Цель изобретения - повышение экономичности ступени. Уплотнение содержит попарно расположенные дроссельные выступы (В) 1 на статоре 2 и выполненные на бандаже 3 рабочего колеса 4 дроссельные гребни (Г) 5, расположенные между В 1 с величиной радиального зазора δ, обеспечивающей отсутствие радиальных задеваний Г 5 о статор 2. В 1 выполнены в поперечном сечении в форме полуокружности, описанной радиусом R = (0,0025 - 0,005) D, где D - периферийный диаметр бандажа 3 рабочего колеса 4. Высота дроссельных Г 5 составляет (3 - 4) R. В этих пределах обеспечивается минимальная протечка рабочего тела (РТ) через уплотнение. РТ с дозвуковой скоростью последовательно обтекает В 1 и Г 5, первоначально оказываясь в зоне конфузорного течения (область M). В области M происходит нарастание скорости потока, после чего РТ оказывается в зоне N диффузорного течения. В зоне N с возникновением положительного градиента давления @ P/ @ X*98 0 происходит отрыв пограничного слоя от поверхности В 1 с образованием циркуляционного вихря K. Вихрь K занимает пространство от В 1 до Г 5, оттесняя линии тока РТ от радиального зазора. При этом создается дополнительное аэродинамическое сопротивление протечки РТ, что повышает экономичность ступени при сохранении надежности ее работы. 4 ил.

У

&

4,0

/////

Фиг.2

5,0

5,мм

700

650

GOO

5503,5

W

4,5 Фиг. Ч

5,0

$5 StMM

| Кузьмичев Р.В., Гоголев И.Г | |||

| Коэффициент расхода надбандажного уплотнения турбинной ступени | |||

| Энергомашиностроение | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

| ( НАДБАНДАЖНОЕ УПЛОТНЕНИЕ ТУРБО- МАШИНЫ | |||

Авторы

Даты

1990-01-30—Публикация

1987-07-21—Подача