Изобретение относится к мясной промышленности, в частности к способам посола мясных изделий тумблированием, и может найти применение при производстве соленых мясных изделий на мясоперерабатывающих заводах.

Известен способ посола мясных изделий путем шприцевания с последующим тумблированием в течение 8-10 часов по режимам: 10 минут - активная фаза; 20 минут - покой. Скорость вращения барабана - 8 об/мин [Жаринов А.И., Кузнецова О. В. , Черкашина Н.А. Краткие курсы по основам современных технологий переработки мяса, организованные фирмой "Протеин Технолоджиз Интернэшнл". Часть II. Цельномышечные и реструктурированные мясопродукты. - М.: Протеин Технолоджиз Интернэшнл, 1997. - с.139].

Недостатком данного способа является невысокое качество готового продукта вследствие отсутствия регулирования режима движения загрузки из-за фиксированного значения числа оборотов барабана.

Наиболее близким по технологическим признакам к предлагаемому способу посола является способ посола мясных изделий путем шприцевания многокомпонентного рассола с последующим тумблированием в течение 10-12 часов по режимам: 40 минут - активная фаза; 20 минут - покой. Скорость вращения барабана - 16 об/мин [Жаринов А.И., Кузнецова О.В., Черкашина Н.А. Краткие курсы по основам современных технологий переработки мяса, организованные фирмой "Протеин Технолоджиз Интернэшнл". Часть II. Цельномышечные и реструктурированные мясопродукты. - М.: Протеин Технолоджиз Интернэшнл, 1997, с.141].

Недостатком указанного способа является невысокое качество готового продукта вследствие невозможности регулирования режима движения загрузки из-за фиксированного значения числа оборотов барабана.

Решаемая изобретением задача заключается в улучшении качества готового продукта путем регулирования процесса движения загрузки в различные периоды тумблирования.

Решение поставленной задачи осуществляется путем изменения числа оборотов барабана в различные периоды тумблирования, тем самым осуществляется изменение режимов движения загрузки. То есть в известном способе посола мясных изделий, предусматривающем шприцевание многокомпонентного рассола с последующей механической обработкой тумблированием в течение 10-12 часов циклами по режиму: 40 минут - активная фаза и 20 минут - покой, согласно изобретению тумблирование проводят: в течение первых 60 минут в активной фазе при числах оборотов барабана 12-16 об/мин, последующие от 60 до 180 мин - при 10-12 об/мин, а после 180 мин и до окончания процесса посола в тумблере - при 4-6 об/мин, при этом каждый цикл активной фазы тумблирования после покоя начинают с 4-6 об/мин барабана в течение 1-2 минуты.

Как показали проведенные исследования, режим движения загрузки в значительной степени зависит от фрикционных и адгезионных свойств сырья, изменяющихся в процессе тумблирования.

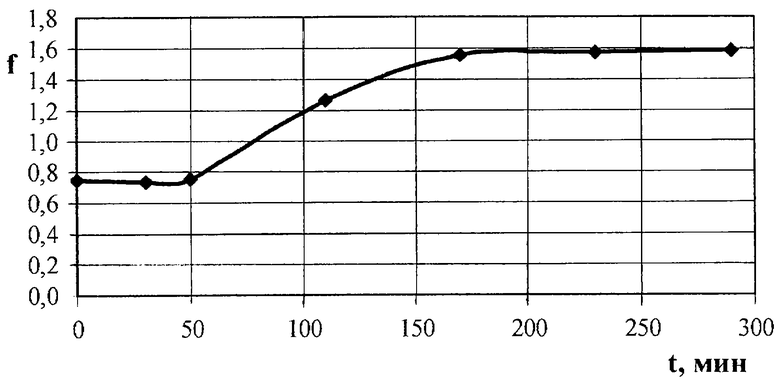

На чертеже изображена зависимость эффективного коэффициента трения (f) от времени посола тумблированием (t, мин).

Установлено, что в начальной стадии обработки (до t=50-60 минут) при рекомендуемых исследователями числах оборотов (8, 12, 16 об/мин) [Жаринов А.И. , Кузнецова О.В., Черкашина Н.А. Краткие курсы по основам современных технологий переработки мяса, организованные фирмой "Протеин Технолоджиз Интернэшнл". Часть 11. Цельномышечные и реструктурированные мясопродукты. - М. : Протеин Технолоджиз Интернэшнл, 1997, - с.138-147] эффективный коэффициент трения мяса (f) по поверхности из нержавеющей стали имеет тенденцию к некоторому снижению (фиг. 1) вследствие наличия жидкой среды (рассола) в барабане. Поэтому в данный период времени тумблирование необходимо проводить при средних числах оборотов барабана (12-16 об/мин). Использование чисел оборотов, меньших 12 об/мин, приводит к тому, что при наличии рассола в барабане, выполняющего функцию смазки, режим тумблирования переходит в режим перемешивания, что нежелательно. Установлено, что применение чисел оборотов более 16 об/мин не способствует повышению интенсивности тумблирования. Это связано с тем, что общая высота падения кусочка, состоящая из высоты подъема загрузки полкой и дополнительной высоты за счет сообщения загрузке начальной скорости, ограничена размерами обечайки (диаметром барабана).

При дальнейшем тумблировании в диапазоне от 60 до 180 мин необходимо уменьшать число оборотов барабана (до 10-12 об/мин) в связи с тем, что происходит увеличение величины эффективного коэффициента трения и появление вероятности возникновения "застойных зон" сырья.

Последующее тумблирование (свыше 180 минут) при тех же числах оборотов барабана способствует резкому увеличению (фиг.1) эффективного коэффициента трения приблизительно в 2 раза. На основе визуального наблюдения за процессом тумблирования установлено, что после 3-х часов посола тумблированием имеет место залипание кусочков мяса у основания полок.

Такой эффект является причиной ухудшения качества готового продукта вследствие неравномерного тумблирования отдельных кусочков, распределения посолочных веществ и формирования окраски в нем.

В связи с этим нами рекомендовано, после 180 минут тумблирования уменьшать число оборотов барабана до минимальных значений (4-6 об/мин). Одновременно с этим происходит снижение энергозатрат процесса обработки, а следовательно, и себестоимости готовых изделий. Дальнейшее уменьшение числа оборотов (n<4 об/мин) ведет к увеличению продолжительности полного цикла движения загрузки, а также к возможному возникновению режима перемешивания. Увеличение числа оборотов больше 6 об/мин нерационально вследствие проявления значительных фрикционных сил между поверхностью обечайки и загрузкой.

В период активной фазы процесса тумблирования мяса адгезионные характеристики не проявляются вследствие небольшого времени контакта кусочков мяса с поверхностью барабана и друг с другом. Однако при циклическом тумблировании, в процессе, когда барабан находится в покое (от 10 до 40 мин), указанные характеристики проявляются в значительной степени, что способствует возникновению значительных адгезионных сил взаимодействия кусочков с внутренней поверхностью барабана и между собой. Установлено, что наименьшие силы адгезии (4260 Па) возникают при малых скоростях отрыва (3,58•10-3 м/с) [Горбатов А. В. Реология мясных и молочных продуктов. - М.: Химия, 1981, с. 254]. С увеличением скорости отрыва мяса от поверхности взаимодействия в 2,6 раза прочность адгезии увеличивается в 1,5 раза. Следовательно, с целью преодоления возникших за длительный период покоя сил адгезии необходимо процесс перехода к режиму интенсивного тумблирования проводить при наименьших числах оборотов барабана (4-6 об/мин) в течение 1-2 минуты, переходя затем к установленному технологией режиму вращения (12-16 об/мин) [Жаринов А.И., Кузнецова О. В., Черкашина Н.А. Краткие курсы по основам современных технологий переработки мяса, организованные фирмой "Протеин Технолоджиз Интернэшнл". Часть II. Цельномышечные и реструктурированные мясопродукты. - М.: Протеин Технолоджиз Интернэшнл, 1997, - с.138-147]. Времени менее чем 1 минута недостаточно для того, чтобы преодолеть возникшие силы адгезии кусочков друг с другом. Визуально установлено, что спустя указанное время перехода к интенсивной активной фазе тумблирования, барабан, совершив достаточное число циклов вращения, передает загрузке необходимую энергию для преодоления сил адгезии кусочков мяса с обечайкой и друг с другом. Следовательно, предварительное вращение барабана при небольших числах оборотов в течение 1-2 минуты обеспечивает дальнейшее эффективное протекание процесса тумблирования сырья в установленном технологией режиме.

Получение качественного продукта с использованием заявленного способа посола подтверждается следующими примерами.

Пример 1 (контроль, число оборотов барабана 16 об/мин на всех этапах тумблирования). Кусочки говядины массой 360±10 г шприцуют многокомпонентным рассолом, состоящим из СУПРО-595 - 33,5 г; соли - 85 г, сахара - 20 г; фосфата - 16,5 г; нитрита натрия - 0,33 г и аскорбиновой кислоты - 1,65 г на 1 литр рассола. Прошприцованное сырье загружают в тумблер. Тумблирование проводят при числе оборотов в активной фазе - 16 об/мин в течение 10 часов по режимам: 40 минут - активная фаза; 20 минут - покой. Полученный посоленный полуфабрикат закладывают в пресс-формы и направляют на варку. Варку проводят в котле с водой при температуре 85-90oС из расчета 55 мин на 1 кг массы сырья. Выход готового продукта составил 90% к массе несоленого сырья. Органолептические показатели продукта: окраска неравномерная по объему продукта, более насыщена в центре образцов. Принимают для сравнения с опытными образцами характеристики структурно-механических свойств контрольных образцов, определяемых по глубине проникновения игольных индентеров установки Reoviskometr, за 100%.

Пример 2 (средние значения заявленных диапазонов изменения чисел оборотов барабана). Такие же образцы говядины шприцуют рассолом по рецептуре, аналогичной для контрольных образцов. Сырье загружают в тумблер. Общее время тумблирования 10 часов, режим тумблирования: 40 мин - активная фаза, 20 мин - покой. Тумблирование проводят по следующей схеме: в первые 60 мин в активной фазе число оборотов барабана - 14 об/мин, далее (до 180 мин от начала посола в тумблере) - 12 об/мин, остальное время до окончания процесса посола в тумблере - 6 об/мин. При этом каждый новый цикл тумблирования начинали при 4 об/мин барабана в течение 2 минут. Дальнейшую обработку проводили по указанным выше режимам. Выход готового продукта составил 94,8% к массе несоленого сырья. Органолептические показатели продукта: окраска равномерная по всему объему продукта, готовый продукт отличается сочностью и нежностью по сравнению с контрольными образцами. Структурно-механические характеристики составили 110% по сравнению с примером 1.

Таким образом, улучшение качества готового продукта путем изменения процесса движения загрузки в различные периоды тумблирования позволит наиболее эффективно, избегая образования "застойных" зон в барабане, с наименьшими энергозатратами использовать процесс посола мясных изделий во вращающихся барабанных рабочих органах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТУМБЛИРОВАНИЯ МЯСА | 2001 |

|

RU2204905C2 |

| УСТРОЙСТВО ДЛЯ ТУМБЛИРОВАНИЯ МЯСА | 2005 |

|

RU2327353C2 |

| Способ производства деликатесной цельномышечной запеченной продукции | 2015 |

|

RU2612816C1 |

| РЕЦЕПТУРНАЯ КОМПОЗИЦИЯ РАССОЛА ДЛЯ ИНЪЕЦИРОВАНИЯ ЦЕЛЬНОМЫШЕЧНОГО КОПЧЕНО-ВАРЕНОГО МЯСНОГО СЫРЬЯ | 2015 |

|

RU2601566C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕЛИКАТЕСНОЙ ЦЕЛЬНОМЫШЕЧНОЙ КОПЧЕНО-ЗАПЕЧЕННОЙ ПРОДУКЦИИ | 2015 |

|

RU2613277C1 |

| СПОСОБ ПРОИЗВОДСТВА СЫРОКОПЧЕНЫХ И СЫРОВЯЛЕНЫХ МЯСНЫХ КУСКОВЫХ БЕСКОСТНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2448531C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОПЧЕНО-ВАРЕНОГО ПРОДУКТА "ЖЕРЕБЯТИНА ЧУРАПЧИНСКАЯ" | 2014 |

|

RU2568492C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛОСОДЕРЖАЩИХ ПРОДУКТОВ НА ОСНОВЕ ЦЕЛЬНОМЫШЕЧНОГО МЯСА И РЕСТРУКТУРИРОВАННЫХ ПРОДУКТОВ НА ОСНОВЕ МЯСА | 2014 |

|

RU2660257C2 |

| СПОСОБ ПРОИЗВОДСТВА ДЕЛИКАТЕСНОЙ КОПЧЕНО-ЗАПЕЧЕННОЙ ГРУДИНКИ ИЗ СВИНИНЫ | 2013 |

|

RU2540593C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОПЧЕНО-ВАРЕНОГО ПРОДУКТА "ЖЕРЕБЯТИНА МУГУДАЙСКАЯ" | 2014 |

|

RU2568506C1 |

Изобретение относится к мясной промышленности, в частности к способам посола мясных изделий тумблированием. Способ предусматривает шприцевание многокомпонентного рассола с последующей механической обработкой тумблированием в течение 10-12 ч циклами по режиму: 40 мин - активная фаза, 20 мин - покой. Причем в течение первых 60 мин тумблирование в активной фазе необходимо проводить при повышенных числах оборотов барабана (12-16 об/мин) в диапазоне, установленном предприятием-изготовителем. Тумблирование в период от 60 до 180 мин проводится при средних числах оборотов барабана (10-12 об/мин). Последующее время (от 180 мин) процесс посола в тумблере осуществляется при наименьших оборотах тумблера (4-6 об/мин). При этом каждый цикл активной фазы тумблирования (после покоя) начинают с 4-6 об/мин барабана в течение 1-2 мин. Изобретение обеспечивает улучшение качества готового продукта путем изменения процесса движения загрузки в различные периоды тумблирования. Кроме того, он позволяет наиболее эффективно, избегая образования "застойных" зон в барабане, с наименьшими энергозатратами использовать процесс посола мясных изделий во вращающихся барабанных рабочих органах. 1 ил.

Способ посола мясных изделий, предусматривающий шприцевание многокомпонентного рассола с последующей механической обработкой тумблированием в течение 10-12 ч циклами по режиму: 40 мин - активная фаза и 20 мин - покой, отличающийся тем, что в течение первых 60 мин в активной фазе тумблирование проводят при числах оборотов барабана 12-16 об/мин, последующие от 60 до 180 мин - при 10-12 об/мин, а после 180 мин и до окончания процесса посола в тумблере - при 4-6 об/мин, при этом каждый цикл активной фазы тумблирования после покоя начинают с 4-6 об/мин барабана в течение 1-2 мин.

| ЖАРИНОВ А.И | |||

| и др | |||

| Основы современных технологий переработки мяса | |||

| Краткий курс | |||

| Часть II | |||

| Цельномышечные и реструктурированные мясопродукты | |||

| - М.: Протеин Технолоджиз Интернэшнл, 1997, с.138-147 | |||

| РОГОВ И.А | |||

| и др | |||

| Общая технология мяса и мясопродуктов | |||

| - М.: Колос, 2000, с.301-307 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ВАРЕНОГО ОКОРОКА | 1995 |

|

RU2153268C2 |

| US 5714188 А, 03.02.1998. | |||

Авторы

Даты

2003-08-27—Публикация

2001-07-02—Подача