Заявляемое изобретение относится к устройствам для высокотемпературных физико-химических исследований в расплавах и предназначено для работы в научно-исследовательских и заводских лабораториях.

Известны:

1. Лабораторная печь для исследований свойств вспучивающего материала (а. с. СССР 1317258, БИ 22, 1987), включающая рабочую камеру с течкой для подачи материала, горелочное устройство, смонтированное в нижней части камеры с возможностью перемещения вдоль ее оси, и осадитель, снабженный фильтрующей пластинкой, перекидным устройством и муфелем для предварительной термообработки пробы. Муфель выполнен в виде стакана с выпускным отверстием в нижней части.

2. Лабораторная печь для оптических исследований (а.с. СССР 1272078, БИ 43, 1986), содержащая кварцевую трубку с экраном в виде полупрозрачной металлической пленки, нанесенной на ее внутреннюю поверхность, нагреватель и токоподводы. С целью упрощения конструкции, увеличения срока службы и улучшения визуального наблюдения металлическая пленка подсоединена к токоподводам.

3. Дуговая электропечь (а.с. СССР 1298501, БИ 11, 1987), содержащая корпус цапфы, механизм наклона, свод, рабочее окно. С целью снижения металлоемкости, увеличения производительности корпус и свод электропечи выполнены в виде усеченных шаровых сфер, рабочее окно расположено в своде печи.

Указанные печи предназначены для определения ряда функциональных задач, но в них невозможно проводить физико-химические исследования в расплавах с подачей газового реагента.

Прототипом заявленного изобретения является индукционная плавильная печь (а. с. СССР 1328653, БИ 29, 1987), содержащая индуктор, футерованный корпус, внутри которого установлен тигель с зазором, заполненным теплоизоляционным материалом.

Недостатком печи-прототипа является низкая ее производительность при опробовании радиоэлектронного лома.

Задачей предлагаемого изобретения является повышение производительности лабораторной печи для опробования радиоэлектронного лома.

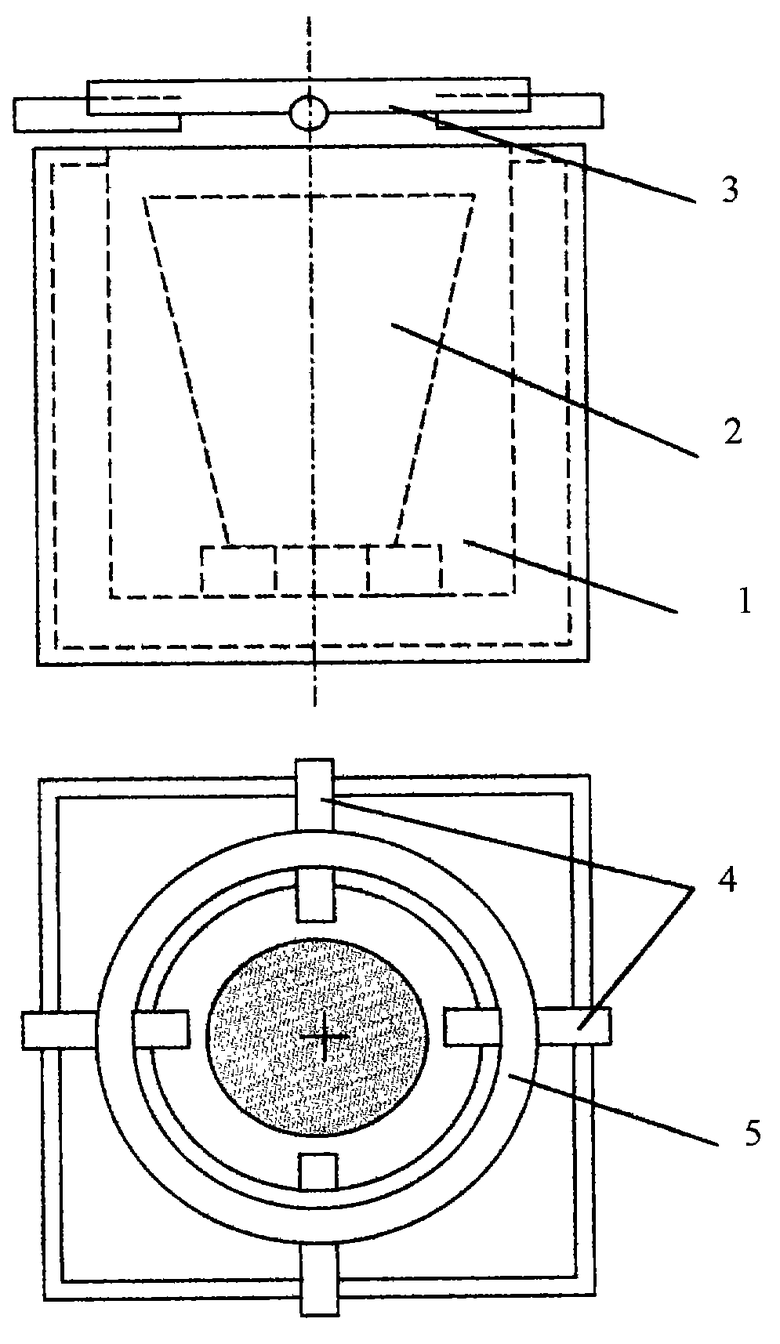

Задача решается тем, что лабораторная печь для опробования радиоэлектронного лома 1 содержит футерованный корпус, индуктор, тигель 2 и оснащена дутьевым устройством 3, выполненным в виде 4-6 дутьевых водоохлаждаемых каналов 4, соединенных коллектором 5 и равномерно расположенных по окружности тигля перпендикулярно основной оси печи, с возможностью возвратно-поступательного перемещения и подачи дутья через насадки дутьевых каналов под углом 15-30o к основной оси печи.

Количество дутьевых каналов менее четырех не позволяет раскрутить расплав и обеспечить интенсивный массообмен (усвоение флюса). Наличие более шести дутьевых каналов неудобно при эксплуатации (затрудняют загрузку флюса, увеличивают массу дутьевого устройства).

Оптимальный угол наклона газовой струи продиктован следующими обстоятельствами:

- угол наклона менее 15o приводит к выбросу расплава;

- при угле наклона газовой струи свыше 30o дутье неспособно обеспечить проникновение в расплавленный материал (происходит проскальзывание воздушной струи на поверхности расплава).

РАБОТА ПЕЧИ-ПРОТОТИПА.

В печи-прототипе опробование радиоэлектронного лома по металлам (методика ГОСТ 17234-71 с 01.01.1973 г.), в состав которого входят примеси легкоплавких металлов (свинец, олово, цинк, индий), затрудняющие в связи с ликвацией достоверное опробование, осуществлялось следующим образом:

под действием электромагнитных сил в тигле расплавлялся радиоэлектронный лом;

осуществлялась примитивная подача дутья в расплав через полый стержень для окисления примесей (при осуществлении способа использовалась металлическая трубка из стали 1Х18Н9ТМ с внутренним диаметром 6 мм);

после отделения окисленных примесей производился отбор пробы и достоверный анализ на содержание всего спектра металлов.

Предельный расход дутья при вертикальной продувке радиоэлектронного лома в тигле ТГТ-100 составлял 25 л/мин или 0,025 м3/мин. Увеличение расхода свыше 0,025 м3/мин приводит к разбрызгивнию металла (его потерям).

Состав радиоэлектронного лома, подвергавшийся опробыванию,%:

Сu-65; Fe-15; Zn-12; Pb-5; Sn-3.

Для ошлакования примесей Fe, Pb, Zn, Sn из расчета на 100 кг требуется кислорода:

2Fe+O2=2FeO, 15•32/2•56=4,3 кг,

2Zn+O2=2ZnO, 12•32/2•65=3,0 кг,

2Pb+O2=2PbO, 5•32/2•207=0,4кг,

Sn+О2=SnO2 , 3•32/119=0,8 кг.

Расход кислорода по трем реакциям составил 8,5 кг или 8,5•22,4/32=5,95 м3.

Расход воздуха - 5,95•100/21=28,3 м3

Время продувки 28,3/0,025=1132 мин или 18,9 часов.

РАБОТА ПЕЧИ ПО ПРЕДЛАГАЕМОМУ ИЗОБРЕТЕНИЮ

В печи 1 расплавляют радиоэлектронный лом, находящийся в тигле (фиг.1.) и подвергают его продувке воздухом с помощью установленного дутьевого устройства 3, затем удаляются окисленные примеси и производится отбор пробы для анализа на содержание металлов.

Время продувки определяется предельным расходом дутья, подаваемым на единицу объема рабочего пространства, которое наступает в момент начала массированных выбросов расплава. При подаче дутьевых струй, равномерно распределенных по окружности тигля, под углом 15-30o к основной оси печи время продувки расплава может быть сокращено по сравнению с вертикальной единичной погруженной подачей дутья, которая осуществлена по прототипу.

Так при продувке расплава через четыре канала диаметром 3 мм расход дутья (воздуха) составляет 0,482 м3/мин при давлении 1 ати, а время продувки ≈1 час, предельный расход наступает при давлении истечения дутья 3 ати и расходе 0,964 м3/мин. Однако повышение давления свыше 1 ати по предлагаемому изобретению нецелесообразно, т. к. это приводит к форсированию автогенного процесса, т.е. интенсивному выделению тепла экзотермических реакций и перегреву расплава, что обязывает временно останавливать подачу дутья для охлаждения.

Пример 1

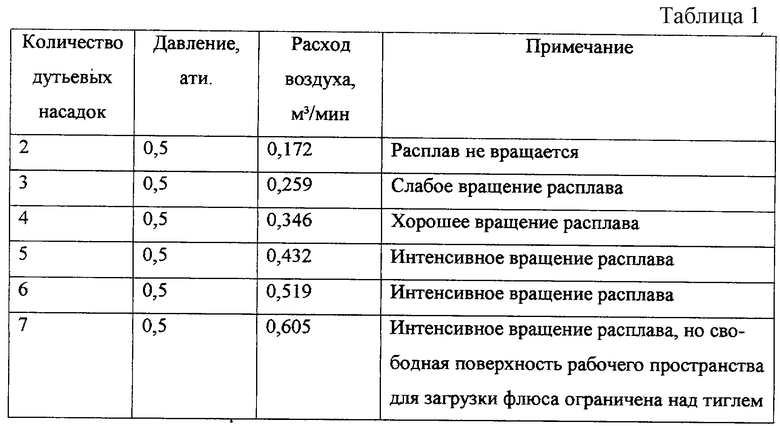

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (111-100) с двумя дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,172 м3/мин.

Расплав не вращается.

Пример 2

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (ТГГ-100) с тремя дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,259 м3/мин.

Слабое вращение расплава.

Пример 3

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (ТГТ-100) с четырьмя дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,346 м3/мин.

Хорошее вращение расплава.

Пример 4

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (ТГТ-100) с пятью дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,432 м3/мин.

Интенсивное вращение расплава.

Пример 5

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (ТГТ-100) с шестью дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,519 м3/мин.

Интенсивное вращение расплава.

Пример 6

Проведен эксперимент по плавке радиоэлектронного лома в индукционной печи с тиглем (ТГТ-100) с семью дутьевыми каналами (диаметр насадки dн=3 мм). При давлении 0,5 ати расход воздуха составлял 0,605 м3/мин.

Интенсивное вращение расплава, но свободная поверхность рабочего пространства для загрузки флюса ограничена над тиглем.

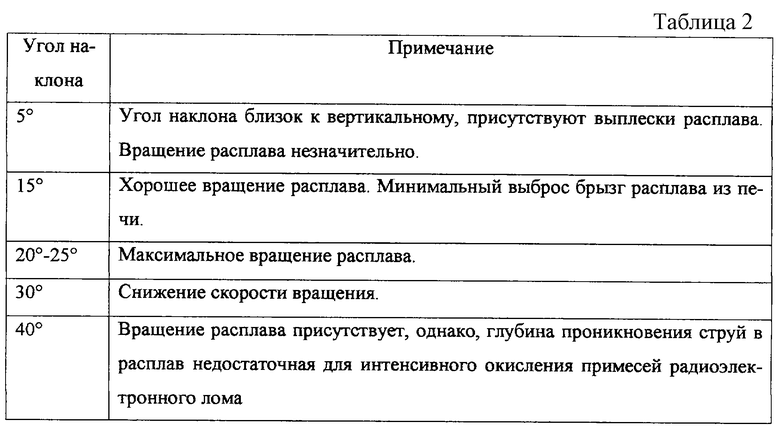

Пример 7

Четыре дутьевые насадки, расположенные под углом наклона 5o к основной оси печи (давление дутья 1 ати).

Присутствуют выплески расплава. Вращение расплава незначительно.

Пример 8

Четыре дутьевые насадки, расположенные под углом наклона 15o к основной оси печи (давление дутья 1 ати).

Хорошее вращение расплава. Минимальный выброс брызг расплава из печи.

Пример 9

Четыре дутьевые насадки, расположенные под углом наклона 20-25o к основной оси печи (давление дутья 1 ати).

Максимальное вращение расплава.

Пример 10

Четыре дутьевые насадки, расположенные под углом наклона 30o к основной оси печи (давление дутья 1 ати).

Снижение скорости вращения.

Пример 11

Четыре дутьевые насадки, расположенные под углом наклона 40o к основной оси печи (давление дутья 1 ати).

Вращение расплава, однако, глубина проникновения струй в расплав недостаточные для интенсивного окисления примесей радиоэлектронного лома.

Приведенные примеры 1-6 сведены в таблицу 1.

Приведенные примеры 7-11 сведены в таблицу 2.

Таким образом, от использования изобретения достигается технический эффект: увеличение производительности предложенной печи в 19 раз. Экономический эффект изобретения создается из-за увеличения производительности печи и как следствие этого сокращения производственных печей. При стоимости одной печи 450 тыс. рублей и количестве сокращаемых печей 18 шт. экономический эффект составит более 8 млн. рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНВЕРТИРОВАНИЯ МЕДНЫХ И МЕДНО-НИКЕЛЕВЫХ ШТЕЙНОВ | 2003 |

|

RU2236474C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВОВ | 2003 |

|

RU2244020C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1998 |

|

RU2151813C1 |

| СПОСОБ УПРАВЛЕНИЯ ГАЗОВЫМ РЕЖИМОМ КОНВЕРТЕРНОГО ПЕРЕДЕЛА ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2000 |

|

RU2190675C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2004 |

|

RU2276196C1 |

| СПОСОБ ОТДЕЛЕНИЯ ОТ КАМЕННОГО МАССИВА БЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211135C1 |

| НАСОС | 2001 |

|

RU2184278C1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ САПРОПЕЛЯ | 2001 |

|

RU2188909C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2001 |

|

RU2187642C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МОЛИБДЕНА ИЗ РАСТВОРОВ | 2001 |

|

RU2189399C1 |

Область применения: металлургия, в частности для проведения окислительных процессов в расплаве, опробования радиоэлектронного лома. Технический результат - создание лабораторной печи для опробования радиоэлектронного лома высокой производительности. Лабораторная печь для опробования радиоэлектронного лома содержит футерованный корпус, индуктор, тигель и оснащена дутьевым устройством, выполненным в виде 4-6 дутьевых водоохлаждаемых каналов, соединенных коллектором и равномерно расположенных по окружности тигля перпендикулярно основной оси печи, с возможностью возвратно-поступательного перемещения и подачи дутья через насадки дутьевых каналов под углом 15-30o к основной оси печи. 2 табл., 1 ил.

Лабораторная печь для опробования радиоэлектронного лома, содержащая футерованный корпус, индуктор, тигель, отличающаяся тем, что печь оснащена дутьевым устройством, выполненным в виде 4-6 дутьевых водоохлаждаемых каналов, соединенных коллектором и равномерно расположенных по окружности тигля перпендикулярно основной оси печи, с возможностью возвратно-поступательного перемещения и подачи дутья через насадки дутьевых каналов под углом 15-30o к основной оси печи.

| Индукционная плавильная печь | 1985 |

|

SU1328653A1 |

| 0 |

|

SU348613A1 | |

| RU 2064365 C1, 27.07.1996 | |||

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

| US 3944715, 16.03.1976 | |||

| US 4351058, 21.09.1982 | |||

| JP 2000045010, 15.02.2000. | |||

Авторы

Даты

2003-08-27—Публикация

2002-04-29—Подача