Предлагаемое изобретение относится к металлургии цветных металлов и может быть использовано на предприятиях по получению кобальта, меди, никеля, марганца, других металлов и их соединений.

Известные способы переработки марганцевых конкреций:

1. Конкреции состава,%: никель 0,5 - 2,2; кобальт 0,1 - 0,5; медь 0,3 - 2,0; железо 4 - 17; марганец 12 - 34, плавят в восстановительных условиях, получая первый жидкий сплав, в который переходят преимущественно цветные металлы и 1-й марганцевый шлак. Жидкий сплав, отделенный от шлака, продувают воздухом, обогащенным кислородом. Получают 2-й жидкий сплав и 2-й марганцевый шлак. В сплаве содержание марганца снижают <0,7%. После этого жидкий металл сульфидируют, получают металлический штейн, из которого извлекают металлы стандартными способами. Извлечение металлов составило: никель - 97,8, медь - 94,5, кобальт - 96,5, железо - 88,5 (патент Канады N 1031969).

2. Конкреции состава,%: никель - 0,9; кобальт - 0,11; медь - 0,68; железо - 8,94; марганец - 29,03 перерабатывают с получением сплава на основе железа с высоким содержанием никеля, меди и кобальта и высокоуглеродистого ферромарганца. На 1-й стадии конкреции подвергают восстановительному обжигу во вращающейся или трубчатой печи. При этом селективно переводят в металлическую форму >90% меди, никеля и кобальта. На 2-й стадии восстановленный огарок плавят в отражательной или электрической печи с образованием сплава, содержащего железо, медь, никель, кобальт и шлака с высоким содержанием марганца. На 3-й стадии марганцевый шлак перерабатывают в электрической печи с получением марганцевых продуктов (патент Японии N 53-19523).

3. Способ предусматривает извлечение никеля, меди и кобальта и получение сырья для выплавки ферромарганца. Измельченные до -20 меш с углем конкреции окомковывают и подвергают восстановительному обжигу при 500 - 850oC (содержание кислорода в топочных газах <1%). Для перевода никеля, меди и кобальта в металлическое состояние; железо и марганец восстанавливаются до металла незначительно. Обожженные гранулы измельчают до - 65 мешков и репульпируют в растворе (NH4)2CO3; пульпу продувают воздухом для перевода в раствор никеля, меди и кобальта в виде аммиакатов. Раствор отделяют от осадка, содержащего гидроокиси железа и марганца (патент США N 4029498).

4. Способ извлечения никеля, кобальта и меди из марганцевых конкреций, по которому с целью извлечения никеля, кобальта и меди измельченные конкреции обрабатывают водным раствором, содержащим 100 г/л (NH4)2CO3 и 50 г/л (NH4)2SO4. При этом извлечение никеля, кобальта и меди превышает 90%, а извлечение марганца и железа составляет около 1% каждого (заявка Японии N 60-19053).

Недостатком этих способов является то, что извлечение цветных металлов (никель, кобальт, медь) и марганца проводят последовательно (селективно), что определяет большие объемы каждого передела.

5. Известен способ переработки марганцевых конкреций, описанный Brooks Р. Т. Dean К.С. Rosenbaum J.B. Experiments in Processing Murine Nodules IX Международный конгресс пo обогащению полезных ископаемых. Pruha 1970, с. 329 - 333.

Марганцевые конкреции выщелачивают при атмосферном давлении, растворенным в воде SO2, равно как и выщелачиваются при повышенной температуре с использованием SO2 и разбавленной серной кислоты, что позволяет быстро извлечь в раствор марганец, никель, кобальт, медь и железо. При этом извлечение марганца, никеля, кобальта и меди составляет 97%, а железа 72%.

Однако этот способ имеет следующие недостатки:

- низкую скорость отстаивания пульпы;

- высокое извлечение железа в раствор, что затрудняет последующую переработку растворов.

6. Известен способ селективного выщелачивания ценных компонентов (Cu, Ni, Co и Mn) из железомарганцевых образований сернистым ангидридом или растворами серной кислоты, позволяющий снизить растворение железа при выщелачивании путем подачи определенного количества серного ангидрида на единицу массы железомарганцевых образований или окисление железа, перешедшего в раствор в период выщелачивания кислородом (Бачева Е.Д. Переработка марганцевых конкреций за рубежом. Черная металлургия, 1989, N 4).

Недостатком такого способа являются:

- высокий расход реагентов;

- большие потери ценных компонентов;

- низкая скорость отстаивания пульпы.

Недостатком такого способа являются:

- большая степень перехода железа в раствор (12 - 45%), что вызывает необходимость введения операции очистки растворов;

- низкая скорость отстаивания пульпы.

8. Известен способ переработки железомарганцевых конкреций (А. С. 1748450), включающий измельчение, приготовление пульпы и извлечение в раствор марганца и цветных металлов выщелачиванием путем пропуска SO2 в присутствии кислорода. Выщелачивание ведут при поддержании pH 1,5-2,7 путем введения в пульпу серной кислоты.

Недостатком такого способа являются:

- высокое извлечение железа в раствор;

- низкая скорость отстаивания пульпы, в результате чего возрастают затраты на эксплуатационные расходы за счет увеличения объема необходимых технологических операций (добавляется необходимая фильтрация), и соответствующего оборудования.

Целью предлагаемого изобретения является повышение скорости отстаивания пульпы, удешевления процесса.

Поставленная цель достигается тем, что к измельченным марганцевым конкрециям добавляется 10 - 15% пирита, смесь подвергают обжигу с воздушным дутьем, содержащим SO2, при температуре 450 - 650oC в течение 1,0 - 5,0 часов, после чего проводят выщелачивание в присутствии сернистого газа и разделение пульпы. Оптимальность отличительных признаков состоит в следующем:

- добавка пирита к марганцевым конкрециям 10 - 15% определяется необходимостью поддерживать тепловой режим обжига; верхний предел пирита (15%) позволяет поддерживать по расчету теплового баланса температуру обжига 650oC, увеличение температуры выше 650oC нецелесообразно, т.к. дальнейшее увеличение температуры не приводит к ускорению отстаивания пульпы, при последующем выщелачивании; нижний предел добавки пирита 10% обеспечивает расчетную температуру обжига 450oC;

- нижний предел времени обжига 1,0 час, определяет высокую скорость отстаивания пульпы после выщелачивания при температуре обжига 650oC;

- верхний предел времени обжига 5,0 часов определяет скорость отстаивания при температуре обжига 450oC.

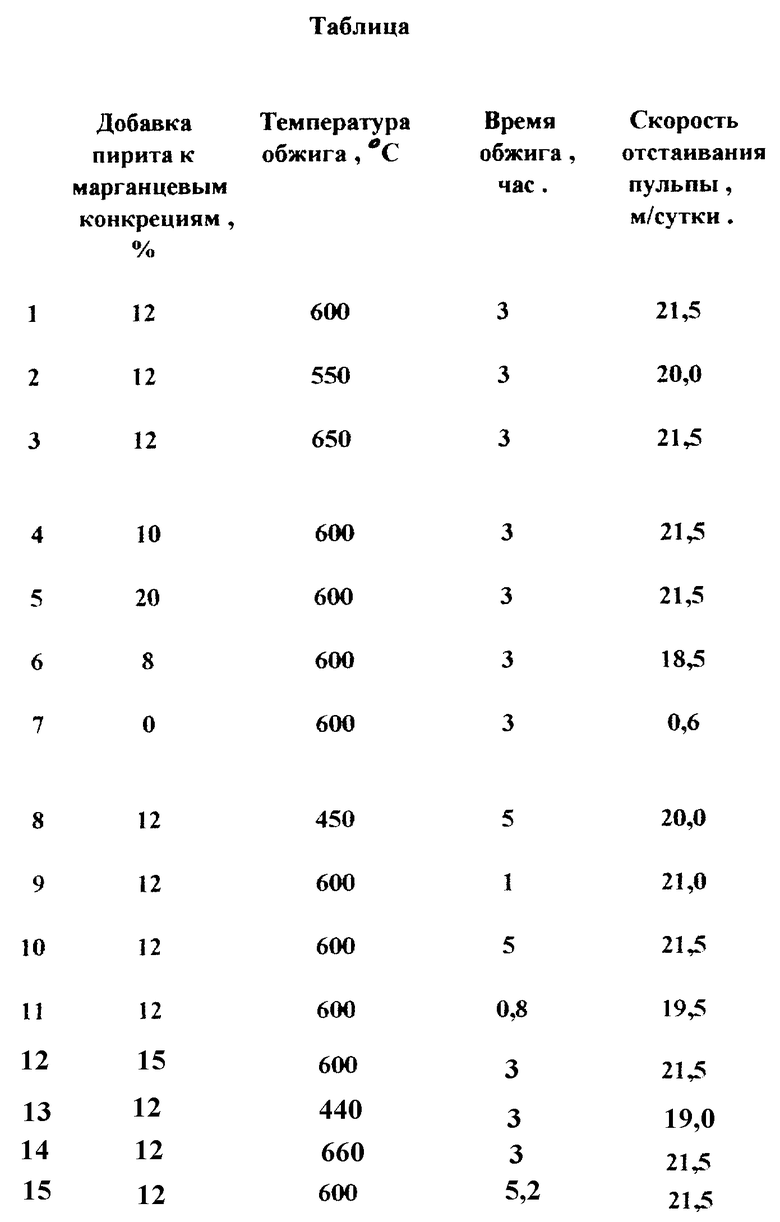

Изложенное подтверждается следующими примерами.

В опытах использовали пиритный концентрат Соколовско-Сарбайского ГОКа, содержащий,%: кобальт - 0,15; сера - 50,0; железо - 44,7; медь - 0,14 и марганцевые конкреции, содержащие, %: кобальт - 0,35 - 0,60; никель - 0,58 - 1,00; медь - 0,46 - 1,12; марганец - 22,98 - 31,40; железо - 8,41 - 16,12.

Пример (Осуществление способа в оптимальных условиях).

Марганцевые конкреции измельчались до крупности - 0,63 мм смешивались с 12,0% пиритного концентрата и обжигались воздушным дутьем, содержащим 10% SO2 в кипящем слое при температуре 600oC в течение 3 часов. Огарок выщелачивали при комнатной температуре в растворе H2SO3 при продувке через раствор SO2 в течение 10 мин. Степень извлечения металлов в раствор (Ni, Cu, Co, Mn) составила 99,5%. Извлечение железа в раствор составило 0,2 г/л. Скорость отстаивания пульпы - 21,5 м/сутки.

Примеры, подтверждающие оптимальность признаков, представлены в таблице.

Пример осуществления способа-прототипа.

Марганцевые конкреции измельчались до крупности 0,074 мм и выщелачивались в реакторе объемом 2,5 м при Т:Ж = 1:4. Газ, содержащий 10 - 12% сернистого ангидрида подавали под мешалку до достижения пульпы pH 4,5 - 3,6; затем подачу газа прекращали и вводили в пульпу серную кислоту до достижения pH 1,5 - 2,5 и перемешивали в течение 60 минут. Степень извлечения металлов в раствор (Ni, Cu, Co, Mn) составила 97%. Извлечение железа в раствор составило 1,9%. Но скорость отстаивания пульпы составляла - 0,50 м/сутки.

Полученные данные свидетельствуют о том, что предлагаемый способ позволит получить гораздо более высокую скорость отстаивания пульпы. Время отстаивания пульпы по сравнению со способом прототипа уменьшится более чем в 4 раза. При этом процесс осуществляется по более простой аппаратурно-технологической схеме и экономический эффект достигается за счет упрощения технологии процесса фильтрации, что ведет к сокращению рабочих площадей и необходимого технологического оборудования, а это в свою очередь улучшит экологическую обстановку производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ КОБАЛЬТОНОСНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОРКОВЫХ ОБРАЗОВАНИЙ | 2004 |

|

RU2261923C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПЛАТИНОВЫХ МЕТАЛЛОВ ИЗ ПЛАТИНОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169200C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛАТИНОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2000 |

|

RU2169780C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ МАРГАНЕЦСОДЕРЖАЩИХ РУД | 2000 |

|

RU2175022C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| СПОСОБ ОТДЕЛЕНИЯ НИКЕЛЯ ОТ МЕДИ В РАСТВОРАХ | 2002 |

|

RU2216407C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МАРГАНЦА ИЗ МАРГАНЕЦСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2484161C1 |

| СПОСОБ РАЗРАБОТКИ ХВОСТОХРАНИЛИЩА | 2001 |

|

RU2205956C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА ПИРИТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2007482C1 |

Изобретение относится к цветной металлургии, в частности к переработке марганцевых конкреций для получения кобальта, меди, никеля, марганца. Способ заключается в том, что к измельченным марганцевым конкрециям добавляют 10 - 15% пирита, смесь подвергают обжигу с воздушным дутьем, содержащим SO2 при температуре 450 - 650°С в течение 1,0 - 5,0 ч, после чего проводят выщелачивание в присутствии сернистого газа и разделение пульпы. Осуществление данного способа позволяет сократить время отстаивания пульпы в 4,3 раза, упрощается технология процесса, что ведет к его удешевлению и сокращению рабочих площадей. 1 табл.

Способ переработки марганцевых конкреций, включающий измельчение, выщелачивание и переработку растворов, отличающийся тем, что к марганцевым конкрециям добавляют 10 - 15% пирита, смесь подвергают обжигу с воздушным дутьем, содержащим SO2, при температуре 450 - 650oC в течение 1,0 - 5,0 ч, после чего проводят выщелачивание в присутствии сернистого газа и разделение пульпы.

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1986 |

|

SU1748450A1 |

| Реферативный журнал "Металлургия" | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Реферативный журнал "Металлургия" | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОМАРГАНЦЕВЫХ КОНКРЕЦИЙ | 1984 |

|

SU1665703A1 |

| Способ переработки железомарганцевых руд, содержащих цветные металлы | 1989 |

|

SU1715873A1 |

| US 3751554, 07.08.1973 | |||

| GB 1589577 A1, 13.05.1981 | |||

| АДАПТИВНАЯ СИСТЕМА ПЕРЕДАЧИ И ПРИЕМА ДИСКРЕТНОЙ ИНФОРМАЦИИ | 1999 |

|

RU2150785C1 |

| ЭЛЕКТРОННЫЙ СФИГМОМАНОМЕТР И СПОСОБ ИЗМЕРЕНИЯ КРОВЯНОГО ДАВЛЕНИЯ | 2009 |

|

RU2522969C2 |

Авторы

Даты

2000-06-27—Публикация

1998-12-30—Подача