Изобретение относится к области химического машиностроения и может быть использовано для синтеза хлористого водорода, применяемого в производстве полупроводниковых материалов и для получения высокочистой соляной кислоты.

Известен реактор для синтеза хлористого водорода, состоящий из трех частей: камеры сжигания, охлаждающего устройства и перепускного канала, соединяющего камеру сжигания и охлаждающее устройство (Левинский М.И., Мазанко А. Ф., Новиков И.Н. Хлористый водород и соляная кислота. - М.: Химия, 1985, стр.32 и 33, рис.2-7). В указанном реакторе можно получить достаточно чистую соляную кислоту с высокой производительностью, однако, получить чистый и сухой хлористый водород, пригодный для производства полупроводникового кремния, в нем невозможно.

Известен более совершенный реактор синтеза хлористого водорода с нисходящим горением, камера сгорания которого футерована графитом и совмещена с абсорбционным устройством (Левинский М.И., Мазанко А.Ф., Новиков И.Н. Хлористый водород и соляная кислота. - М.: Химия, 1985, стр.34, рис.2-8). Однако указанный реактор имеет те же недостатки, более того, для получения высококачественной соляной кислоты, применяемой в производстве полупроводников, а тем более в производстве кондиционного хлористого водорода, он не пригоден, т.к. из графитовой футеровки происходит диффузия примесей углерода, загрязняющего в итоге полупроводники.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату является реактор синтеза хлористого водорода с воздушным охлаждением, представляющий собой двухконусный корпус с боковым выходным патрубком, горелкой, расположенной в нижней части корпуса, смотровым штуцером, запальным люком и предохранительным устройством, расположенным в верхней части аппарата (Левинский М.И., Мазанко А.Ф., Новиков И.Н. Хлористый водород и соляная кислота. - М.: Химия, 1985, стр.30, рис.2-4).

Указанный реактор обеспечивает равномерную тепловую нагрузку стенок за счет того, что его форма близка к форме факела. В этом реакторе, изготовленном из нержавеющей стали, можно получить чистый сухой хлористый водород, пригодный для изготовления полупроводниковых материалов, например для синтеза трихлорсилана, являющегося основным сырьевым материалом для полупроводникового кремния.

К недостаткам указанного реактора относится невозможность обеспечить высокую производительность, особенно при работе под повышенным давлением, которое требуется для обеспечения "кипящего" слоя реакторов синтеза трихлорсилана, поскольку при увеличении расхода реагентов в верхней части реактора возникает турбулентный режим движения выходящих газов, увеличивается тепловая нагрузка на выходной патрубок, крышку и боковые верхние стенки реактора, и их температура растет выше значений, при которых возможна эксплуатация конструкционных сталей. Использование же футеровки недопустимо из-за ее загрязняющего действия.

Предлагаемое изобретение решает задачу увеличения производительности реактора при сохранении высокого качества получаемого хлористого водорода за счет формирования ламинарных потоков движения газов в верхней части реактора и снижения тепловой нагрузки на его конструктивные элементы.

Указанная задача решается за счет того, что в реакторе, включающем корпус в форме двух усеченных конусов, соединенных по большему основанию, устройство для выхода продукта реакции в верхней части корпуса и горелку, встроенную в днище корпуса, устройство для выхода состоит из нескольких выходных патрубков, расположенных эквидистантно в горизонтальной плоскости, пересекающей верхнюю часть корпуса. Количество патрубков определяется по формуле n= 3,1415 d/h, где n - количество выходных патрубков; d - диаметр корпуса в месте установки патрубков; h - расстояние от верхнего фланца до плоскости, образованной сечением конусной образующей в месте установки патрубков. Причем диаметр корпуса в месте установки патрубков должен быть равен 1,05-1,21 диаметра верха корпуса. Патрубки выходного устройства снабжены сменными защитными кожухами в виде усеченного конуса, углубленными большим основанием во внутрь корпуса на расстояние, равное 0,1-1,2 диаметра большего основания защитного кожуха. Горелка выполнена трехполостной с полостью воспламенителя в центральной части, а верхний обрез горелки расположен над днищем корпуса на высоте, равной 0,06-0,12 диаметра днища корпуса.

Увеличение количества патрубков более одного и эквидистантное их расположение в одной плоскости позволяет снизить турбулентность и сформировать ламинарный поток газов в верхней части реактора. Таким образом, создается "защитная прослойка" газа между потоком газа и конструктивными элементами реактора, имеющая оптимальный коэффициент теплопередачи, при котором обеспечивается достаточный теплообмен и отвод тепла из печи, и в тоже время стенки реактора имеют относительно низкую температуру.

Количество патрубков, определяемое указанной формулой, является оптимальным, поскольку при одном патрубке создается максимальная турбулентность из-за резкого поворота потока и его сужения, уже при двух патрубках сужение уменьшается и поворот потоков становится более плавным. Но бесконечное увеличение их количества ведет к необоснованному увеличению материалоемкости без достижения какого-либо существенного положительного эффекта.

Место расположения выходных патрубков определяется по диаметру верха корпуса: если диаметр сечения в месте расположения патрубков будет ниже 1,05 диаметра верха, то произойдет турбулизация и нарушение "защитной прослойки" и возможен перегрев крышки и всех связанных с ней конструктивных элементов, при диаметре сечения большем 1,2 диаметра верха нерационально возрастут габариты реактора, увеличится его масса и материалоемкость.

Установка внутри каждого патрубка конусного защитного кожуха позволяет изолировать патрубки от потока горячего газа и создает возможность увеличения производительности реактора.

Выполнение горелки трехполостной с полостью воспламенителя в центральной части позволяет обеспечить безопасность при запуске реактора, т.к. запуск может производиться без разгерметизации реактора, как это предусматривается в конструкции прототипа, через запальный люк. Кроме того, центральное расположение полости воспламенителя позволяет максимально сблизить воспламенитель и реагенты и обеспечить их более полное сгорание при запуске реактора, практически исключив возможность образования взрывоопасных смесей в случае неполного сгорания реагентов.

Расположение горелки таким образом, что ее верхний обрез находится над днищем корпуса на высоте 0,06-0,12 диаметра днища позволяет создать ламинарные потоки газа в нижней части реактора. Если высота будет меньше 0,06 диаметра днища, то возникнет турбулентность, при высоте большей 0,012 диаметра днища растет высота и материалоемкость реактора и затрудняется смешение реагентов в зоне сгорания, поскольку в ней возможен переходный от ламинарного к турбулентному режим движения потока.

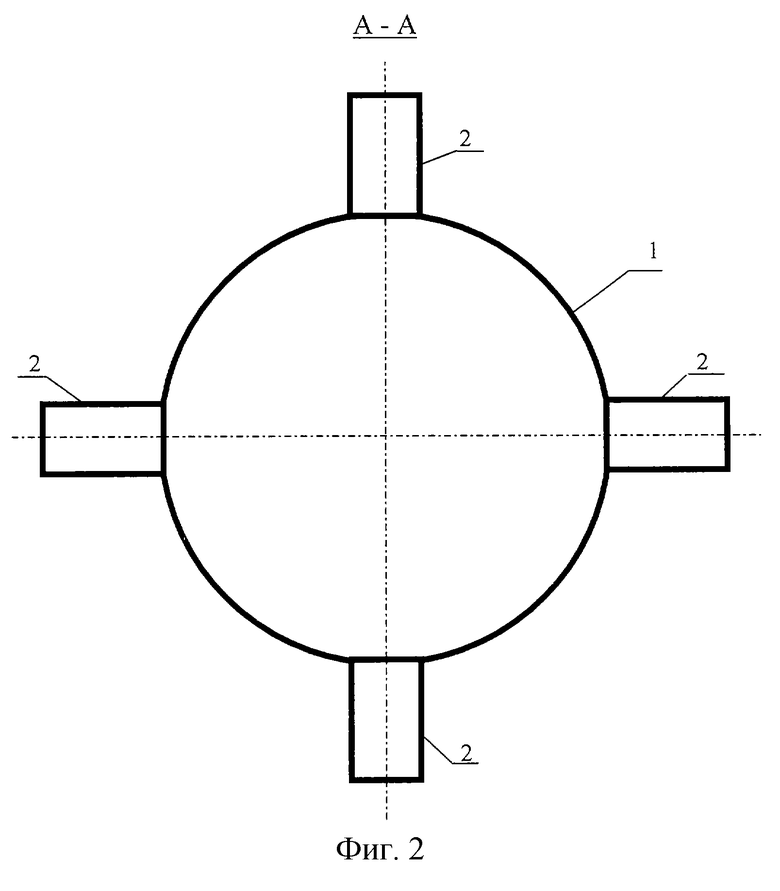

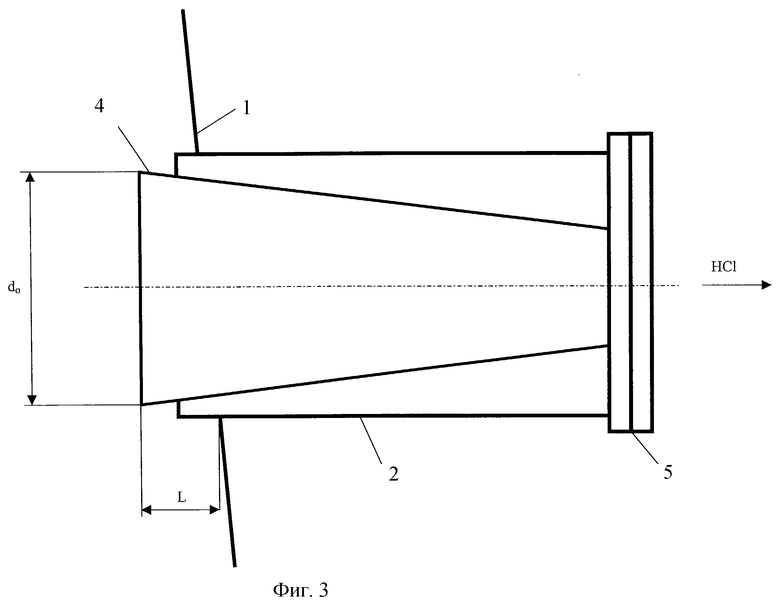

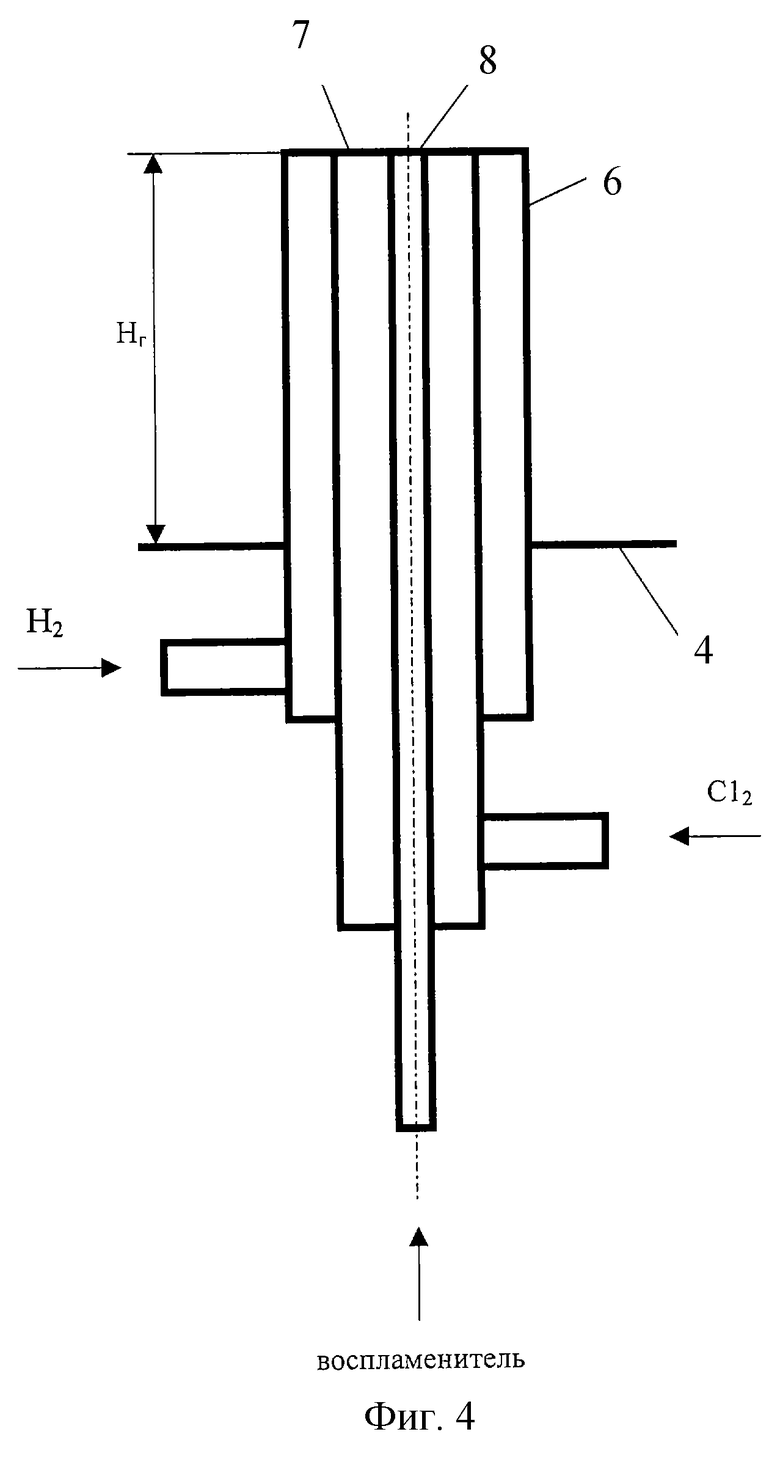

На фигуре 1 показана схема реактора для синтеза хлористого водорода, на фигуре 2 показано сечение реактора в месте расположения выходных патрубков, на фигуре 3 показана схема выходного патрубка, на фигуре 4 показана схема горелки и ее расположение в днище реактора.

Реактор включает корпус 1 выходного устройства, состоящего из нескольких патрубков 2, расположенных в верхней части корпуса, и горелку 3, установленную в днище корпуса. Каждый патрубок 2 снабжен конусным кожухом 4, соединенным с патрубком фланцами 5. Горелка 3 включает три полости: полость подачи водорода 6, полость подачи хлора 7 и полость воспламенителя 8.

Реактор работает следующим образом. В реактор, предварительно продутый сухим воздухом, через полость 8 горелки 3 подают воспламенитель, например азотно-моносилановую смесь, после появления пламени в полость 6 подают водород и после его воспламенения в полость 7 подают хлор. Таким образом, в центре реактора формируется факел, отделенный от его стенок и днища слоем относительно холодного газа, горячие же газы движутся к центральной части реактора в ламинарном режиме и, подойдя к верхней части реактора, меняют направление своего движения, одновременно плавно снижая свою скорость за счет разделения на несколько потоков. Каждый из потоков направляется в конусный защитный кожух 4, не касаясь стенок патрубка 2. За счет того, что кожух 4 выступает внутрь реактора на определенное расстояние, газовая "защитная прослойка", образующаяся у стенок, расположенных вблизи выходных патрубков 2, не нарушается. Количество выходных устройств может быть различным, но не менее двух. Оптимальным является количество, определенное по формуле, учитывающей место их расположения: n=3,1415 d/h, где n - количество выходных патрубков; d - диаметр реактора в месте установки патрубков; h - расстояние от верхнего фланца до плоскости, образованной сечением конусной образующей в месте установки патрубков. Предлагаемым количеством патрубков обеспечивается поддержание слоя относительно холодных газов, защищающих верхнюю крышку реактора от возможного перегрева.

Расположенная в нижней части реактора горелка обеспечивает формирование центрального ламинарного потока газов, одновременно в нижней части реактора, а за счет расположения верхнего обреза горелки над днищем корпуса на указанном расстоянии обеспечивается поддержание газовой "защитной прослойки", которая помогает сохранить относительно низкую температуру элементов конструкции в нижней части реактора.

Испытание предложенного реактора в опытно-промышленном производстве показало увеличение производительности в 1,7 раза в сравнении с прототипом. При этом габаритные размеры реакторов - высота, диаметр в наиболее широкой части, диаметры основания и верхней крышки - были абсолютно одинаковы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОРОДСОДЕРЖАЩЕГО ТОПЛИВА В СМЕСИ ХЛОРСОДЕРЖАЩЕГО ГАЗА И ВОЗДУХА | 2002 |

|

RU2223907C2 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 2014 |

|

RU2564657C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2190511C2 |

| РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2007 |

|

RU2346736C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ | 2000 |

|

RU2191667C2 |

| СМЕСИТЕЛЬНАЯ УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2000 |

|

RU2184204C2 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2001 |

|

RU2175576C1 |

| ЯДЕРНЫЙ РАСТВОРНЫЙ РЕАКТОР | 2015 |

|

RU2580930C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 1999 |

|

RU2166372C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 1996 |

|

RU2115488C1 |

Изобретение предназначено для получения хлористого водорода. Реактор включает корпус в форме двух усеченных конусов, соединенных между собой основаниями с большим диаметром, устройство для выхода продукта, расположенное в верхней части корпуса и представляющее собой несколько выходных патрубков, расположенных эквидистантно горизонтальной плоскости, пересекающей верхний конус. Количество патрубков определяется по формуле n=3,1415d/h, где n - количество выходных патрубков; d - диаметр реактора в месте установки патрубков; h - расстояние от верхнего фланца до плоскости, образованной сечением конусной образующей в месте установки патрубков, причем d=0,05-l,21 диаметра верха корпуса. Каждый выходной патрубок снабжен защитным кожухом в виде усеченного конуса, углубленным большим основанием вовнутрь корпуса реактора на расстояние, равное 0,1-1,2 диаметра большего основания защитного кожуха. Горелка выполнена трехполостной с полостью воспламенителя в центральной части, а верхний обрез горелки расположен над днищем на высоте, равной 0,06-0,12 диаметра днища реактора. 3 з.п. ф-лы, 4 ил.

n= 3,1415 d/h,

где n - количество выходных патрубков;

d - диаметр реактора в месте установки патрубков;

h - расстояние от верхнего фланца до плоскости, образованной сечением конусной образующей в месте установки патрубков.

| ЛЕВИНСКИЙ М.И., МАЗАНКО А.Ф., НОВИКОВ И.Н., Хлористый водород и соляная кислота | |||

| - М.: Химия, 1985, с.30-32 | |||

| Газогенератор | 1984 |

|

SU1184326A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО ВОДОРОДА И ТОПКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173296C2 |

| Безгравийный дренаж для фильтрующих устройств | 1985 |

|

SU1311757A1 |

| Измельчающий аппарат | 1988 |

|

SU1667724A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕЧЕНИЯ ДИАБЕТИЧЕСКОГО МАКУЛЯРНОГО ОТЕКА | 2012 |

|

RU2525202C2 |

| СИСТЕМА РАДИОСВЯЗИ | 1999 |

|

RU2160505C2 |

| US 4222997 А, 16.09.1980. | |||

Авторы

Даты

2003-09-10—Публикация

2002-04-24—Подача