Изобретение относится к технике для дуговой сварки кольцевых швов с узкой разделкой, а именно к горелкам для дуговой сварки плавящимся электродом в среде защитных газов с повышенной скоростью сварки.

Известна горелка для дуговой сварки плавящимся электродом в защитных газах, содержащая корпус с установленным в нем мундштуком с токоподводящим наконечником и с укрепленным в нем соплом со сменной втулкой (А.с. SU №564120 А1. Горелка для дуговой сварки плавящимся электродом в защитных газах». - МПК: В23К 9/16).

Недостатком данной горелки для дуговой сварки является то, что установленная на сопле обойма с внутренними продольными пазами, в которых установлены постоянные магниты, создает сложность конструкции, увеличивает массу корпуса с соплом горелки, а в процессе эксплуатации создает неудобства в обслуживании. При сварке деталей разных диаметров плавящимся электродом, имеющим диаметр 1,2 мм, создается магнитное воздействие, вследствие чего отклоняется сварочная дуга от оси шва.

Известен контактный наконечник к горелкам для электродуговой сварки, состоящий из корпуса мундштука, в котором размещен токоподводящий элемент с зазором, где по его оси выполнен канал для подачи защитного газа с формой, соответствующей двум соосным усеченным конусам с совмещенными меньшими основаниями и направленными в противоположные стороны большими основаниями (А.с. SU №967720 А2. «Контактный наконечник к горелкам для электродуговой сварки» - МПК: В23К 9/16, В23К 9/12).

Недостатком токоподводящего наконечника, изготовленного из меди, стороны которого, соприкасающиеся с мундштуком и соплом, покрытые защитными слоями малоуглеродистой стали с эмалью, является канал для подачи защитного газа, состоящий из двух усеченных конусов, расположенный в центре наконечника, а подача проволоки обеспечивается через синусоидальные каналы, что является сложностью конструкции в изготовлении.

Также известна горелка для дуговой сварки в двух концентричных спиральных потоках защитного газа, содержащая сопло и расположенный внутри него токоподводящий наконечник с закрепленной на нем насадкой, а также каналы для подачи защитного газа, которые выполнены в виде расположенных на поверхности токоподводящего мундштука и на поверхности насадки винтовых канавок с одинаковым направлением (А.с. SU №816717 А1. Горелка для дуговой сварки. - МПК: В23К 9/16).

Недостатком горелки для дуговой сварки является то, что для создания устойчивости защитного колокола в зоне сварки конструкция токоподводящего наконечника, расположенного в сопле, имеет сложную конфигурацию, которая трудоемка в изготовлении. Скорость поступления газа и его объем, в основном потоке между свечой и соплом, из коллектора регулируется с помощью винта, снабженного коническим дросселирующим хвостиком, что создает дополнительную трудоемкость в эксплуатации при сварке деталей в кольцевую разделку.

Известна горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая корпус, в осевом продольном отверстии которого установлен направляющий токоподводящий тракт для плавящегося электрода в виде проволоки, сопло, камеру для охлаждения корпуса, камеру для защитного газа с каналами для его истечения в сопло и токоподводящий наконечник (Сварка в машиностроении. Справочник под редакцией Ю.Н. Зорина. М., Машиностроение, 1979, т. 4, с. 102-103, рис. 13). Данная горелка принята за прототип.

Недостатком прототипа является то, что горелка обеспечивает сварку плавящимся электродом с использованием проволок диаметром 1,6-3 мм на токах до 315 А с применением сменных наконечников. При сварке кольцевых швов с фигурной разделкой кольцевого шва с токоподводящим наконечником для проволоки диаметром 1,2 мм с подпружиненными свойствами при скольжении в направляющий токоподводящий тракт корпуса горелки для автоматической сварки в среде защитных газов плавящимся электродом с водяным охлаждением (ГПА-315), не обеспечивается соосность вылета конца плавящегося электрода и создается отклонение от оси сварного шва при наплавке, что ухудшает устойчивость горения дуги с увеличением разбрызгивания капель плавящегося электрода.

Цель изобретения - повышение качества сварных швов при сварке плавящимся электродом путем обеспечения надежности электрического контакта между токоподводящими элементами, обеспечения прямолинейности свободного вылета электрода в разделку стыка без смещения в зоне эффективного ламинарного потока защитного газа.

Поставленная цель достигается тем, что в горелке для дуговой сварки плавящимся электродом в среде защитных газов, содержащей корпус, в осевом продольном отверстии которого установлен направляющий токоподводящий тракт для плавящегося электрода в виде проволоки, сопло, камеру для охлаждения корпуса, камеру для защитного газа с каналами для его истечения в сопло и токоподводящий наконечник, направляющий токоподводящий тракт состоит из сопряженных друг с другом трубки из нержавеющей стали, цанги из латуни с конусным основанием, в котором выполнена продольная прорезь, контактной вставки из стали 45 с твердостью HRC 40÷49 и сапожка из кадмиевой меди, соосно ввернутого в токоподводящий наконечник, выполненный из меди, при этом контактная вставка выполнена с осевым отверстием переменного сечения, а корпус горелки снабжен корончатой гайкой с отверстиями по окружности, выполненной в виде камеры для детурбулизации защитного газа.

Заявляемое изобретение поясняется:

фиг. 1 - схема продольного разреза устройства;

фиг. 2 - корончатая гайка из меди, разрез А-А на фиг. 1;

фиг. 3 - контактная вставка из стали 45 с твердостью HRC 40÷49;

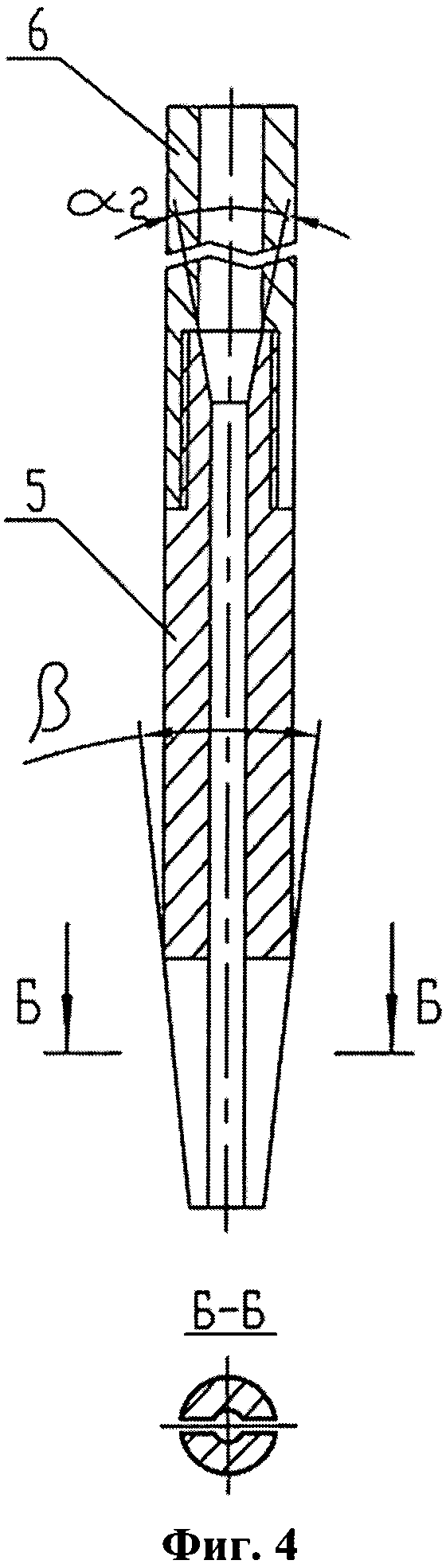

фиг. 4 - направляющий токоподводящий тракт, разрез Б-Б на фиг. 4.

На схеме продольного разреза устройства показано:

1. корпус горелки из меди с осевым продольным отверстием;

2. камера для охлаждения корпуса горелки;

3. камера для защитного газа с каналами;

4. контактная вставка из стали 45 с твердостью HRC 40÷49;

5. цанга из латуни с конусным основанием;

6. трубка из нержавеющей стали;

7. приемная гайка из меди с отверстием;

8. накидная гайка из стали;

9. изолирующая втулка;

10. кольцо из латуни;

11. корончатая гайка из меди с отверстиями;

12. токоподводящий наконечник из меди;

13. сапожок из кадмиевой меди;

14. сопло из меди;

15. токоподвод из медной пластины;

16. ролики механизма редуктора сварочной установки.

Горелка для дуговой сварки плавящимся электродом в среде защитных газов содержит корпус 1 из меди, в осевом продольном отверстии которого установлен направляющий токоподводящий тракт для плавящегося электрода в виде проволоки, камеру 2 для охлаждения корпуса от нагрева при термоциклировании сварки, камеру 3 для защитного газа с каналами для его истечения в сопло 14. Направляющий токоподводящий тракт состоит из сопряженных друг с другом трубки 6 из нержавеющей стали, цанги 5 из латуни с конусным основанием, контактной вставки 4 из стали 45 с твердостью HRC 40÷49 и сапожка 13 из кадмиевой меди. Контактная вставка 4 из стали 45 с твердостью HRC 40÷49, запрессованная в продольное отверстие корпуса 1 горелки, содержит осевое отверстие переменного сечения с углами фасок α для скольжения плавящегося электрода в виде проволоки и α1 на торце для сопряжения с цангой 5 из латуни с конусным основанием. Относительно отверстия цанги 5 из латуни по длине конуса с углом β выполнена продольная прорезь, в верхней части цанги 5 имеется фаска углом α2 с выходом на внутреннее отверстие трубки 6 из нержавеющей стали, трубка 6 навернута на резьбу цанги 5 из латуни и соосно установлена относительно контактной вставки 4 из стали 45 с твердостью HRC 40÷49 с помощью приемной гайки 7 из меди с отверстием. Накидная гайка 8 из стали, установленная на изолирующую втулку 9, запрессована в нижней части корпуса 1 горелки, причем в изолирующую втулку 9 запрессовано кольцо 10 из латуни. На резьбу нижней части корпуса 1 навернута корончатая гайка 11 из меди с отверстиями по окружности, выполненной в виде камеры для детурбулизации защитного газа. Корончатая гайка 11 зафиксирована токоподводящим наконечником 12 из меди, в который ввернут сапожок 13 из кадмиевой меди. Сопло 14 из меди зафиксировано на корпусе 1 горелки накидной гайкой 8 из стали, кромка в основании сопла по внутреннему диаметру выполнена с закруглением. Токоподвод 15 из медной пластины на корпусе 1 горелки обеспечивает подвод сварочного тока. Ролики 16 механизма редуктора сварочной установки предназначены для подачи проволоки в отверстие приемной гайки 7 из меди.

Устройство работает следующим образом.

При включении установки ролики 16 механизма редуктора сварочной установки обеспечивают подачу плавящего электрода в виде проволоки с заданной скоростью в горелку. Проволока проходит через отверстие приемной гайки 7 из меди со скольжением и проталкивается в направляющий токоподводящий тракт. Направляющий токоподводящий тракт, установленный в осевом продольном отверстии корпуса 1 горелки, обеспечивает направление проволоки в зону сварки и состоит из сопряженных друг с другом трубки 6 из нержавеющей стали, цанги 5 из латуни с конусным основанием, в котором выполнена продольная прорезь, контактной вставки 4 из стали 45 с твердостью HRC 40÷49 и сапожка 13 из кадмиевой меди.

Для обеспечения охлаждения корпуса 1 горелки выполнены камера 2 и сопло 14 из меди, причем сопло 14 зафиксировано на корпусе 1 горелки накидной гайкой 8 из стали, установленная на изолирующей втулке 9, в которую запрессовано кольцо 10 из латуни. В камеру 3 с каналами поступает защитный газ, который через отверстие корпуса 1 горелки попадает в полость, ограниченную корончатой гайкой 11 из меди. Корончатая гайка 11 выполнена с отверстиями по окружности, которые необходимы для выхода защитного газа в зону сварки и создания оптимальных условий для ламинарного истечения его потока, устойчивости колокола в объеме сопла 14 при обтекании поверхности сапожка 13 из кадмиевой меди, соосно ввернутого в токоподводящий наконечник 12 из меди. При включении механизма вращения сварного узла, со скоростью сварки, образуется сварочный ток, который подается через токоподвод 15 из медной пластины на корпусе 1 горелки, проходит через направляющий токоподводящий тракт к сапожку 13 из кадмиевой меди с установленной в отверстии проволокой в зону сварки. Контактная вставка 4 из стали 45 с твердостью HRC 40÷49, запрессованная в продольное отверстие корпуса 1 горелки, имеет осевое отверстие переменного сечения с углами фасок α для скольжения проволоки и α1 на торце для сопряжения с цангой 5 из латуни с конусным основанием, в котором выполнена продольная прорезь, а в верхней части цанги 5 имеется фаска с углом α2, с выходом на внутреннее отверстие трубки 6 из нержавеющей стали.

Применение контактной вставки 4 из стали 45 с твердостью HRC 40÷49 позволяет уменьшить абразивную разбивку отверстия сапожка 13 из кадмиевой меди, увеличивая тем самым срок его службы при эксплуатации, а также обеспечивает постоянный токоподвод к свободному вылету проволоки, ее прямолинейность и струйное расплавление плавящегося электрода в условиях постоянной скорости сварки при «пинч-эффекте».

Внутренние фаски направляющего токоподводящего тракта позволяют направлять и центрировать проволоку относительно оси горелки. При скольжении проволоки обеспечивается температурный коэффициент трения скольжения относительно его элементов, увеличивая удельное электрическое сопротивление, которое уменьшает пружинение и упрочнение проволоки, повышая надежность электрического контакта, а также стабильность токоподвода на свободном вылете проволоки.

При обеспечении ламинарного потока защитного газа в зоне сварки, на прямолинейном вылете проволоки через сапожок 13 из кадмиевой меди в процессе разрушения перемычки с помощью «пинч-эффекта», возникают короткая сварочная дуга диаметром «проволока-капля» и сварочная ванна малого объема сварного шва, обеспечивая мелкокапельное струйное расплавление плавящегося электрода, уменьшая разбрызгивание и создавая постоянную площадь наплавления металла с постоянным коэффициентом усиления сварного шва.

Предложенная горелка для дуговой сварки плавящимся электродом в среде защитных газов позволяет произвести автоматическую сварку как кольцевых швов разных диаметров труб с разделкой кромок под сварку сечением 5 мм, так и продольных швов тонколистовых материалов из конструкционных сталей и алюминиевых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1977 |

|

SU737153A1 |

| Горелка для дуговой сварки | 1983 |

|

SU1119805A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1980 |

|

SU933327A1 |

| Горелка Г.А.Шагалова для дуговой сварки неплавящимся электродом в защитных газах | 1988 |

|

SU1678563A2 |

| Горелка для дуговой сварки с увеличенным вылетом плавящегося электрода | 1980 |

|

SU996129A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| Токоподводящий мундштук к устройствамдля СВАРКи плАВящиМСя элЕКТРОдОМ | 1979 |

|

SU816716A1 |

| Горелка для механизированной дуговой сварки плавящимся электродом | 1990 |

|

SU1785856A1 |

| Горелка для сварки в среде защитных газов | 1987 |

|

SU1426723A1 |

| Токоподводящий мундштук | 1978 |

|

SU841851A1 |

Изобретение относится к горелке для дуговой сварки плавящимся электродом в среде защитных газов. Горелка содержит корпус, в осевом продольном отверстии которого установлен направляющий токоподводящий тракт для плавящегося электрода в виде проволоки, сопло, камеру для охлаждения корпуса, камеру для защитного газа с каналами для его истечения в сопло и токоподводящий наконечник. Направляющий токоподводящий тракт состоит из сопряженных друг с другом трубки из нержавеющей стали, цанги из латуни с конусным основанием, в котором выполнена продольная прорезь, контактной вставки из стали 45 с твердостью HRC 40÷49 и сапожка из кадмиевой меди, соосно ввернутого в токоподводящий наконечник, выполненный из меди. Контактная вставка выполнена с осевым отверстием переменного сечения. Корпус горелки содержит корончатую гайку с отверстиями по окружности, выполненную в виде камеры для детурбулизации защитного газа. В процессе скольжения проволоки относительно элементов направляющего токоподводящего тракта создаются разные коэффициенты трения скольжения с положительным потенциалом удельного сопротивления, уменьшающие пружинение проволоки с теплосодержанием без упрочнения, создавая надежный токоподвод, а также прямолинейность свободного вылета конца проволоки без смещения относительно оси шва. 4 ил.

Горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая корпус, в осевом продольном отверстии которого установлен направляющий токоподводящий тракт для плавящегося электрода в виде проволоки, сопло, камеру для охлаждения корпуса, камеру для защитного газа с каналами для его истечения в сопло и токоподводящий наконечник, отличающаяся тем, что направляющий токоподводящий тракт состоит из сопряженных друг с другом трубки из нержавеющей стали, цанги из латуни с конусным основанием, в котором выполнена продольная прорезь, контактной вставки из стали 45 с твердостью HRC 40÷49 и сапожка из кадмиевой меди, соосно ввернутого в токоподводящий наконечник, выполненный из меди, при этом контактная вставка выполнена с осевым отверстием переменного сечения, а корпус горелки снабжен корончатой гайкой с отверстиями по окружности, выполненной в виде камеры для детурбулизации защитного газа.

| Под редакц.Ю.Н.ЗОРИНА "Сварка в машиностроении", Справочник, т.4, 1979,М.,Машиностроение, с.102-103, рис.13 | |||

| RU 2060127 C1, 20.05.1996 | |||

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1990 |

|

RU2038934C1 |

| КОНТАКТНЫЙ НАКОНЕЧНИК ДЛЯ СВАРОЧНОЙ ГОРЕЛКИ | 1997 |

|

RU2118242C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| ЗАПРАВОЧНОЕ УСТРОЙСТВО ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2298485C1 |

| US 2003052111 A1, 20.03.2003. | |||

Авторы

Даты

2015-10-10—Публикация

2014-03-12—Подача