Изобретение относится к строительным материалам, в частности к гидроизоляционным покрытиям, и может быть использовано в качестве гидроизолирующего экрана полигонов захоронения отходов, а также как гидроизоляционное покрытие емкостей строительного назначения, шламовых амбаров, ям и т.д.

Известен противофильтрационный экран, в котором в качестве гидроизоляционного слоя покрытия используют полиэтиленовую пленку, укладываемую в один или два слоя [1].

Но полимерные противофильтрационные устройства обладают рядом недостатков. При устройстве экранов пленка сравнительно легко повреждается от механических воздействий. Необходимость склеивания пленочных полотнищ допускает возможность возникновения дефектов экрана. Увеличение количества слоев пленки приводит к значительному удорожанию гидроизолирующего покрытия.

Известна гидроизоляционная смесь [2], включающая, мас.%:

Битум (нефть) - 5-18

Известь - 3 - 8

Олигоэпоксиакрилат - 1 - 6

Перлит - 8-25

Песок - 2-11

Вода - Остальное

Недостатками этого состава являются многокомпотентность, токсичность олигоэпоксиакрилата, часть которого при изготовлении покрытия остается в состоянии мономера, то есть в процессе эксплуатации состав продолжает быть токсичным и вступает в реакцию с минерализованным фильтратом. Это в свою очередь приводит к уменьшению прочности покрытия, повышению водопоглощения и фильтрационной способности. Состав является дорогостоящим, так как минеральная составляющая (известь, песок, перлит) готовится специально в соответствии ГОСТ и ТУ с использованием измельчения до заданной фракции. Приготовление такого состава осуществляется ступенчато, поэтому является сложным и трудноосуществимым в полевых условиях на месте устройства покрытия. Присутствие воды в количестве более 50 маc.% в этом составе делает невозможным ее последующее удаление с основы, так как нереально нанести покрытие на изолируемую поверхность и создать на ней условия прогрева покрытия при 105oС с последующей термообработкой при 140oС. К тому же удаление воды в данном случае связано с появлением пор и, следовательно, впоследствии влечет за собой повышение водопоглощения и фильтрационной способности.

Известен состав гидроизоляционной смеси [3], включающий, маc.%:

Глина - 45-50

Песок - 15-20

Известь - 10-15

АСПО (асфальтопарафинистые смолоотложения) - 20-25

Недостатками известного состава гидроизоляционного покрытия являются: использование специально подготовленного наполнителя (тонкое измельчение глины, песка, извести), что усложняет и удорожает способ приготовления состава; высокое водопоглощение и недостаточная противофильтрационная способность. Известный состав представляет собой смесь химически не связанных компонентов и является гетерогенной системой, в которой имеется недеформируемая составляющая (песок, глина, известь) и деформируемая пластичная составляющая - АСПО. Эти составляющие осуществляют между собой поверхностную связь. При длительной эксплуатации пластичная составляющая под воздействием температуры (60-80oС в теле полигона) и агрессивного минерализованного фильтрата (кислого или щелочного) изменяет свое структурное состояние. Она еще более пластифицируется и постепенно растворяется в фильтрате, оголяя недеформируемую часть состава смеси. Это приводит в свою очередь к растворению извести (в кислом фильтрате) или глины (в кислом или щелочном фильтрате). Таким образом, состав, имея первоначально высокую прочность, постепенно теряет ее.

Наиболее близкой к заявляемому покрытию является композиция [4] для кровельных и гидроизоляционных мастик, содержащая следующие компоненты, в мас.%:

Битум неокисленный с температурой размягчения 30-65oС - 25-33

Отходы вторичного полиэтилена - 5-12

Наполнитель - 20-25

Шлам нефтяной от регенерации отработанных масел - 30-50

Признаки прототипа, совпадающие с признаками заявляемого изобретения - отходы полиэтилена и нефтяной шлам. Однако известная композиция не может быть использована как гидроизолирующий экран полигонов захоронения отходов, как самостоятельное покрытие вертикальных поверхностей (например, стен подземных резервуаров, ям и т.д.) в связи с тем, что она пластична и требует армирования для своего закрепления на вертикальных поверхностях. Композиция имеет малую прочность (15-20 кг/см2), поэтому ее использование в качестве гидроизоляционного покрытия на полигонах, где композиция испытывает по мере заполнения полигона отходами все возрастающие нагрузки, приведет к ее выдавливанию с основы, разрывам, т.е. нарушению сплошности и ухудшению эксплуатационных свойств покрытия, что является недопустимым. Состав композиции многокомпонентен и сложен в изготовлении. Он содержит дорогостоящий компонент - битум. Битум в известной композиции используют низкотемпературный, а при возрастании температуры в теле полигона до 60-70oС его вязкость уменьшится, что ухудшит эксплуатационные свойства покрытия. Для получения композиции используют наполнитель (каолин, асбест), который специально готовится измельчением до определенного размера частиц по ГОСТ, что усложняет и удорожает процесс получения покрытия. Отход вторичного полиэтилена в количестве 5-12% после введения его в смесь битума и нефтяного шлама при 160-180oС не способствует упрочнению покрытия и увеличению водостойкости композиции, так как при такой температуре уже начинается процесс разложения полиэтиления как низкого, так и высокого давления [5]. К тому же вводимый шлам содержит присадки неопределенного состава, и в основном серосодержащие, которые при температуре 180-190oС разлагаются [6]. Присадки выполняют роль поверхностно-активных материалов, а в гидроизоляционном составе композиции - пластификатора. В том количестве, в котором они предложены (30-50%) в известной композиции, присадки пластифицируют композицию, резко снижая прочностные характеристики, увеличивают водопоглощение, коэффициент фильтрации и понижают устойчивость в агрессивных средах.

Задачей заявляемого изобретения является упрощение состава, повышение прочности, понижение водопоглощения и коэффициента фильтрации, повышение устойчивости к воздействию агрессивных сред гидроизоляционного покрытия.

Задача решается за счет того, что гидроизоляционное покрытие, включающее отходы полиэтилена и связующее - нефтяной отход, в качестве нефтяного отхода оно содержит асфальтопарафинистые смолоотложения АСПО при следующем соотношении компонентов, мас.%:

АСПО - 40 - 50

Отходы полиэтилена - 50 - 60

Признаки, отличающие заявляемый состав покрытия от состава по прототипу, - использование в качестве нефтяного отхода асфальтопарафинистых смолоотложений АСПО, а также новое соотношение компонентов покрытия, мас.%: АСПО 40 - 50, отходы полиэтилена - 50-60.

Асфальтопарафинистые смолоотложения АСПО являются отходом нефтедобычи и имеют следующий состав, мас.%:

Нефтепродукты (парафины, масла, смолы, асфальтены) - 50 - 93

Механические примеси - 20 - 49

Вода - 1 - 5

Отходы полиэтилена представляет собой отход производства и потребления полиэтилена высокого или низкого давления любой формы и размеров: в виде гранул и пленки различной толщины.

Компоненты смеси при взаимодействии друг с другом образуют полимерную систему с химическими связями. Образование при этом ориентированной надмолекулярной структуры дендритного типа плотной упаковки и оптимальное сочетание АСПО, представляющие собой по меньшей мере трехфазную систему (асфальтопарафинистые смолоотложения) с готовым полимером в виде отхода в форме гранул любой фракции или пленки без предварительной подготовки (измельчения, очистки) позволяет получить плотное, упругое покрытие с беспористой гладкой поверхностью, обладающее антифрикционными свойствами. Исследования микроструктуры состава покрытия показали, что наиболее плотная связь между кристаллами наблюдается при использовании в качестве отхода полиэтилена - полиэтилена высокого давления (ПЭВД). АСПО полимеризуется, теряет свои пластичные свойства и приобретает упругие: не теряет форму после укладки на основу и после длительного пребывания в контакте с агрессивной средой полигона (фильтратом и т. д.). За счет химического взаимодействия компонентов состава покрытия и приобретения им антифрикционных свойств получают покрытие с пониженным водопоглощением и коэффициентом фильтрации, а также с повышенной устойчивостью в агрессивных средах. Целостность полученного покрытия сохраняется значительно дольше, т.к. острые предметы, присутствующие в теле полигона, не нарушают его сплошности, скользя по поверхности (т.е. обеспечивается долговечность, прочность покрытия).

За счет использования в предлагаемом составе покрытия отходов снижается ущерб окружающей среде и обеспечивается низкая стоимость покрытия и технологии его получения.

Гидроизоляционное покрытие получали следующим образом. Брали в качестве отхода нефтедобычи асфальтопарафинистые смолоотложения АС-ПО и отходы полиэтилена в виде гранул или пленки. Компоненты перемешивали при нагревании до температуры 130oС в течение 45 минут. В процессе термообработки смесь полимеризуется, а в зависимости от состава полиэтилена полностью или частично растворяет АСПО и входит в химическое соединение, образуя материал с заданными свойствами. Смесь охлаждают на воздухе и после 3 часов выдержки при комнатной температуре определяют показатели свойств покрытия.

В качестве отхода нефтедобычи были использованы асфальтопарафинистые смолоотложения АСПО следующего состава, маc.%:

Нефтепродукты (парафины, масла, смолы, асфальтены) - 50 - 93

Механические примеси - 20 - 49

Вода - 1 - 5

В качестве наполнителя использовали отходы полиэтилена: полиэтилен высокого давления (ПЭВД) марки 10803-020 (ГОСТ 16337-77) в виде гранул диаметром - 5 мм, полиэтилен низкого давления (ПЭНД) марки 19013-002 (ТУ 6-05-1853-78) в виде гранул диаметром - 5 мм, полиэтилен высокого давления (ПЭВД) марки 275-73 (ТУ 6-05-1870-79) в виде пленки толщиной 0,2 мм.

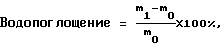

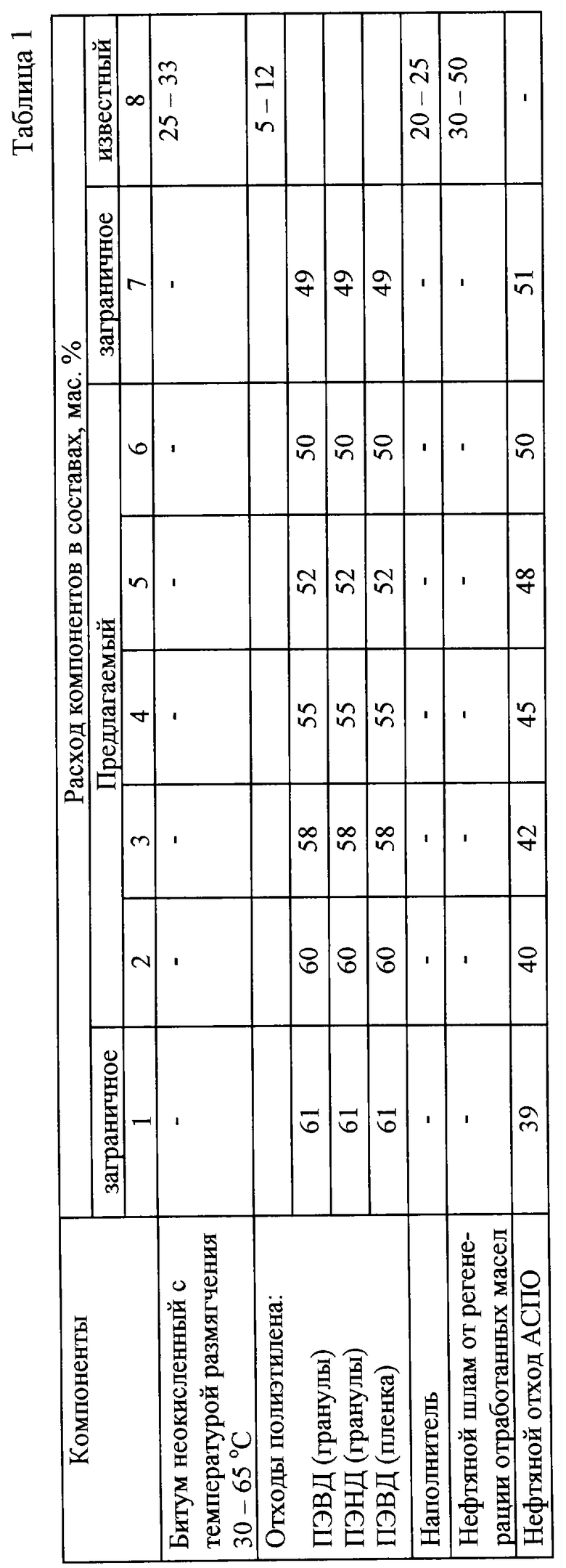

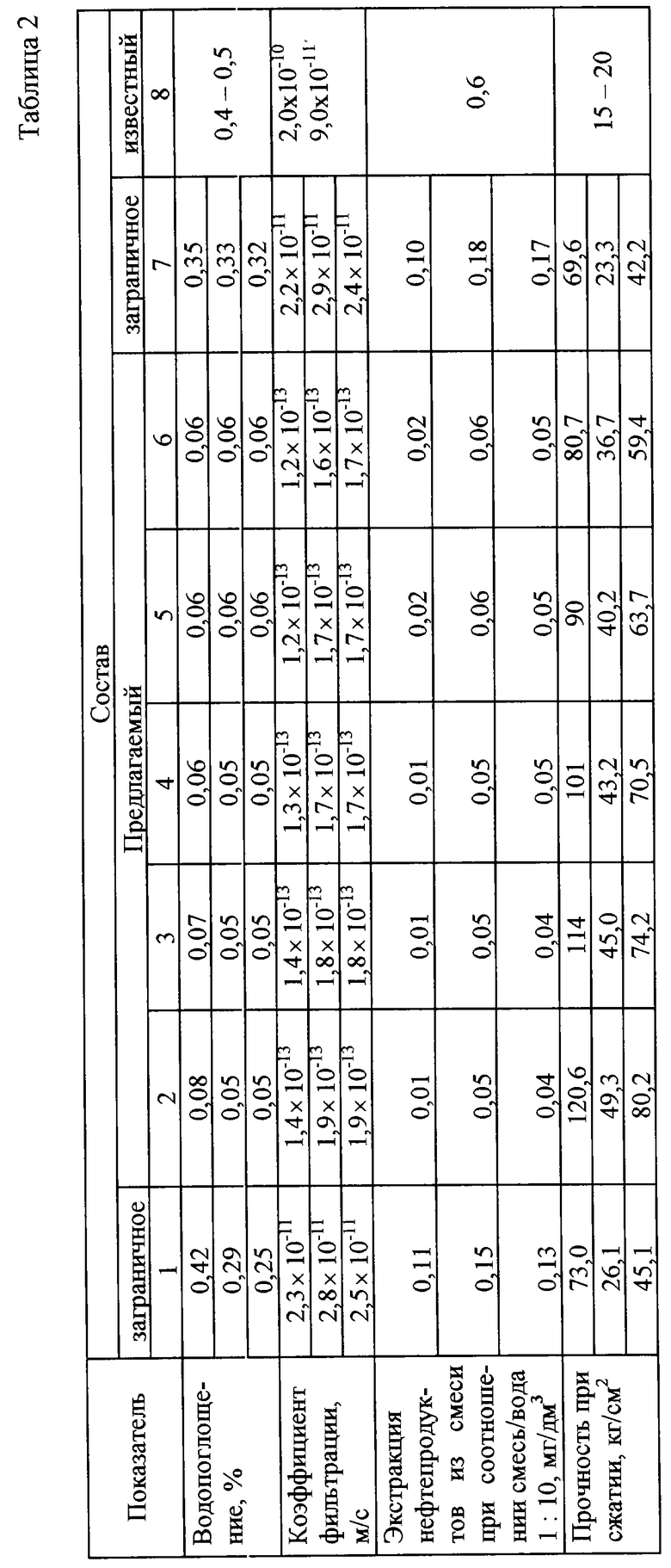

Приготовленные составы смесей для гидроизоляционного покрытия прошли лабораторные испытания. Для экспериментальной проверки заявляемого состава покрытия были подготовлены 21 образец смеси, 15 из которых показали оптимальные результаты (табл. 1, 2).

Прочность при сжатии определялась на машине УМЭ 10 ТМ при скорости нагружения ν = 5 мм/мин. Приготовленные образцы имели размер 3,5х3,5х6,0 мм с различными соотношениями компонентов предлагаемого состава и известного состава. За предельную прочность принималась нагрузка, при которой образец разрушался. Прочность рассчитывалась по формуле;

σсж = P/S, кг/см2,

где σсжк - прочность при одноосном сжатии, кг/см2;

Р - предельная нагрузка, кг;

S - площадь поперечного сечения образца, см2.

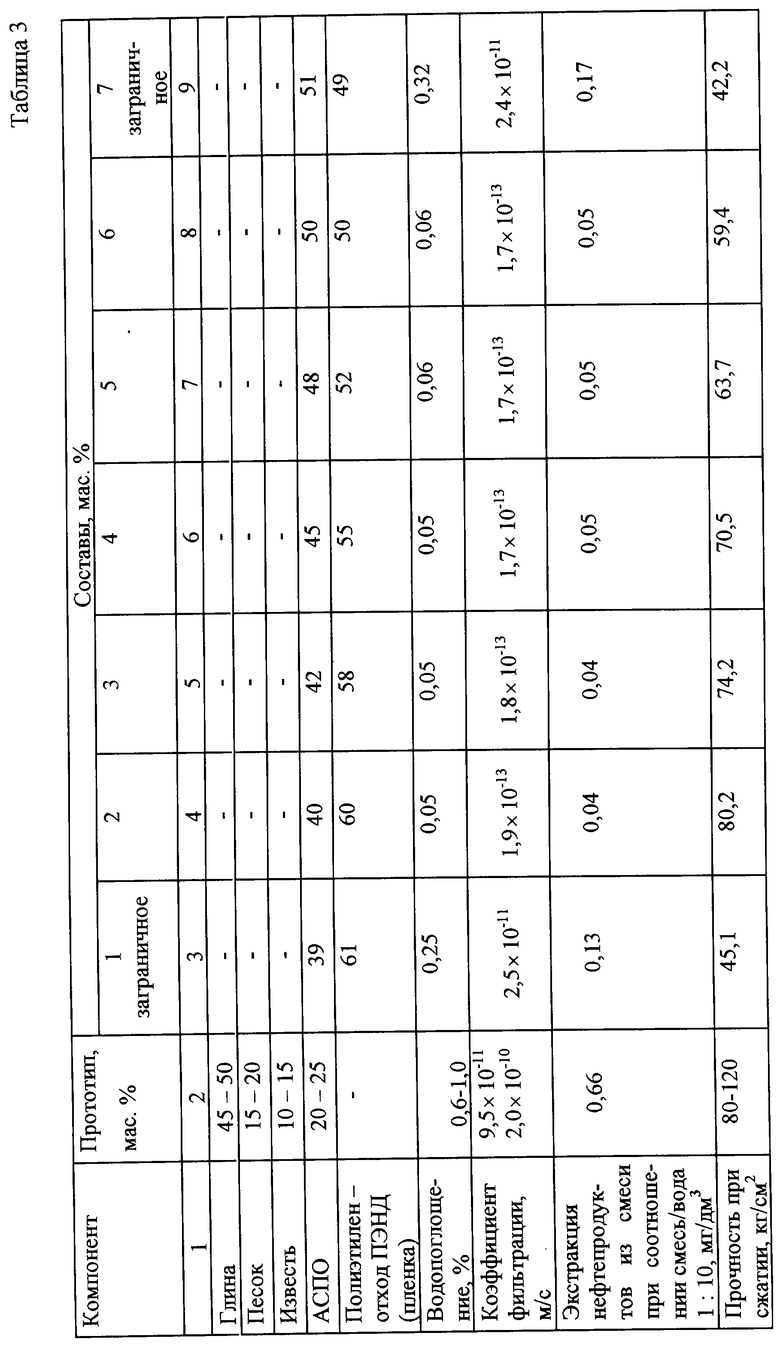

Водопоглощение определялось по ГОСТ 1273.3-67. Образцы помещались в емкость, наполненную водой, с таким расчетом, чтобы уровень воды в емкости был выше верхнего уровня уложенных образцов примерно на 5 см. Температура воды в емкости 20oС (комнатная). Образцы взвешивались через каждые 24 часа. Водопоглощение определялось с погрешностью не более 0,01%.

Водопоглощение образцов по массе в процентах определялось по формуле:

где m0 - первоначальная масса образца, г;

m1 - масса образца после насыщения водой.

Коэффициент фильтрации определялся по ГОСТ 25584-90 "Грунты. Методы лабораторного определения коэффициента фильтрации".

Экстракцию нефтепродуктов из образцов смеси определяли для изготовленного образца прототипа и всех исследованных образцов предлагаемой смеси. Каждый образец весом 100 г помещали в герметичную емкость с водой объемом 1 дм3. Время контакта образцов с водой составляло четыре недели. После достижения заданного времени контакта образец гидроизоляционной смеси удаляли, а пробу воды анализировали на содержание нефтепродуктов гравиметрическим методом.

Из данных, приведенных в табл. 1, 2 видно, что использование отходов полиэтилена в сочетании с АСПО в составе позволяет получить, независимо от размера частиц, марки и разницы в свойствах полиэтилена, высокие показатели физико-механических свойств состава: значительно, на порядок уменьшается водопоглощение (с 0,4 - 0,5% в прототипе, до 0,05 - 0,08% в предлагаемом составе), уменьшается коэффициент фильтрации (с 2•10-10 и 9•10-11 м/с в прототипе, до 1,2-1,9•10-13 м/с в предлагаемом составе). Величина экстракции нефтепродуктов из предлагаемого состава уменьшилась на один порядок по сравнению с прототипом. Наиболее высокие показатели прочности показали составы покрытия при использовании ПЭВД, наименьшей прочностью обладают составы с применением ПЭНД в виде гранул и промежуточное положение занимают составы с использованием ПЭВД в виде пленки. Следовательно, состав покрытия с ПЭВД целесообразно применять для высоконагружаемых систем защиты, например, для гидроизоляции основания полигона отходов, а с ПЭНД - там, где система защиты не несет большую нагрузку в условиях эксплуатации (облицовочный состав покрытия, стен складов, амбаров, ям и т.д.).

Превышение указанного количества АСПО при соответствующем снижении количества полиэтилена приводит к увеличению вязкости и снижению прочности смеси. При этом водопоглощение, коэффициент фильтрации и величина экстракции нефтепродуктов из состава увеличиваются (табл. 1, 2, п.п. 7). Снижение в составе покрытия количества АСПО при соответствующем увеличении количества полиэтилена делает трудноосуществимым способ приготовления состава из-за нехватки связующего и трудоемкости перемешивания смеси. При этом состав теряет гомогенность, становится более хрупким и менее прочным. Водопоглощение, коэффициент фильтрации и величина экстракции нефтепродуктов из состава увеличиваются (табл. 1, 2, 3 п.п. 1), что показывает нецелесообразность такого изменения соотношения компонентов состава.

Предлагаемое изобретение позволяет:

- повысить прочность и тем самым сохранить форму покрытия на длительный срок, а также использовать как гидроизолирующий экран полигонов захоронения отходов, покрытие днища и стен подземных резервуаров, амбаров, ям и др. за счет химической связи компонентов и их полимеризации;

- упростить, повысить технологичность процесса получения покрытия, способного реализовать гидроизоляционные свойства в условиях постоянно возрастающей нагрузки при увеличении массы отходов в теле полигона, воздействия агрессивной среды от продуктов брожения отходов и кислой или щелочной среды фильтрата как результата химического взаимодействия компонентов отходов, а также в условиях контакта с режущими и колющими предметами или осколками и т.д.

- уменьшить коэффициент фильтрации за счет повышения антифирикционных свойств покрытия, увеличения плотности и беспористости, хорошей адгезионной связи между компонентами;

- уменьшить водопоглощение покрытия за счет химического взаимодействия и оптимального соотношения компонентов;

- повысить устойчивость к агрессивной среде за счет предложенного диапазона входящих отходов полиэтилена, обеспечивающих повышенную изоляцию остальных компонентов покрытия от разрушающего влияния рН среды фильтрата и продуктов брожения отходов;

- снизить степень экстакции нефтепродуктов из состава за счет химической реакции между компонентами состава;

- существенно удешевить стоимость покрытия и снизить загрязнение окружающей среды за счет использования нефтяного отхода АСПО и отходов полиэтилена.

Источники информации

1. Инструкция по проектированию, эксплуатации и рекультивации полигонов для твердых бытовых отходов. АКХ им. К.Д. Памфилова. - М., 1998 (аналог).

2. A. C. 1705258, МКИ С 04 В 26/26, от 08.02.1990. Битумный шлам (аналог).

3. Патент 2177918, МКИ С 04 В 26/26, от 10.01.2002. Гидроизоляционная смесь (аналог).

4. Патент 2058348, МКИ С 08 L 95/00, С 08 К 7/00, 11/00, от 20.04.96 (прототип).

5. В. О. Шефтель, С.Е. Катаева. Миграция вредных химических веществ из полимерных материалов. - М.: Химия, 1987. - 168 с.

6. Трение, изнашивание и смазка: Справочник. В 2-х кн./ Под. Ред. И.В. Крагельского, В.В. Алисина. - М.: Машиностроение, 1987 - Кн. 1. 1987. 400с.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2000 |

|

RU2177918C1 |

| ГИДРОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2005 |

|

RU2301206C1 |

| СПОСОБ ОБРАЗОВАНИЯ ЗАЩИТНОГО ЭКРАНА | 2004 |

|

RU2255178C1 |

| СПОСОБ КОНСЕРВАЦИИ И ИЗОЛЯЦИИ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2301300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ЭКРАНА | 2009 |

|

RU2390604C1 |

| СПОСОБ СОЗДАНИЯ ПРОТИВОФИЛЬТРАЦИОННОГО ПОКРЫТИЯ НА НАКОПИТЕЛЯХ ЖИДКИХ ОТХОДОВ | 2013 |

|

RU2555450C2 |

| СПОСОБ КОНСЕРВАЦИИ И ИЗОЛЯЦИИ ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ | 2013 |

|

RU2547869C1 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| ГИДРОИЗОЛЯЦИОННАЯ ПОЛИМЕРБИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 2013 |

|

RU2521634C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРО-ГИДРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542098C1 |

Изобретение относится к строительным материалам, в частности к гидроизоляционным покрытиям, и может быть использовано в качестве гидроизолирующего экрана полигонов захоронения отходов, а также как гидроизоляционное покрытие емкостей строительного назначения, шламовых амбаров, ям и т.д. Техническим результатом является упрощение состава, повышение прочности, понижение водопоглощения и коэффициента фильтрации, повышение устойчивости к воздействию агрессивных сред гидроизоляционного покрытия. Гидроизоляционное покрытие, включающее отходы полиэтилена и связующее - нефтяной отход, в качестве нефтяного отхода содержит асфальтопарафинистые смолоотложения АСПО при следующем соотношении компонентов, мас.%: АСПО 40-50, отходы полиэтилена 50-60. 3 табл.

Гидроизоляционное покрытие, включающее отходы полиэтилена и связующее - нефтяной отход, отличающееся тем, что в качестве нефтяного отхода оно содержит асфальто-парафинистые смолоотложения АСПО при следующем соотношении компонентов, мас. %:

АСПО - 40-50

Отходы полиэтилена - 50-60

| RU 2058348 C1, 20.04.1996 | |||

| ГИДРОИЗОЛЯЦИОННАЯ СМЕСЬ | 2000 |

|

RU2177918C1 |

| Битумный шлам | 1990 |

|

SU1705258A1 |

| Битумный шлам | 1990 |

|

SU1705259A1 |

| US 6230452 A, 15.05.2001. | |||

Авторы

Даты

2003-09-10—Публикация

2002-03-11—Подача