Изобретение относится к области полимерных строительных гидроизоляционных материалов, применяемых в производстве и ремонте кровли, герметиков и ремонтных материалов, используемых для гидроизоляционной защиты бетонных, кирпичных и т.п. надземных и подземных сооружений, а также антикоррозийной защиты металлических конструкций и трубопроводов.

Известны битумно-полимерные композиции, включающие битум, пластификаторы - минеральные масла или их отходы, наполнитель минерального или органического происхождения, растворители, в качестве полимерных добавок синтетический бутадиеновый каучук СКД или его отходы (Пат. РФ 2184751, C08L 95/00, 12.04.2000), синтетический полиизопреновый каучук СКИ-3, каучук этиленпропиленовый СКЭПТ-40 или полиэтилен высокого давления (Пат. РФ 2158742, C08L 95/00, 19.07.1999), полисульфидный каучук тиокол или полисульфидный ТПМ-2-полимер (Пат. РФ 2179986, C09D 195/00, 07.12.1999).

Недостатками таких мастик являются невысокая адгезия к основанию, узкий температурный диапазон эксплуатации, размягчение при нагревании под действием солнца и растрескивание при естественных минусовых температурах, вследствие чего утрачивается необходимая гидроизолирующая способность. Другим недостатком этих композиций является необходимость разогрева при нанесении на основание до температуры 140°С и выше, невозможность формирования гидроизолирующего покрытия сплошным монолитным бесшовным слоем. Эти композиции используют в виде раствора в органических растворителях.

За прототип была принята холодная мастика для гидроизоляции (см. патент SU 1804471, A3, 23.03.1993), содержащая, мас.%:

Недостатком данной композиции является низкая адгезия к основанию. По причине высокого содержания отходов асбестоцементного производства (15,0-20,0%) формирование гидроизолирующего покрытия слоем необходимой толщины невозможно без дополнительной приклейки рулонного материала.

Техническим результатом является создание мастики с повышенными физико-механическими свойствами (адгезия к бетону, водопоглощение), стойкой в большом диапазоне эксплуатируемых температур, а также низкая себестоимость ее изготовления.

Предлагается гидроизоляционная полимербитумная эмульсионная мастика, включающая нефтяной битум, бутадиен-стирольный полимер, эмульгатор, тонкомолотый минеральный наполнитель и воду, отличающаяся тем, что в качестве эмульгатора мастика содержит эмульгатор Тамин Т4 (катион-активная добавка, продукт взаимодействия природных или синтетических жирных кислот с аминами по ТУ 2482-003-45811026-05), в качестве бутадиен-стирольного полимера используют термоэластопласт линейный бутадиен-стирольный ДСТ 30-01 (по ТУ 38.103267-99), а в качестве тонкомолотого минерального наполнителя содержит отход мокрой магнитной сепарации (ММС), предварительно измельченный, а также количественным содержанием компонентов, мас.%:

Технологический процесс приготовления полимербитумных эмульсионных мастик предусматривает метод механического эмульгирования битума, и сущность его заключается в следующем:

готовят раствор эмульгатора в виде смеси 2,5% Тамин Т4 и воды; смешивание компонентов раствора производят непосредственно в смесителе мастики, куда в нужном соотношении поступает вода и Тамин Т4; перемешивание продолжают до получения массы однотонного цвета;

битум, нагретый до температуры 140-160°C, соединяют с 6% полимера ДСТ 30-01 и механически перемешивают в течение 20 мин;

в смеситель (уже содержащий рассчитанное на замес количество раствора эмульгатора) при непрерывном перемешивании за 4-6 раз поочередно (порциями) вводят отдозированные на замес битум и воду до тех пор, пока в смеситель не будут введены весь полимербитум и вода, рассчитанные по составу на замес; готовую мастику сливают в накопительную емкость;

при приготовлении мастики в смеситель после смешения с водой вводят отдозированное по составу количество тонкомолотого минерального наполнителя, представляющего собой техногенный тонкодисперсный песок темно-серого цвета, состоящий из неокатанных частичек кварца (около 60%), полевых шпатов, амфиболов, карбонатов, магнетита, гематита и их агрегатов; перемешивание смеси с наполнителем продолжаются 3…4 мин; готовая мастика разбавляется водой до рабочей консистенции и сливается в накопительную емкость.

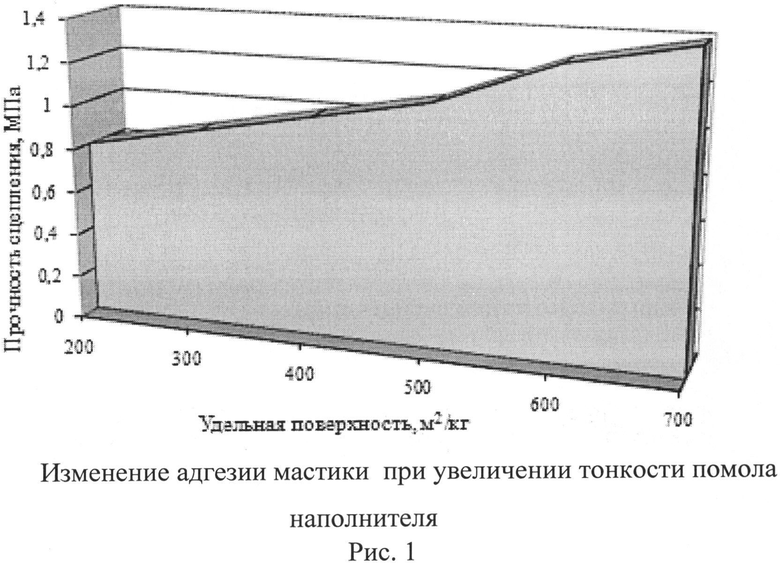

Результаты исследования реологических свойств битума показали снижение энергии поверхностного натяжения и понижение вязкости битума в интервале его технологических температур в результате модификации. Эти два фактора в совокупности и обеспечивают улучшение смачивания и прилипания битума к поверхности каменных материалов (рис.1, 2).

В процессе испытаний определялись показатели, характеризующие прочность сцепления мастики в зависимости от тонкости помола и содержания минерального наполнителя с определением усилия адгезионного отрыва.

Прослеживается повышение прочности сцепления при повышении степени дисперсности частиц тонкомолотого минерального наполнителя, и при значении удельной поверхности наполнителя 700 м2/кг значение сцепления превышает аналогичный показатель наполнителя с удельной поверхностью 200 м2/кг на 80% (рис.1). Очевидно, что дальнейшее увеличение тонкости помола применяемого наполнителя улучшит адгезионные свойства мастики.

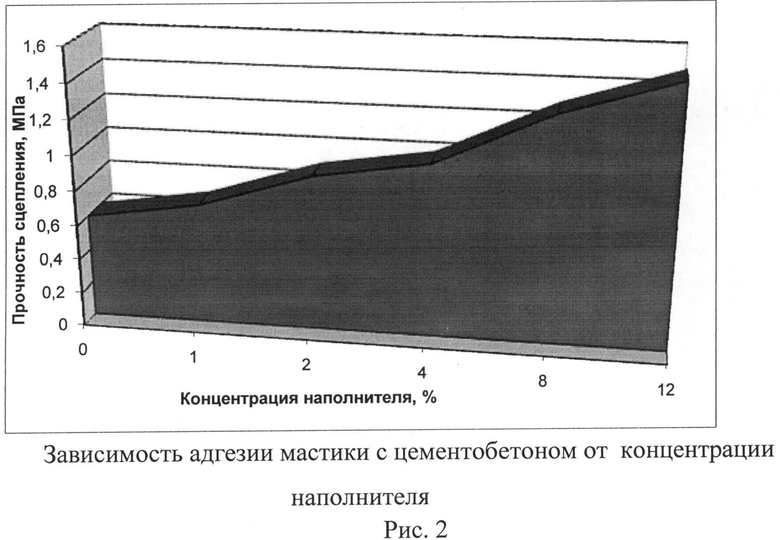

Влияние концентрации наполнителя с различным содержанием в процентах от массы битумно-полимерного вяжущего исследовалось при испытании прочности сцепления с бетоном образцов мастики с содержанием наполнителя от 1% до 12% от массы полимербитумного вяжущего, из которого видно, что прочность сцепления мастики возрастает с увеличением количества в ней тонкомолотого минерального наполнителя (рис.2).

Результаты исследований свидетельствуют о том, что увеличение концентрации минерального наполнителя и степени его помола в составе битумно-полимерной гидроизоляционной мастики обуславливает повышение адгезионной прочности гидроизоляции.

Повышение адгезии предлагаемого состава водно-эмульсионной обмазочной мастики подтверждает гипотезу о влиянии компонентного состава и технологии нанесения мастики на прочность ее сцепления с бетонными конструкциями, что можно объяснить следующими факторами:

- с ростом содержания и степени дисперсности частиц железистого наполнителя происходит увеличение числа парамагнитных центров, что, очевидно, связано с ростом количества неспаренных электронов, носителями которых являются асфальтены;

- при взаимодействии активных центров на поверхности зерен наполнителя с активной частью битума увеличивается ароматичность дисперсионной среды;

- улучшение физико-химического взаимодействия значительно более тонких пленок вяжущего, наносимого на бетонную поверхность конструкций под давлением.

Анализ результатов по влиянию тонкости помола наполнителя и его массового содержания в процентах в мастике свидетельствует об изменении температуры размягчения мастики с увеличением содержания и степени дисперсности наполнителя. Так, повышение содержания наполнителя с 4% до 12% увеличивает температуру размягчения для немолотых наполнителей на 8%, а для тонкомолотых рост температуры размягчения составил 17%.

Результаты по изменению температуры хрупкости комплексного органоминерального вяжущего сопоставимы с изменением хрупкости полимербитума и при введении 12% тонкодисперсного наполнителя в мастику практически не отличаются. Такие данные коррелируются с последними результатами исследований группы французских ученых о том, что введение тонкомолотого кремнеземистого наполнителя незначительно влияет на изменение температуры хрупкости асфальтовяжущего.

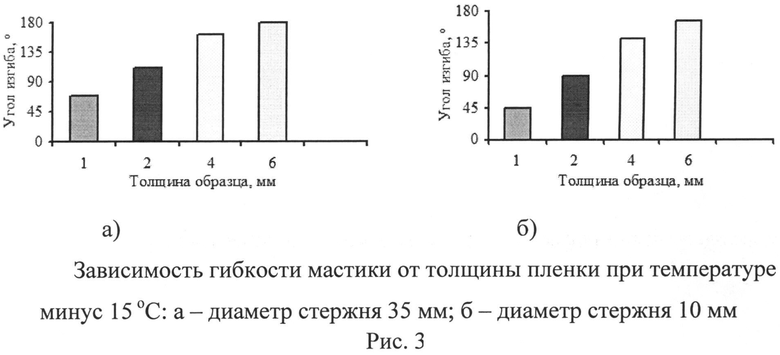

Гибкость при низких температурах оценивали по методу, который заключается в изгибе образцов материала размером (120×20)±1 мм на 180° на поверхности с закруглением соответствующего радиуса в течение 5 секунд.

Анализ полученных результатов экспериментальных исследований (рис.3) показывает, что с уменьшением толщины образцов материалов наблюдается существенное снижение температуры по критерию гибкости. С ростом толщины образца уменьшается величина угла изгиба, при котором появляется трещина в материале. Так при температуре испытания минус 15°C на стержне диаметром 35 мм угол изгиба мастики уменьшается на 113° при повышении толщины образца до 6 мм по сравнению с образцом в 1 мм.

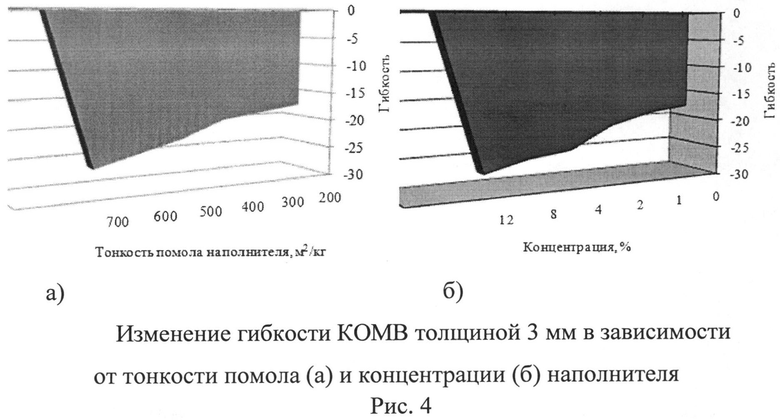

С повышением степени дисперсности минерального наполнителя снижается температура гибкости мастики (рис.4), и при 700 м2/кг она составляет 27°C, что на 10°C ниже, чем при использовании наполнителя с удельной поверхностью 300 м2/кг.

При достижении максимальной тонкости помола и введении минерального наполнителя в мастику при его различных концентрациях наблюдается снижение температуры, при которой на пленке толщиной 3 мм образуется трещина при испытании ее на изгиб. При повышении концентрации тонкомолотого наполнителя до 12% температура гибкости уменьшается на 8°C и составляет -28°C.

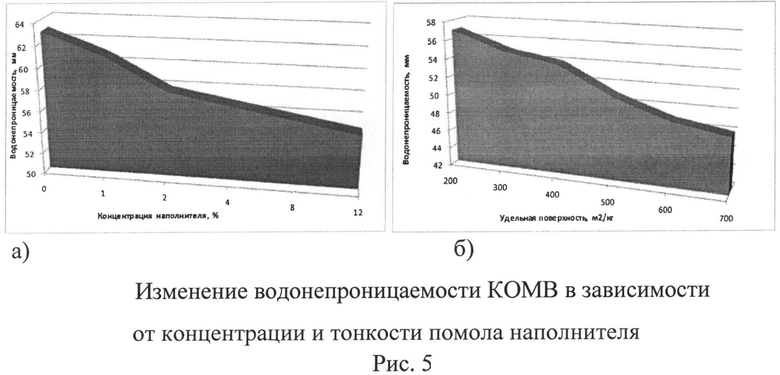

Водонепроницаемость битумно-полимерных гидроизоляционных материалов определяли по глубине проникания воды в бетонные цилиндрические образцы диаметром 100 мм (с близкими значениями пористости) с нанесенной на их поверхность изоляцией при выдерживании их под действием избыточного гидростатического давления, равного 0,3 МПа, в течение 6 часов.

Представленные на рис.5 результаты показывают повышение водонепроницаемости комплексного органоминерального вяжущего при увеличении количества введенного тонкомолотого минерального наполнителя: при 8% отхода ММС на 32%, при 12% - на 46.

Полученные результаты можно объяснить:

- увеличением адгезионной прочности эмульсионной мастики;

- повышением плотности изоляционного материала за счет введения в него тонкомолотого минерального наполнителя.

Заявленное изобретение позволяет повысить качество и долговечность гидроизоляции, снизив издержки на содержание искусственных сооружений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСТИКА БИТУМНО-ПОЛИМЕРНАЯ | 2020 |

|

RU2743540C1 |

| ВОДНО-ДИСПЕРСИОННАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2400508C1 |

| Способ получения холодной битумной эмульсионной мастики | 1992 |

|

SU1804471A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНО-ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 2000 |

|

RU2177969C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ ОТХОДОВ | 2010 |

|

RU2465132C2 |

| БИТУМНАЯ ЭМУЛЬСИОННАЯ МАСТИКА | 1994 |

|

RU2086598C1 |

| Концентрат полимерно-битумного вяжущего | 2020 |

|

RU2718068C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1991 |

|

RU2011667C1 |

| Концентрат полимер-резинобитумного вяжущего | 2020 |

|

RU2718069C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

Изобретение относится к области полимерных строительных гидроизоляционных материалов, применяемых в производстве и ремонте кровли, герметиков и ремонтных материалов, используемых для гидроизоляционной защиты бетонных, кирпичных и т.п. надземных и подземных сооружений, а также антикоррозийной защиты металлических конструкций и трубопроводов. Мастика включает нефтяной битум БНД 60/90, бутадиен-стирольный полимер ДСТ 30-01, эмульгатор Тамин Т4, тонкомолотый минеральный наполнитель, в качестве которого используется отход мокрой магнитной сепарации (ММС), предварительно измельченный, и воду. Соотношение компонентов следующее, мас.%: битум нефтяной БНД 60/90 - 49-51; полимер ДСТ 30-01 - 6; эмульгатор Тамин Т4 - 2,5; минеральный наполнитель - 10-13; вода - остальное. Мастика обладает повышенными физико-механическими свойствами, такими как адгезия к бетону и водопоглощение, стойкостью в большом диапазоне эксплуатируемых температур, а также низкой себестоимостью изготовления, что позволяет повысить качество и долговечность гидроизоляции, снизив издержки на содержание искусственных сооружений. 5 ил., 1 пр.

Гидроизоляционная полимербитумная эмульсионная мастика, включающая нефтяной битум, бутадиен-стирольный полимер, эмульгатор, тонкомолотый минеральный наполнитель и воду, отличающаяся тем, что она содержит эмульгатор Тамин Т4, в качестве бутадиен-стирольного полимера используют полимер ДСТ 30-01, а в качестве тонкомолотого минерального наполнителя содержит отход мокрой магнитной сепарации (ММС), предварительно измельченный, при следующем количественном содержании компонентов, мас.%:

| Способ получения холодной битумной эмульсионной мастики | 1992 |

|

SU1804471A3 |

| ХОЛОДНАЯ МАСТИКА ДЛЯ ГИДРОИЗОЛЯЦИИ И АНТИКОРРОЗИОННОЙ ЗАЩИТЫ | 1999 |

|

RU2159786C1 |

| Асфальтобетонная смесь | 1982 |

|

SU1248986A1 |

| Холодная гидроизоляционная мастика | 1991 |

|

SU1801973A1 |

| US 7993442 B2, 09.08.2011 | |||

| Станок для пробивки дыр в статистических карточках | 1928 |

|

SU13465A1 |

Авторы

Даты

2014-07-10—Публикация

2013-03-26—Подача