Изобретение относится к области металлургии и может быть использовано при термической обработке стальных изделий.

В термическом производстве известен непрерывно-последовательный способ поверхностной закалки шлицевых валов в одновитковом кольцевом индукторе [1,2] , заключающийся в том, что обрабатываемая деталь совершает вращательно-поступательное движение внутри одновиткового кольцевого индуктора. При этом последовательно участки поверхности шлицевого вала (детали) нагревают выше точки аустенитного превращения Ас3 и охлаждают водой из спрейера, расположенного в самом индукторе, образуя закаленную зону высокой твердости и определенной глубины. Далее щлицевой вал подвергают низкому отпуску для снятия напряжений.

Недостатком является искажение геометрических параметров зубьев шлицевого вала, что приводит к браку.

Прототипом является способ термической обработки шлицевых валов, включающий стабилизирующий отпуск вала, поверхностную закалку зубьев вала с нагрева токами высокой частоты [3].

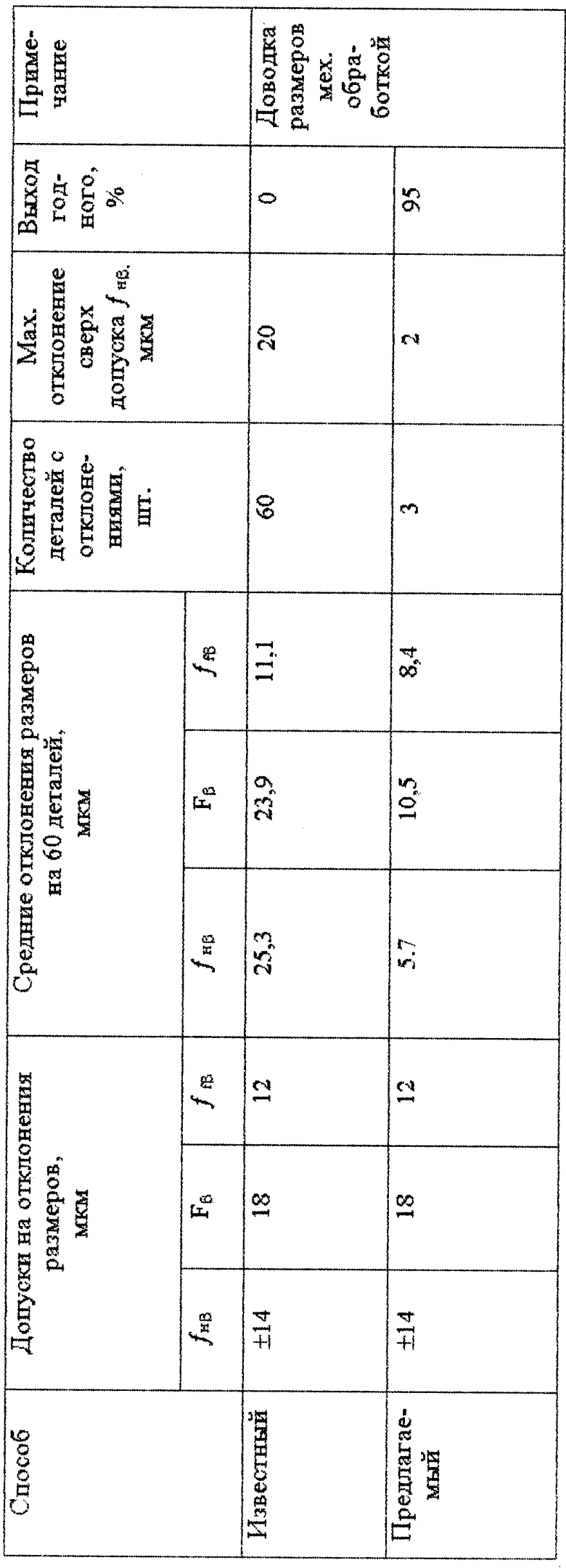

Недостатком является: инструментальные замеры параметров зацепления зубьев шлиц показали, что после термообработки имеют место отклонения линии зуба шлиц, выражающиеся в "сужении" зуба, начиная от начала к концу движения вала при закалке (фиг.1).

Эти деформации превышают поле допуска параметров зацепления и недопустимы в точных машинах, приводят к браку.

Задачей предлагаемого изобретения является ликвидация брака путем устранения искажения геометрических параметров зубьев шлицевого вала.

Поставленная задача осуществляется тем, что известный способ включает такие технологические операции, как стабилизирующий отпуск вала, поверхностную закалку зубьев вала с нагрева токами высокой частоты, согласно изобретения стабилизирующий отпуск ведут при 610-630oС, затем перед закалкой проводят поверхностную нормализацию зубьев шлицевого вала, а после закалки проводят отпуск при 170-190oС.

Таким образом заявляемое техническое решение соответствует критерию "новизна".

Изобретение поясняется чертежом. На фиг.1 представлена карта обмеров геометрических параметров шлиц вала после термообработки известным способом. Замеры проведены по боковой линий зуба шлицевого вала в виде 8-ми замеров по 4 на диаметрально противоположных шлицах. Замеры состоят из следующих величин: fНВ - отклонение угла линии зуба (допуск ±14 мкм); Fβ - общее отклонение угла зуба (допуск 18 мкм); ffβ - отклонение формы линии зуба (допуск 12 мкм). Жирным шрифтом на фиг.1 обозначены значения указанных параметров, не входящие в поле допуска чертежа.

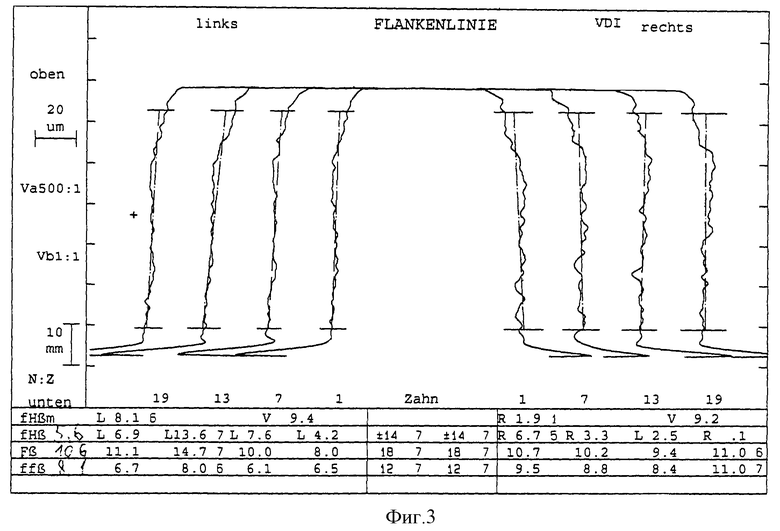

На фиг.3 представлена карта обмеров шлиц вала после термообработки предлагаемым способом. Как видно на фиг.3, в этом случае все контролируемые параметры находятся в поле допуска чертежных размеров.

Шлицевые валы, изготовленные из стали 38Х2МЮА, подвергают согласно изобретению последовательно операциям:

1. Стабилизирующий отпуск при 610÷630oС в течение 2÷4 часов. Осуществление этой операции устраняет неравномерность распределения напряжении резания после механической обработки.

2. Поверхностная нормализация зубьев шлицевого вала в одновитковом кольцевом индукторе непрерывно-последовательным способом на установке В4Г-100/0,66 по режиму:

температура нагрева - 950÷980oС

частота - 66 кГц

ток анода - 8А

ток сетки - 1,7А

скорость перемещения шлицевого вала - 4 мм/с

(движение шлицевого вала в индукторе начиная от свободного конца вала к ступице)

скорость вращения шлицевого вала - 80÷100 об/мин.

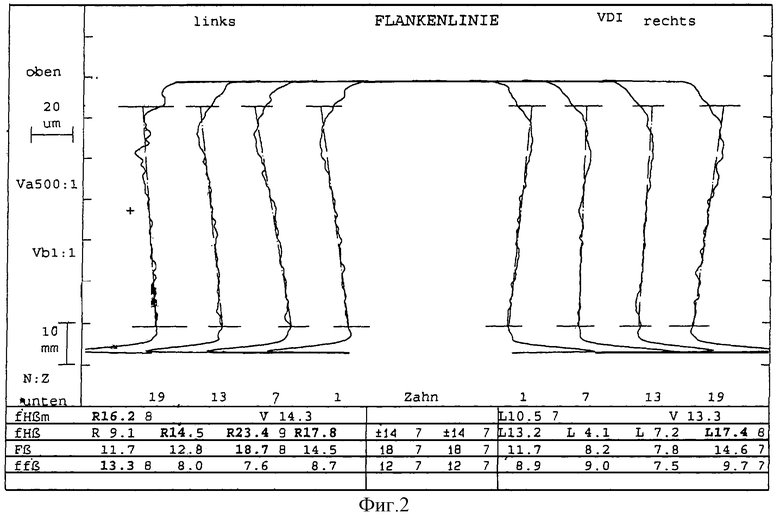

Операция создает предварительную деформацию зубьев шлицевого вала, примерно равную по величине, но противоположного знака, чем деформации, возникающие при последующей закалке (фиг.2).

3. Поверхностная закалка зубьев шлицевого вала непрерывно-последовательным способом на той же установке В4Г-100/0,66, в том же индукторе, с теми же установочными режимами, что и при операции нормализации:

- индукционный нагрев поверхности изделия выше точки аустенитного превращения Ас3:

частота тока - 66 кГц

ток сетки - 1,7А

скорость перемещения шлицевого вала - 4 мм/с

(движение шлицевого вала в индукторе начиная от ступицы к свободному концу вала)

скорость вращения шлицевого вала - - 80÷100 об/мин

При закалке происходит полная компенсация деформаций вызванных нормализацией (фиг.3).

4. Отпуск в течение 2÷4 часов при 170-190oC печной, объемный нагрев, выдерживают при этой температуре и охлаждают на воздухе.

При помощи этой операции снижают закалочные напряжения.

Использование предлагаемого изобретения позволяет ликвидировать брак, причиной которого является искажение геометрических параметров зубьев шлиц вала, т.е. это - искажение линии зyбa шлицевого вала из-за сужения зуба начиная от начала к концу движения шлицевого вала при закалке. Эти деформации зубьев превышают поле допуска параметров зацепления зубьев шлицевого вала, что недопустимо в точных устройствах (машинах).

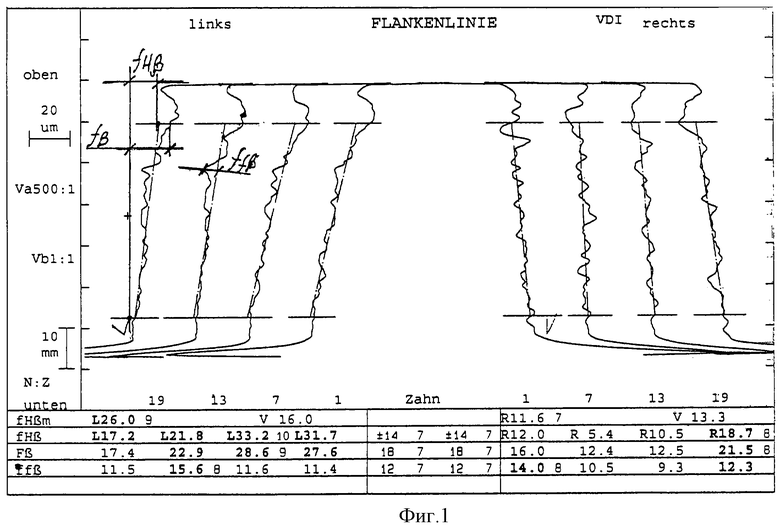

При использовании предлагаемого изобретения устраняют искажение геометрических параметров зубьев шлицевого вала, т.е. достигают стабилизации их геометрических размеров, тем самым ликвидируют брак за счет того, что используют в комплексе все 4 технологические операции: использование двух первых предварительных операций (стабилизирующего отпуска и нормализации обратным ходом) создает предварительные деформации зубьев примерно равные, но противоположного знака, чем деформации, возникающие при последующей закалке, что приводит к их компенсации. При последующих двух технологических операциях: поверхностной закалке и низком отпуске, тем самым и происходит устранение искажения геометрических параметров зацепления зубьев шлицевого вала (см. табл.).

Источники информации

1. Г. Ф. Головин, М.М.Замятнин. Высокочастотная термическая обработка. Вопросы металловедения и технологии. - М.: Машиностроение, 1990, c.170-174.

2. Ю. М. Лахтин, А.Г.Рахштадт. Термическая обработка в машиностроении. Справочник. - М.: Машиностроение. 1980, с.507.

3. SU 394440, МКИ 7 С 21 D 1/78, 1/06, 27.11.1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ ТОЧНЫХ ЗАГОТОВОК ДЕТАЛЕЙ | 1994 |

|

RU2083323C1 |

| МЕТЧИК ДЛЯ НАРЕЗАНИЯ РЕЗЬБЫ В ГЛУХИХ ОТВЕРСТИЯХ | 1999 |

|

RU2179095C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| КОДОВЫЙ ЗАМОК | 1996 |

|

RU2106465C1 |

| МАТОЧНАЯ ГАЙКА | 1994 |

|

RU2085794C1 |

| СПОСОБ УДАЛЕНИЯ КОРУНДОВЫХ И КВАРЦЕСОДЕРЖАЩИХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ ИЗ ВНУТРЕННИХ ПОЛОСТЕЙ ОТЛИВОК | 1998 |

|

RU2158655C2 |

| РАБОЧИЙ ОРГАН КУЛЬТИВАТОРА | 1996 |

|

RU2105445C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ АНТРОФУНДАЛЬНОЙ ГРАНИЦЫ ЖЕЛУДКА | 1995 |

|

RU2116757C1 |

| СПОСОБ РЕЗЕКЦИИ ЖЕЛУДКА | 1995 |

|

RU2122358C1 |

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ХРОНИЧЕСКОЙ ДУОДЕНАЛЬНОЙ НЕПРОХОДИМОСТИ | 1995 |

|

RU2129837C1 |

Изобретение относится к области металлургии и может быть использовано при термической обработке стальных изделий. Техническим результатом изобретения является ликвидация брака путем устранения искажения геометрических параметров зубьев шлицевого вала. Шлицевой вал, изготовленный из стали 38Х2МЮА, подвергают последовательно операциям: стабилизирующий отпуск при 610-630oС, нормализация поверхности зубьев вала, закалка зубьев вала с нагрева токами высокой частоты и отпуск при 170-190oС. 3 ил., 1 табл.

Способ термической обработки шлицевых валов, включающий отпуск вала, поверхностную закалку зубьев вала с нагрева токами высокой частоты, отличающийся тем, что стабилизирующий отпуск ведут при 610-630oС, затем перед закалкой проводят поверхностную нормализацию зубьев шлицевого вала, а после закалки проводят отпуск при 170-190oС.

| В. С. Баранов | 0 |

|

SU394440A1 |

| 1970 |

|

SU417504A1 | |

| 1971 |

|

SU411135A1 | |

| RU 2070586 C1, 20.12.1996. | |||

Авторы

Даты

2003-09-10—Публикация

2001-07-24—Подача