Изобретение относится к устройству закрытия двери.

Известно устройство закрытия двери под названием "DORMA TS 77", зарекомендовавшее себя на практике благодаря своей надежности и разнообразным возможностям применения. Это устройство закрытия двери можно устанавливать как на внутренней или внешней стороне дверного полотна, так и на дверной коробке. Установка устройства закрытия двери на внутренней стороне дверного полотна является проблематичной, так как при открытии дверное полотно движется в направлении смежной стены, и в этом случае устройство закрытия двери находится между дверным полотном и этой стеной. Соответственно, существует опасность, что устройство закрытия двери при слишком большом угле раскрытия дверного полотна ударится о смежную стену и будет повреждено, в частности, если дверь установлена в углу помещения или встроена в толстую стену. В подобных случаях применения используют ограничитель угла раскрытия. Поэтому существует необходимость в компактных устройствах закрытия двери с как можно меньшей габаритной высотой при условии сохранения прежнего многообразия применения и различных функций.

Габаритные размеры известного устройства закрытия двери, в частности его габаритная высота, за счет особой внутренней конструкции весьма значительны, поэтому для упаковки такого устройства требуется, соответственно, много упаковочного материала и, кроме того, нужно иметь соответствующее пространство для транспортировки и хранения. Угловатая форма устройства закрытия двери создает технологические трудности из-за непустот, не заполненных материалом, и не является оптимальной с точки зрения экономичного использования материала.

Целью настоящего изобретения является создание компактного и эстетичного устройства закрытия двери, которое может быть изготовлено с минимальными расходами материалов, и простого в технологии изготовления.

Указанная и иные цели достигаются конструкцией устройства закрытия дверей (доводчика дверей), у которого выполненный монолитным удлиненный корпус имеет параллельные нижнюю и верхнюю поверхности и две противолежащие боковые поверхности, которые сходятся друг к другу криволинейно и/или наклонно и две торцевые поверхности, при этом нижняя поверхность имеет монтажные панели, расположенные на расстоянии от торцевых поверхностей, боковые, поверхности несут опорные блоки, в которых с возможностью поворота установлен вал, присоединяемый к рычажному механизму, причем вал расположен посредине между нижней и верхней поверхностями корпуса.

Профили боковых поверхностей имеют разную кривизну и/или наклон.

Профили боковых поверхностей могут быть параболическими. Профиль, по меньшей мере, части верхней поверхности может быть выпуклым, форма опорных блоков определяется формой их лицевых поверхностей, которые могут быть ориентированы перпендикулярно нижней поверхности. Они также могут иметь трапециевидный или U-образный контур.

Опорные блоки не должны выступать за верхнюю поверхность.

Вал с одной стороны может быть установлен с возможностью поворота в подшипниковом вкладыше, а подшипниковый вкладыш может быть введен в осевое отверстие с упругим распиранием корпуса и зафиксирован в нем. Вал, по меньшей мере, на некоторых участках имеет больший диаметр, чем осевое отверстие.

Корпус устройства целесообразно изготавливать из литьевого материала способом, не предусматривающим значительной механической обработки.

Преимуществом настоящего изобретения является то, что за счет компактной формы устройства закрытия двери оно может иметь малую габаритную высоту. Таким образом, это устройство закрытия двери подходит для применения в стесненных или неблагоприятных условиях монтажа, например при ограниченном угле раскрытия дверного полотна. При этом предпочтение отдается устройству закрытия двери, механические и гидравлические узлы которого размещены в продольном направлении в соответствующем канале корпуса.

Несмотря на то, что для корпуса в соответствии с настоящим изобретением потребность в материале весьма мала, тем не менее его жесткость и все функциональные качества сохраняются. Толщина всех стенок сведена к минимуму. Плавные и непрерывные сопряжения поверхностей придают созданным внешним контурам эстетичный вид. Благодаря расположению функциональных узлов в ряд корпус имеет удлиненную форму, причем боковые поверхности прилегают к контурам канала. Идеальным при этом является изогнутый или наклонный профиль боковых поверхностей. Плавно изменяющийся профиль внешних контуров, в частности, боковых поверхностей и рассматриваемых ниже опорных узлов существенно уменьшает расход материала и устраняет многие трудности, связанные с технологией литьевого производства.

Для того чтобы зоны выхода приводного вала из устройства были достаточно устойчивы, на боковых поверхностях имеются сплошные утолщения в виде блоков, которые, в свою очередь, выполнены экономично. Целесообразным является соединение этих так называемых опорных блоков с нижней поверхностью корпуса. Приводной вал расположен таким образом, чтобы обеспечить возможность установки устройства закрытия двери в различных положениях.

Кроме того, этот вал установлен и зафиксирован в соответствующем осевом отверстии таким образом, что в значительной степени экономятся материалы и упрощается монтаж.

Уменьшение габаритных размеров снижает необходимость в упаковочных материалах и площадях для хранения и транспортировки. Снижение объема и веса повышает плотность упаковки и, вместе с тем, облегчает установку устройства на месте. Указанные преимущества, кроме того, сокращают стоимость производства.

Изобретение поясняется со ссылкой на примеры его осуществления и нижеследующие чертежи.

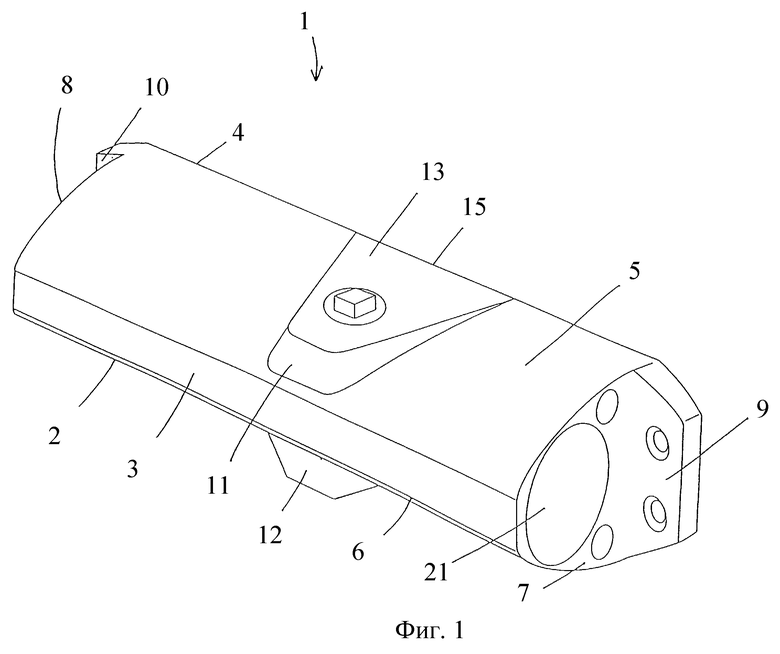

Фиг.1 - объемное изображение устройства закрытия двери.

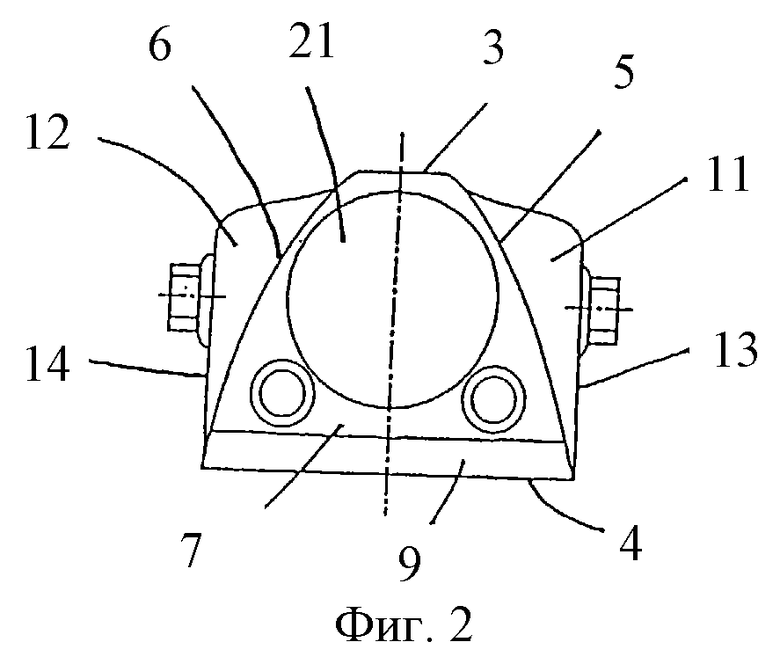

Фиг.2 - вид спереди устройства закрытия двери согласно фиг.1.

Фиг.3 - вид снизу устройства закрытия двери согласно фиг.1.

Фиг.4 - продольный разрез устройства закрытия двери согласно фиг.1 в вертикальной плоскости.

Фиг.5 - продольный разрез устройства закрытия двери согласно фиг.1 в горизонтальной плоскости.

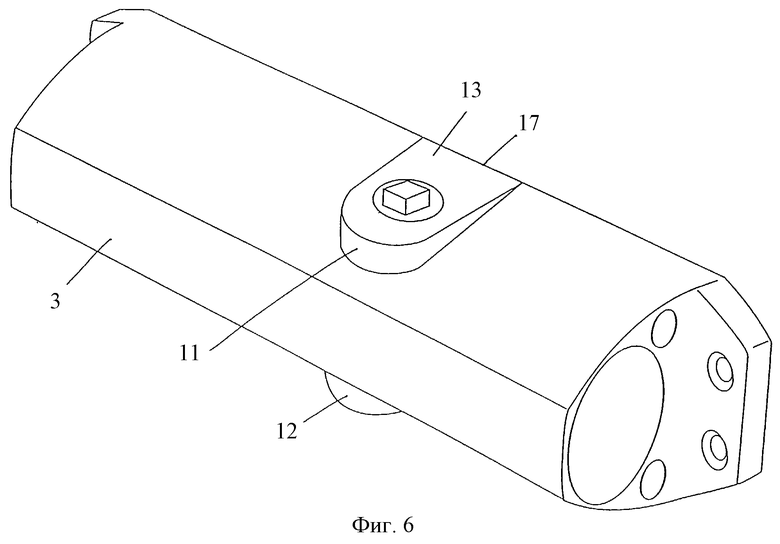

Фиг. 6 - объемное изображение второго примера исполнения устройства закрытия двери.

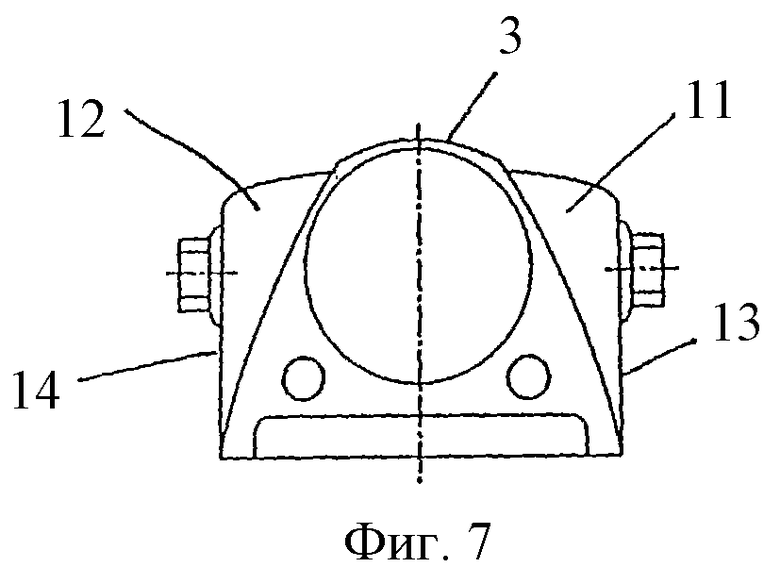

Фиг.7 - вид спереди устройства закрытия двери согласно фиг.6.

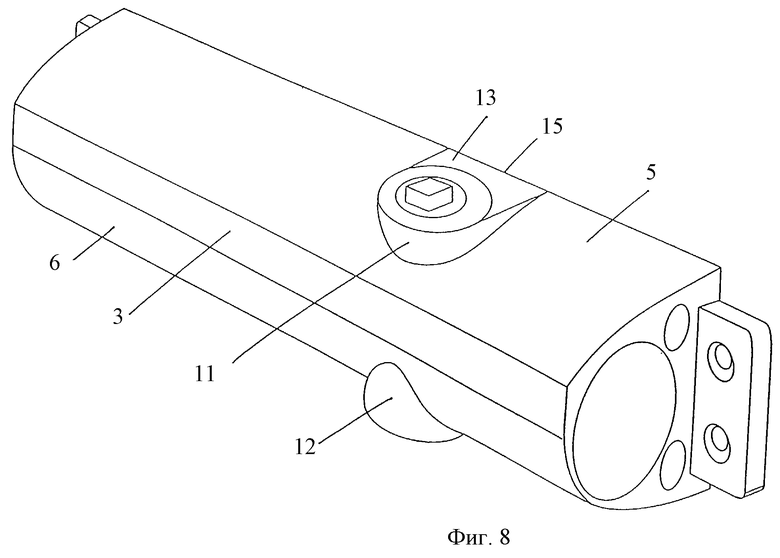

Фиг. 8 - объемное изображение третьего примера исполнения устройства закрытия двери.

Фиг.9 - вид спереди устройства закрытия двери согласно фиг.8.

Конструктивно или функционально однотипные элементы устройства обозначены на чертежах одинаковыми ссылочными номерами. Представленные на чертежах примеры устройства 1 закрытия двери изготавливаются монолитными, методом литья, и выполнены, например, из алюминия или стали. Несмотря на то, что корпус достаточно устойчив, корпус 2 устройства не получается массивным. Все внешние контуры и переходы между поверхностями, как правило, выполнены сглаженными.

Каждое из устройств 1 закрытия двери приспособлено для размещения механического и гидравлического функциональных узлов, которые с целью уменьшения габаритной высоты размещены известным образом в продольном направлении корпуса 2, в канале 21. Вал 22 соединяет механический узел, находящийся в корпусе 2, с рычажным механизмом, находящимся снаружи корпуса 2. Вал 22 выведен из корпуса 2 с обеих сторон, чтобы расположение устройства 1 закрытия двери и рычажного механизма можно было варьировать по отношению к дверному полотну и дверной коробке в зависимости от условий установки. Рычажный механизм на чертежах не показан.

В удлиненном корпусе 2 расположены поршень 23 и закрывающая пружина 24, связанные друг с другом с возможностью перемещения. Вал 22 установлен в корпусе 2 с возможностью поворота и посредине имеет зубчатое колесо 25, которое взаимодействует с зубчатой рейкой 26, выполненной внутри поршня 23 заодно с ним. Снаружи корпуса 2 вал 22 соединен с рычажным механизмом, на чертежах не показанным.

Когда дверь открывается, вал 22 поворачивается посредством рычажного механизма, соединенного с дверью. Поршень 23 перемещается в горизонтальном направлении и сжимает закрывающую пружину 24. Кактолько дверь отпущена, энергия, накопленная при открытии, высвобождается за счет того, что закрывающая пружина 24 разжимается, и при этом поршень 23 создает усилие в противоположном направлении. За счет преобразования поступательного движения во вращательное дверь снова закрывается. В качестве замедляющей среды в корпусе 2 используется гидравлическое масло.

В корпусе 2 имеется выполненное по одной оси осевое отверстие 27 для установки и фиксации вала 22. Осевое отверстие 27 имеет круглое поперечное сечение. Та часть осевого отверстия 27, которая на фиг.5 показана верхней, имеет пояс 28, который сужает поперечное сечение. Нижняя часть осевого отверстия 27 имеет выемку 29 под уплотнительное кольцо 30. Вал 22 выполнен симметричным и посредине имеет зубчатое колесо 25. По обе стороны зубчатого колеса 25 предварительно установлены шайбы 31. На обоих концах вала 22 выполнены приспособления для крепления рычажного механизма. В зависимости от условий расположения устройства рычажный механизм крепится к соответствующему концу. Опорами с обеих сторон вала 22 служат так называемые втулки 32, 37 из спеченного материала, выполненные из керамического материала. Подшипниковый вкладыш 33 трубчатой формы имеет секционированный профиль, который заканчивается торцевым ободом 34. Внешняя поверхность подшипникового вкладыша 33, по меньшей мере, на некоторых участках имеет увеличенный радиус.

Устройство 1 закрытия двери собирается следующим образом. Подшипниковый вкладыш 33 представляет собой предварительно собранный узел, в который сначала, до упора в торцевой обод 34, устанавливается кольцевое уплотнение 35, а затем до упора в кольцевое уплотнение 35 запрессовывается с образованием неразъемного соединения втулка 32 из спеченного материала. В верхней части осевого отверстия 27 устанавливается кольцевое уплотнение 36 и затем с образованием неразъемного соединения фиксируется втулка 37 из спеченного материала. В выемку 29 нижней части осевого отверстия 27 вставляется уплотнительное кольцо 30. После введения в канал 21 закрывающей пружины 24 и поршня 23 через нижнюю часть осевого отверстия 27 устанавливается вал 22. Вал 22 скользит внутри верхней части осевого отверстия 27 через зафиксированную в ней втулку 37 из спеченного материала, пока шайба 31 не упрется в канал 21. Полную установку и фиксацию вала 22 производят путем посадки подшипникового вкладыша 33 в нижней части осевого отверстия 27. Предварительно собранный подшипниковый вкладыш 33 перемещают по валу 22 и, нажимая с определенным усилием, окончательно помещают в корпусе 2 и на валу 22. Вначале втулка 32 из спеченного материала скользит по валу 22, а внешняя поверхность подшипникового вкладыша 33 - вдоль внутренней стенки осевого отверстия 27. За счет того что подшипниковый вкладыш 33 на определенных участках увеличен предпочтительно посредством выступа корпус 2, окружающий осевое отверстие 27, распирается наружу. После прохождения выемки 29 выступ запирается в этой выемке 29 обратным пружинением корпуса 2 и подшипниковый вкладыш 33 фиксируется. Одновременно с этим за счет прилегания втулки 32 из спеченного материала к шайбе 31 вал 22 занимает свое правильное положение в осевом направлении.

Корпус 2 имеет удлиненную форму. Относительно нижней поверхности 4 у него имеется верхняя поверхность 3. У нижней поверхности 4 в продольном направлении выполнены монтажные панели 9, 10, которые служат для крепления корпуса 2 к дверному полотну или дверной коробке. Нижняя поверхность 4 и верхняя поверхность 3 в продольном направлении соединяются боковыми поверхностями 5, 6. Торцевые поверхности 7, 8 расположены перпендикулярно боковым поверхностям 5, 6, а также нижней поверхности 4 и верхней поверхности 3 и ограничивают корпус 2 в продольном направлении. Монтажные панели 9, 10 выступают из корпуса 2 у торцевых поверхностей 7, 8.

Пример исполнения устройства, представленный на фиг. 1-3, имеет следующие особенности. Боковые поверхности 5, 6 проходят, начиная у нижней поверхности 4, криволинейно, искривляясь внутрь корпуса, и заканчиваются у верхней поверхности 3. Это искривление имеет параболический профиль, причем этот профиль ограничен верхней поверхностью 3. Переходы между боковыми поверхностями 5, 6 и верхней поверхностью 3 оформлены скругленными с малым радиусом.

Вал 22 расположен посредине между верхней поверхностью 3 и нижней поверхностью 4 и со смещением относительно средней плоскости между торцевыми поверхностями 7, 8. Такое расположение вала 22 делает возможным разнообразные варианты установки устройства 1 закрытия двери, например варианты с зеркальным отображением. Вал выходит из корпуса 2 на обеих боковых поверхностях 5, 6 в опорных блоках 11, 12. Для устойчивого крепления вала опорные блоки 11, 12 выполнены сплошными и заодно с корпусом 2. Каждый из опорных блоков 11, 12 имеет трапециевидные лицевые поверхности 13, 14, проходящие перпендикулярно нижней поверхности 4, при этом их широкие основания 15, 16 расположены у нижней поверхности 4. Трапециевидное поперечное сечение опорных блоков 11, 12 слегка увеличивается от лицевых поверхностей 13, 14 до боковых поверхностей 5, 6. Опорные блоки 11, 12 имеют такие размеры, чтобы не выступать за верхнюю поверхность 3.

На фиг. 6 и 7 показан корпус 2, боковые поверхности 5, 6 которого также имеют параболические профили. Верхняя поверхность 3 имеет небольшую выпуклость наружу от корпуса, благодаря чему экономится дополнительное количество литьевого материала. Переходы между боковыми поверхностями 5, 6 и верхней поверхностью 3 выполнены скругленными с малым радиусом. Опорные блоки 11, 12 имеют U-образные лицевые поверхности 13, 14, причем стороны 17, 18, которые соединяют концы U-образного контура, расположены у нижней поверхности 4. Такое U-образное поперечное сечение опорных блоков 11, 12 несколько увеличивается в направлении боковых поверхностей 5, 6. Монтажные панели 9, 10 для экономии материала выполнены скошенными.

На фиг. 8 и 9 показан корпус 2, боковые поверхности 5, 6 которого имеют разную кривизну. Боковая поверхность 5 проходит по параболе, как уже описано в примере, показанном на фиг.1-3, и примыкает к плоской верхней поверхности 3. Боковая поверхность 6 имеет параболический профиль, отличный от профиля боковой поверхности 5, который характеризуется тем, что боковая поверхность 6 плавно переходит в верхнюю поверхность 3 без видимого сопряжения. Таким образом, верхняя поверхность 3 с одной стороны выполнена плоской, а с другой - выпуклой.

Общим для всех трех примеров исполнения является то, что на нижней поверхности 4 имеется два отверстия 19, 20, как видно на фиг.3. Эти отверстия 19, 20 служат для крепления после стадии литья для последующей обработки. Благодаря этому исключены несоответствия размеров детали, особенно при механизированном производстве.

Устройство закрытия двери с удлиненным, выполненным монолитным, корпусом имеет компактную форму, эстетичный внешний вид и может быть изготовлено с минимальным расходом материала. Боковые поверхности корпуса сходятся друг к другу криволинейно и/или наклонно, начиная с нижней поверхности и заканчивая на верхней поверхности устройства. Опорные блоки, выполненные на боковых поверхностях, ограничены своими лицевыми поверхностями, поднимающимися от нижней поверхности корпуса, и боковыми поверхностями. В опорных блоках с возможностью поворота установлен вал, служащий для присоединения к рычажному механизму. Вал расположен посредине между нижней и верхней поверхностями корпуса. 11 з.п. ф-лы, 9 ил.

Приоритеты по пунктам:

03.08.1998 по пп. 1-10;

16.12.1998 по пп. 11 и 12.

| GB 1157965 А, 09.07.1969 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2319761C1 |

| CН 455563 А, 15.07.1968 | |||

| СПОСОБ РЕКУЛЬТИВАЦИИ ПОЧВЫ, ЗАГРЯЗНЕННОЙ НЕФТЬЮ И НЕФТЕПРОДУКТАМИ | 2002 |

|

RU2245748C2 |

| В ПТБ | 0 |

|

SU397630A1 |

Авторы

Даты

2003-09-10—Публикация

1999-05-06—Подача