Изобретение относится к области нефтяной промышленности, а именно к добыче нефти насосными установками с помощью штанг, работающих в условиях большой искривленности ствола скважины и имеющих полимерное (или любое другое) антикоррозионное покрытие.

Известно устройство для центрирования насосных штанг в колонне насосно-компрессорных труб (НКТ) (см. а.с. СССР 1733622 А1, кл. Е 21 В 17/10, БИ 18, 1992 г. ), предназначенное для уменьшения истирания штанг при их возвратно-поступательном движении в колонне НКТ и представляющее собой упругий элемент в виде тора из спиральной пружины растяжения, концы которой соединены между собой. В описании изобретения к этому а.с. приводится также способ установки данного устройства на насосную штангу, заключающийся в свободном продевании упругого элемента в собранном виде через головку насосной штанги за счет своих упругих свойств. Недостатком данного способа является отсутствие фиксации (закрепления) центратора на штанге, поэтому возможны его перемещения вдоль оси штанги между ее головками. При нормальной длине штанг 8 м (по ГОСТ 13877-80) расстояние между соседними центраторами в этом случае может составлять до 16 м, что при сильном искривлении ствола скважины не обеспечивает надежной центрации штанг в колонне НКТ и вследствие этого приводит к ударам и истиранию штанг о колонну. Это особенно недопустимо для штанг, имеющих антикоррозионное (например, полимерное) покрытие. Увеличение количества центраторов на одной штанге не дает необходимого эффекта, т.к. все они, как правило, смещаются к одной из головок штанги.

Известно также устройство для уменьшения истирания насосно-компрессорных труб и штанг (см. а.с. СССР 1493765, кл. Е 21 В 17/10, БИ 26, 1989), которое снабжено расположенными на торцах корпуса траверсами в виде полуцилиндров, связанными резьбовыми элементами (внутренняя поверхность траверс имеет накатку для предотвращения их скольжения по телу штанги). В описании изобретения к этому а.с. приводится также способ установки данного устройства на штангу, который заключается в следующем. Корпус устройства через продольной вырез устанавливают в любой заранее выбранной точке тела штанги, а в продольный вырез вставляют соединительный элемент. Затем с двух сторон корпуса устанавливают полуцилиндры траверс и соединяют их резьбовыми элементами. Смещение центратора вдоль оси штанги предотвращается зажимом траверс резьбовыми элементами. Недостатком закрепления указанного центратора на штанге является то, что после зажима траверс на штанге с нанесенным на ее поверхность защитным полимерным покрытием происходит разрушение покрытия на штанге в местах зажима траверс, имеющих накатку. С другой стороны, недостаточный зажим траверс приводит в процессе эксплуатации штанг к сдвигу центратора с места установки и последующему "сдиранию", т.е. истиранию покрытия штанги.

Известен также центратор для насосных штанг (см. патент РФ 2060350), кл. Е 21 В 17/10, БИ 14, 1996), который формируется на штанге любым известным способом, например литьем смеси компонентов в форму, установленную на штанге, с последующей полимеризацией данной смеси. При этом центратор удерживается на штанге силой трения, возникающей после его формирования. Недостатком указанного способа крепления центратора является низкая надежность сцепления центратора со штангой, вследствие этого происходит сдвиг центратора и последующее его скольжение вдоль оси штанги. Как показывают проведенные эксперименты по замеру усилия сдвига центратора, это особенно касается штанг с нанесенным на их поверхность полимерным покрытием. Из-за малого коэффициента трения и гладкой поверхности штанги сцепление центратора со штангой недостаточно для надежного закрепления центраторов на штанге при их эксплуатации в наклонных и искривленных скважинах. В результате этого установленные через 1,5-2 м на штанге центраторы (по 4-5 штук центраторов при длине штанги 8 м) будут сдвигаться и не обеспечат равномерного и надежного центрирования штанги в колонне НКТ.

Центратор, установленный на штанге, может выполнять также функцию скребка для очистки внутренней поверхности колонны НКТ от парафинистых отложений, которые образуются на стенках НКТ и уменьшают пропускное сечение колонны НКТ. В этом случае при возвратно-поступательном движении штанг (ход штанговой глубинно-насосной установки меньше нормальной длины штанги) условием очистки от парафина со стенок колонны НКТ является также надежное закрепление скребка-центратора на штанге, иначе его проскальзывание относительно оси штанги не обеспечит очистку парафинистых отложений со стенок колонны НКТ.

Техническим результатом изобретения является сохранение антикоррозионного покрытия на штангах, предохранение износа штанг в процессе эксплуатации скважин с большой искривленностью ствола, а также качественная очистка внутренней поверхности НКТ от парафиносмолистых отложений в процессе эксплуатации скважины.

Указанный технический результат достигается описываемым способом, включающим закрепление центратора на одном из участков штанги, например, формированием его способом литья.

Новым является то, что перед установкой центратора на участке под закрепление формируют бесшовное утолщение, например, путем локального нагрева штанги с последующим ее осаживанием.

Местный нагрев штанги и ее осаживание с образованием местного утолщения тела штанги величиной 1-1,5 мм на диаметр позволяет осуществить закрепление центратора на место утолщения штанги с высокой надежностью предотвращения его сдвига относительно оси штанги. При этом предотвращение сдвига центратора обеспечивается не величиной силы трения поверхностей центратора и штанги, которая пропорционально зависит от коэффициента трения соприкасающихся поверхностей, а взаимным упором поверхностей тел штанги и центратора, т.е. будет ограничена прочностью самого центратора и тела стальной штанги. Иначе говоря, для сдвига центратора относительно оси штанги, в случае его установки на место утолщения тела штанги, должно произойти или разрушение самого центратора (если он формируется на штанге и не закрепляется дополнительно), или разрушением его крепежных элементов (резьбовых или каких-либо других соединений), служащих для закрепления центратора на штанге.

Сравнительный анализ аналогичных технических решений с предложенным способом позволяет сделать вывод об отсутствии идентичных и эквивалентных признаков в сравнении со сходными признаками известных способов.

Исследования патентной и научно-технической литературы, проведенные по патентному фонду института "ТатНИПИнефть", показали, что подобная совокупность существенных отличительных признаков является новой и ранее не использовалась, что позволяет сделать вывод о соответствии технического решения критерию "новизна" и "изобретательский уровень".

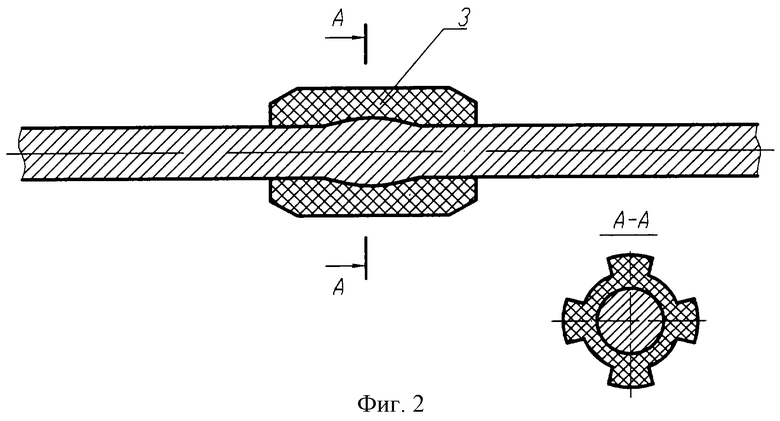

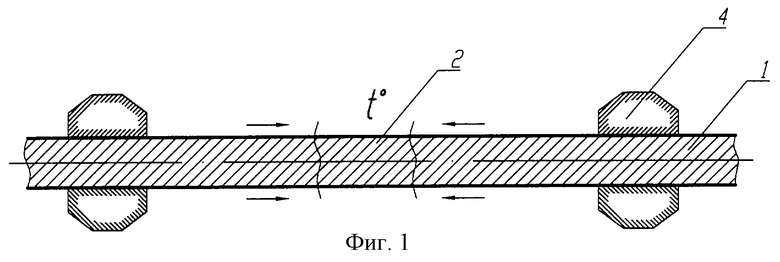

На фиг.1 и 2 представлена технологическая схема установки центратора на штанге. На фиг.1 - участок нагрева штанги и процесс осаживания, в разрезе; на фиг.2 - сформированное утолщение на штанге, на котором закреплен центратор, в разрезе.

Предлагаемый способ реализуют следующим образом.

Штангу 1 в зоне 2 предполагаемого расположения центратора 3 нагревают до температуры 600±50oС, например, с помощью установки индукционного нагрева или установки для контактной сварки способом оплавления в режиме короткого замыкания. Контроль температуры осуществляют, например, стационарным прибором для замера температуры по инфракрасному излучению нагретого тела (пирометром). Затем с помощью захватов 4, перемещающихся в осевом встречном друг к другу направлении с зажатой штангой 1, производят ее осаживание (см. фиг. 1) на величину, соответствующую образованию в месте нагрева утолщения тела штанги величиной 1-1,5 мм на диаметр. После этого в месте утолщения тела штанги формируют центратор 3 (фиг.2), например, способом литья под давлением или термопрессованием.

Использование предлагаемого изобретения позволит обеспечить надежное центрирование штанг в колонне НКТ и тем самым сохранить антикоррозионное покрытие на штангах и предотвратить износ штанг в процессе эксплуатации скважин с большой искривленностью ее ствола.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИННОГО ОБОРУДОВАНИЯ ОТ АСФАЛЬТО-СМОЛОПАРАФИНИСТЫХ ОТЛОЖЕНИЙ | 1998 |

|

RU2154153C2 |

| ШТАНГОВРАЩАТЕЛЬ КОЛОННЫ НАСОСНЫХ ШТАНГ ГЛУБИННО-НАСОСНОЙ УСТАНОВКИ | 1999 |

|

RU2160817C2 |

| ПАКЕР | 2002 |

|

RU2215864C1 |

| СПОСОБ КОМПОНОВКИ ШТАНГОВОЙ КОЛОННЫ | 1991 |

|

RU2016185C1 |

| СКРЕБОК-ЦЕНТРАТОР | 2003 |

|

RU2230886C1 |

| СПОСОБ РАЗРАБОТКИ ЗАЛЕЖЕЙ ВЯЗКИХ НЕФТЕЙ И БИТУМОВ | 2003 |

|

RU2246001C1 |

| СПОСОБ РАЗОБЩЕНИЯ МЕЖТРУБНОГО ПРОСТРАНСТВА ОСЛОЖНЕННОЙ СКВАЖИНЫ НА ПОЗДНЕЙ СТАДИИ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 2002 |

|

RU2231626C2 |

| СКРЕБОК-ЦЕНТРАТОР ДЛЯ НАСОСНЫХ ШТАНГ | 2010 |

|

RU2445447C1 |

| Способ разобщения межтрубного пространства нагнетательной скважины | 2002 |

|

RU2223385C2 |

| СПОСОБ ЛИКВИДАЦИИ ПАРАФИНОКРИСТАЛЛОГИДРАТНОЙ ПРОБКИ В СКВАЖИНАХ | 2000 |

|

RU2168002C1 |

Изобретение относится к области нефтяной промышленности, а именно к добыче нефти насосными установками с помощью штанг, работающих в условиях большой искривленности ствола скважины и преимущественно имеющих полимерное антикоррозийное покрытие. Способ включает формирование на одном из участков штанги, где предполагается установить центратор, бесшовного утолщения, например, путем локального нагрева штанги с последующим ее осаживанием. Затем на этом участке закрепляют центратор, например, формированием способом литья. Изобретение обеспечивает сохранение антикоррозийного покрытия на штангах, предохранение износа штанг в процессе эксплуатации скважин с большой искривленностью ствола. 2 ил.

Способ установки центратора на насосной штанге, включающий закрепление его на одном из участков штанги, например, формированием способом литья, отличающийся тем, что перед установкой центратора, на участке под закрепление формируют бесшовное утолщение, например, путем локального нагрева штанги с последующим ее осаживанием.

| RU 2060350 С1, 20.05.1996 | |||

| Центратор для бурильной колонны | 1974 |

|

SU667665A1 |

| Центратор бурильной колонны | 1978 |

|

SU732487A1 |

| Протектор бурильной трубы | 1988 |

|

SU1668625A1 |

| ЛОКОМОБИЛЬ С ВЕРТИКАЛЬНЫМ ТРУБЧАТЫМ КОТЛОМ | 1925 |

|

SU2835A1 |

Авторы

Даты

2003-09-10—Публикация

2001-06-19—Подача