Изобретение относится к горным работам, осуществляемым, например, при разрушении негабаритных камней и валунов, сооружений из кирпича, бетона, отбойке штучного камня и блоков, проходке туннелей, и может быть использовано в процессе добычи полезных ископаемых и драгоценных и полудрагоценных камней.

Известно использование для проведения буровзрывных работ взрывчатого вещества (ВВ) [1]. Из-за бризантности ВВ в отбиваемом блоке и коренной породе образуются трещины, что снижает качество блоков, при этом повышается опасность работ.

Известен газогенератор, содержащий реагенты с бездетонационной реакцией разложения [2]. Использование такого газогенератора значительно улучшает качество получаемого материала. В известном решении газогенератор содержит горючий реагент в виде концентрированного пероксида водорода, гидразина, гидразингидрата, окиси этилена или паст на их основе.

Применение гидразина и гидразингидрата крайне нежелательно из-за их ядовитого воздействия. Гидразин и гидразингидрат являются канцерогенами первого класса опасности, достаточно дороги и в недалеком будущем станут просто недоступны.

При использовании окиси этилена возможно образование детонационной смеси с кислородом воздуха, что значительно снижает безопасность работ и соответственно ухудшает качество получаемой продукции.

При использовании пероксида водорода в ходе процесса, инициируемого запалом или катализатором, он разлагается в соответствии с реакцией

Однако энергетика процесса значительно ниже, чем при горении штатных ВВ. Так, для 80% пероксида водорода выделяется 296 кДж/кг, тогда как для ВВ - 730 кДж/кг.

Известен газогенератор для буровзрывных работ, содержащий горючий реагент, выполненный в виде макроразмерного элемента из горючего полимерного материала из группы, включающей полиолефин, полиамид, поливинилхлорид и их производные, а также металлические материалы [3]. Макроразмерным элементом согласно известному изобретению является элемент с достаточно большими размерами (порядка 100-200 мм), а также порошок, представляющий собой смесь макроразмерных элементов (частиц с размерами в диапазоне 0,025-3,0 мм).

Горючий реагент может быть выполнен, например, в виде порошка, гранул, трубок, лент, в том числе гофрированных, пористых губчатых тел с открытой пористостью и других форм, обеспечивающих контакт с целевым реагентом. Для изготовления горючего реагента может быть использовано как первичное, так и вторичное сырье. Окислителями являются такие соединения, как, например, хлорноватистый натрий, гидрокарбонат аммония, карбонат натрия.

Газогенератор с горючим реагентом, предварительно смешанным с окислителем в необходимой пропорции при нормальных условиях на специальном оборудовании, размещают в шпуре и инициируют взрыв.

Однако необходимо заметить, что при использовании известного газогенератора не всегда достигается равномерное распределение окислителя в горючем реагенте. Это связано с тем, что пространство между частями горючего реагента - трубками или частицами (в т. ч. комками частиц) может быть в ряде случаев недоступно для окислителя. В итоге воспламенение состава происходит неодновременно по сечению газогенератора, что снижает качество продукции.

В качестве недостатка известного решения можно указать и высокую трудоемкость изготовления газогенератора, связанную с особенностями подготовки и загрузки горючего реагента в газогенератор.

Аналогичные недостатки имеет газогенератор, известный из решения [4]. Согласно [4] горючий реагент газогенератора выполнен в виде трубок, изготовленных из материалов, допущенных к длительному контакту с применяемым окислителем (или смесью окислителей), например углеводородов. Изготовление одинаковых трубок, а также операция загрузки с одновременной ориентацией их вдоль оси газогенератора и шпура являются весьма трудоемкими, при этом последняя не может быть механизирована. В итоге повышается трудоемкость буровзрывных работ. Решение [4] как наиболее близкое по технической сущности выбрано авторами в качестве прототипа.

Задачей заявляемого изобретения является создание газогенератора для буровзрывных работ, позволяющего повысить качество получаемой продукции и снизить трудоемкость как изготовления самого газогенератора, так и буровзрывных работ в целом.

Технический результат достигается тем, что в газогенераторе для буровзрывных работ, включающем корпус с размещенными в нем окислителем и горючим реагентом, выполненным в виде макроразмерного тела из, по меньшей мере, одного материала из группы, содержащей углеводороды, алюминий, магний и их сплавы, горючий реагент выполнен в виде устройства со сквозными каналами, ориентированными вдоль его оси, толщина стенки канала характеризуется следующей зависимостью:

t = k•ρнок/ρг•g (1)

где t - толщина стенки канала, мм;

ρнок - насыпная (для сыпучего материала) или истинная (для жидкости) плотность используемого окислителя, кг/м3;

ρг - плотность материала горючего реагента, кг/м3;

g - стехиометрическое соотношение между массой окислителя и горючего элемента;

k - экспериментальный коэффициент, k=0,5÷50,

а площадь поперечного сечения канала характеризуется следующей зависимостью:

a=n•t2(2)

где а - площадь поперечного сечения канала, мм2;

n - экспериментальный коэффициент, n=50÷250;

t - толщина стенки канала, мм,

при этом соотношение окислителя к горючему реагенту составляет 3÷50.

Поперечное сечение канала может иметь форму круга, квадрата, шестиугольника и любую другую форму, обеспечивающую плотнейшую упаковку каналов. Минимальный размер сечения и минимальная толщина стенки канала определяются технологическими возможностями оборудования.

Зависимости (1) и (2), позволяющие рассчитать габариты горючего элемента для заданного окислителя, были установлены авторами в ходе экспериментальных исследований.

Заявляемое устройство и его элементы могут быть изготовлены из термопластов методом литья под давлением, а также вакуум-формованием, экструзией и другими подходящими способами в зависимости от используемого материала и заданной структуры каналов.

Горючий реагент газогенератора может быть выполнен с возможностью изменения длины. Например, путем соединения, по меньшей мере, двух частей реагента одинаковой или разной длины. Такое соединение позволяет варьировать длину устройства. Указанные части соединяют попарно с помощью выполненных на них канавок и ответных им выступов. Для предотвращения поворота друг относительно друга части устройства дополнительно снабжены шипами и ответными им пазами. Обладая необходимой жесткостью, горючий реагент может служить корпусом газогенератора.

Из материалов, подходящих для изготовления горючего реагента заявляемого устройства, можно, в частности, указать следующие: полиэтилен высокой плотности, полиэтилен низкой плотности, полипропилен, полистирол, ударопрочный полистирол, акрилонитрилбутадиенстирол, алюминий, магний, их сплавы и различные сочетания указанных материалов.

Методом литья под давлением из указанных термопластов можно изготовить весь горючий реагент или его части, которые затем собирают в устройство необходимой длины. Для литья пригодны металлические формы. Заданные размеры устройства (диаметр, длина, толщина стенок) определяются размерами соответствующих формообразующих деталей литьевой формы. Технологический режим литья зависит от выбранной марки термопласта. Возможно изготовление корпуса газогенератора из термопласта методом литья под давлением.

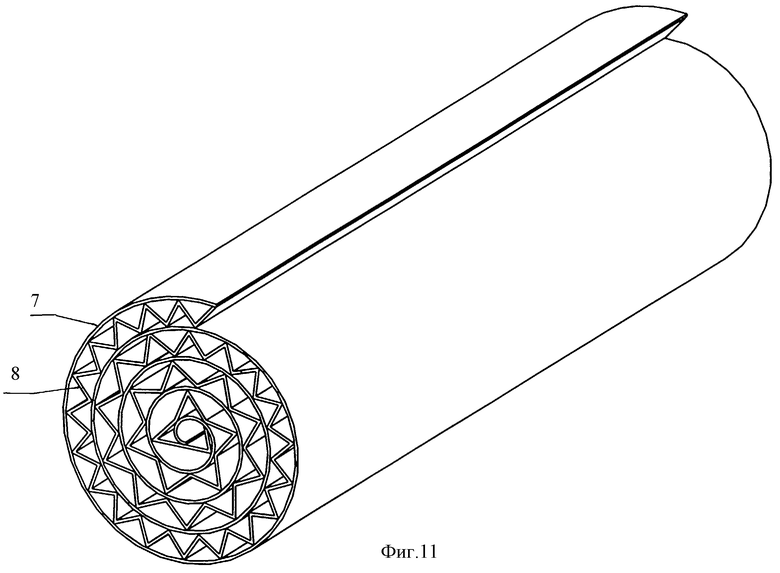

Горючий реагент заявляемого устройства может быть выполнен с каналами, имеющими рифленые стенки. В этом случае возможно использование пленочных материалов (гладкой подложки) совместно с гофрированными материалами, а также ленты Корекс (обычно применяемой для упаковки) и металлов. В качестве подходящих материалов можно указать Al-фольгу, плакированную полиэтиленом, и картон, плакированный полиэтиленом. Гладкий материал подвергают гофрированию или используют готовый материал с рифлением, например гофрокартон. Последний совместно с гладкой подложкой (или другой материал подобного вида) скручивают в рулон. Толщина стенки канала и в этом случае определяется по формуле (1). При этом длина изделия обеспечивается подбором материала необходимой ширины.

Горючий реагент газогенератора (отдельные его части) может быть изготовлен из разных материалов, например, из металла и углеводорода (целлюлозы и т.п.). Подбирая комбинации материалов, можно увеличить энергетику и скорость горения состава.

Для повышения жесткости горючий реагент может быть снабжен внешней оболочкой, выполненной из того же материала, что и реагент или картона или металла и т.п.

В качестве окислителя в заявляемом газогенераторе можно использовать хлораты и перхлораты, хроматы и бихроматы, а также нитраты щелочных, щелочно-земельных металлов и аммония.

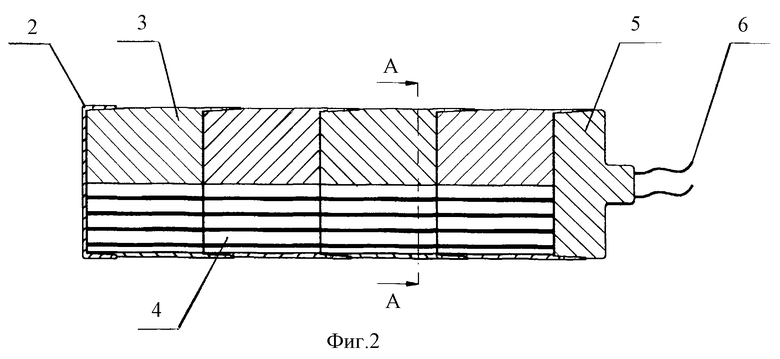

Изобретение поясняется графическими материалами, на которых изображены:

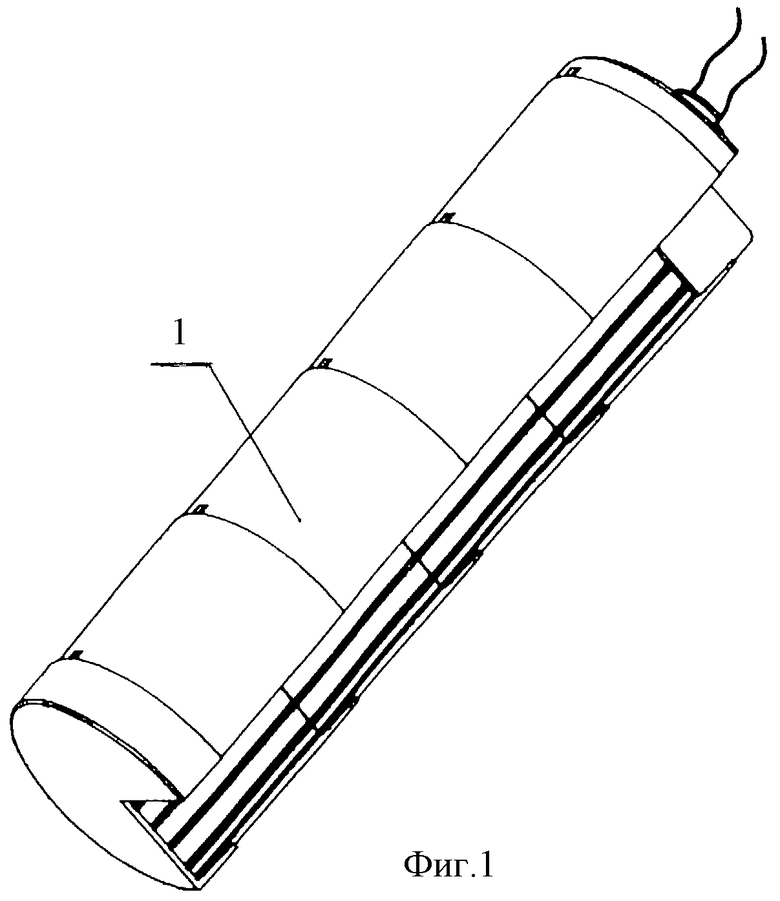

на фиг.1 - газогенератор. Изометрическая проекция, общий вид;

на фиг.2 - то же, разрез газогенератора, общий вид;

на фиг.3 - то же, сечение газогенератора по А-А;

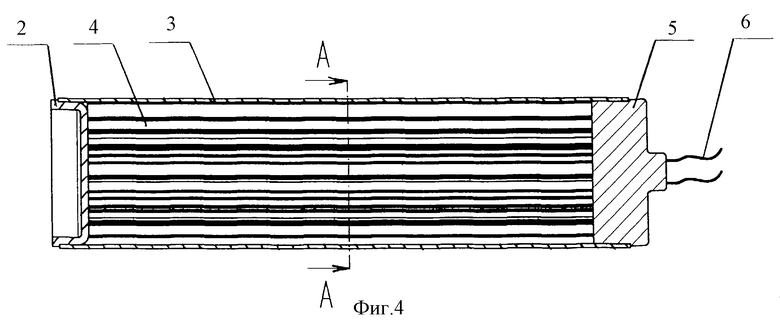

фиг.4 - то же, разрез газогенератора, в котором каналы горючего реагента выполнены с рифлеными стенками, общий вид;

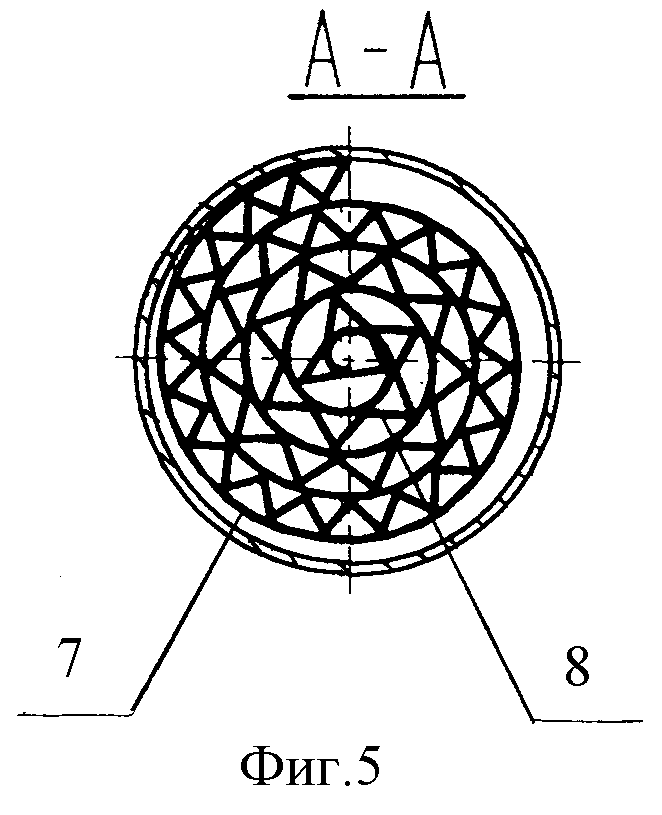

на фиг. 5 - то же, сечение газогенератора, представленного на фиг.4 по А-А;

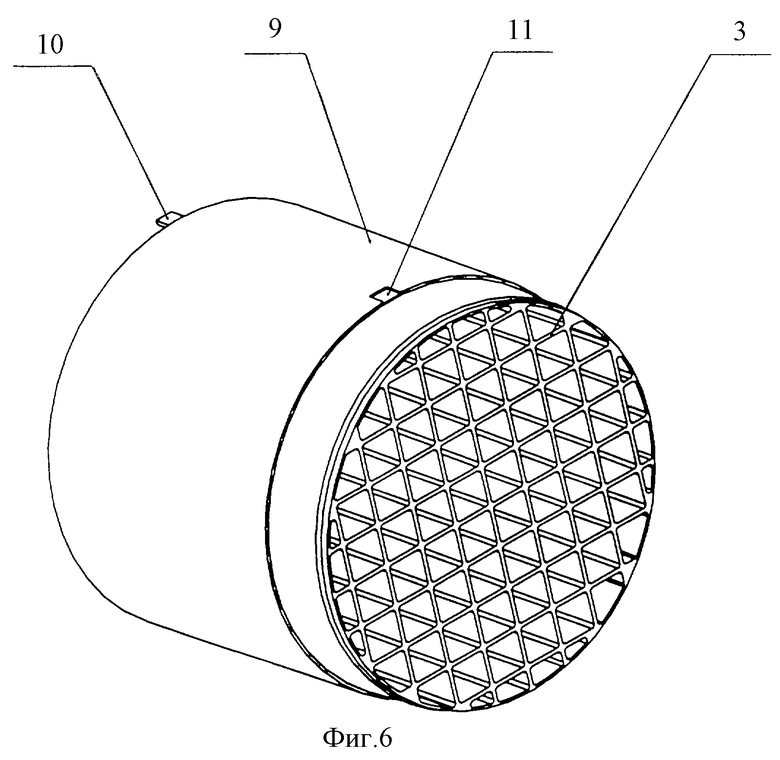

на фиг.6 - горючий реагент газогенератора (или часть его) с внешней оболочкой. Изометрическая проекция, общий вид. Сечение канала квадрат;

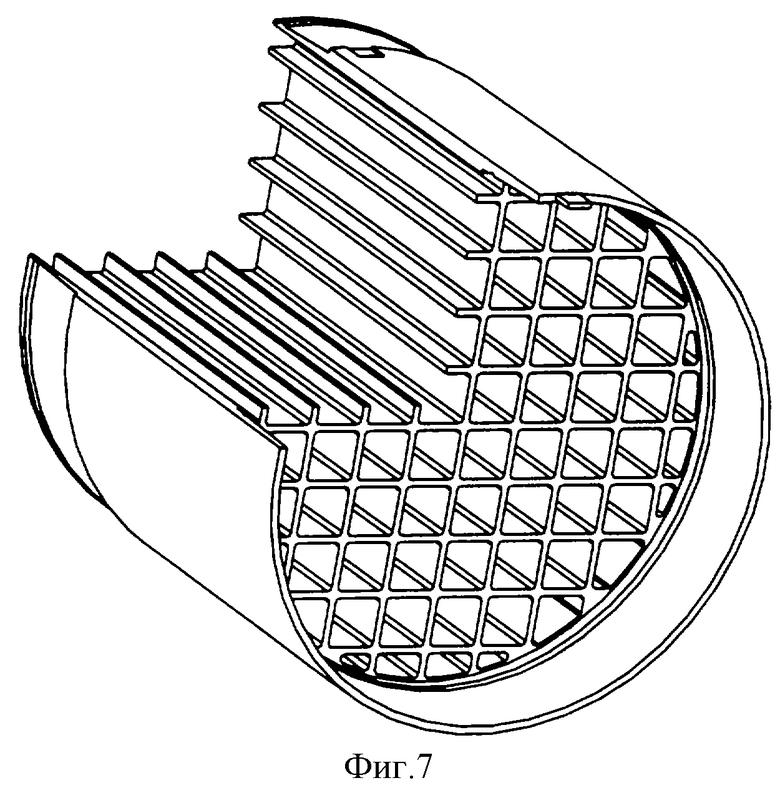

на фиг.7 - то же в разрезе;

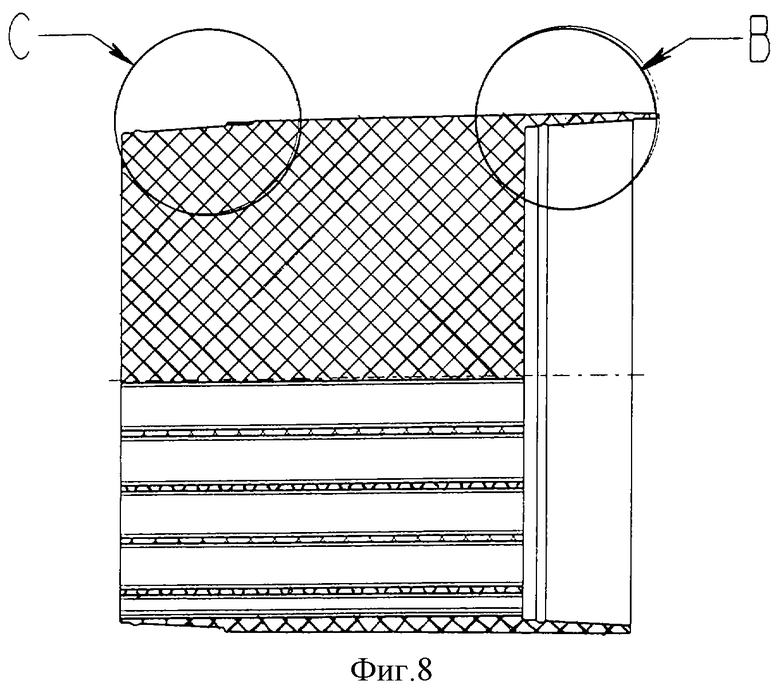

на фиг.8 - то же в разрезе;

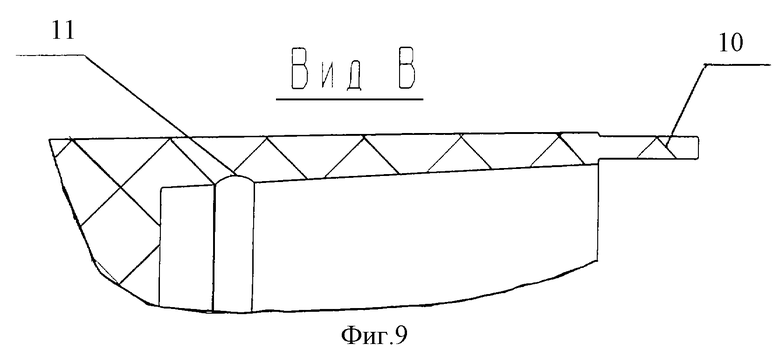

на фиг.9 - вид В разреза, представленного на фиг.8;

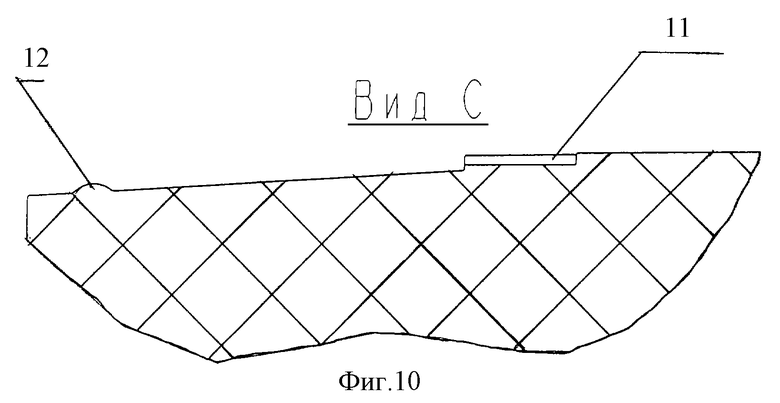

на фиг.10 - вид С разреза, представленного на фиг.8;

на фиг.11 - горючий реагент с рифлеными стенками каналов, выполненный из гофрокартона с полиэтиленовой подложкой;

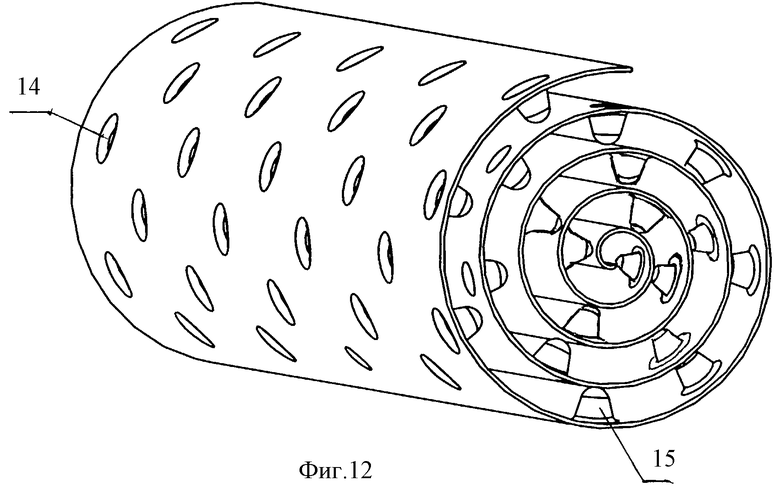

на фиг.12 - горючий реагент с рифлеными стенками каналов, выполненный из ленты Корекс.

Газогенератор содержит заглушку 1, горючий реагент 2 (на фиг.2 представлен горючий реагент, собранный путем соединения частей, а на фиг.4 - горючий реагент выполнен в виде одного элемента) с каналами 4, в которых размещен окислитель, воспламенитель 5, провода 6. Стенки каналов 4 с рифлением содержат подложку - слой гладкой пленки 7 и гофрированную пленку 8. Горючий реагент с гладкими стенками содержит оболочку 9, систему каналов 3, шип 10 и ответный ему паз 11, выступ 12 и ответную ему канавку 13, предназначенные для соединения частей горючего реагента. На одной стороне стенки каналов горючего реагента с рифлением, выполненного из ленты Корекс, имеются углубления 14, а на другой - выступы 15.

Рифления и выступы на стенках каналов повышают жесткость конструкции и обеспечивают постоянство ширины канала. Не вызывает сомнений, что для реализации изобретения могут использоваться другие материалы, выполняющие перечисленные функции.

Для проведения буровзрывных работ горючий элемент с оболочкой или без нее, заданной длины или собранный из нескольких частей с достижением необходимой длины, устанавливают в корпусе 1 газогенератора, засыпают (заливают) окислитель в каналы 4, герметизируют его от внешней среды заглушкой 2, устанавливают в шпуре, а реакцию разложения (горения) инициируют подачей электроимпульса с помощью проводов 6 на воспламенитель 7.

Расчет габаритов горючего реагента заявляемого газогенератора приведем на примере конструкции, изображенной на фиг.4-5. В случае использования в качестве окислителя хлората натрия NaClO3, а в качестве горючего - полиэтилена nCH2 толщина стенки канала t равна 0,3 мм, площадь поперечного сечения канала а= 14,4 мм2. Указанные значения получены из формул (1) и (2) следующим образом:

t=(1,54•1400):(950•7,57)=0,3 мм,

где k=1,54,

ρнок = 1400 кг/м3,

ρг = 950 кг/м3,

a=160•0,09=14,4 мм2,

где n=160.

Использование заявляемого устройства позволяет повысить производительность труда - снижается трудоемкость подготовки горючего реагента и газогенератора, упрощается загрузка горючего реагента в газогенератор, обеспечивается механизация загрузки окислителя, а также повышается безопасность транспортировки газогенераторов. Конструкция устройства позволяет увеличить энергетику и скорость горения состава за счет сочетания различных материалов.

Конструкция горючего реагента обеспечивает меньший разброс в воспламенении состава и его сгорании из-за более равномерного распределения окислителя по сечению - нет полостей, недоступных для загрузки, т.е. повышается воспроизводимость изделий. Это в свою очередь повышает качество получаемой продукции.

Заявляемое устройство прошло испытания в карьере ЗАО "Интеркамень" Другорецкий 3 на породе габбро-диабаз. Отмечен разброс камней на расстоянии 1,0-1,2 м. Мелкие осколки отсутствуют. Поверхность скола ровная. Производительность буровзрывных работ по сравнению с известным решением возросла в ~ 1,5 раза.

Источники информации

1. Ржевский Р. В. Открытые горные работы. -М.: Недра. 1985, с. 509.

2. Патент РФ 2026987 от 20.01.95, Е 21 С 37/00.

3. Патент РФ 2134782 от 13.11.98, Е 21 С 37/00.

4. Патент РФ 2153069 от 11.11.98, Е 21 С 37/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЮЧИЙ РЕАГЕНТ ГАЗОГЕНЕРАТОРА ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 2002 |

|

RU2211924C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ РАЗРУШЕНИЯ ИЛИ РАСКАЛЫВАНИЯ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ И СПОСОБ РАЗРУШЕНИЯ ИЛИ РАСКАЛЫВАНИЯ ЕСТЕСТВЕННЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 2009 |

|

RU2498064C2 |

| СПОСОБ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 1998 |

|

RU2153069C1 |

| ГАЗОГЕНЕРАТОР ДЛЯ НАПРАВЛЕННОГО РАЗРУШЕНИЯ ГОРНЫХ ПОРОД | 2011 |

|

RU2477791C1 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 1997 |

|

RU2121576C1 |

| СОСТАВ ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 2004 |

|

RU2274630C2 |

| СОСТАВ ДЛЯ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 2014 |

|

RU2560369C1 |

| СОСТАВ ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 1998 |

|

RU2152376C1 |

| ЗАРЯД ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 1998 |

|

RU2134782C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ДЕТОНАЦИОННОГО УСКОРЕНИЯ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2506341C1 |

Изобретение относится к горным работам, осуществляемым, например, при разрушении негабаритных камней и валунов, сооружений из кирпича, бетона, отбойке штучного камня и блоков, проходке туннелей, и может быть использовано в процессе добычи полезных ископаемых, драгоценных и полудрагоценных камней. Газогенератор включает корпус и размещенный в нем горючий реагент, который выполнен в виде устройства со сквозными каналами, ориентированными вдоль его оси, при этом толщина стенки канала характеризуется зависимостью, согласно которой эта величина выбирается как частное от деления произведения экспериментального коэффициента на насыпную (для сыпучего материала) или истинную (для жидкости) плотность используемого окислителя на произведение плотности материала горючего реагента на стехиометрическое соотношение между массой окислителя и горючего элемента, а площадь поперечного сечения канала равна произведению экспериментального коэффициента на толщину стенки канала в квадрате, при этом соотношение окислителя к горючему реагенту составляет от 3 до 50. Изобретение позволяет снизить трудоемкость изготовления газогенерата при одновременном повышении производительности его работы. 11 з.п. ф-лы, 12 ил.

t = k•ρнок/ρг•g, (1)

где t - толщина стенки канала, мм;

ρнок - насыпная (для сыпучего материала) или истинная (для жидкости) плотность используемого окислителя, кг/м3;

ρг - плотность материала горючего реагента, кг/м3;

g - стехиометрическое соотношение между массой окислителя и горючего элемента;

k - экспериментальный коэффициент, k= 0,5÷50;

a площадь поперечного сечения канала характеризуется следующей зависимостью:

a= n•t2, (2)

где а - площадь поперечного сечения канала, мм2;

n - экспериментальный коэффициент, n= 50÷250;

t - толщина стенки канала, мм,

при этом соотношение окислителя к горючему реагенту составляет 3÷50.

| СПОСОБ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 1998 |

|

RU2153069C1 |

| Устройство для направленного разрушения горных пород | 1980 |

|

SU981604A1 |

| СПОСОБ ВЕДЕНИЯ БУРОВЗРЫВНЫХ РАБОТ | 1992 |

|

RU2026987C1 |

| ЗАРЯД ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 1998 |

|

RU2134782C1 |

Авторы

Даты

2003-09-10—Публикация

2002-03-11—Подача