Изобретение относится к горным работам, осуществляемым, например, при отбойке блочного камня, разрушении природных и искусственных объектов, добыче драгоценных и полудрагоценных камней в щадящем режиме. Как правило, эти работы выполняются с применение взрывчатых веществ (ВВ), которые негативно воздействуют на окружающую среду и влияют на качество добываемой продукции. Так например, использование ВВ при добыче блоков монолита горных пород, проходке тоннелей шпуровыми зарядами, снижает выход кондинционного камня [1] или происходит законтурное разрушение массива вследствие напряжений, возникающих под воздействием детонации (и связанной с ней бризантностью), присущей всякому ВВ в той или иной мере. Применение ВВ с низкой скоростью детонации, например Гранилен-1,2 или шланговые заряды типа ЗША [2] не исключают полностью этих вредных воздействий. Для исключения этих воздействий можно использовать различные виды газогенераторов (ГТ) и устройств, работающих в не детонационном режиме.

Известен состав для буровзрывных работ (патент RU 2152376) в основу которого входят: твердый окислитель и горючие - жидкие или твердые углеводороды с энергетической добавкой алюминия. К достоинствам данного состава можно отнести простоту изготовления, в то же время имеется существенный недостаток - при использовании в качестве горючего жидких углеводородов и алюминия свойства состава приближаются к низкобризантным ВВ.

Известен газогенератор (патент RU №2211923), содержащий реагенты, при инициировании которых создается высокое давление в зарядной полости, обеспечивающее разрушение горных пород при добычи блочного камня, драгоценных и полудрагоценных камней, объектов в щадящем (не бризантном) режиме. Применение ГГ основано на способе ведения буровзрывных работ (патент RU №2153069).

Авторами в качестве прототипа выбран газогенератор - патент RU №2211923. К достоинствам прототипа следует отнести:

- стабильность и однородность состава, как по сечению, так и по длине ГГ,

- минимальный разброс по составу компонентов газогенератора при его снаряжении;

- поперечное сечение ГГ может иметь форму круга, шестигранника, квадрата и любую другую форму, обеспечивающую достаточно плотную упаковку каналов, ориентированных вдоль оси ГГ.

В конструкции прототипа имеются недостатки, а именно:

- сложно механизировать процесс загрузки ГГ твердым окислителем, так как снаряжение окислителем проводится на вибростенде, то не удается обеспечить выступ горючего элемента на 2-3 мм над поверхностью окислителя, в противном случае окислитель полностью перекрывает горючий элемент, что приводит к невозможности воспламенения состава ГГ;

- хранение и транспортировка ГГ должна проводиться строго в вертикальном положении, чтобы не произошло просыпание окислителя в пространство, предназначенное для установки воспламенительного устройства (ВС), и чтобы не произошло нарушение однородности загрузки.

Технической задачей предлагаемого изобретения является устранение указанных недостатков при сохранении положительных качеств данного прототипа. Технический результат достигается тем, что:

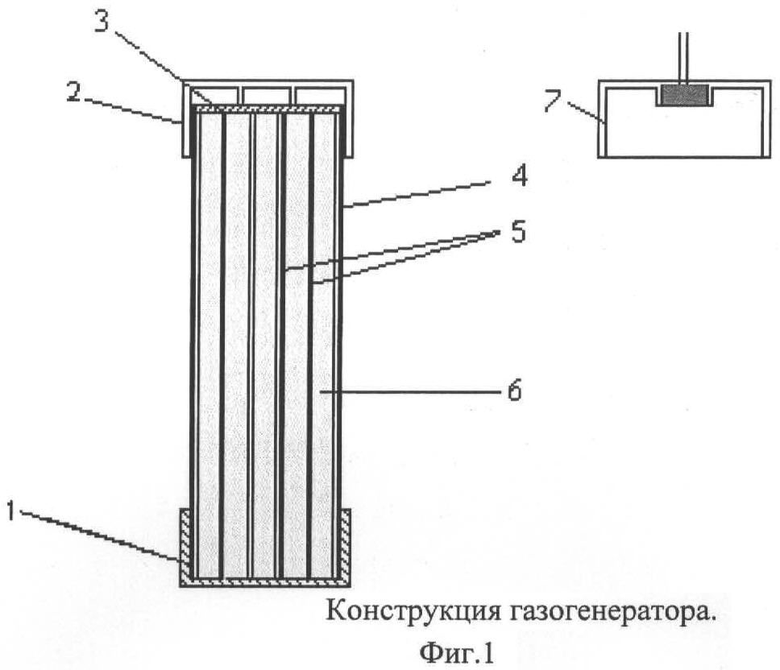

1. Газогенератор для направленного разрушения (Фиг.1) горных пород, включающий корпус 4 и размещенный в нем горючий элемент 5 со сквозными вдоль оси каналами, заполненными окислителем 6, отличающийся тем, что на поверхности торцевой части горючего элемента со стороны воспламенительного устройства, установлен диск 3, диаметром превышающим внутренний диаметр корпуса газогенератора на 0,5-1,0 мм и толщиной 2,0-5,0 мм.

2. Газогенератор по п.1, отличающийся тем, что диск выполнен из стойкого к термоокислительному старению материала, например полиэтилена.

Введение в конструкцию газогенератора (Фиг.1) нового элемента в виде диска 3, обеспечивает при хранении и транспортировке не просыпание окислителя в полость ГГ, предназначенную для установки ВС. На основании эксперимента диаметр диска принимается на 0,5-1,0 мм больше по отношению к внутреннему диаметру газогенератора и толщиной 2,0-5.0 мм (при толщине диска менее 2 мм не обеспечивается жесткость конструкции - возможно просыпание окислителя в полость воспламенителя; аналогично - при диаметре диска менее 0,5 мм по отношению к внутреннему диаметру корпуса; при увеличении размеров диаметра диска более 1,0 мм и толщины более 5,0 мм приводит к перерасходу материала).

Материал диска должен быть допущен к длительному контакту с применяемым окислителем, например полиэтилен, полипропилен, полистирол и т.д. По нашим данным эти материалы желательно использовать в виде пенополиэтилена, пенополипропилена или пенополистирола с целью снижения массы при гарантированном отсутствии попадания окислителя в полость, предназначенную для ВС, а также для снижения разброса в длине от состава ГГ к ВС. Особо следует отметить, что установка диска позволяет механизировать процесс загрузки окислителем, тем самым добиться снижения доли ручного труда и воспроизводимости параметров ГГ от партии к партии. Предлагается следующая технология загрузки:

- установка диска 3 на верхнюю часть горючего элемента 5 в корпусе газогенератора 4;

- вставка на сборку технологической крышки 2, упирающейся в смонтированный выше диск (дополнительная опора для диска от смещения);

- установка этой сборки донной частью ГГ в кондуктор. Количество одновременно монтируемых сборок определяется масштабами производства и наличием необходимого оборудования (вибростенда, его мощности, параметрами кондуктора);

- виброзагрузка окислителя в корпус ГГ с помощью кондуктора;

- демонтаж сборок ГГ от кондуктора после загрузки окислителем;

- на готовые сборки ГГ монтируются днища 1 и далее ГГ направляются для дальнейшего использования (на склад или к потребителю). Использование газогенератора по назначению предполагает замену технологической крышки на воспламеняющее устройство 7. Такие мероприятия повышают промышленную безопасность их применения. С учетом прототипа диск может быть в виде круга, в виде квадрата или шестигранника.

Источники информации

1. Карасев Ю.Г., Бака Н.Т. Природный камень. Добыча блочного и стенового камня. Санкт-Петербургский горный институт. СПб, 1997. 428 с.

2. Нефедов М.А. Направленное разрушение горных пород взрывом. СПб.: Издательство С.-Петербургского университета, 1991. 188 с.

Изобретение относится к горным работам, осуществляемым, например, при отбойке блочного камня, осторожном разрушении природных и искусственных объектов, добыче драгоценных и полудрагоценных камней в щадящем режиме. Устройство включает корпус, размещенный в нем горючий элемент со сквозными вдоль оси каналами, заполненными окислителем. На поверхности торцевой части горючего элемента со стороны воспламенительного устройства установлен диск диаметром, превышающим внутренний диаметр корпуса на 0,5-1,0 мм. Диск выполнен из стойкого к термоокислительному старению материала. Повышается надежность и стабильность работы. 1 з.п. ф-лы, 1 ил.

1. Газогенератор для направленного разрушения горных пород, включающий корпус и размещенный в нем горючий элемент со сквозными вдоль оси каналами, заполненными окислителем, отличающийся тем, что на поверхности торцевой части горючего элемента со стороны воспламенительного устройства установлен диск диаметром, превышающим внутренний диаметр корпуса газогенератора на 0,5-1,0 мм.

2. Газогенератор по п.1, отличающийся тем, что диск выполнен из стойкого к термоокислительному старению материала при длительном контакте с окислителем, например полиэтилена.

| ГАЗОГЕНЕРАТОР ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 2002 |

|

RU2211923C1 |

| СПОСОБ РАЗРУШЕНИЯ ПРИРОДНЫХ И ИСКУССТВЕННЫХ ОБЪЕКТОВ | 1998 |

|

RU2153069C1 |

| ГОРЮЧИЙ РЕАГЕНТ ГАЗОГЕНЕРАТОРА ДЛЯ БУРОВЗРЫВНЫХ РАБОТ | 2002 |

|

RU2211924C1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ТВЕРДЫХ ПОРОД ИЛИ БЕТОНА | 2010 |

|

RU2422637C1 |

| СПОСОБ РАЗРУШЕНИЯ ТВЕРДЫХ СКАЛЬНЫХ ПОРОД ИЛИ БЕТОНА (ВАРИАНТЫ) | 2009 |

|

RU2402745C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ | 2005 |

|

RU2296270C1 |

Авторы

Даты

2013-03-20—Публикация

2011-08-10—Подача