Настоящая заявка на патент является частично продолжающей заявку на патент США с серийным 09/170578, В. Novich et al., под названием "Армированные стекловолокном ламинаты, электронные платы и способы компоновки ткани", зарегистрированную 13 октября 1998 г., которая в свою очередь является частично продолжающей заявку на патент США с серийным 09/130270, В. Novich et al., под названием "Армированные стекловолокном ламинаты, электронные платы и способы компоновки ткани", зарегистрированную 6 августа 1998 г. , делопроизводство по которой в настоящее время прекращено, которая является частично продолжающей заявку на патент США с серийным 09/034525, В. Novich et al. , под названием "Покрытые неорганическим смазочным материалом пряди стекловолокон и включающие их изделия", зарегистрированную 3 марта 1998 г., делопроизводство по которой в настоящее время прекращено. Эта заявка также является частично продолжающей заявку на патент США с серийным 09/170780, В. Novich et al., под названием "Покрытые неорганическим смазочным материалом пряди стекловолокон и включающие их изделия", зарегистрированную 13 октября 1998 г., которая в свою очередь является частично продолжающей заявку на патент США с серийным 09/034525, В. Novich et al., под названием "Покрытые неорганическим смазочным материалом пряди стекловолокон и включающие их изделия", зарегистрированную 3 марта 1998 г. , в настоящее время отозванную. Настоящая заявка также является частично продолжающей заявку на патент США с серийным 09/170781, В. Novich et al., под названием "Пряди стекловолокон, покрытые теплопроводными неорганическими твердыми частицами, и включающие эти пряди изделия", зарегистрированную 13 октября 1998 г., которая в свою очередь является частично продолжающей заявку на патент США с серийным 09/034663, зарегистрированную 3 марта 1998 г., в настоящее время отозванную.

Настоящая заявка на патент является родственной заявкой по отношению к заявке на патент США с серийным 09/170579, В. Novich et al., под названием "Способы замедления вызываемого трением износа прядей стекловолокон", зарегистрированной 13 октября 1998 г., которая является частично продолжающей заявку на патент США с серийным 09/034078, зарегистрированную 3 марта 1998 г., в настоящее время отозванную; к заявке на патент США с серийным 09/170566, В. Novich et al., под названием "Пропитанные пряди стекловолокон и включающие их изделия", зарегистрированной 13 октября 1998 г., которая является частично продолжающей заявку на патент США с серийным 09/034077, зарегистрированную 3 марта 1998 г., в настоящее время отозванную; и к заявке на патент США с серийным 09/170565, В. Novich et al., под названием "Покрытые неорганическими частицами стекловолоконные пряди и включающие их изделия", зарегистрированной 13 октября 1998 г., которая в свою очередь является частично продолжающей заявку на патент США с серийным 09/034056, зарегистрированную 3 марта 1998 г., в настоящее время отозванную.

Настоящая заявка на патент заявляет права на предварительные заявки на патент США 60/133075, зарегистрированную 7 мая 1999 г.; 60/133076, зарегистрированную 7 мая 1999 г., и 60/146337, зарегистрированную 30 июля 1999 г.

Настоящее изобретение относится главным образом к армированным ламинатам для электронных плат, и более конкретно, к ламинатам, содержащим тканые материалы из стекловолокон, имеющих покрытие, совместимое с полимерными материалами матрицы ламината и придающее ламинату улучшенные характеристики, связанные с его сверлением.

Электронные платы, как правило, изготавливают из ламинированных слоев пропитанной полимером ткани, состоящей из армирующих волокон, таких как стекловолокна, которые придают плате стабильность размеров, что позволяет сохранять целостность смонтированных на ней электронных схем. В ламинате проделывают отверстия путем сверления через слои ламината или основу платы, чтобы соединить между собой электронные схемы, расположенные на разных плоскостях ламината. Установлено, что твердость стекловолокон ламината и тепло, образующееся во время сверления, могут ускорить износ режущей кромки сверла. В результате сверлом можно будет просверлить меньшее количество отверстий до его замены и/или заточки режущей кромки сверла, а общий срок полезной службы инструмента сокращается. Кроме того, установлено, что ускоренный износ режущей кромки сверла также оказывает влияние на точность расположения отверстий и, в частности, выходного конца отверстий, просверленного через ламинат. Для снижения эффекта износа сверл патент US 5593767 описывает, например, оптоволоконную ткань, которая пропитывается термореактивной смолой. Этот ламинат может использоваться в производстве печатных плат, при работе с которыми снижается износ сверл.

Как правило, стекловолокна, из которых состоят эти армированные ткани ламинатов, во время изготовления волокон покрывают аппретирующей композицией с целью защиты волокон от абразивного истирания во время последующих технологических операций. Например, для защиты волокон от истирания друг о друга и об оборудование во время изготовления ткани применяют аппретирующие композиции, основанные на крахмале и масле, которые могут увеличить ломкость волокон. Для уменьшения абразивного истирания к аппретирующим композициям добавляют органические смазочные материалы, такие как производные алкилимидазолина и амидзамещенные полиэтиленимины. Однако такие органические смазочные материалы могут разрушиться в процессе дальнейших технологических операций или могут привести к нежелательным побочным реакциям с другими компонентами аппрета или с компонентами материала матрицы. Кроме того, многие обычно используемые компоненты аппрета могут оказать отрицательное влияние на сцепление между стекловолокнами и материалом матрицы, например крахмалы, которые обычно используют в качестве пленкообразователей в текстильных аппретах, как правило, не совместимы с полимерным материалом матрицы ламината. Чтобы не допустить несовместимости между стекловолокнами и материалами матрицы, композицию покрытия или аппретирующую композицию, как правило, удаляют с тканого полотна до ламинирования путем термического разложения компонентов аппрета (что называется тепловой обработкой или обезжириванием) или путем промывки ткани водой или другим раствором. Обычный способ теплообработки включает нагревание ткани при 380oС в течение 60-80 часов. Очищенную ткань затем вновь покрывают кремнийорганическим (силановым) аппретом, чтобы улучшить сцепление между стекловолокном и полимером матрицы.

Прочность стекловолокон, а точнее прочность ламината на изгиб может быть значительно уменьшена этими операциями по очистке ткани. Тепловая чистка стекловолокон с высоким содержанием кремнезема, таких как волокон из D-стекла, S-стекла и Q-стекла, особенно нежелательна, из-за того что при этом происходит потеря прочности и обесцвечивание.

В данной области техники описано много композиций для покрытия стекловолокон, требующих тепловой или водной очистки перед использованием стекловолокон в качестве армирующих элементов в композите или ламинате. Японская заявка на патент 9-208268 описывает ткань, имеющую нити, полученные из стекловолокон, покрытых сразу же после прядения крахмалом или синтетическим полимером, а также составляющими 0,001-20,0 мас.% частицами неорганических веществ, таких как коллоидный кремнезем, карбонат кальция, каолин и тальк. Перед изготовлением ламината необходимо провести тепловое или водное обезжиривание.

В патенте США 5286562 описывается текстильная прядь для сетчатых изделий, которая пригодна для ткания на пневматических ткацких станках и которая имеет покрытие, включающее по меньшей мере 45 мас.% воска, смазочных материалов, поливинилпирролидона и кремнийорганических аппретов. В патенте США 5038555 описываются крученые пучки стекловолокон для сетчатых изделий, покрытые водной композицией химикатов, включающей эпоксидный пленкообразователь, эмульгатор, смазочный материал, органофункциональный металлический аппрет, поливинилпирролидон, полиэтилен и воду.

Для того чтобы избежать тепловой очистки стекловолоконной ткани, японская заявка на патент 8-119682 предлагает агент для первичного аппретирования стекловолокон, содержащий водорастворимую эпоксидную смолу и имеющий рН от 5,5 до 7,5, который облегчает удаление аппрета с помощью воды. Сходным образом, в патенте США 5236777 описываются способы получения стеклоткани для армирования полимера путем покрытия стеклянных нитей композицией для первичного аппретирования, содержащей по меньшей мере один водорастворимый пленкообразователь, выбранный из группы, состоящей из аминмодифицированной эпоксидной смолы, эпоксидной смолы с добавкой этиленоксида и бисфенола А с добавкой этиленоксида, кремнийорганического аппрета и смазочного материала, а также промывку нитей водой для уменьшения количества первичного аппрета до величины, составляющей менее 0,25 мас.% от LOI (потери при прокаливании), и обработку составом для вторичного аппретирования. В японской заявке на патент 9-268034 описываются связующие вещества для нитей из некрученых стекловолокон, включающие водорастворимое соединение уретана и/или водорастворимый эпоксидный продукт, модифицированный в результате реакции присоединения с многоатомным спиртом.

В патенте США 4933381 описывается совместимая с полимерами аппретирующая композиция для стекловолокон, содержащая эпоксидный пленкообразователь, неионный смазочный материал, катионный смазочный материал, кремнийорганический аппрет и кислоту, такую как уксусная кислота или лимонная кислота.

Японская заявка на патент 8-325950 описывает аппрет для стекловолокон, включающий в качестве существенных компонентов поливинилпирролидон, водорастворимую эпоксидную смолу с добавкой амина и кремнийорганический аппрет, не требующий теплового удаления с готовой стеклоткани.

Японская заявка на патент 7-102483 описывает состав для вторичного аппретирования нитей основы для стекловолокон, предназначенных для изготовления стеклоткани, не требующий теплового обезжиривания. Этот состав для вторичного аппретирования нитей основы состоит главным образом из поливинилпирролидона и содержит добавку, такую как полиэтиленоксид с высокой молекулярной массой. В качестве связующего компонента может быть включена водорастворимая эпоксидная смола.

Желательно иметь инертный смазочный материал для ингибирования абразивного истирания стекловолокон, который заметно не разрушается во время технологических операций, улучшает сверлимость ламината, включающего стекловолокно, и совместим с полимерными материалами матрицы. Однако использование неорганических материалов главным образом сфокусировано на наполнителях для модификации основных физических свойств композитов, а не на повышении устойчивости армирующих волокон к абразивному истиранию.

Патент США 4869954 описывает листообразный теплопроводный материал, полученный из уретанового связующего материала, отвердителя и теплопроводных наполнителей, таких как оксид алюминия, нитрид алюминия, нитрид бора, оксид магния, оксид цинка и различные металлы (см. графу 2, строки 62-65, и графу 4, строки 3-10). Один или более слоев материала основы платы, такого как стекловолоконная ткань, могут быть включены в теплопроводный материал.

Патент США 3312569 описывает прилипание частиц глинозема к поверхностям стекловолокон, а японская заявка на патент 9-208268, как указывалось ранее, описывает ткань, имеющую нити, полученные из стекловолокон, покрытых сразу же после прядения крахмалом или синтетическим полимером, а также неорганическими частицами, такими как коллоидный кремнезем, карбонат кальция, каолин и тальк, для улучшения проникновения полимера между армирующими стекловолокнами во время изготовления композита. Однако значения твердости по Мосу для глинозема и кремнезема выше, чем около 9 и около 71 (1 См. публикации R. Weast (Ed. ), Handbook of Chemistry and Physics, CRC Press (1975), на странице F-22, и H.Katz et al. (Ed.), Handbook of Fillers and Plastics (1987), на странице 28, которые включены в настоящее описание в качестве ссылки.) соответственно, что может привести к абразивному истиранию более мягких стекловолокон.

Патент США 5541238 описывает волокно для армирования термопластических или термореактивных композитов, покрытых посредством вакуумного напыления или с использованием плазменного процесса одним слоем ультратонкого материала, такого, как неорганические оксиды, нитриды, карбиды, бориды, металлы и их комбинации, имеющего средний диаметр частиц в 0,005-1 микрометр. Однако ограниченное распространение и экологические соображения делают использование способов вакуумного напыления и плазменного процесса в условиях фильерной выработки стекловолокон непрактичным.

Патент СССР 859400 описывает пропитывающую композицию для изготовления ламинатов из стеклоткани, причем композиция содержит спиртовой раствор фенолформальдегидного полимера, графит, дисульфид молибдена, поливинилбутирал и поверхностно-активное вещество. Летучие спиртовые растворители нежелательны для применений, связанных с выработкой стекловолокон.

Патент США 5217778 описывает сухую фрикционную накладку на муфты, включающую композитную нить из стекловолокон, металлическую проволоку и полиакрилонитриловые волокна, которые пропитаны и покрыты теплоотверждаемым цементом или системой связующего материала. Связующий материал может включать фрикционные частицы, такие как сажу, графит, оксиды металлов, сульфат бария, силикат алюминия, частицы размолотой резины, размолотые органические полимеры, полимеризованное масло из орехов кэшью, глину, кремнезем или криолит (см. графу 2, строки 55-56), для модификации фрикционных характеристик композита.

Существует необходимость в смазывающих покрытиях для стекловолокон, совместимых с различными полимерными материалами матрицы, которые уменьшали бы износ наконечника сверла и повышали точность расположения просверленных отверстий. Кроме того, особо желательным было бы, чтобы покрытие было также совместимым с современным пневматическим ткацким оборудованием для повышения его производительности.

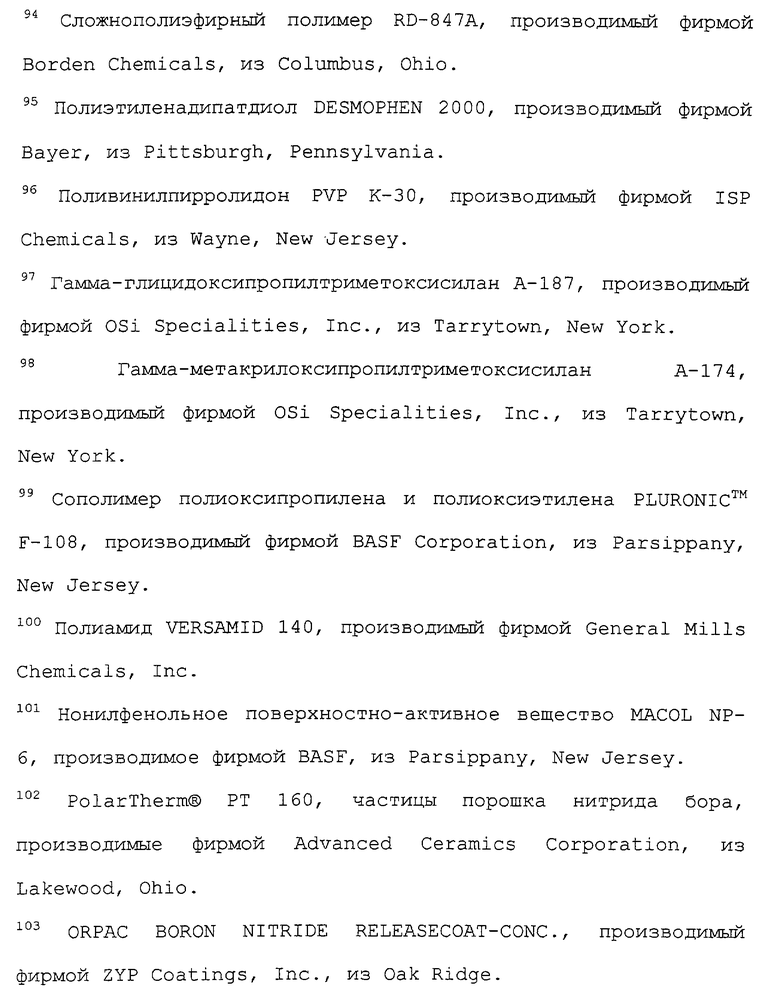

Один из аспектов настоящего изобретения представляет собой препрег (полуфабрикат) для основы электронных плат, включающий: (а) полимерный материал матрицы; и (b) ткань, включающую прядь, состоящую из стекловолокон, при этом по меньшей мере часть ткани имеет покрытие, совместимое с материалом полимерной матрицы, а препрег имеет процент износа режущей кромки сверла, составляющий не более 32%, что определяют после просверливания 2000 отверстий через стопку из 3 ламинатов, причем каждый ламинат включает восемь препрегов при плотности расположения отверстий в 62 отверстия на квадратный сантиметр и при подаче на оборот в 0,001 при использовании сверла из карбида вольфрама диаметром 0,46 мм. Настоящее изобретение также касается ламината, включающего этот препрег.

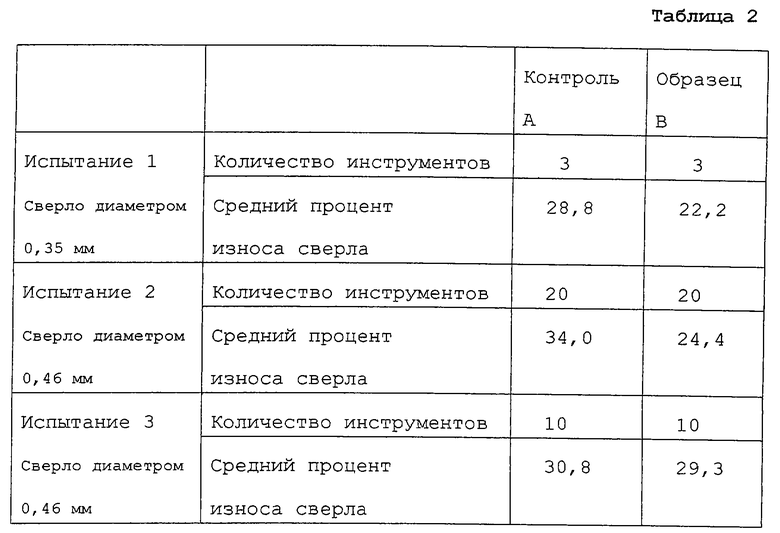

Другой аспект настоящего изобретения представляет собой препрег для основы электронных плат, включающий: (а) полимерный материал матрицы; и (b) тканое армированное полотно, включающее стекловолокна, причем по меньшей мере часть ткани имеет покрытие, совместимое с материалом полимерной матрицы, а препрег имеет величину расстояния отклонения просверленных отверстий, составляющую не более 36 микрометров, определенную после просверливания 2000 отверстий через стопку из 3 ламинатов при плотности расположения отверстий в 62 отверстия на квадратный сантиметр и при подаче на оборот в 0,001 при использования сверла диаметром 0,46 мм из карбида вольфрама. Настоящее изобретение также касается ламината, включающего этот препрег.

Предшествующее краткое описание настоящего изобретения, а также нижеследующее подробное описание предпочтительных вариантов его осуществления будут более понятны при их совместном рассмотрении с прилагаемыми чертежами. На чертежах:

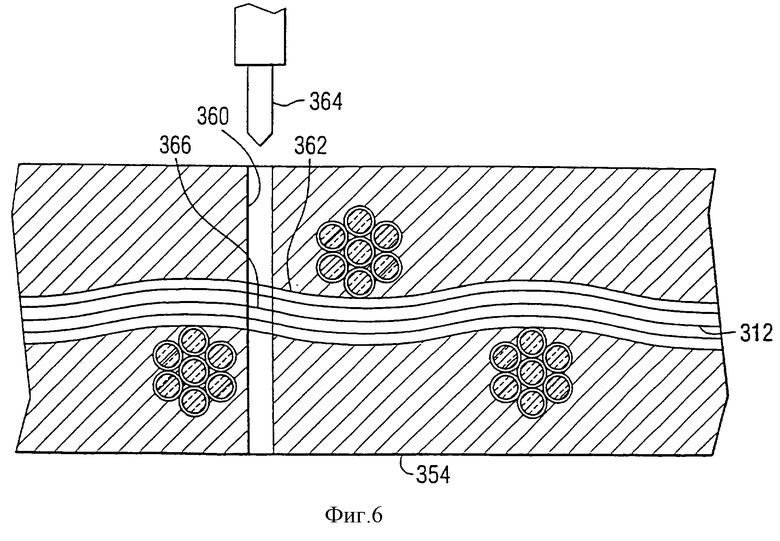

фиг. 1 представляет собой поперечное сечение армированного ламината в соответствии с настоящим изобретением;

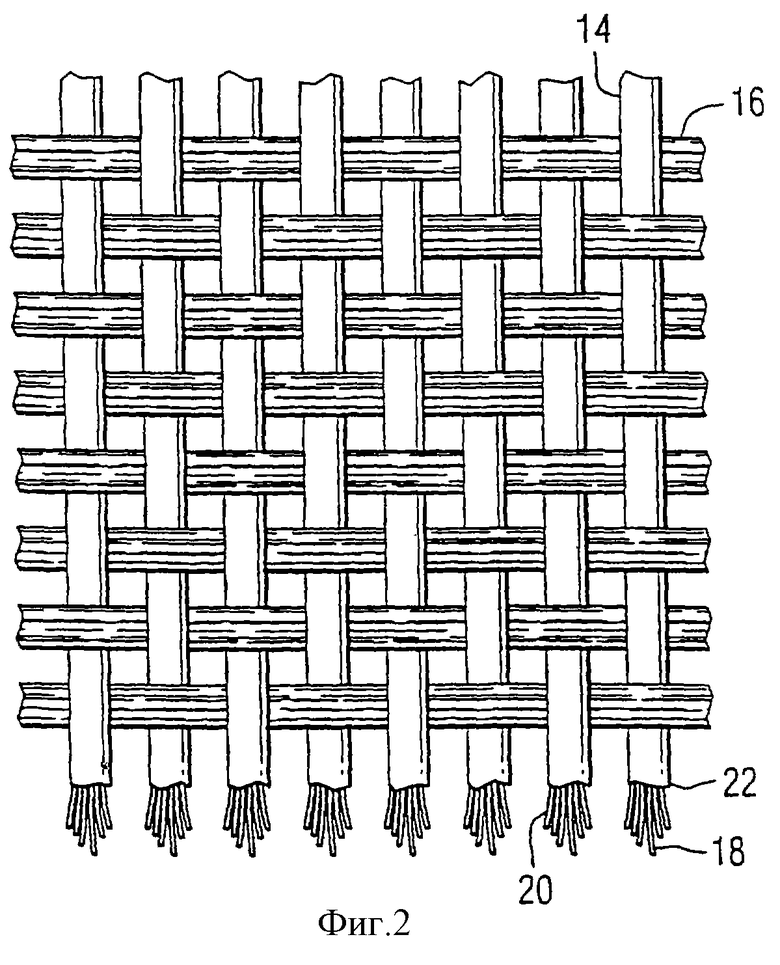

фиг. 2 представляет собой вид сверху одного из вариантов ткани, включающей свойства настоящего изобретения;

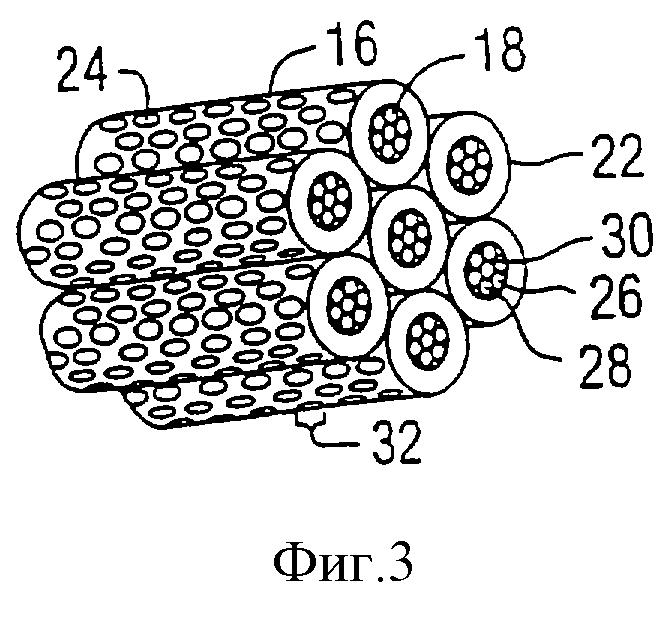

фиг.3 представляет собой перспективу пряди волокон с покрытием в соответствии с настоящим изобретением;

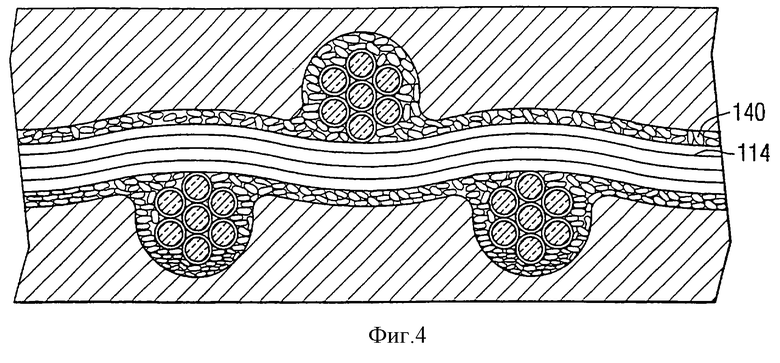

фиг. 4 представляет собой поперечное сечение альтернативного варианта армированного ламината в соответствии с настоящим изобретением;

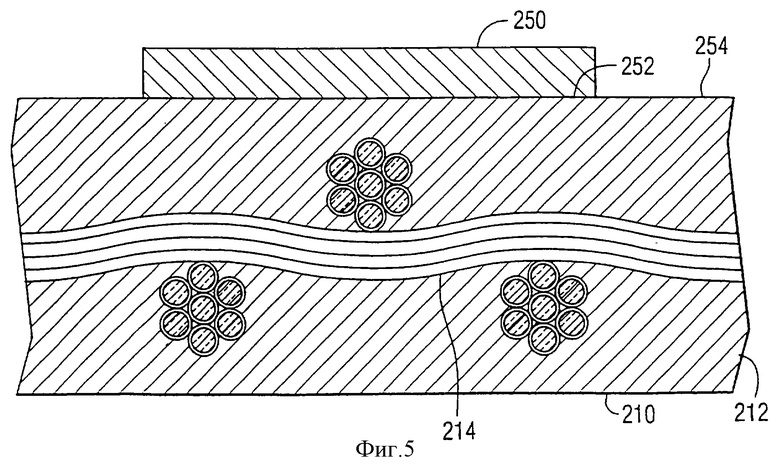

фиг. 5 представляет собой поперечное сечение основы электронных плат в соответствии с настоящим изобретением;

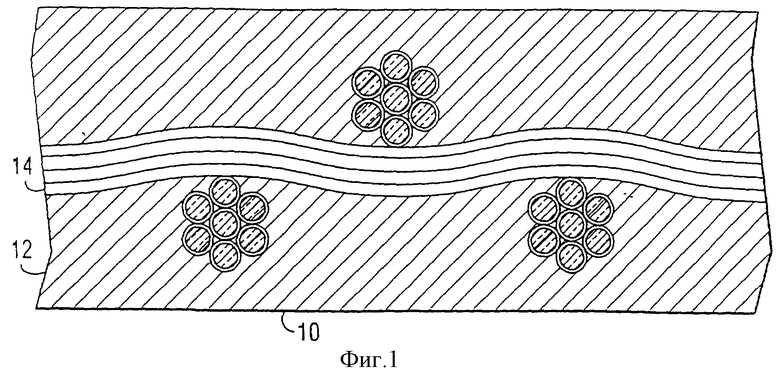

фиг. 6 представляет собой схематическое изображение способа получения отверстия в слое ткани основы электронной платы;

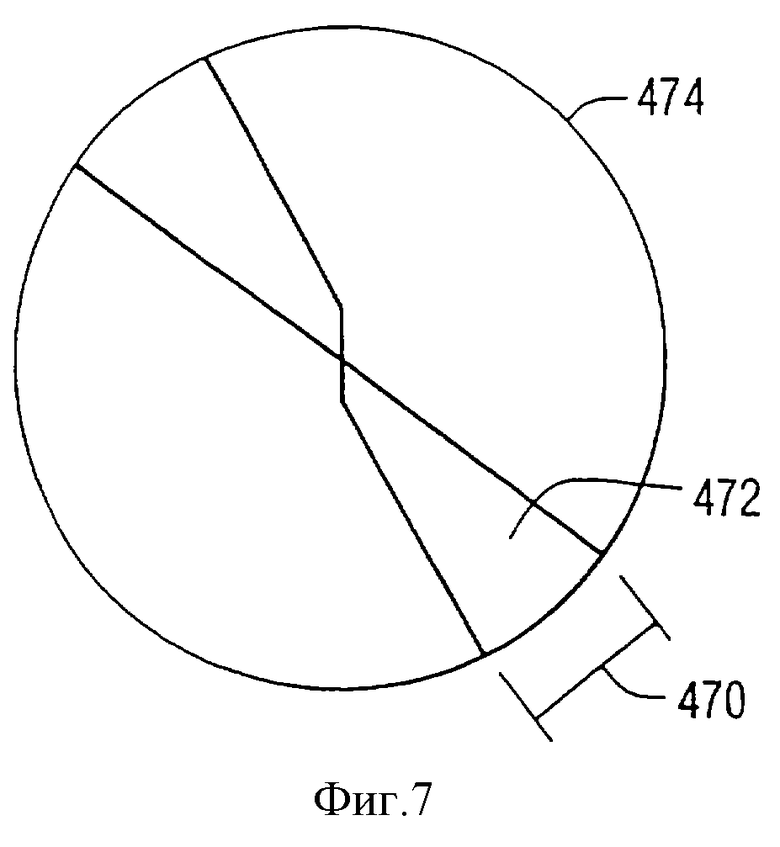

фиг. 7 представляет собой вид с торца сверла, показывающий первичную режущую кромку;

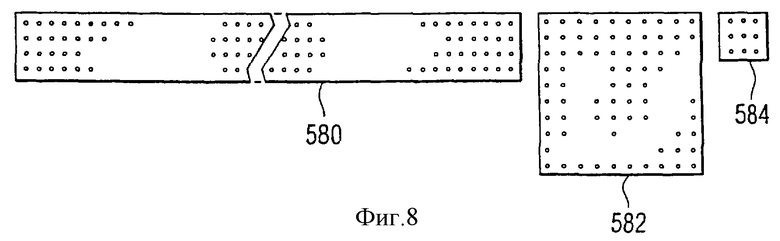

фиг.8 представляет собой схему расположения просверленных отверстий.

Ламинаты по настоящему изобретению армированы тканью, включающей пряди волокон с покрытием, и предпочтительно тканым полотном, включающим пряди стекловолокон с покрытием, которые придают ламинату низкий коэффициент теплового расширения, хорошую прочность на изгиб, теплоустойчивость, гидролитическую устойчивость, низкую корродируемость и низкую реактивность в присутствии высокой влажности, реактивных кислот и щелочей. Пряди волокон с покрытием совместимы с различными полимерными материалами матрицы, что может устранить необходимость в тепловой или водной очистке стекловолоконной ткани перед ламинированием.

Другое значительное преимущество ламинатов по настоящему изобретению состоит в том, что они демонстрируют улучшенную сверлимость, т.е. уменьшенный износ режущей кромки сверла и/или повышенную точность расположения просверленных отверстий, особенно в случае, если ламинат используют в качестве основы электронных плат. Термин "основа электронных плат", как он используется в настоящем описании, обозначает структуру, которая механически поддерживает и/или электрически соединяет между собой элементы, включая, но не ограничиваясь нижеперечисленным, активные электронные компоненты, пассивные электронные компоненты, печатные платы, интегральные схемы, полупроводниковые устройства и другие элементы аппаратных средств, связанные с вышеперечисленными элементами, включая, но не ограничиваясь нижеперечисленным, соединители, розетки, зажимы и теплоотводы.

Другое преимущество ламинатов по настоящему изобретению состоит в том, что их можно изготовить из стекловолокон, подходящих для использования в процессе пневматического ткания. В данном описании термин "пневматическое ткание" обозначает тип ткания полотна, в котором нить утка вставляют в зев ткацкого станка с помощью струи сжатого воздуха, поступающей из одного или более воздушных жиклеров.

На фиг. 1, где одинаковыми позициями обозначены одинаковые элементы, показан ламинат 10 по настоящему изобретению. Ламинат 10 включает полимерный материал 12 матрицы (подробно описываемый ниже), который усилен армирующей тканью 14. Ткань 14 может представлять собой тканое или нетканое полотно, такое как (не ограничиваясь нижеперечисленным) вязаное полотно или мат, полученные с помощью любого подходящего способа, такого как вязание, ткание или изготовление матов. Предпочтительно ткань 14 представляет собой тканое полотно, полученное в процессе пневматического ткания, хорошо известного специалистам в данной области техники. Ламинат 10 также может представлять собой ламинат с однонаправленной ориентацией волокон, в котором большинство волокон, нитей и прядей в каждом слое ткани ориентированы в одном и том же направлении.

Как правило, ламинат включает множество препрегов, причем каждый препрег включает ткань 14 и частично отверждаемую полимерную матрицу 12, что будет подробно описано ниже. Количество препрегов в ламинате может составлять от одного до около 40. Для того чтобы фигуры были более понятны, в ламинате 10 показан только один препрег.

На фиг. 2 и 3 видно, что ткань 14 включает одну или более прядей 16 волокон с покрытием. В данном описании термин "прядь" обозначает множество индивидуальных волокон. Термин "волокно" обозначает индивидуальную нить.

Стекловолокна 18 можно получить из любого типа волокнообразующих композиций стекла, известных специалистам в данной области техники, включая стекловолокна, получаемые из таких волокнообразующих композиций стекла, таких как "Е-стекло", "А-стекло", "С-стекло", "D-стекло", "Q-стекло", "R-стекло", "3-стекло" и производные Е-стекла. В данном описании термин "волокнообразующий" обозначает материал, из которого можно сформировать непрерывную элементарную нить, волокно, прядь или нить. Термин "производные Е-стекла" в данном описании обозначает композиции, включающие малые количества фтора и/или бора, а предпочтительно не содержащие фтора и/или бора. Кроме того, в данном описании выражение "малые количества" обозначает количество менее чем около 1 мас.% фтора и менее чем около 5 мас.% бора. Примерами других волокнообразующих стекломатериалов, пригодных для применения в настоящем изобретении, являются базальт и минеральная вата. Предпочтительные стекловолокна получают из Е-стекла и из производных Е-стекла. Такие композиции хорошо известны специалистам в данной области техники, и их дальнейшее обсуждение в настоящем описании не представляется необходимым. Стекловолокна по настоящему изобретению можно получить любым подходящим способом, известным в данной области техники и предназначенным для получения стекловолокон. Например, стекловолокна можно получить путем формовки волокон непосредственно из расплавленного стекла или путем формовки из расплавленных стеклянных шариков. В случае операции формовки волокон непосредственно из стекла сырьевые материалы объединяют, плавят и гомогенизируют в печи для варки стекла. Расплавленное стекло движется из печи в копильник и в устройства для выработки волокон, где их превращают в непрерывные стекловолокна. В случае операции формовки волокон из расплавленных стеклянных шариков куски стекла или стеклянные шарики, имеющие желаемую композицию готового стекла, предварительно формуют и подают в фильеры, где их плавят и превращают в непрерывные стекловолокна. Если используют предварительную варку, то стеклянные шарики подают сначала в устройство для предварительной варки, плавят, затем расплавленное стекло подают в устройство для выработки волокон, где стекло превращается в непрерывные волокна. В настоящем изобретении стекловолокна предпочтительно получают путем формовки непосредственно из расплавленного стекла. Дополнительную информацию относительно композиций стекла и способов получения стекловолокон см. в публикациях K.Loewenstein, The Manufacturing Technology of Glass Fibres (3d Ed. 1993) на страницах 30-44, 47-60, 115-122 и 126-135, патенты США 4542106 и 5789329, а также в спецификации IPC-EG-140 "Specification for Finished Fabric Woven from 'E' Glass for Printed Boards", The Institute for Interconnecting and Packaging Electronic Circuits (June 1997), на странице 1, которые включены в настоящее описание в качестве ссылок.

Стекловолокна могут иметь номинальный диаметр элементарной нити от около 3,0 до около 35,0 микрометров (в соответствии с типами элементарных нитей, обозначенных буквами от В до U и выше), и предпочтительно они имеют номинальный диаметр элементарной нити от около 5,0 до около 30,0 микрометров. Для тонконитевых применений средний номинальный диаметр элементарной нити предпочтительно составляет от около 5 до около 7 микрометров. Количество волокон на прядь может составлять от около 2 до около 15000, а предпочтительно от около 100 до около 7000. Дополнительную информацию, касающуюся номинальных диаметров элементарных нитей, а также обозначений стекловолокон, см. в публикации Loewenstein на страницах 25 и 27, которая включена в настоящее описание в качестве ссылки.

Кроме стекловолокон, прядь 16 с покрытием может также включать волокна 20, полученные из других волокнообразующих неорганических материалов, волокнообразующих органических материалов, а также из их смесей и комбинаций. Неорганические и органические материалы могут быть как искусственного, так и натурального происхождения. Специалистам в данной области техники понятно, что волокнообразующие неорганические и органические материалы могут также представлять собой полимерные материалы. В данном описании термин "полимерные материалы" обозначает материал, представленный макромолекулами, состоящими из длинных цепей атомов, связанных вместе, которые могут переплетаться в растворе или в твердом состоянии2 (2 James Mark et al., Inorganic Polymers, Prentice Hall Polymer Science and Engineering Series, (1992), на стр. 1, включено в настоящее описание в качестве ссылки.).

Не ограничивающие объем настоящего изобретения примеры подходящих нестеклянных волокнообразующих неорганических материалов включают керамические материалы, такие как карбид кремния, уголь, графит, муллит, оксид алюминия и пьезоэлектрические керамические материалы. Не ограничивающие объем настоящего изобретения примеры подходящих органических волокнообразующих материалов включают хлопок, целлюлозу, натуральную резину, лен, рами, коноплю, сизаль и шерсть. Не ограничивающие объем настоящего изобретения примеры подходящих органических полимерных волокнообразующих материалов включают материалы, полученные из полиамидов (такие как нейлон и арамиды), термопластические полиэфиры (такие как полиэтилентерефталат и полибутилентерефталат), акрилы (такие как полиакрилонитрилы), полиолефины, полиуретаны и виниловые полимеры (такие как поливиниловый спирт). Нестеклянные волокнообразующие материалы, пригодные для применения в настоящем изобретении, а также способы получения и технологической обработки таких волокон подробно описаны в книге Encyclopedia of Polymer Science and Technology у Vol. 6 (1967) на страницах 505-712, которая включена в настоящее описание в качестве ссылки. Понятно, что смеси или сополимеры любых вышеупомянутых материалов и комбинации волокон, полученных из любых вышеупомянутых материалов, также можно использовать для настоящего изобретения, по желанию.

Настоящее изобретение далее будет описано главным образом в контексте стекловолоконных прядей, хотя специалистам в данной области техники понятно, что прядь 16 может дополнительно включать одно или более нестеклянных волокон, описанных выше.

Хотя это и не ограничивает объем настоящего изобретения, в варианте осуществления ткани 14, показанном на фиг.2, по меньшей мере одно, а предпочтительно все волокна 18 пряди 16 покрыты слоем 22 композиции покрытия, нанесенной по меньшей мере на часть поверхности волокон 18 для защиты поверхности волокна от абразивного истирания во время технологических операций и для уменьшения поломок волокон. Предпочтительно композицию покрытия наносят на всю внешнюю поверхность или на периферию каждого из волокон 18 пряди 16, как показано на фиг.3.

Композиции покрытий по настоящему изобретению присутствуют на волокнах в виде композиции для первичного аппретирования (что предпочтительно), композиции для вторичного покрытия, нанесенной на аппретирующую композицию, и/или в виде третичного или наружного покрытия, по желанию. В настоящей заявке термины "аппрет", "аппретированный" или "аппретирующий" относятся к композиции покрытия, наносимой на волокна сразу после их получения. В альтернативном варианте осуществления изобретения термины "аппрет", "аппретированный" или "аппретирующий" дополнительно относятся к композиции покрытия (также известной как "отделочный аппрет"), которую наносят на волокна после того, как по меньшей мере часть композиции, а как правило, вся обычная композиция первичного покрытия удалена с помощью тепловой обработки, обработки водой или химической обработки, т.е. к отделочному аппрету, который наносят на ничем не покрытые стекловолокна, включенные в ткань. Термин "вторичное покрытие" относится к композиции покрытия, которую наносят вторично на одну или множество прядей после нанесения аппретирующей композиции, и предпочтительно после того, как она хотя бы частично высушена. Это покрытие можно наносить на волокна до того, как волокна включены в ткань, либо после включения волокон в ткань, т.е. путем покрытия ткани.

Композиции покрытий, применяющиеся в настоящем изобретении, преимущественно представляют собой водные композиции покрытий. Хотя это и не является предпочтительным по соображениям безопасности, композиции покрытий могут также содержать летучие органические растворители, такие как спирт или ацетон, при необходимости, но предпочтительно они не содержат таких растворителей.

Композиция покрытия, применяющаяся в настоящем изобретении, включает один или более полимерных материалов, таких как термореактивные материалы или термопластические материалы, которые являются совместимыми с полимерным материалом 12 матрицы ламината 10, т.е. компоненты композиции покрытия улучшают характеристики промокаемости и пропитываемости материала матрицы на прядях волокон и обеспечивают необходимые физические свойства композита. Предпочтительно полимерные материалы образуют в основном непрерывную пленку после нанесения их на поверхность волокон 18. Полимерные материалы могут быть водорастворимыми, эмульгируемыми, диспергируемыми и/или отверждаемыми. В настоящем описании фраза "совместимая с полимерными материалами матрицы" означает, что компоненты композиции покрытия, наносимой на стекловолокна, улучшают характеристики промокаемости и пропитываемости материала матрицы на прядях волокон, обеспечивают необходимые физические свойства композита, химически совместимы с полимерным материалом матрицы, обеспечивают хорошую гидролитическую устойчивость, т. е. устойчивость к перемещению воды вдоль границы раздела между поверхностью волокна и материалом матрицы, а также обозначает, что компоненты покрытия (или выбранные компоненты покрытия) не требуют удаления перед включением покрытых волокон в полимерный материал матрицы. Мера проникновения полимерного материала матрицы через мат или ткань называется "промокаемостью". Мера текучести полимерного материала матрицы через стекловолоконные пряди с получением по существу полного обволакивания всей поверхности каждого стекловолокна полимерным материалом матрицы называется "пропитываемостью".

В одном из вариантов осуществления изобретения композиция покрытия, нанесенная на волокна 18, включенные в ламинат 10, включает один или более полимерных пленкообразующих материалов, совместимых с термореактивными материалами матрицы, такими как используемые для получения ламинатов для печатных плат или монтажных плат (далее здесь по отдельности или вместе называемых "электронными платами"), например, с такими как эпоксидные смолы FR-4, которые представляют собой многофункциональные эпоксидные смолы, а в одном из конкретных вариантов осуществления изобретения используются двухфункциональные бромированные эпоксидные смолы и полиимиды. См. публикацию 1 Electronics Materials Handbook, ASM International (1989) на страницах 534-537, которая включена в настоящее описание в качестве ссылки.

Не ограничивающие объем настоящего изобретения примеры подходящих полимерных пленкообразующих материалов включают термопластические полимерные материалы, такие как термопластические сложные полиэфиры, виниловые полимеры, полиолефины, полиамиды (например, алифатические полиамиды или ароматические полиамиды, такие как арамид), термопластические полиуретаны, акриловые полимеры и их смеси, совместимые с термореактивным материалом матрицы. Не ограничивающие объем настоящего изобретения примеры термопластических сложных полиэфиров включают DESMOPHEN 2000 и DESMOPHEN 2001KS, оба из которых выпускаются фирмой Вауеr из Pittsburgh, Pennsylvania, сложнополиэфирный полимер RD-847A, производимый фирмой Borden Chemicals из Columbus, Ohio, и полимер DYNAKOLL SI 100, производимый фирмой Eka Chemicals AB, Швеция. Подходящие полиамиды включают продукты VERSAMID, производимые фирмой General Mills Chemicals, Inc. Подходящие термопластические полиуретаны включают WITCOBOND® W-290H, производимый фирмой Witco Chemical Corp., из Чикаго, Иллинойс, и полиуретановый латекс RUCOTHANE® 2011L, производимый фирмой Ruco Polymer Corp., из Hicksville, New York.

He ограничивающие объем настоящего изобретения примеры подходящих термореактивных полимерных материалов включают термореактивные сложные полиэфиры, эпоксидные материалы, виниловые сложные эфиры, фенопласты, аминопласты, термореактивные полиуретаны и их смеси, которые совместимы с термореактивным материалом матрицы. Подходящие термореактивные сложные полиэфиры могут включать сложные полиэфиры STYPOL, производимые фирмой Cook Composites and Polymers, из Port Washington, Wisconsin, и сложные полиэфиры NEOXIL, производимые фирмой DSM B.V., из Como, Италия.

Подходящие для данного изобретения эпоксидные материалы содержат в своей молекуле по меньшей мере одну эпоксильную или оксирановую группу, такие как полиглицидиловые эфиры многоатомных спиртов или тиолы. Примеры подходящих эпоксидных полимеров включают эпоксидные смолы EPON® 826 и EPON® 880, которые представляют собой эпоксифункциональные полиглицидиловые эфиры бисфенола А, производимые фирмой Shell Chemical Company, из Хаустона, Техас. В одном из вариантов осуществления композиции покрытия эта композиция покрытия по существу не содержит эпоксидных материалов, т.е. содержит менее чем около 5 мас. % эпоксидных материалов, а более предпочтительно - менее чем около 2 мас.%.

В одном из не ограничивающих объем настоящего изобретения вариантов осуществления композиции покрытия композиция покрытия включает один или более сложных полиэфиров (например, DESMOPHEN 2000 и RD-847A) и один или более дополнительных пленкообразующих полимеров, выбранных из группы, состоящей из полимеров винилпирролидона (что предпочтительно), полимеров винилового спирта и/или крахмалов. Полимеры винилпирролидона, подходящие для настоящего изобретения, включают такие поливинилпирролидоны, как PVP К-15, PVP К-30, PVP К-60 и PVP К-90, все из которых выпускаются фирмой ISP Chemicals из Wayne, New Jersey. Другие подходящие виниловые полимеры включают эмульсии винилацетатных сополимеров Resin 2828 и Resin 1037, производимые фирмой National Starch and Chemical, из Bridgewater, New Jersey. Подходящие крахмалы включают крахмалы, полученные из картофеля, кукурузы, пшеницы, восковидной кукурузы, саго, риса, сорго, а также их смеси, такие как KOLLOTEX 1250 (обладающий низкой вязкостью и низким содержанием амилозы картофельный крахмал, этерифицированный этиленоксидом), производимый фирмой AVEBE из Нидерландов. Количество дополнительного полимера предпочтительно составляет менее чем около 20 мас.%, а более предпочтительно - от около 0,1 до около 5 мас.%. Предпочтительно композиция покрытия по существу не содержит крахмала, т. е. содержит менее чем около 5 мас.% крахмала и более предпочтительно - не содержит крахмала, который часто не совместим с материалом матрицы.

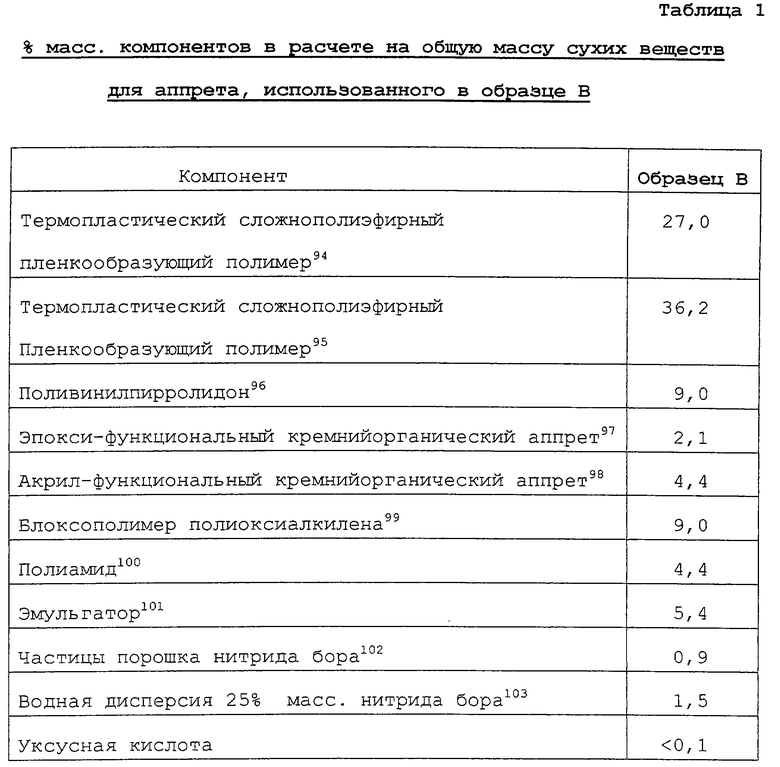

Композиция покрытия может включать смесь одного или более термореактивных полимерных материалов с одним или более термопластических полимерных материалов. В одном из вариантов осуществления изобретения, предназначенном для ламинатов электронных плат, полимерные материалы композиции покрытия включают смесь сложнополиэфирного полимера RD-847А или полимера DYNAKOLL SI 100, поливинилпирролидона PVP К-30, сложного полиэфира DESMOPHEN 2000 и полиамида VERSAMID. В альтернативном варианте осуществления изобретения, пригодном для ламинатов для изготовления печатных плат, полимерные материалы водной аппретирующей композиции включают поливинилпирролидон PVP К-30, необязательно совместно с эпоксидной смолой EPON 826.

Как правило, количество полимерного материала может составлять от около 1 до около 90 мас.% от композиции покрытия в расчете на общую массу сухих веществ, предпочтительно от около 1 до около 80 мас.%.

В дополнение к описанным выше полимерным пленкообразующим материалам или вместо них композиция покрытия предпочтительно включает один или более аппретов, таких как кремнийорганические аппреты, аппреты на основе переходных металлов, фосфонатные аппреты, алюминиевые аппреты, аминосодержащие аппреты Вернера и их смеси. Эти аппреты обычно имеют двойную функцию. Каждый атом металла или кремния имеет присоединенные к нему одну или более групп, которые могут либо реагировать с поверхностью волокна и/или компонентами полимерной матрицы, либо совмещаться с ними. Термин "совмещаться", как он используется в настоящем описании, обозначает, что группы химически притягиваются к поверхности волокна и/или к компонентам композиции покрытия, например, под воздействием полярных сил, сил смачивания или сил сольватации. В одном из не ограничивающих объем данного изобретения вариантов его осуществления каждый атом металла или кремния имеет присоединенные к нему одну или более гидролизуемых групп, что позволяет аппрету реагировать с поверхностью стекловолокон, а также одну или более функциональных групп, что позволяет аппрету реагировать с компонентами полимерной матрицы. Примеры гидролизуемых групп включают:

-OR1

-O-N-CR5

и моногидроксильный и/или С2-С3-циклический остаток 1,2- или 1,3-гликоля, где R1 представляет собой C1-С3-алкил; R2 представляет собой Н или С1-С4-алкил; R3 и R4 независимо выбирают из Н, С1-С4-алкила или С6-С8-арила; и R5 представляет собой С4-С7-алкилен. Примеры подходящих совмещающихся или функциональных групп включают эпоксильную, глицидоксильную группы, меркаптогруппу, цианогруппу, аллильную и алкильную группы, уретаногруппу, галогеновую группу, изоцианатогруппу, уреидогруппу, имидазолинильную и винильную группы, акрилатогруппу, метакрилатогруппу, аминогруппу или полиаминогруппу.

Функциональные кремнийорганические аппреты предпочтительны для использования в настоящем изобретении. Примеры подходящих функциональных кремнийорганических аппретов включают гамма-аминопропилтриалкоксисиланы, гамма-изоцианатопропилтриэтоксисилан, винилтриалкоксисиланы, глицидоксипропилтриалкоксисиланы и уреидопропилтриалкоксисиланы. Предпочтительные функциональные кремнийорганические аппреты включают гамма-глицидоксипропилтриметоксисилан А-187, гамма-метакрилоксипропилтриметоксисилан А-174, гамма-аминопропилтриэтоксисилан А-1100, аминосилан А-1108 и гамма-уреидопропилтриэтоксисилан А-1160 (каждый из которых выпускается фирмой OSi Specialities, Inc., из Tarrytown, New York). Кремнийорганический аппрет может быть по меньшей мере частично гидролизованным водой перед нанесением его на волокна, предпочтительно в стехиометрическом соотношении около 1:1, или, по желанию, его можно наносить в негидролизованной форме. По желанию, значение рН воды можно изменить путем добавления кислоты или основания, чтобы инициировать или ускорить гидролиз аппрета, что хорошо известно в данной области техники.

Подходящие аппреты на основе переходных металлов включают титановые, циркониевые, иттриевые и хромовые аппреты. Подходящие титанатовые и цирконатовые аппреты производит фирма Kenrich Petrochemical Company. Подходящие хромовые комплексы производит фирма E.I. duPont de Nemours, из Willington, Delaware. Аминосодержащие аппреты типа аппретов Вернера представляют собой комплексные соединения, в которых трехвалентный атом, такой как атом хрома, скоординирован с органической кислотой, имеющей аминофункциональную группу. Для данного изобретения можно также использовать другие хелаты металлов и аппреты координационного типа, известные специалистам в данной области техники.

Количество аппрета может составлять от около 1 до около 30 мас.% в расчете на общую массу сухих веществ композиции покрытия и предпочтительно от около 1 до около 10 мас.%.

Хотя это и не ограничивает объем настоящего изобретения, в одном из вариантов композиции покрытия, показанном на фиг.3, композиция покрытия по настоящему изобретению включает одну или более частиц 24, которые, будучи нанесенными по меньшей мере на одно волокно 18 пряди 16, прилипают к внешней поверхности волокна 18 и обеспечивают образование одной или более пустот 30 между соседними стекловолокнами 26, 28 пряди 16. Эти пустоты 30 соответствуют, как правило, среднему размеру 32 частиц 24, расположенных между соседними волокнами.

Частицы 24 композиции покрытия предпочтительно представляют собой дискретные частицы. В настоящем описании термин "дискретный" обозначает, что частицы не проявляют тенденции к слиянию или объединению с образованием пленок в условиях технологических операций, а вместо этого они, как правило, сохраняют свою индивидуальную форму. Кроме того, частицы предпочтительно имеют стабильный размер. В настоящем описании термин "частицы стабильного размера" обозначает, что частицы, как правило, сохраняют свои средний размер и форму в условиях технологических операций, например при воздействии сил, возникающих между соседними

волокнами во время ткания, предпрядения и других технологических операций, что позволяет поддерживать желательные размеры пустот между соседними волокнами 26, 28. Другими словами, частицы предпочтительно не дробятся, не растворяются и по существу не деформируются в композиции покрытия, т.е. не образуются частицы, максимальный размер которых меньше, чем выбранный средний размер частицы в обычных условиях технологической обработки стекловолокна, таких как экспозиция при температурах, достигающих около 25oС, а предпочтительно до около 100oС и еще более предпочтительно - до около 140oС. Кроме того, частицы 24 не должны существенно увеличиваться в размерах или расширяться в условиях технологической обработки стекловолокна, и в частности, в условиях технологической обработки композита, когда температуры обработки могут превышать 150oС. В настоящем описании фраза "не должны существенно увеличиваться в размерах" по отношению к частицам обозначает, что частицы не должны расширяться или увеличиваться в размерах более чем примерно в 3 раза по сравнению с их первоначальным размером во время технологического процесса. Предпочтительно композиции покрытий по настоящему изобретению по существу не содержат расширяющихся в тепле полых частиц. В настоящем описании термин "расширяющиеся в тепле полые частицы" обозначает полые частицы, заполненные пенообразователем или содержащие пенообразователь, которые при температурах, достаточных для превращения пенообразователя в летучую форму, расширяются или существенно увеличиваются в размере. Использованный здесь термин "по существу не содержат" обозначает, что аппретирующая композиция содержит менее 20 мас.% расширяющихся в тепле полых частиц в расчете на общую массу сухих веществ, более предпочтительно - менее чем около 5 мас. % и наиболее предпочтительно - менее чем 0001 мас.%. Кроме того, в настоящем описании термин "стабильного размера" включает как кристаллические, так и некристаллические материалы.

Кроме того, хотя это и не обязательно, но предпочтительно, чтобы частицы 24 были невосковыми. Термин "невосковые" обозначает, что материалы, из которых получают частицы, не являются воскоподобными. В настоящем описании термин "воскоподобные" обозначает материалы, состоящие главным образом из углеводородов с непереплетенными углеводородными цепями, со средней длиной цепи от около 25 до около 100 атомов углерода3,4 (3 L.H.Sperling. Introduction of Physical Polymer Science, John Wiley and Sons, Inc. (1986), на страницах 2-5, включено в настоящее описание в качестве ссылки; 4 W.Pushaw et al. "Use of Micronized Waxes and Wax Dispersions in Waterborne Systems", Polymers, Paint, Colours Journal, V.189, No.4412, January 1999, на страницах 18-21, включено в настоящее описание в качестве ссылки.).

Предпочтительно, чтобы частицы 24 композиции покрытия были дискретными, имеющими стабильные размеры, невосковыми частицами. В конкретном варианте осуществления изобретения, не ограничивающем его объем, средний размер 32 частиц 24 составляет по меньшей мере около 0,1 микрометра, предпочтительно по меньшей мере около 0,5 микрометра, и находится в интервале от около 0,1 до около 5 микрометров, предпочтительно - от около 0,5 до около 3,0 микрометров. В одном из вариантов осуществления изобретения частицы 24 имеют размер по меньшей мере около 1 микрометра и предпочтительно от около 1 до около 3 микрометров. В этом не ограничивающем объем настоящего изобретения варианте его осуществления частицы 24 имеют средний размер 32, который, как правило, меньше, чем средний диаметр волокон 18, на которые наносят композицию покрытия. Установили, что в крученой пряже, изготовленной из прядей 16 волокон, имеющих слой 22 остатка композиции для первичного аппретирования, включающей частицы 24 со средним размером 32 частиц, указанным выше, имеются достаточные расстояния между соседними волокнами 26, 28, позволяющие сделать ее пригодной для ткания на пневматическом ткацком станке (т.е. для пневматического перемещения через ткацкий станок), при сохранении целостности пряди 16 волокон и обеспечении приемлемых характеристик "промокаемости" и "пропитываемости" во время пропитки полимерным материалом матрицы.

В другом конкретном варианте осуществления изобретения, не ограничивающем его объем, средний размер 32 частиц 24 составляет по меньшей мере 3 микрометра, предпочтительно по меньшей мере около 5 микрометров, и находится в интервале от около 3 до около 1000 микрометров, предпочтительно - от около 5 до около 1000 микрометров и более предпочтительно - от около 10 до около 25 микрометров. Предпочтительно, чтобы каждая из частиц 24 имела минимальный размер, составляющий по меньшей мере 3 микрометра, а более предпочтительно - по меньшей мере около 5 микрометров. В этом варианте осуществления изобретения предпочтительно также, чтобы средний размер 32 частиц 24 в основном соответствовал среднему номинальному диаметру стекловолокон. Установлено, что ткань, изготовленная из прядей, покрытых частицами вышеуказанных размеров, демонстрирует хорошие характеристики "промокаемости" и "пропитываемости" во время пропитки полимерным материалом матрицы.

Специалистам в данной области техники понятно, что смеси одной или более частиц 24, имеющих разные размеры 32 частиц, можно включать в аппретирующую композицию в соответствии с настоящим изобретением, чтобы придать желаемые свойства и технологические характеристики прядям 16 волокон и изделиям, впоследствии изготовленным из них. Более конкретно, частицы разных размеров можно объединять в требуемых количествах так, чтобы получить волокна, имеющие хорошую пригодность к пневматическому перемещению через ткацкий станок, а также ткань, обладающую хорошими характеристиками пропитываемости и промокаемости.

Хотя это не ограничивает объем данного изобретения, конфигурация и форма частиц 24, как правило, может быть сферической (такой, как шарики, микрошарики или твердые полые сферы), кубической, пластинчатой или игольчатой (удлиненной или нитевидной), по желанию. Кроме того, частицы 24 могут иметь полую, пористую или не имеющую пустот внутреннюю структуру. Помимо этого, частицы 24 могут иметь комбинацию этих структур, например полый центр с пористыми или сплошными стенками. Более подробную информацию о подходящих характеристиках частиц см. в публикации H.Katz et al. (Ed.), Handbook of Fillers and Plastics (1987) на страницах 9-10, которая включена в данное описание в качестве ссылки.

Стекловолокна подвергаются абразивному износу при контакте с шероховатыми поверхностями соседних стекловолокон и/или других твердых предметов или материалов, с которыми стекловолокна соприкасаются во время их получения и последующих технологических операций, таких как ткание или предпрядение. Термин "абразивный (вызываемый трением) износ", как он используется в настоящем описании, обозначает соскабливание или срезание кусочков поверхности стекловолокна или поломку стекловолокон в результате трения при контакте с частицами, краями предметов или с предметами из материалов, которые обладают достаточной твердостью, чтобы повредить стекловолокна. См. публикацию K.Ludema, Friction, Wear, Lubrication (1996), на странице 129, которая включена в настоящее описание в качестве ссылки. Абразивный износ стекловолоконных прядей приводит к поломке прядей во время технологических операций и к образованию дефектов поверхности у изделий, таких как тканые полотна и композиты, что увеличивает затраты и стоимость изготовления.

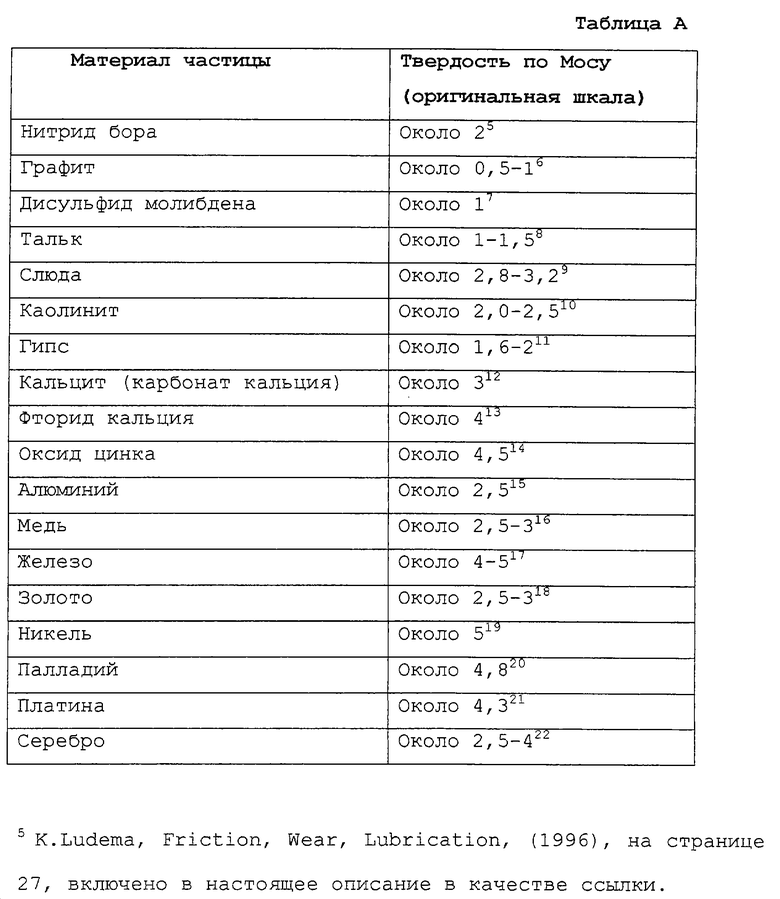

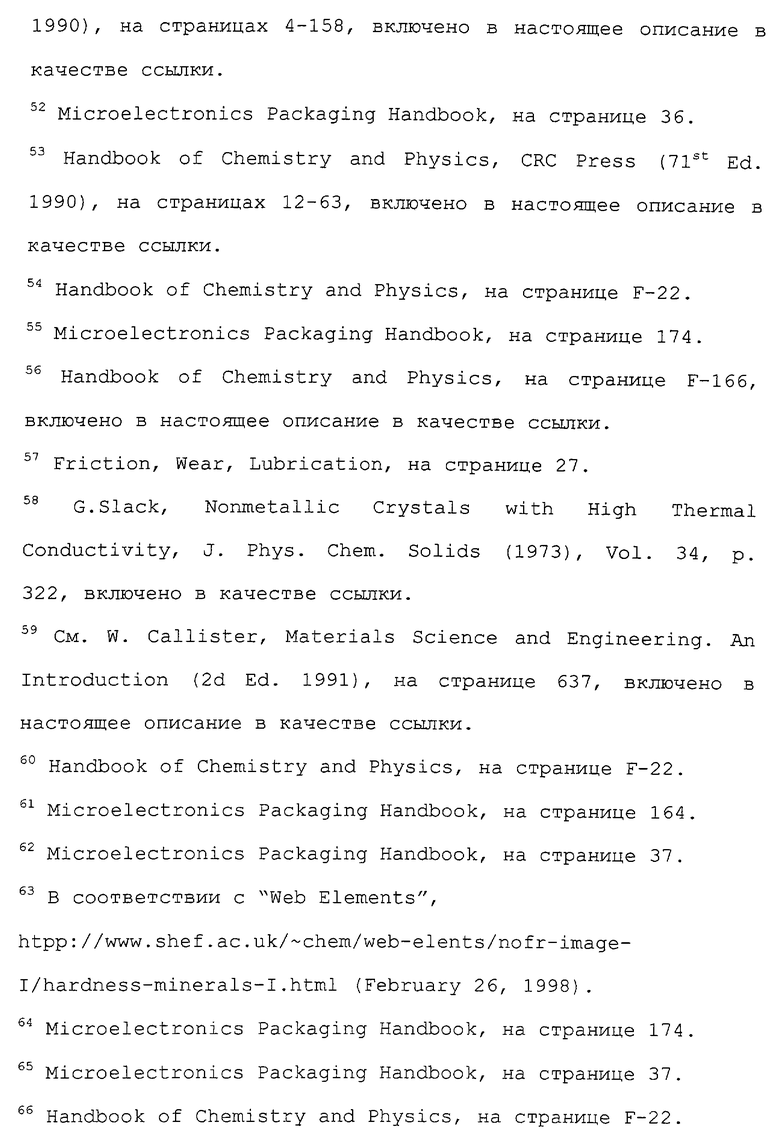

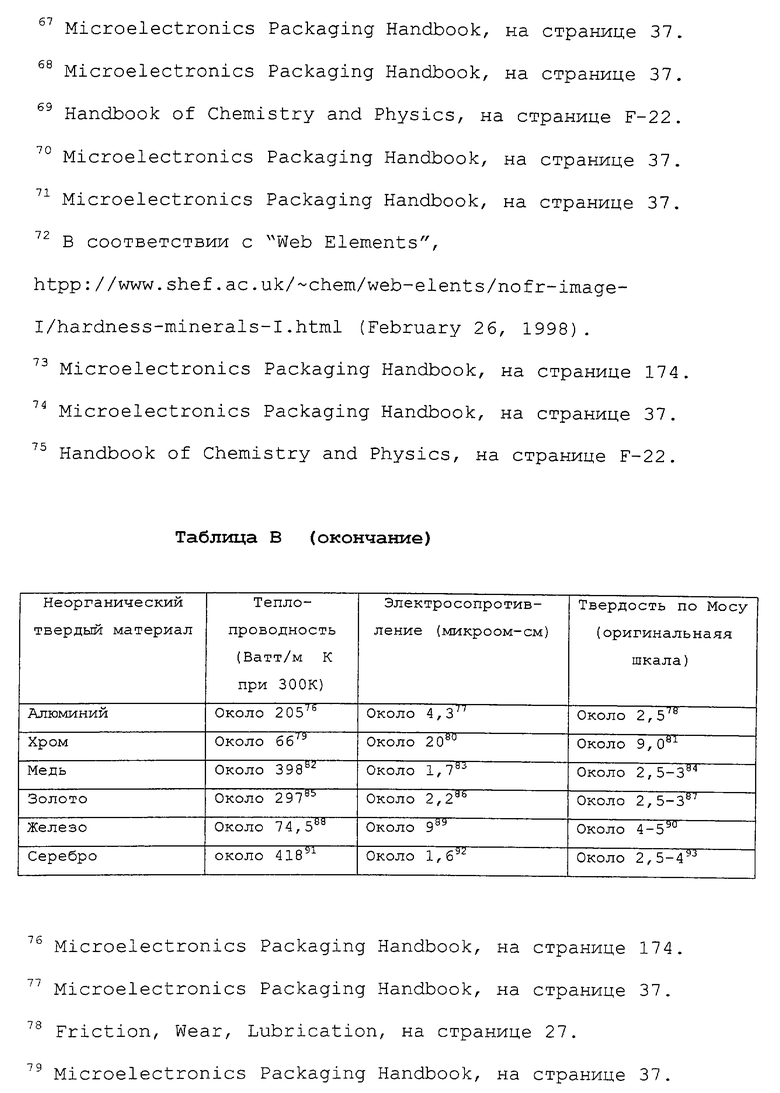

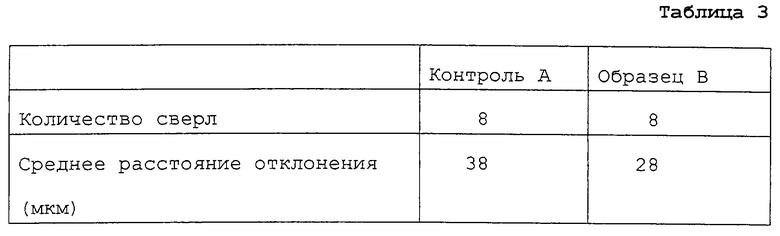

Чтобы свести к минимуму абразивный износ, частицы 24 имеют значение твердости, не превышающее, т.е. равное или менее высокое, чем значение твердости стекловолокна (стекловолокон). Значения твердости частиц и стекловолокон можно определить любым обычным способом измерения твердости, таким как твердость по Викерсу или по Бриннелю, но предпочтительно их определяют в соответствии с оригинальной шкалой твердости по Мосу, которая показывает относительную устойчивость к появлению царапин на поверхности материала. Значения твердости по Мосу стекловолокон, как правило, находятся в интервале от около 4,5 до около 6,5 и предпочтительно составляют около 6. См. публикацию R.Weast (Ed.), Handbook of Chemistry and Physics, CRC Press (1975), на странице F-22, которая включена в настоящее описание в качестве ссылки. Значения твердости по Мосу частиц, подходящих для использования в композиции покрытия, описанной выше, предпочтительно находятся в интервале от около 0,5 до около 6. Значения твердости по Мосу нескольких не ограничивающих объем данного изобретения примеров частиц, пригодных для использования в настоящем изобретении, даны в приведенной ниже таблице А.

Как упоминалось выше, шкала твердости по Мосу относится к устойчивости материала к появлению царапин. Поэтому настоящее изобретение рассматривает также частицы, поверхность которых обладает твердостью, значения которой отличаются от твердости внутренних, т.е. находящихся под поверхностью, частей этих частиц. Более конкретно, поверхность частицы может быть модифицирована любым из способов, хорошо известных в данной области техники, включая, но не ограничиваясь нижеперечисленным, химическое изменение ее поверхностных характеристик с помощью известных в данной области техники способов так, чтобы твердость поверхности частицы была не выше, чем твердость стекловолокон, а твердость части частицы, находящейся под поверхностью, была выше, чем твердость стекловолокон. В качестве альтернативы частица может иметь покрытие либо она может быть плакированной или капсулированной, в результате чего получают композитную частицу (как описано выше), имеющую более мягкую поверхность.

Как правило, частицы 24, пригодные для использования в данном изобретении, можно получить из материалов, выбранных из группы, состоящей из полимерных и неполимерных неорганических материалов, полимерных и неполимерных органических материалов, композитных материалов и их смесей. В настоящем описании термин "полимерный неорганический материал" обозначает полимерный материал, имеющий элемент повтора основной цепи, основанный на элементе или элементах иных, чем углерод. Более подробную информацию см. в публикации J. E. Mark et al. , на странице 5, включенной в настоящее описание в качестве ссылки. Полимерные органические материалы включают синтетические полимерные материалы, полусинтетические полимерные материалы и натуральные полимерные материалы. Термин "органический материал" в настоящем описании обозначает все соединения углерода, кроме таких двойных соединений, как окислы углерода, карбиды, дисульфид углерода и др.; таких тройных соединений, как цианиды металлов, карбонилы металлов, фосген, карбонилсульфид и др.; и карбонатов металлов, таких как карбонат кальция и карбонат натрия. См. публикацию R.Lewis, Sr., Hawley's Condensed Chemical Dictionary, (12th Ed. 1993) на страницах 761-762, которая включена в настоящее описание в качестве ссылки. В большинстве случаев органические материалы включают углеродсодержащие соединения, в которых углерод, как правило, присоединен сам к себе и к водороду, а часто также и к другим элементам, за исключением углеродсодержащих ионных соединений. См. публикацию М.Silberberg, Chemistry, The Molecular Nature of Matter and Change (1996) на странице 586, которая включена в настоящее описание в качестве ссылки. Термин "неорганический материал", как правило, обозначает все материалы, не являющиеся соединениями углерода, за исключением окислов углерода и дисульфида углерода. См. публикацию R. Lewis, Sr., Hawley's Condensed Chemical Dictionary (12tn Ed. 1993) на странице 636, которая включена в настоящее описание в качестве ссылки. Используемый в данном описании термин "неорганические материалы" обозначает любые материалы, не являющиеся органическими материалами. Используемый в данном описании термин "композитный материал" обозначает комбинацию одного или более разных материалов. Более подробную информацию о частицах, применимых для данного изобретения, см. в публикации G.Wypych, Handbook of Fillers, 2nd Ed. (1999), на страницах 15-202, которая включена в настоящее описание в качестве ссылки.

Неполимерные неорганические материалы, пригодные для получения частиц 24, включают керамические материалы и металлические материалы. Подходящие керамические материалы включают нитриды металлов, оксиды металлов, карбиды металлов, сульфиды металлов, бориды металлов, силикаты металлов, карбонаты металлов и их смеси.

Не ограничивающим объем настоящего изобретения примером подходящего нитрида металла является нитрид бора, представляющий собой предпочтительный неорганический материал, из которого получают частицы, используемые в настоящем изобретении. Не ограничивающим объем настоящего изобретения примером подходящего оксида металла является оксид цинка. Подходящие сульфиды металлов включают дисульфид молибдена, дисульфид тантала, дисульфид вольфрама и сульфид цинка. Подходящие силикаты металлов включают алюмосиликаты и силикаты магния, такие как вермикулит. Подходящие металлические материалы включают графит, молибден, платину, палладий, никель, алюминий, медь, золото, железо, серебро, а также их смеси.

Хотя это и не обязательно, но предпочтительно, чтобы частицы 24 представляли собой также твердые смазочные материалы. Используемый в настоящем описании термин "твердый смазочный материал" обозначает любое твердое вещество, помещаемое между двумя поверхностями для защиты их от повреждения во время относительного движения и/или для уменьшения трения и износа. Более предпочтительно, чтобы частицы 24 представляли собой неорганические твердые смазочные материалы. Используемый в настоящем описании термин "неорганический твердый смазочный материал" обозначает, что неорганические частицы 24 обладают характерной формой кристаллизации, в результате чего они превращаются в тонкие плоские пластинки, которые легко скользят по поверхности друг друга, в результате чего создается эффект антифрикционной смазки между поверхностью стекловолокна и прилегающей к нему твердой поверхностью, причем по меньшей мере один из этих элементов находится в движении. См. публикацию R. Lewis, Sr. , Hawley's Condensed Chemical Dictionary (12th Ed. 1993) на странице 712, которая включена в настоящее описание в качестве ссылки. Трение представляет собой сопротивление скольжению одного твердого вещества по другому. См. публикацию F.Clauss, Solid Lubricants and Self-Lubricating Solids (1972) на странице 1, которая включена в настоящее описание в качестве ссылки.

В одном из конкретных вариантов осуществления настоящего изобретения частицы твердых смазочных материалов имеют слоистую структуру, которая, как полагают, способствует уменьшенному износу инструментов при сверлении отверстий через ламинаты, что будет более подробно описано ниже. Частицы, имеющие слоистую структуру, состоят из слоев атомов, расположенных в виде шестиугольников, с сильными связями внутри этого слоя и слабыми ван-дер-ваальсовыми связями между слоями, в результате чего между этими слоями существует низкое сдвигающее усилие. Не ограничивающим объем настоящего изобретения примером слоистой структуры является структура шестигранного кристалла. См. публикации Friction, Wear, Lubrication (1996) на странице 125, Solid Lubricants and Self-Lubricating Solids на страницах 19-22, 42-54, 75-77, 80-81, 82, 90-102, 113-120 и 128, и W.Campbell "Solid Lubricants", Boundary Lubrication; An Appraisal of World Literature, ASME Research Committee on Lubrication (1969) на страницах 202-203, которые включены в настоящее описание в качестве ссылок. Неорганические твердые частицы, имеющие слоистую войлочную структуру, также подходят для настоящего изобретения.

Не ограничивающие объем данного изобретения примеры подходящих частиц неорганических твердых смазочных материалов со слоистой структурой включают нитрид бора, графит, дихалькогениды металлов, слюду, тальк, гипс, каолинит, кальцит, йодид кадмия, сульфид серебра и их смеси. Предпочтительные частицы, полученные из неорганических твердых смазочных материалов, включают нитрид бора, графит, дихалькогениды металлов и их смеси. Подходящие дихалькогениды металлов включают дисульфид молибдена, диселенид молибдена, дисульфид тантала, диселенид тантала, дисульфид вольфрама, диселенид вольфрама и их смеси.

Не ограничивающим объем настоящего изобретения примером неорганического твердого смазочного материала, подходящего для использования в композициях покрытий по настоящему изобретению, имеющего шестигранную кристаллическую структуру, является нитрид бора. Частицы, полученные из нитрида бора, сульфида цинка и монтмориллонита, обеспечивают также хорошую белизну композитов с полимерными материалами матрицы, такими как нейлон 6,6.

Не ограничивающими объем настоящего изобретения примерами частиц, получаемых из нитрида бора, подходящих для использования в настоящем изобретении, являются частицы порошка нитрида бора PolarTherm® 100 Series (PT 120, РТ 140, РТ 160 и РТ 180), 300 Series (PT 350) и 600 Series (PT 620, РТ 630, РТ 640 и РТ 670), производимые фирмой Advanced Ceramics Corporation из Lakewood, Ohio. См. публикацию "PolarTherm® Thermally Conductive Fillers for Polymeric Materials", технический бюллетень фирмы Advanced Ceramics Corporation из Lakewood, Ohio (1996), которая включена в настоящее описание в качестве ссылки. Эти частицы имеют теплопроводность, составляющую около 250-300 ватт на метр К при 25oС, диэлектрическую постоянную, составляющую около 3,9, и объемное удельное сопротивление, составляющее около 1015 ом-сантиметров. Частицы порошка 100 Series имеют средний размер от около 5 до около 14 микрометров, частицы порошка 300 Series имеют средний размер от около 100 до около 150 микрометров, и частицы порошка 600 Series имеют средний размер от около 16 до свыше 200 микрометров.

Частицы 24 можно получить из неполимерных органических материалов. Примеры неполимерных органических материалов, подходящих для настоящего изобретения, включают, не ограничиваясь нижеперечисленным, стеараты (такие, как стеарат цинка и стеарат алюминия), сажу и стеарамид.

Частицы 24 можно получить из неорганических полимерных материалов. Не ограничивающие объем данного изобретения примеры неорганических полимерных материалов включают полифосфазены, полисиланы, полисилоксан, полигереманы, полимерную серу, полимерный селен, силиконы и их смеси. Конкретным не ограничивающим объем данного изобретения примером частиц, полученных из неорганического полимерного материала, подходящих для использования в настоящем изобретении, является Tospearl23 (23 См. R.J.Perry "Appliccations for Cross-Linked Siloxane Particles", Chemtech, February 1999, на страницах 39-44. ), который представляет собой частицы, полученные из сшитых силоксанов, и производится фирмой Toshiba Silicones Company, Ltd., из Японии.

Подходящие синтетические органические полимерные материалы, из которых можно получить частицы, включают, не ограничиваясь нижеперечисленным, термореактивные материалы и термопластические материалы. Подходящие термореактивные материалы включают термореактивные сложные полиэфиры, виниловые сложные эфиры, эпоксидные материалы, фенопласты, аминопласты, термореактивные полиуретаны и их смеси. Конкретным не ограничивающим объем данного изобретения примером предпочтительной синтетической полимерной частицы, полученной из эпоксидного материала, является частица из эпоксидного микрогеля.

Подходящие термопластические материалы включают термопластические сложные полиэфиры, поликарбонаты, полиолефины, акриловые полимеры, полиамиды, термопластические полиуретаны, виниловые полимеры и их смеси. Предпочтительные термопластические сложные полиэфиры включают, не ограничиваясь нижеперечисленным, полиэтилентерефталат, полибутилентерефталат и полиэтиленнафталат. Предпочтительные полиолефины включают, не ограничиваясь нижеперечисленным, полиэтилен, полипропилен и полиизобутилен. Предпочтительные акриловые полимеры включают сополимеры стирола и акрила и полимеры, содержащие метакрилат. Не ограничивающими объем настоящего изобретения примерами синтетических полимерных частиц, полученных из акрилового сополимера, являются ROPAQUE® HP-105524 (24 См. лист с описанием свойств продуктов, озаглавленный: "ROPAQUE® HP-1055, Hollow Sphere Pigment for Paper and Paperboard Coatings", October 1994, из Rohm and Haas Company, Philadelphia, PA, на странице 1, включенный в данное описание в качестве ссылки.), представляющий собой непрозрачный, не образующий пленки, стиролакриловый полимерный синтетический пигмент с размером частиц в 1,0 микрометра, с содержанием сухих веществ 26,5 мас.% и с объемом пустот 55%, ROPAQUE® ОР-9625 (25 См. технический бюллетень с описанием изделия, озаглавленный: "Architectural Coatings - ROPAQUE® OP-96, The All Purpose Pigment", April 1997, из Rohm and Haas Company, Philadelphia, на странице 1, включенный в данное описание в качестве ссылки.), представляющий собой дисперсию непрозрачного, не образующего пленки, стиролакрилового полимерного синтетического пигмента с размером частиц в 0,55 микрометра и с содержанием сухих веществ в 30,5 мас.%, и ROPAQUE® OP-62-LO26 (26 Там же.), также представляющий собой дисперсию непрозрачного, не образующего пленки, стиролакрилового полимерного синтетического пигмента с размером частиц в 0,40 микрометра и с содержанием сухих веществ около 36,5 мас. %, каждый из которых выпускается фирмой Rohm and Haas Company, из Филадельфии, Пенсильвания.

Подходящие полусинтетические органические полимерные материалы, из которых можно получить частицы 24, включают, не ограничиваясь нижеперечисленным, целлюлозные материалы, такие как метилцеллюлоза и ацетатцеллюлоза, и модифицированные крахмалы, такие как эфир ацетаткрахмала и оксиэтилированные эфиры крахмала.

Подходящие натуральные полимерные материалы, из которых можно получить частицы 24, включают, не ограничиваясь нижеперечисленным, полисахариды, такие как крахмал; полипептиды, такие как казеин; и натуральные углеводороды, такие как натуральная резина и гуттаперча.

В одном из вариантов осуществления настоящего изобретения полимерные частицы 18 получают из гидрофобных полимерных материалов, чтобы уменьшить или ограничить поглощение влаги покрытыми прядями. Не ограничивающие объем настоящего изобретения примеры гидрофобных полимерных материалов, которые считают подходящими для использования в настоящем изобретении, включают, не ограничиваясь нижеперечисленным, полиэтилен, полипропилен, полистирол и полиметилметакрилат. Не ограничивающие объем настоящего изобретения примеры сополимеров полистирола включают пигменты ROPAQUE® HP-1055, ROPAQUE® ОР-96 и ROPAQUE® ОР-62-LO (каждый из которых описан выше).

В другом варианте осуществления настоящего изобретения полимерные частицы 18 получают из полимерных материалов, имеющих температуру стеклования (Тg) и/или температуру плавления выше, чем около 25oС, а предпочтительно выше, чем около 50oС.

Композитные частицы 24, подходящие для использования в настоящем изобретении, включают частицы, полученные путем плакирования, капсулирования или покрытия частиц, полученных из первичного материала, одним или более вторичными материалами. Например, на неорганическую частицу, полученную из неорганического материала, такого как карбид кремния или нитрид алюминия, можно нанести покрытие из кремнезема, карбоната или наноглины, чтобы получить подходящую композитную частицу. В другом примере можно провести реакцию кремнийорганического аппрета, имеющего алкильные боковые цепи, с поверхностью неорганической частицы, полученной из неорганического оксида, с получением подходящей композитной частицы, имеющей "более мягкую" поверхность. Другие примеры включают плакирование, капсулирование или покрытие частиц, полученных из органических или полимерных материалов, неорганическими материалами или различными органическими или полимерными материалами. Конкретным примером таких композитных частиц, не ограничивающим объем настоящего изобретения, является DUALITE, представляющий собой синтетические полимерные частицы, покрытые карбонатом кальция, производимый фирмой Pierce and Sevens Corporation из Buffalo, New York.

Еще в одном варианте осуществления настоящего изобретения частицы 24 могут быть полыми частицами, полученными из материалов, выбранных из группы, состоящей из неорганических материалов, органических материалов, полимерных материалов, композитных материалов и их смесей. Не ограничивающие объем настоящего изобретения примеры материалов, из которых можно получить полые частицы, описаны выше. Не ограничивающими объем настоящего изобретения примерами полимерных полых частиц, подходящих для использования в настоящем изобретении, являются пигменты ROPAQUE® HP-1055, ROPAQUE® ОР-96 и ROPAQUE® ОР-62-LO (каждый из которых описан выше). Другие не ограничивающие объем настоящего изобретения примеры полимерных полых частиц, которые могут быть полезными для использования в настоящем изобретении, см. в публикации H.Katz et al. (Ed. ) (1987) на страницах 437-452, которая включена в настоящее описание в качестве ссылки.

Частицы 24 твердого смазочного материала могут присутствовать в виде дисперсии, суспензии или эмульсии в воде. Другие растворители, такие как минеральное масло или спирт (предпочтительно в количестве менее 5 мас.%), также можно включать в аппретирующую композицию, по желанию. Не ограничивающим объем настоящего изобретения примером предпочтительной дисперсии, включающей около 25 мас.% частиц нитрида бора в воде, является продукт ORPAC BORON NITRIDE RELEASECOAT-CONC, производимый фирмой ZYP Coatings, Inc., из Oak Ridge, Tennessee. См. "ORPAC BORON NITRIDE RELEASECOAT-CONC", технический бюллетень фирмы ZYP Coatings, Inc., включенный в настоящее описание в качестве ссылки. Частицы нитрида бора в этом продукте имеют средний размер, составляющий менее чем около 3 микрометров, и включают около 1% алюмосиликата магния для связывания частиц нитрида бора с субстратом, на который наносят дисперсию. Другие подходящие для данного изобретения продукты, производимые фирмой ZYP Coatings, включают краску BORON NITRIDE LUBRICOAT®, а также продукты BRAZE STOP и WELD RELEASE. Конкретные не ограничивающие объем настоящего изобретения примеры эмульсий и дисперсий синтетических полимерных частиц, полученных из акриловых полимеров и сополимеров, включают следующие продукты: Rhoplex® GL-62327 (27 См. лист с описанием свойств продуктов, озаглавленный: "Rhoplex® GL-623, Self-Crosslinking Acrylic Binder of Industrial Nonwovens", March 1997, из Rohm and Haas Company, Philadelphia, PA, включенный в настоящее описание в качестве ссылки.), представляющий собой эмульсию полностью акрилового плотного полимера, с содержанием сухих веществ 45 мас.% и с температурой стеклования около 98oС; EMULSION Е-232128 (28 См. лист с описанием свойств продуктов, озаглавленный; "Building Products Industrial Coatings - Emulsion E-2321", 1990, из Rohm and Haas Company, Philadelphia, PA, включенный в настоящее описание в качестве ссылки.), представляющий собой эмульсию твердого метакрилатового полимера, с содержанием сухих веществ 45 мас. % и с температурой стеклования около 105oС; ROPAQUE® ОР-96 (описанный выше), поставляемый в виде дисперсии с размером частиц 0,55 микрометров и с содержанием сухих веществ 30,5 мас.%; ROPAQUE® OP-62-LO (описанный выше), также представляющий собой дисперсию непрозрачного, не образующего пленки синтетического пигмента с размером частиц в 0,40 микрометра и с содержанием сухих веществ около 36,5 мас.%; и ROPAQUE® HP-1055 (описанный выше), поставляемый в виде дисперсии с содержанием сухих веществ около 26,5 мас.%, все из которых выпускаются фирмой Rohm and Haas Company, из Philadelphia, Pennsylvania.

Хотя это не является обязательным, но предпочтительно, чтобы частицы 24 представляли собой частицы негидратируемых неорганических твердых смазочных материалов. В настоящем описании термин "негидратируемый" обозначает, что частицы твердого неорганического смазочного материала не реагируют с молекулами воды с образованием гидратов и не содержат гидратационной или кристаллизационной воды. "Гидрат" получают в результате реакции молекул воды с веществом, в котором связь Н-ОН является нерасщепленной. См. публикации R. Lewis, Sr., Hawley's Condensed Chemical Dictionary (12th Ed. 1993) на странице 609-610, и T.Perros, Chemistry (1967) на стр. 186 и 187, которые включены в настоящее описание в качестве ссылок. С точки зрения их структуры гидратируемые неорганические материалы включают по меньшей мере одну гидроксильную группу в слое кристаллической решетки (но не включают гидроксильных групп в поверхностных плоскостях структуры молекулы или материалов, которые поглощают воду на своих поверхностных плоскостях за счет капиллярных сил), например, как показано в структуре каолинита, представленной на фигуре 3.8 на странице 34 публикации J.Mitchell, Fundamentals of Soil Behavior (1976), и как показано в структуре слоистых минералов 1:1 и 1:2, представленных на фиг.18 и 19 соответственно, в публикации Н. van Olphen, Clay Colloid Chemistry (2d Ed. 1977) на странице 62, которая включена в настоящее описание в качестве ссылки. "Слой" кристаллической решетки представляет собой комбинацию тонких слоев, в свою очередь представляющих собой комбинации атомарных плоскостей. См. публикацию Minerals in Soil Environments, Soil Science Society of America (1977) на страницах 196-199, которая включена в настоящее описание в качестве ссылки. Совокупность материалов слоев и расположенных между слоями материалов (таких, как катионы) называется структурой молекулы (или части молекулы полимера).

Гидраты содержат координированную воду, которая координирует катионы в гидратированном материале и не может быть удалена без разрушения структуры, и/или структурную воду, которая занимает пустоты в структуре, что увеличивает электростатическую энергию, не нарушая баланс заряда. См. публикацию R. Evans, An Introduction to Crystal Chemistry (1948) на странице 276, которая включена в настоящее описание в качестве ссылки.

Хотя это и не является предпочтительным, водная аппретирующая композиция может содержать гидратируемые или гидратированные неорганические твердые смазочные материалы в дополнение к негидратируемым неорганическим твердым смазочным материалам, описанным выше. Не ограничивающими объем настоящего изобретения примерами таких гидратируемых неорганических твердых смазочных материалов являются глинистые минеральные филлосиликаты, включая слюду (такую, как мусковит), тальк, монтмориллонит, каолинит и гипс.

Предпочтительно, чтобы композиция покрытия существу не содержала гидратируемых частиц неорганических твердых смазочных материалов или абразивных частиц кремнезема или карбоната кальция, т.е. включала менее, чем около 20 мас. % частиц гидратируемых неорганических смазочных материалов, абразивных частиц кремнезема или карбоната кальция в расчете на общую массу сухих веществ, более предпочтительно - менее чем около 5 мас.% и наиболее предпочтительно - менее чем 0,001 мас.%.

В альтернативном варианте осуществления настоящего изобретения частицы 24 получают из органических полимерных материалов, выбранных из группы, состоящей из термореактивных материалов, термопластических материалов, крахмалов и их смесей. Подходящие термореактивные материалы включают термореактивные сложные полиэфиры, виниловые сложные эфиры, эпоксидные материалы, фенопласты, аминопласты, термореактивные полиуретаны и их смеси, такие как описываются ниже. Подходящие термопластические материалы включают виниловые полимеры, термопластические сложные полиэфиры, полиолефины, полиамиды, термопластические полиуретаны, акриловые полимеры и их смеси. Предпочтительные органические частицы находятся в форме микрошариков или полых сфер.

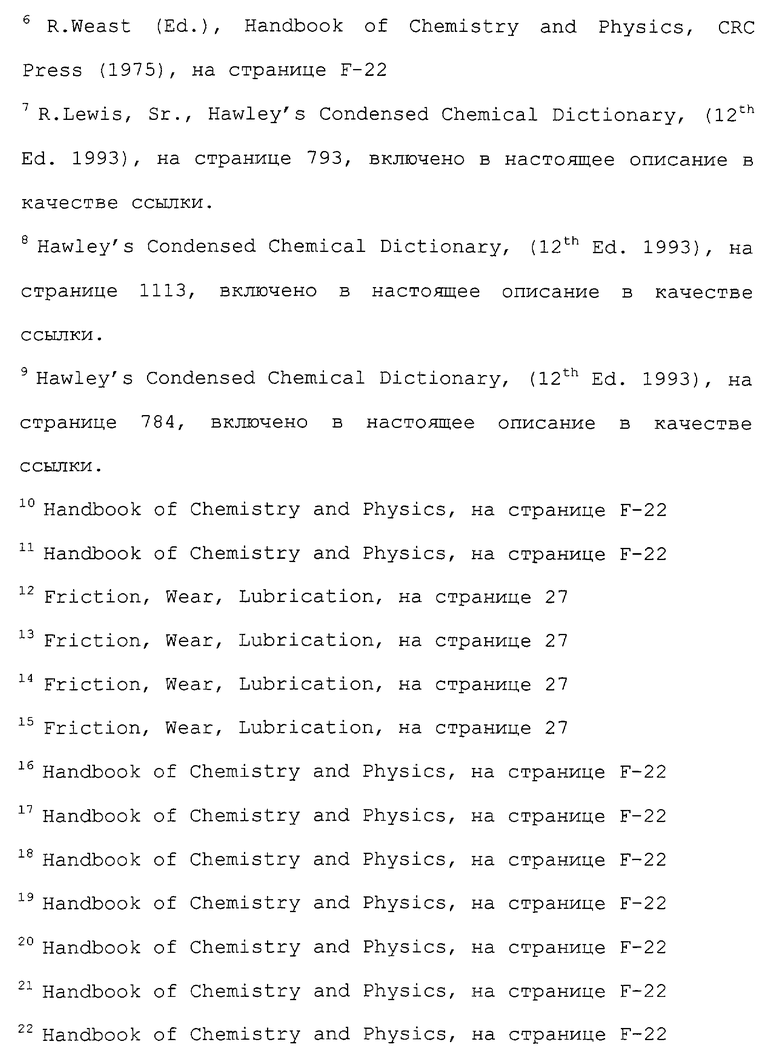

Хотя это и не обязательно, в одном из вариантов осуществления настоящего изобретения частицы 24 теплопроводны, т.е. имеют теплопроводность выше, чем около 30 ватт на метр К, предпочтительно - выше, чем около 100 ватт на метр К, и более предпочтительно - от около 100 ватт до 2000 ватт на метр К. В данном описании термин "теплопроводность" обозначает свойство частицы 24, описывающее ее способность передавать через себя тепло. См. публикацию R. Lewis, Sr. , Hawley's Condensed Chemical Dictionary (12th Ed. 1993) на странице 305, которая включена в настоящее описание в качестве ссылки.

Теплопроводность твердого материала можно определить любым способом, известным специалистам в данной области техники. Например, если теплопроводность подлежащего испытанию материала лежит в интервале от около 0,001 ватт на метр К до около 100 ватт на метр К, то теплопроводность такого материала можно определить с помощью предпочтительного способа защищенных горячих пластинок в соответствии со стандартом Американского общества специалистов по испытанию материалов ASTM С-177-85 (включенным в настоящее описание в качестве ссылки), при температуре около 300 К. Если теплопроводность подлежащего испытанию материала находится в интервале от около 20 ватт на метр К до около 1200 ватт на метр К, то теплопроводность такого материала можно определить с помощью способа датчика защищенного горячего потока в соответствии со стандартом ASTM C-518-91 (включенным в настоящее описание в качестве ссылки). Установлено, что материалы, имеющие более высокую теплопроводность, могут быстрее рассеивать теплоту, образовавшуюся во время операции сверления, из области отверстия, в результате чего срок службы наконечника сверла увеличивается. Теплопроводность выбранного материала из таблицы А включена в таблицу В.

Хотя это не является необходимым, в другом варианте осуществления настоящего изобретения частицы 24 являются электроизолирующими, или обладают высоким удельным электросопротивлением, т. е. имеют электросопротивление выше, чем около 1000 микроом-см. Использование частиц, обладающих высоким удельным электросопротивлением, является предпочтительным для применений в обычных электронных платах для ингибирования потерь электрических сигналов из-за проводимости электронов через армирующий материал. Для особых применений, таких как электронные платы для микроволнового оборудования, а также для применений, связанных с радиоэлектронными и электромагнитными помехами, частицы, обладающие высоким удельным электросопротивлением, не требуются. Удельное электросопротивление выбранных материалов из таблицы А включено в таблицу В.

Специалистам в данной области техники понятно, что частицы 24 композиции покрытия могут включать любую комбинацию или смесь частиц 24, описанных выше. Более конкретно, частицы 24 могут включать дополнительные частицы, полученные из любых описанных выше материалов, применяющихся для получения частиц 24.

Частицы твердого смазочного материала, если они присутствуют, могут составлять от около 1 до около 99 мас.% от композиции покрытия в расчете на общую массу сухих веществ, предпочтительно от около 1 до около 60 мас.%. В одном из вариантов осуществления изобретения композиция покрытия может содержать от около 2 до около 10 мас.% нитрида бора, в расчете на общую массу сухих веществ. В другом варианте осуществления изобретения, в котором используется комбинация различных частиц, композиция покрытия содержит от около 20 до около 60 мас. % частиц 24 в расчете на общую массу сухих веществ, предпочтительно от около 35 до около 55 мас.% и более предпочтительно - от около 30 до около 50 мас.%.

Композиция покрытия может включать также один или более пластификаторов или поверхностно-активных веществ, которые придают одинаковый заряд поверхности волокон, заставляя волокна отталкиваться друг от друга, что уменьшает трение между волокнами, т.е. эти вещества действуют как смазывающие материалы. Хотя это и не является обязательным, предпочтительно, чтобы пластификаторы химически отличались от полимерных материалов, описанных выше. Хотя композиция покрытия может включать до около 60 мас.% пластификатора, предпочтительно, чтобы композиция покрытия по существу не содержала пластификаторов, т.е. чтобы она содержала менее чем около 10 мас.% пластификатора и более предпочтительно - менее чем около 5 мас.% пластификатора. Примеры таких пластификаторов включают катионные, неионные или анионные пластификаторы и их смеси, такие как аминные соли жирных кислот, производные алкилимидазолина, такие как CATION X, производимый фирмой Rhone Poulenc из Princeton, New Jersey, солюбилизированные кислотой амиды жирных кислот, конденсаты жирных кислот и замещенные полиэтиленимином и амидом полиэтиленимины, такие как EMERY® 6717, частично амидированный полиэтиленимин, производимый фирмой Henkel Corporation из Kankakee, Illinois. Более подробную информацию о пластификаторах см. в публикации A.J.Hall, Textile Finishing, 2nd Ed. (1957) на страницах 108-115, которая включена в настоящее описание в качестве ссылки.

Композиция покрытия может включать один или более эмульгаторов для эмульгирования или диспергирования компонентов композиции покрытия, таких как органические и неорганические частицы. Не ограничивающие объем настоящего изобретения примеры подходящих эмульгаторов или поверхностно-активных веществ включают блок-сополимеры полиоксиалкилена (такие, как сополимер полиоксипропилена и полиоксиэтилена PLURONICTM F-108, производимый фирмой BASF Corporation, из Parsippany, New Jersey), этоксилированные алкилфенолы (такие, как этоксилированный октилфеноксиэтанол IGEPAL СА-630, производимый фирмой GAF Corporation из Wayne, New Jersey), полиоксиэтиленоктилфенилгликолевые эфиры, этиленоксидные производные сложных эфиров сорбита, полиоксиэтилированные растительные масла (такое, как ALKAMULS EL-719, производимое фирмой Rhone-Poulenc), и нонилфенольные поверхностно-активные вещества (такие, как MACOL NP-6, производимый фирмой BASF из Parsippany, New Jersey). Как правило, количество эмульгатора может составлять от около 1 до около 30 мас.% в расчете на общее количество сухих веществ композиции покрытия.

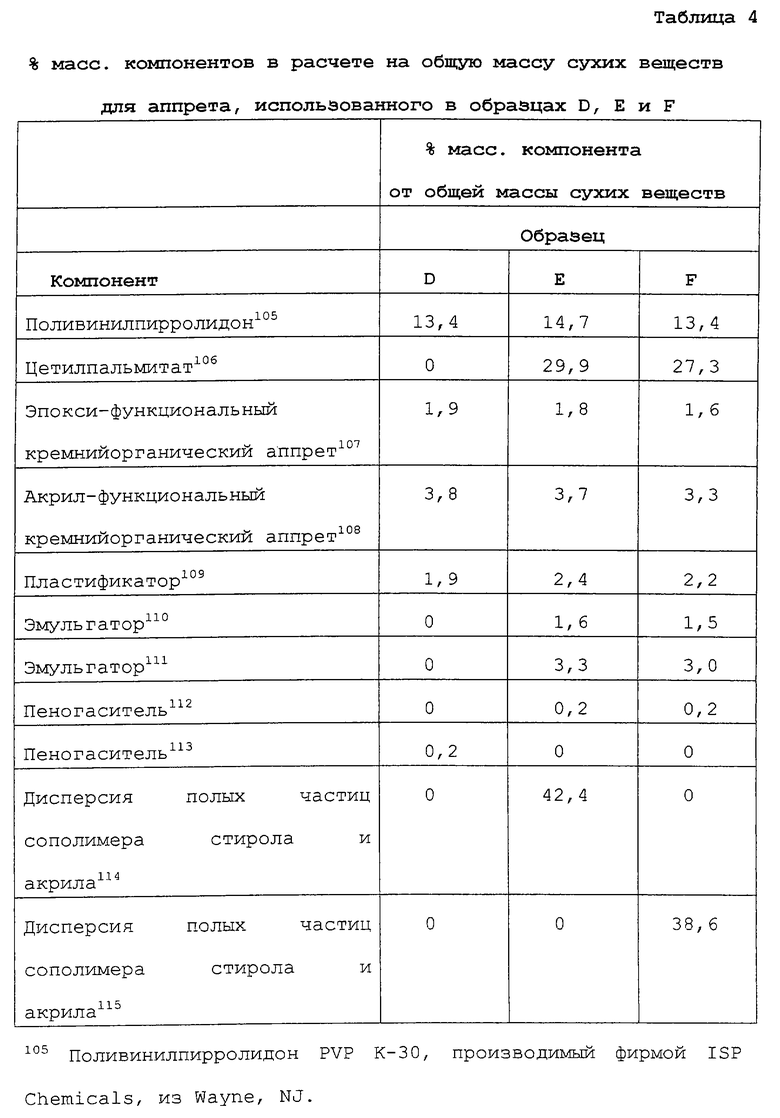

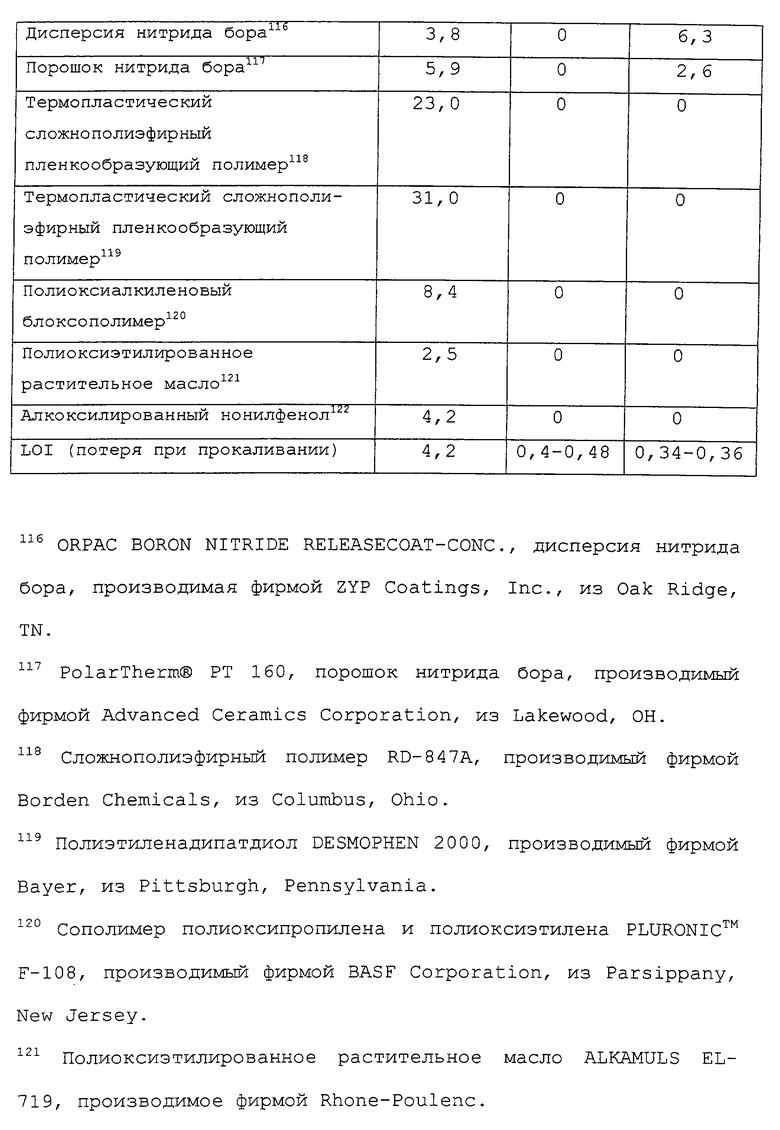

Композиция покрытия может включать также один или более смазочных материалов, которые химически отличаются от полимерных материалов и пластификаторов, описанных выше, и которые придают желательные технологические характеристики прядям волокон во время ткания. Подходящие смазочные материалы можно выбрать из группы, состоящей из масел, восков, консистентных смазок и их смесей. Не ограничивающие объем настоящего изобретения примеры восковых материалов, подходящих для использования в данном изобретении, включают водорастворимые эмульгируемые или диспергируемые восковые материалы, такие как растительные, животные, минеральные, синтетические или нефтяные воски, например парафин. Масла, подходящие для использования в настоящем изобретении, включают как натуральные масла, так и полусинтетические и синтетические масла. Как правило, количество воска или другого смазочного материала может находиться в интервале от 0 до около 80 мас.% в расчете на общую массу сухих веществ аппретирующей композиции, предпочтительно от около 1 до около 50 мас. %, более предпочтительно - от около 20 до около 40 мас.% и наиболее предпочтительно - от около 25 до около 35 мас.%.