Изобретение относится к способу сжижения обогащенной углеводородами фракции, в частности, природного газа, причем

- обогащенная углеводородами фракция охлаждается и сжижается по меньшей мере в двух холодильных циклах,

- каждый холодильный цикл имеет по меньшей мере один циркуляционный компрессор, и

- наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора, а именно, один циркуляционный компрессор низкого давления и один циркуляционный компрессор высокого давления.

Под понятием «наиболее холодный холодильный цикл» далее следует понимать тот холодильный цикл, который вырабатывает необходимый для сжижения обогащенной углеводородами фракции холод на самом низком температурном уровне.

Для сжижения обогащенных углеводородами фракций, в частности, природного газа, помимо прочих, применяются способы с двумя или многими независимыми холодильными циклами, как только производительность сжижения превышает 2 миллионов тонн в год (2 mtpa). Холодильные циклы могут основываться на различных принципах, в том числе холодильные циклы со сменой фаз чистых или смешанных компонентов, холодильные циклы с расширением в детандере чистых или смешанных компонентов и производством работы, абсорбционные холодильные циклы на основе, например, NH3/H2O, и т.д.

Для производительности сжижения на уровне, например, 4 mtpa требуется в совокупности мощность привода циркуляционных компрессоров от 120 до 200 МВт. Комбинация двух или многих необходимых циркуляционных компрессоров с соответствующими приводами, для этого принимаются в соображение газовые турбины, паровые турбины и/или электромоторы, ведет к ряду технических решений, которые отчасти являются сравнительно сложными и тем самым дорогостоящими и ненадежными в эксплуатации.

В качестве основного привода компрессоров холодильного цикла применялись крупные газовые турбины; они представляют собой газовые турбины, которые имеют мощность по меньшей мере 35 МВт, предпочтительно по меньшей мере 70 МВт. Вследствие повышенных для них требований в отношении технического обслуживания обычно используются только от двух до трех газовых турбин на технологическую линию для сжижения. Исключение составляют способы с избыточными, то есть, параллельными приводными системами. В способах такого рода в настоящее время используются до восьми газовых турбин на технологическую линию для сжижения. Альтернативный этому способ известен из патента США 6253574, который описывает способ сжижения природного газа, в котором все циркуляционные компрессоры одной технологической линии для сжижения приводятся в действие только одной газовой турбиной.

Задача настоящего изобретения состоит в создании соответствующего данному типу способа сжижения обогащенной углеводородами фракции, который позволяет конфигурировать способ сжижения, предпочтительно способ сжижения с производительностью сжижения свыше 4 mtpa, с использованием по меньшей мере двух холодильных циклов, таким образом, что

а) единственная газовая турбина обеспечивает по меньшей мере 70%, предпочтительно по меньшей мере 75% требуемой общей приводной мощности циркуляционных компрессоров,

b) с помощью этой газовой турбины приводятся в действие не более трех циркуляционных компрессоров, и

с) можно отказаться от промежуточной передачи для согласования числа оборотов между циркуляционными компрессорами.

Для решения этой задачи предлагается соответствующий родовому понятию способ сжижения обогащенной углеводородами фракции, который отличается тем, что

- за исключением циркуляционного компрессора высокого давления в наиболее холодном холодильном цикле, применяются циркуляционные компрессоры с одинаковым числом оборотов,

- циркуляционные компрессоры с одинаковым числом оборотов имеют привод только от одной газовой турбины,

- причем газовая турбина поставляет по меньшей мере 70%, предпочтительно по меньшей мере 75% требуемой общей приводной мощности всех циркуляционных компрессоров, и

- циркуляционный компрессор высокого давления в наиболее холодном холодильном цикле имеет привод от электрического двигателя или паровой турбины.

Под понятием «циркуляционные компрессоры с одинаковым числом оборотов» далее следует понимать компрессоры или, соответственно, машины, валы которых вращаются с одинаковым числом оборотов.

Благодаря применению циркуляционных компрессоров с одинаковым числом оборотов в соответствии с изобретением можно отказаться от промежуточной передачи для согласования скоростей вращения между циркуляционными компрессорами, приводимыми в действие газовой турбиной, а также между газовой турбиной и циркуляционными компрессорами. Циркуляционный компрессор высокого давления имеет такой же массовый расход потока, как и циркуляционные компрессоры с одинаковым числом оборотов, но работает на явно более высоком уровне давления. Поэтому эффективный объемный расход потока в циркуляционном компрессоре высокого давления является меньшим по меньшей мере в 2 раза, предпочтительно по меньшей мере в 3 раза, чем в циркуляционных компрессорах с одинаковым числом оборотов. Для оптимального конструктивного исполнения и тем самым высокого коэффициента полезного действия циркуляционного компрессора высокого давления требуется число оборотов, которое по меньшей мере в 1,3 раза, предпочтительно по меньшей мере в 1,5 раза является более высоким, чем для циркуляционного компрессора низкого давления, чтобы обеспечить надлежащую окружную скорость рабочих колес. Здесь справедливо, что меньший объемный расход потока обусловливает меньший диаметр рабочего колеса и тем самым высокое число оборотов при заданной окружной скорости, и наоборот. Если бы все циркуляционные компрессоры приводились в действие с одной и той же скоростью вращения, то циркуляционный компрессор высокого давления должен был бы вращаться с неблагоприятно низким и, стало быть, неэффективным числом оборотов. Встраивание дополнительной промежуточной передачи в технологическую линию установок, в этом случае в совокупности с четырьмя компрессорами, одной газовой турбиной, а также стартером/вспомогательным приводом, расценивалось бы как ненадежное в эксплуатации.

Другие предпочтительные варианты исполнения соответствующего изобретению способа сжижения обогащенной углеводородами фракции, которые составляют предметы зависимых пунктов формулы изобретения, отличаются тем, что

- между циркуляционными компрессорами, имеющими привод от одной газовой турбины и между этими циркуляционными компрессорами и газовой турбиной не предусматривается никакая промежуточная передача для согласования числа оборотов,

- обогащенная углеводородами фракция перед ее сжижением подвергается отделению высших углеводородов, и освобожденная от высших углеводородов обогащенная углеводородами фракция сжимается до давления, превышающего ее критическое давление,

- отходящее тепло газовой турбины используется в паровой системе, причем полученный пар предпочтительно применяется по меньшей мере в одной паровой турбине для привода циркуляционного компрессора высокого давления и/или компрессоров, предназначенных для сжатия освобожденной от высших углеводородов обогащенной углеводородами фракции, и/или для производства электроэнергии, и

- когда сжиженная обогащенная углеводородами фракция расширяется, образующаяся при этом расширении газовая фракция нагревается частичным потоком сжижаемой обогащенной углеводородами фракции.

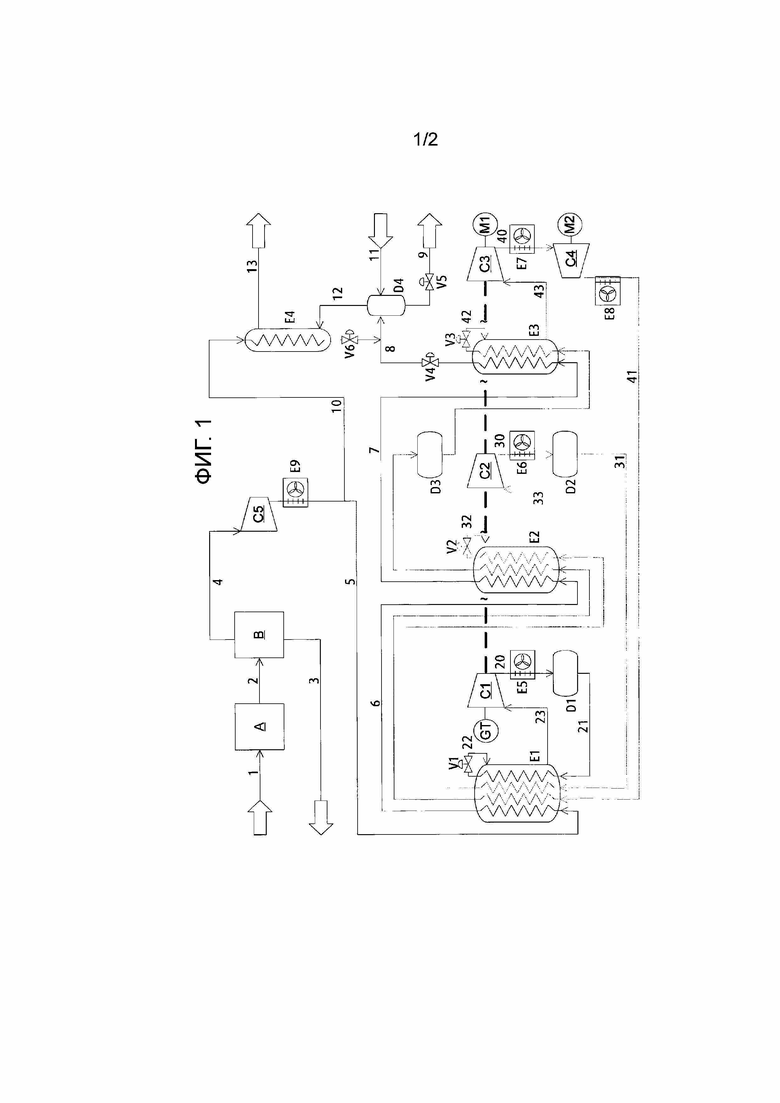

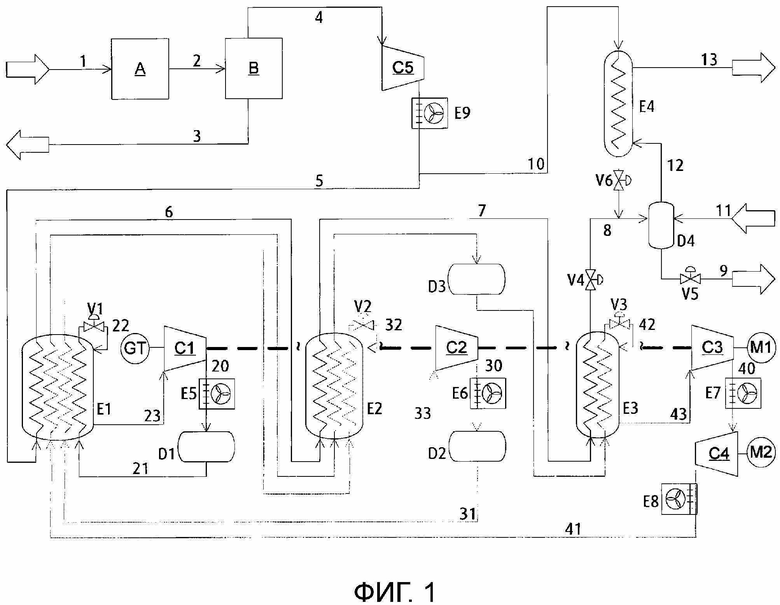

Соответствующий изобретению способ сжижения обогащенной углеводородами фракции, а также дополнительные предпочтительные варианты его исполнения, более подробно разъясняются с помощью представленных на Фиг. 1 и 2 примеров исполнения.

В представленных на Фиг. 1 и 2 примерах исполнения сжижаемая обогащенная углеводородами фракция 1, в отношении которой речь идет, например, о природном газе, при необходимости подвергается предварительной обработке «А», в которой удаляются вода, диоксид углерода и/или нежелательные сернистые соединения. Предварительно обработанная этим путем обогащенная углеводородами фракция 2, если требуется, подвергается обработке «В» для отделения высших углеводородов. Под понятием «высшие углеводороды» следует понимать С2+-углеводороды. Они отводятся по трубопроводу 3. Затем освобожденная от высших углеводородов обогащенная углеводородами фракция 4 сжимается в компрессоре С5, предпочтительно до давления выше ее критического давления. Благодаря сжатию до давления, превышающего критическое давление, можно избежать образования двухфазного состояния сжижаемой обогащенной углеводородами фракции во время сжижения. С помощью этого технологического режима упрощается эксплуатация установки в диапазоне сравнительно высокой нагрузки.

Основной поток сжатой обогащенной углеводородами фракции 5 после отведения теплоты сжатия в теплообменнике Е9 направляется в первый теплообменник или, соответственно, теплообменную зону Е1. В представленных на Фиг. 1 и 2 примерах исполнения охлаждение, сжижение и переохлаждение обогащенной углеводородами фракции 5 выполняется в трех теплообменниках или, соответственно, теплообменных зонах Е1, Е2 и Е3, далее называемых просто теплообменником. При этом три теплообменных зоны предпочтительно выполнены в виде единственного спирального теплообменника. В то время как теплообменник Е1 служит для охлаждения обогащенной углеводородами фракции 5, теплообменник Е2 выполняет сжижение охлажденной обогащенной углеводородами фракции 6, а теплообменник Е3 служит для переохлаждения сжиженной обогащенной углеводородами фракции 7.

Выведенная из теплообменника Е3 обогащенная углеводородами фракция 8 расширяется в редукционном клапане V4 и разделяется в сепараторе D4 на жидкостную фракцию 9 и газовую фракцию 12. Выводимая через регулировочный клапан V5 жидкостная фракция 9 в случае сжижения природного газа представляет собой LNG-продукт (сжиженный природный газ). Как правило, он отправляется на промежуточное хранение в непоказанный на фигурах резервуар-хранилище. Образующийся в этом резервуаре-хранилище испаряющийся газ через трубопровод 11 вводится также в сепаратор D4 и в нем частично опять конденсируется. Образовавшаяся в сепараторе D4 газовая фракция 12 нагревается в теплообменнике Е4 частичным потоком 10 сжижаемой обогащенной углеводородами фракции, и затем выводится наружу по трубопроводу 13 в качестве газообразного топлива. Сжиженный в теплообменнике Е4 частичный поток 10 обогащенной углеводородами фракции через редукционный клапан V6 примешивается к переохлажденной обогащенной углеводородами фракции 8. Этот технологический режим уменьшает нагрузку на процесс сжижения и на еще описываемые далее холодильные циклы, и содействует сокращению энергопотребления.

В представленном на Фиг. 1 примере исполнения охлаждение, сжижение и переохлаждение обогащенной углеводородами фракции 5 производится в трех независимых холодильных циклах, в которых предпочтительно циркулируют смешанные хладагенты. Холодильный цикл, служащий для предварительного охлаждения обогащенной углеводородами фракции 5, имеет циркуляционный компрессор С1, в котором хладагент сжимается до давления циркуляционного контура. После отведения теплоты сжатия и полной конденсации в теплообменнике Е5 сжатый хладагент 20 подается в сепаратор или, соответственно, сборный резервуар D1. Выведенный из него хладагент 21 сам собой охлаждается и с производством холода расширяется в редукционном клапане V1. Затем расширенный хладагент 22 полностью испаряется в теплообменнике Е1 под действием охлаждаемой обогащенной углеводородами фракции 5, а также охлаждаемого хладагента из еще описываемых далее холодильных циклов, прежде чем по трубопроводу 23 вновь вводится в циркуляционный компрессор С1.

Холодильный цикл, служащий для сжижения охлажденной обогащенной углеводородами фракции 6, также имеет только один циркуляционный компрессор С2. Сжатый в нем до желательного давления циркуляционного контура хладагент 30 после отведения теплоты сжатия в теплообменнике Е6 подается в сепаратор или, соответственно, сборный резервуар D2. Выведенный из него хладагент 31 охлаждается в теплообменниках Е1 и Е2, и затем с производством холода расширяется в редукционном клапане V2. Расширенный хладагент 32 полностью испаряется в теплообменнике Е2 под действием сжижаемой обогащенной углеводородами фракции 6, и по трубопроводу 33 вновь вводится в циркуляционный компрессор С2. При этом сжатый хладагент 30 может быть либо полностью подвергнут сжижению, либо только охлаждается в теплообменнике Е6, и затем полностью сжижается в теплообменнике Е1. В последнем случае сборный резервуар D2 предусматривается между теплообменниками Е1 и Е2.

Вследствие сравнительно низкой молекулярной массы хладагента – она предпочтительно составляет менее 25 г/моль – и высокого коэффициента сжатия, превышающего 15, наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора, а именно, циркуляционный компрессор С3 низкого давления и циркуляционный компрессор С4 высокого давления. При этом для циркуляционного компрессора С4 высокого давления вследствие меньшего эффективного объемного расхода потока, по сравнению с циркуляционным компрессором С3 низкого давления, требуется на 130 – 200%, предпочтительно на 150–180% более высокое число оборотов, чтобы обеспечить возможность его эксплуатации с оптимальным коэффициентом полезного действия. Сжатый в циркуляционном компрессоре С3 низкого давления хладагент 40 после отведения теплоты сжатия в теплообменнике Е7 сжимается в циркуляционном компрессоре С4 высокого давления до желательного давления циркуляционного контура. После отведения теплоты сжатия в теплообменнике Е8 сжатый хладагент 41 последовательно охлаждается в теплообменниках Е1, Е2 и Е3. В этом холодильном цикле также предусматривается размещение сепаратора или, соответственно, сборного резервуара D3 в подходящем месте. Расширенный с производством холода в редукционном клапане V3 хладагент 42 полностью испаряется в теплообменнике Е3 под действием подвергаемой переохлаждению обогащенной углеводородами фракции 7, прежде чем через трубопровод 43 будет вновь подведен в циркуляционный компрессор С3 низкого давления.

Соответственно изобретению, за исключением циркуляционного компрессора С4 высокого давления, используются циркуляционные компрессоры с одинаковыми скоростями вращения. Эти циркуляционные компрессоры С1-С3 с одинаковым числом оборотов имеют привод только от одной газовой турбины GT, причем она поставляет всем циркуляционным компрессорам по меньшей мере 70%, предпочтительно по меньшей мере 75% требуемой общей приводной мощности. Тем самым циркуляционные компрессоры С1-С3 работают на одном валу совместно с газовой турбиной GT. Только циркуляционный компрессор С4 высокого давления имеет привод от электрического двигателя М2 или паровой турбины. Крупные газовые турбины обычно нуждаются в так называемом стартере М1, который может быть привлечен к эксплуатации для поддержки газовой турбины GT в качестве так называемого вспомогательного привода.

Чтобы повысить термический коэффициент полезного действия способа сжижения, отходящее тепло газовой турбины GT может быть использовано в парогенераторной системе. Полученный таким образом пар может быть применен либо непосредственно в паровых турбинах для привода компрессоров С4 и/или С5, и/или для производства электроэнергии.

Фиг. 2 показывает пример исполнения соответствующего изобретению способа сжижения обогащенной углеводородами фракции, в котором охлаждение, сжижение и переохлаждение обогащенной углеводородами фракции 5 выполняется в двух независимых холодильных циклах, в которых предпочтительно циркулируют смешанные хладагенты.

В отличие от представленного на Фиг. 1 примера исполнения, первый холодильный цикл теперь служит для охлаждения и сжижения обогащенной углеводородами фракции, тогда как второй холодильный цикл служит для переохлаждения этой фракции. Первый холодильный цикл также имеет два циркуляционных компрессора C1’ и C2’. Хладагент 50, сжатый в циркуляционном компрессоре C1’ высокого давления до конечного давления, после отведения теплоты сжатия и полной конденсации в теплообменнике E5’ подается в сепаратор или, соответственно, сборный резервуар D1’. Выведенный из него хладагент 51 охлаждается сам собой в теплообменнике E1’. Частичный поток 52 охлажденного хладагента расширяется в редукционном клапане V1’ с производством холода и затем полностью испаряется в теплообменнике E1’ охлаждаемой обогащенной углеводородами фракцией 5, прежде чем опять будет направлен по трубопроводу 53 в циркуляционный компрессор C1’. Нерасширенный поток 54 хладагента дополнительно охлаждается в теплообменнике E2’ и расширяется в редукционном клапане V2’ с производством холода. Расширенный поток 55 хладагента полностью испаряется в теплообменнике E2’ сжижаемой обогащенной углеводородами фракцией 6, и затем по трубопроводу 56 направляется в циркуляционный компрессор C2’ низкого давления. Сжатый в нем до промежуточного давления хладагент 57 затем подается в циркуляционный компрессор C1’ высокого давления на стороне входа.

Как и в представленном на Фиг. 1 примере исполнения, наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора C3’ и C4’. Сжатый в циркуляционном компрессоре C3’ низкого давления хладагент 60 после отведения теплоты сжатия в теплообменнике E7’ сжимается в циркуляционном компрессоре C4’ высокого давления до желательного давления циркуляционного контура. После отведения теплоты сжатия в теплообменнике E8’ сжатый хладагент 61 последовательно охлаждается в теплообменниках E1’, E2’ и E3’. В надлежащем месте предусматривается сепаратор или, соответственно, сборный резервуар D3’. Хладагент 62, расширенный в редукционном клапане V3’ с производством холода, полностью испаряется в теплообменнике E3’ подвергаемой переохлаждению обогащенной углеводородами фракцией 7, прежде чем по трубопроводу 63 опять будет подведен в циркуляционный компрессор C3’ низкого давления.

Соответствующий изобретению способ сжижения обогащенной углеводородами фракции обеспечивает возможность создания эффективной, компактной и экономичной конфигурации, которая благодаря ограничению одной газовой турбиной имеет очень высокую готовность к эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ГАЗА | 2020 |

|

RU2798109C2 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2358213C2 |

| Способ сжижения природного газа с применением смешанных хладагентов | 2023 |

|

RU2803366C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОХЛАЖДЕНИЯ ТЕКУЧЕЙ СРЕДЫ, В ЧАСТНОСТИ, ПРИ СЖИЖЕНИИ ПРИРОДНОГО ГАЗА | 1994 |

|

RU2121637C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2374576C2 |

| СПОСОБ СЖИЖЕНИЯ ФРАКЦИИ, ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ | 2010 |

|

RU2568697C2 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1992 |

|

RU2093765C1 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2373465C2 |

| СПОСОБ СЖИЖЕНИЯ ФРАКЦИИ, ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ | 2010 |

|

RU2538156C2 |

Изобретение относится к сжижению обогащенной углеводородами фракции, в частности природного газа. Обогащенную углеводородами фракцию охлаждают и сжижают по меньшей мере в двух холодильных циклах. Каждый холодильный цикл имеет по меньшей мере один циркуляционный компрессор. Наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора, а именно один циркуляционный компрессор низкого давления и один циркуляционный компрессор высокого давления. За исключением циркуляционного компрессора (C4, C4’) высокого давления в наиболее холодном холодильном цикле применяют циркуляционные компрессоры (C1-C3, C1’-C3’) с одинаковым числом оборотов, которые имеют привод только от одной газовой турбины (GT). Газовая турбина (GT) поставляет по меньшей мере 70%, предпочтительно по меньшей мере 75% требуемой общей приводной мощности всех циркуляционных компрессоров (C1-C4, C1’-C4’). Циркуляционный компрессор (C4, C4’) высокого давления в наиболее холодном холодильном цикле имеет привод от электрического двигателя (М2) или паровой турбины. Техническим результатом изобретения является повышение надежности и компактности и упрощение конструкции. 4 з.п. ф-лы, 2 ил.

1. Способ сжижения обогащенной углеводородами фракции, в частности природного газа, причем

- обогащенную углеводородами фракцию охлаждают и сжижают по меньшей мере в двух холодильных циклах,

- каждый холодильный цикл имеет по меньшей мере один циркуляционный компрессор, и

- наиболее холодный холодильный цикл имеет два последовательно подключенных циркуляционных компрессора, а именно, один циркуляционный компрессор низкого давления и один циркуляционный компрессор высокого давления,

отличающийся тем, что

- за исключением циркуляционного компрессора (C4, C4’) высокого давления в наиболее холодном холодильном цикле применяют циркуляционные компрессоры (C1-C3, C1’-C3’) с одинаковым числом оборотов,

- циркуляционные компрессоры (C1-C3, C1’-C3’) с одинаковым числом оборотов имеют привод только от одной газовой турбины (GT),

- причем газовая турбина (GT) поставляет по меньшей мере 70%, предпочтительно по меньшей мере 75% требуемой общей приводной мощности всех циркуляционных компрессоров (C1-C4, C1’-C4’), и

- циркуляционный компрессор (C4, C4’) высокого давления в наиболее холодном холодильном цикле имеет привод от электрического двигателя (М2) или паровой турбины.

2. Способ по п.1, отличающийся тем, что между циркуляционными компрессорами (C1-C3, C1’-C3’), имеющими привод от газовой турбины (GT), и между этими циркуляционными компрессорами (C1-C3, C1’-C3’) и газовой турбиной (GT) не предусмотрена никакая промежуточная передача для согласования числа оборотов.

3. Способ по п. 1, отличающийся тем, что обогащенную углеводородами фракцию (1) перед ее сжижением подвергают отделению (В) высших углеводородов, и освобожденную от высших углеводородов обогащенную углеводородами фракцию (4) сжимают (С5) до давления, превышающего ее критическое давление.

4. Способ по п. 1, отличающийся тем, что отходящее тепло газовой турбины (GT) используют в паровой системе, причем полученный пар предпочтительно применяют по меньшей мере в одной паровой турбине для привода циркуляционного компрессора (C4, C4’) высокого давления и/или компрессора (С5), предусмотренного для сжатия освобожденной от высших углеводородов обогащенной углеводородами фракции (4), и/или для производства электроэнергии.

5. Способ по одному из пп. 1-4, причем сжиженную обогащенную углеводородами фракцию (8) расширяют (V4), отличающийся тем, что образующуюся при этом расширении (V4) газовую фракцию (12) нагревают (Е4) частичным потоком (10) сжижаемой обогащенной углеводородами фракции (5).

| СПОСОБ СЖИЖЕНИЯ БОГАТОГО УГЛЕВОДОРОДАМИ ПОТОКА | 2005 |

|

RU2373465C2 |

| US 6253574 B1, 03.07.2001 | |||

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2004 |

|

RU2352877C2 |

| DE 102005029275 A1, 28.12.2006 | |||

| Аппарат с подвижным профилем железнодорожного пути | 1922 |

|

SU800A1 |

Авторы

Даты

2019-08-28—Публикация

2016-02-18—Подача