Изобретение относится к устройству хранения, транспортирования и выпрессовывания текучих составов, в частности клеящих и уплотняющих веществ.

В том случае, если необходимо определенное время хранить или транспортировать текучие, например, жидкотекучие или высоковязкие составы, эти вещества должны защищаться от вытекания, высушивания или от реагирования, если они являются реакционноспособными веществами, такими, как клеящие и уплотняющие вещества. Поэтому содержащие текучие составы емкости закрываются и открываются только непосредственно перед их применением. Для открывания в большинстве случаев необходим отдельный рабочий прием. Если заполненная реакционноспособными веществами емкость является составной частью комплексного прибора по применению, процесс открывания в начале дозировки является часто сложным рабочим приемом и может очень часто приводить к ошибочному применению.

При реакционноспособных системах, таких, как клеящие и/или уплотняющие вещества, часто два и более компонентов сначала хранятся отдельно. Только непосредственно перед их применением отдельные компоненты должны приводиться в контакт друг с другом и хорошо перемешиваться, прежде чем они могут использоваться и реагировать. Для крупного промышленного применения подобных двух- или многокомпонентных клеящих и/или уплотняющих веществ или покрывающих материалов эта проблема решается тем, что, как правило, монтируются очень сложные устройства по дозировке и перемешиванию. С помощью этих устройств удается отдельно хранить, дозировать и правильно перемешивать двух- или многокомпонентные системы надежно и в соответствии с предназначением.

При небольших масштабах применения, т.е. в малых промышленных масштабах с малым количеством или особенно в сфере ремесленного и потребительского использования подобные сложные смешивающие и дозирующие устройства для двух и/или многокомпонентных систем не пригодны, так как они являются слишком сложными и слишком дорогими. Этими потребителями предпочитается применение однокомпонентных систем, так как они могут использоваться простыми приборами без возникновения при их применении ошибок смешения или дозировки, которые могут отрицательно повлиять на конечные свойства процессов склеивания, уплотнения или нанесения покрытия. Во многих случаях, однако, скорость реакции однокомпонентных систем до получения конечной прочности, соответственно минимальной прочности, не достаточна, так что в этих случаях, как и прежде, применяются обычные двухкомопнентные системы. В связи с тем, что здесь не могут применяться сложные и дорогие смесительные и дозировочные устройства, для снижения возможных погрешностей разработки было выбрано другое решение. Как правило, при двух- и многокомпонентных системах оба компонента имеют сравнительно большой объем и высокую вязкость. Это, однако, означает, что для таких двухкомпонентных систем все еще требуются специальные двухкомпонентные системы применения. Примерами таких двукомпонентных систем применения являются коаксиальные картуши с предвключенным статическим смесителем, как например, под наименованием "Супермикс" фирмы Liquid Control. Кроме того, известны двухкомпонентные системы 2К с параллельными картушами и динамической смесительной головкой, описанные, например, в патентных заявках ЕР-В 313519 или ЕР-В 351358.

Патентная заявка Германии DE-A-4202591 описывает способ предварительного смешения по крайней мере двух пастообразных масс при введении в смеситель, при котором поданные смесителю жгуты массы образуют тонкие, граничащие друг c другом слои.

Патентная заявка DE-C-2927584 описывает устройство для дозировки двухкомпонентных продуктов с предварительно заданным соотношением смеси с помощью системы поршень-цилиндр, при которой два цилиндра расположены аксиально друг за другом. С помощью специального выполнения оба расположенных между обеими камерами поршня могут одновременно перемещаться в противоположном направлении, причем компоненты подаются из задней камеры через проходящую центрально через поршни и переднюю камеру трубку для компонентов к переднему концу, на котором размещено смесительное приспособление. Все эти системы 2К имеют общим то, что для их применения требуются специальные приспособления, соответственно приборы.

На практике желательным является возможность переработки таких многокомпонентных составов с помощью стандартных приборов для применения. Международная заявка WO 95/24556 описывает дозировочную насадку для опорожняемого прессом картуша. Эта дозирующая насадка содержит микродозатор для примешиваемого компонента, а также дозировочную камеру с шестеренчатым насосом, который приводится двумя роторами. Главный компонент находится в картуше и при выдавливании приводит в действие через роторы шестеренчатый насос, так что этой дозирующей насадкой можно смешивать по крайней мере два компонента с помощью стандартного картушного пресса.

Недостатком является то, что дозировочная насадка содержит механически подвижные детали и, кроме того, реакционноспособные компоненты объединяются уже в смесительной камере с помощью шестеренчатого насоса, так что при прерывании работы компоненты в дозировочной камере продолжают реагировать. Вследствие этого при последующем продолжении работы из-за затвердения компонентов имеются значительные проблемы.

Международная заявка WO 95/27558 описывает способ и устройство для объединения по крайней мере двух текучих сред, причем в предпочтительном варианте выполнения первая (главная) среда находится в стандартном картуше. Содержащая вторую текучую среду вторая камера размещена в насаживаемом на этот картуш устройстве. Эта камера связана с зоной текучести и/или с первой камерой через по крайней мере одно отверстие для отвода части первой текучей среды из первой во вторую камеру. Вторая камера содержит подвижный, отделяющий первую среду от второй среды разделительный элемент, который перемещается вперед вытесняющей, входящей во вторую камеру первой средой в направлении общего отверстия, и вследствие этого вторая среда выдавливается из находящейся в приставке камеры. Хотя это устройство дает во многих случаях полезные результаты, практика показала, что, в частности, при жидкотекучих вторых средах могут возникать значительные проблемы относительно плотности на входных и выходных отверстиях. В частности, при продолжительном хранении реакционноспособных систем, а также при кратковременном прерывании работ во время применения это является значительным недостатком.

Задачей изобретения поэтому является разработка такого устройства выдавливания текучих составов, которое позволяет поток по крайней мере одного компонента состава только вследствие оказываемого на него давления выпрессовывания. В частности, задача изобретения заключается в разработке устройства для пространственно отделенного и синхронного выпрессовывания двух или нескольких текучих компонентов, в частности, клеящих и уплотняющих веществ. Предпочтительно эти устройства должны находить применение совместно с обычными, распространенными в продаже приборами применения для однокомпонентных клеящих и уплотняющих веществ.

Решение поставленной задачи вытекает из формулы изобретения. Она содержит в основном устройство для выпрессовывания текучих составов, которое состоит из цилиндрической емкости для загрузки текучих компонентов, которая может закрываться двумя аксиально подвижными поршнями и которая имеет на нижнем конце цилиндрической стенки отверстие для выпуска материала, которое позволяет проход потока текучих компонентов только тогда, когда нижний поршень перемещен в конечное положение за отверстие выпуска материала под действием выпрессовывающего давления.

Предпочтительная форма изобретения относится к устройству для пространственно отдельного и синхронного выпрессовывания двух или нескольких компонентов, которое имеет по крайней мере одну цилиндрическую емкость вышеописанного вида.

При этом во время хранения и транспортировки по крайней мере один текучий компонент заключен в цилиндрический корпус с двумя подвижными поршнями. При применении содержимого на один из поршней оказывается давление, так что оба поршня вместе с текучими компонентами в цилиндрическом корпусе перемещаются вперед по направлению к выходному отверстию. После того, как нижний поршень, который первоначально находился ближе к выходному отверстию, миновал это отверстие и таким образом освободил его для возможности выпуска текучих компонентов, посредством находящегося на цилиндрическом корпусе удерживающего элемента этот поршень задерживается в своем дальнейшем движении, так что при дальнейшем давлении на верхний поршень текучий компонент может выходить из емкости. На количество подаваемых в единицу времени текучих компонентов могут влиять диаметр выходного отверстия, оказываемое на верхний поршень давление выпрессовывания, а также вязкость текучих компонентов.

Этот принцип можно применять на большом количестве упаковок. Особенно предпочтительная форма выполнения представляет собой картуш для двух или многокомпонентных систем, как например, уплотнительных и/или клеящих, соответственно покрывающих материалов. Давление активирования и/или открывания емкости с двумя аксиально подвижными поршнями может достигаться различными путями:

- механическим прямым путем, например, посредством тягового поршня картушного пистолета или другого привода;

- механическим косвенным путем, например, посредством винтового шпинделя, который перемещает вперед дистанционный элемент;

- посредством стоящего под давлением текучего компонента, если емкость с двумя аксиально подвижными поршнями находится внутри другой внешней емкости, через которую протекает текучий компонент, причем давлением на поршень здесь можно управлять через предвключенное распределение материала.

Предпочтительными примерами текучих компонентов являются реакционноспособные клеящие и/или уплотняющие, соответственно покрывающие материалы в качестве базовых компонентов. При этом вторым и/или другим компонентом может быть катализаторный состав, красящий компонент или реакционноспособный сшивающий агент или же их комбинации.

Особенно предпочтительное выполнение устройства по изобретению состоит в том, что по крайней мере одна цилиндрическая емкость с двумя аксиально подвижными поршнями и отверстием для выпуска материала выполнена в форме адаптера, который насажен на обычный в торговле картуш в качестве второй емкости. Цилиндрическая емкость адаптера может заполняться подчиненным количеством катализаторного и/или сшивающего и/или красящего компонента и может быть выполнена таким образом, что поток выпрессовываемого из картуша базового компонента клеящего или уплотняющего вещества перемещает вперед обращенный к этому потоку материала подвижный поршень и вместе с этим способствует выпрессовыванию подчиненного количества катализаторного и/или сшивающего и/или красящего компонента. При этом оба компонента постоянно смешиваются и эта смесь равномерно выводится через привинченное в случае необходимости перед адаптером сопло. В случае необходимости смешивание обоих компонентов может усовершенствоваться насаженным на адаптер статическим смесителем. Для способа по изобретению может в принципе применяться каждая форма двухкомпонентных клеящих и/или уплотняющих и/или покрывающих материалов, при которых оба компонента должны смешиваться только перед применением. Особенно предпочтительная форма выполнения состоит в том, что в качестве главного компонента применяется однокомпонентная гигроскопическая твердеющая система, к которой примешивается второй компонент в качестве отвердителя, катализатора или красочного компонента или, в случае необходимости, их комбинация. Эта базовая система может быть, например, на базе содержащих реакционноспособные изоцианатовые группы полиуретановых клеящих и уплотняющих веществ. Базовое клеящее и уплотняющее вещество может, однако, быть составлено на базе полидиметилсилоксанов, преполимеров с конечными алкоксисилановыми звеньями или на базе полимеров с реакционноспособными эпоксидными группами. Особенно пригодными полиуретановыми клеящими и уплотняющими веществами являются, например, описанные в примере 3 патентной заявки WO 95/00572 вещества. Подходящими клеящими и уплотняющими веществами на базе полиэфиров с конечными алкоксисилановыми звеньями являются вещества, приведенные в заявке DE-C-4119484, причем описанные в этой заявке фтористые поверхностно-активные вещества не обязательно должны быть составной частью клеящих и уплотняющих веществ по изобретению. Подходящие полиуретаны с конечными алкоксисилановыми звеньями описаны в патентной заявке Германии DE-A-3629237.

Катализаторный компонент зависит от применяемых базовых клеящих и уплотняющих веществ, для полиуретанов могут применяться известные в химии полиуретанов металлорганические соединения, такие, как соединения железа, соответственно олова, например, следует назвать 1,3-дикарбониловые соединения железа или двух- соответственно четырехвалентного олова, в частности, Sn-(II) карбоксилаты, соответственно диалкил-Sn-(IV) дикарбоксилаты или соответствующие диалкоксилаты, как например, дибутилоловодилаурат, дибутилоловодиацетат, дибутилоловодибутилат, диоктилоловодиацетат, дибутилоловомалеат, олово (II)-октоат. Кроме того, в качестве катализаторов могут применяться высокоактивные третичные амины или амидины, в случае необходимости, в комбинации с вышеприведенными соединениями олова. В качестве аминов при этом пригодны как нециклические, так и циклические соединения. В качестве примера следует привести тетераметилбутандиамин, бис(диметиламиноэтиловый) эфир, 1,4-диазабициклооктан, 1,8-диазабицикло(5.4.0)-ундецен, 2-2'-диморфолинодиэтиловый эфир или диметилпиперазин или же смеси приведенных аминов.

Если базовое клеящее/уплотняющее вещество приготовлено на базе преполимеров с конечными алкоксисилановыми звеньями, то могут применяться вышеприведенные соединения олова, однако, в качестве аминовых катализаторов, предпочтение отдается длинноцепочечным алифатическим аминам.

В качестве сшивающих компонентов пригодны органические диамины или триамины, такие, как этилендиамин, пропилендиамин, 1.4-диаминобутан, диэтилентриамин или пиперазин, а также, в случае необходимости, низкомолекулярные полиэфиры с аминовыми конечными звеньями. В качестве сшивающих агентов на многоатомных спиртах пригодны в принципе все известные из химии полиуретанов многоатомные спирты, в частности низкомолекулярные полиэфирные двухатомные спирты, соответственно полиэфирные трехатомные спирты, полиэфирные многоатомные спирты, многоатомные спирты на базе эпсилонкапролактона, называемые также поликапролактонами. Особенно предпочтительны полиэфирные многоатомные спирты нефтехимического происхождения. Подобные полиэфирные многоатомные спирты могут быть получены, например, путем полного открытия кольца эпоксидированных триглицеридов по крайней мере частично олефиноненасыщенной, содержащей жирную кислоту, жировые смеси с одним или несколькими спиртами с 1 до 12 атомами углерода, и путем последующей частичной переэтерификации производных триглицерида в алкилполиэфирные многоатомные спирты с 1 до 12 атомами углерода в алкильном остатке (см, например, заявку DE-A-3626223). Другими подходящими многоатомными спиртами являются поликарбонатные спирты и димерные спирты (фирмы Хенкель), а также, в частности, касторовое масло и его производные. Этот сшивающий компонент может содержать, в случае необходимости, еще другие низкомолекулярные, содержащие активный водород соединения, такие, как этиленгликоль, глицерин, аминоспирты или вода.

В качестве сшивающего компонента для преполимерных систем с конечными алкосисиланом звеньями, а также для клеящих и уплотняющих веществ на базе полидиметилсилоксанов могут применяться известные в химии силанов низкомолекулярные силановые сщивающие агенты.

Для клеящих и уплотняющих веществ на базе полимеров с реакционноспособными эпоксидными группами могут находить применение вышеприведенные диамиды или полиамиды.

Несмотря на то, что жидкие сшивающие агенты, соответственно катализаторы , могут применяться непосредственно, может быть целесообразным их использование вместе с инертными растворителями и/или мягчителями и, в случае необходимости, подгонка густителями вязкости растворов к вязкости базового клеящего/уплотняющего вещества. При этом следует назвать высокодисперсные кремниевые кислоты, бентоны, производные целлюлозы и подобные реологические вспомогательные средства.

При одной из предпочтительных форм выполнения изобретения красящий компонент может подмешиваться через адаптер. Вследствие этого для потребителя упрощается хранение на складе, так как ему надо хранить только одно клеящее/уплотняющее вещество одного основного цвета (например, бесцветный или пигментированный белым) и красящий компонент он может подгонять под свои нужды. В автомобилестроении это может быть применяемым для автомобиля лаком.

В случае необходимости катализатор и/или сшивающий агент и красящий компонент могут быть комбинированы в одной пасте.

Как уже упомянуто, при особенно предпочтительной форме выполнения катализаторный, сшивающий и/или красящий компонент применяется в пересчете на базовый компонент, как правило, в подчиненном количестве, так что при этом имеется малообъемный адаптер. Предпочтительно этот компонент подается в количестве от 0,5 до 10 мас.% в пересчете на базовый компонент. Однако вполне имеется возможность применять оба компонента в одинаковых объемных и весовых долях, причем устройство должно быть подогнано под соответствующее соотношение. Это может быть осуществлено посредством подгонки объема емкости, степени ее наполнения компонентами и/или посредством подгонки поперечного сечения выпускного отверстия.

С помощью нижеследующего примера изобретение поясняется более подробно.

Пример

На обычный в торговле картуш однокомпонентного гигроскопически застывающего полиуретанового клеящего/уплотняющего вещества (Теростат 8590, фирмы Хенкель Терозон) навинчивают адаптер согласно изобретению по фиг.2 и в этот адаптер подают 5 мл водного, загущенного сгустителем PUR раствора. Имеющимся в продаже картушным пистолетом смесь клеящего/уплотняющего/сшивающего веществ наносят на алюминиевые угловые профили. Эти алюминиевые угловые профили были покрыты до этого полиуретановым праймером (Теростат 8510 фирмы Хенкель Терозон) и проветривают в течение 15 мин. Алюминиевые угловые профили соединяют таким образом, что образуется шов толщиной в 5 мм. Через 60 мин после соединения проводят проверку на предел прочности при растяжении. При этом получают предел прочности при растяжении в прибл. 1,5 Н/мм2 в среднем (среднее значение из 9 опытов). Твердость А составляет через это время уже 38 единиц. В конечном состоянии твердость А составляет прибл. 50 единиц.

В сравнительном опыте клеящее/уплотняющее вещество наносят на алюминиевые угловые профили таким же образом, однако, без применения сшивающего агента и адаптера. Через 60 мин предел прочности при растяжении составляет 0,15 Н/мм2.

По сравнению с описанным в заявке WO 95/27558 адаптером адаптер согласно изобретению обеспечивает следующие преимущества.

Как во время хранения заполненного сшивающим агентом адаптера, так и при выпуске смеси клеящего/уплотняющего/сшивающего вещества с помощью картушного пистолета при адаптере по изобретению не было проблем по плотности, в то время как при адаптере по WO 95/27556 как при хранении, так и при применении смеси сшивающих агентов имелись неплотности в частности в задней части камеры адаптера.

При прерывании работ в месте выхода жидкого сшивающего агента вследствие прямого контакта с клеящим/уплотняющим веществом возникали затвердения, которые при продолжении работ приводили к значительным помехам, при адаптере по изобретению этих помех не имелось.

На прилагаемых чертежах представлены предпочтительные формы выполнения устройства согласно изобретению. В нижеследующем описании этих примеров выполнения можно также четко видеть преимущества настоящего изобретения. Все изображения на чертежах представлены в виде сбоку.

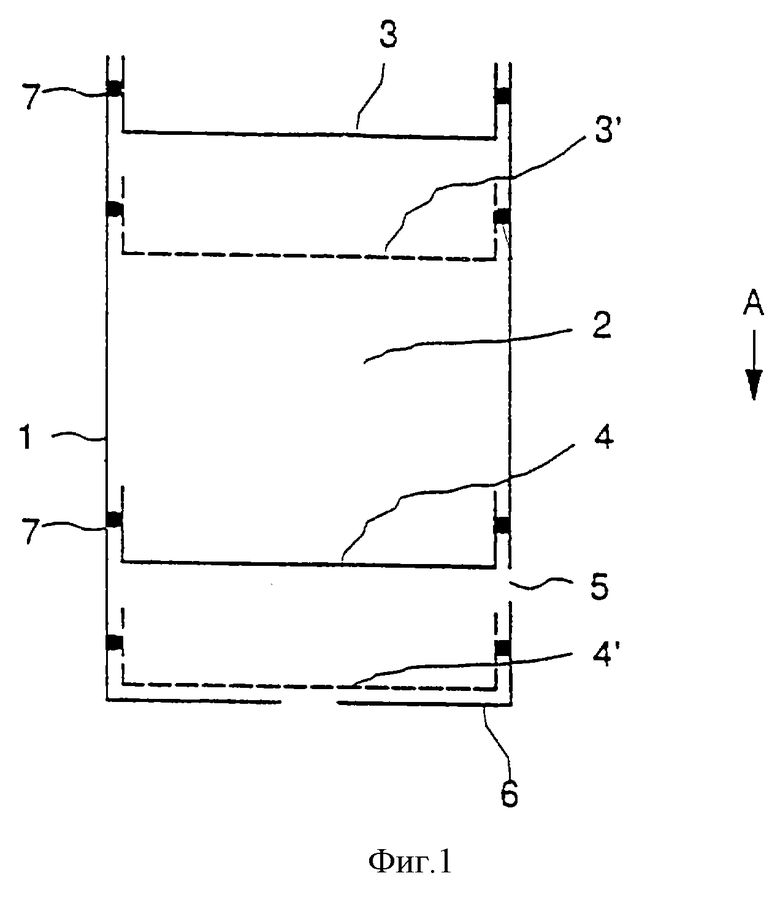

Фиг. 1 схематично показывает один пример выполнения устройства по изобретению согласно п.1;

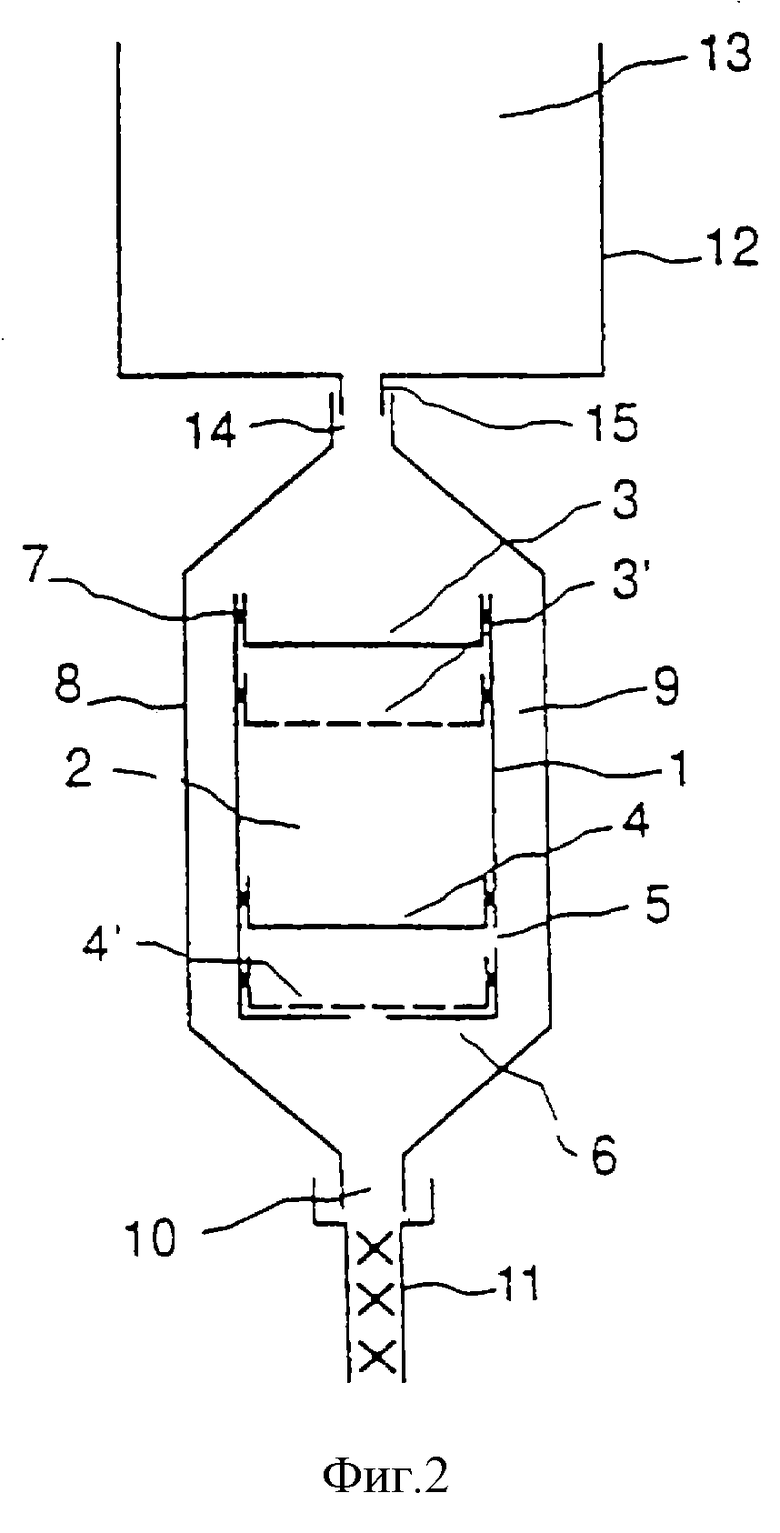

фиг. 2 показывает пример выполнения согласно п.2, соответственно 3 со встроенной в адаптер емкостью по фиг.1;

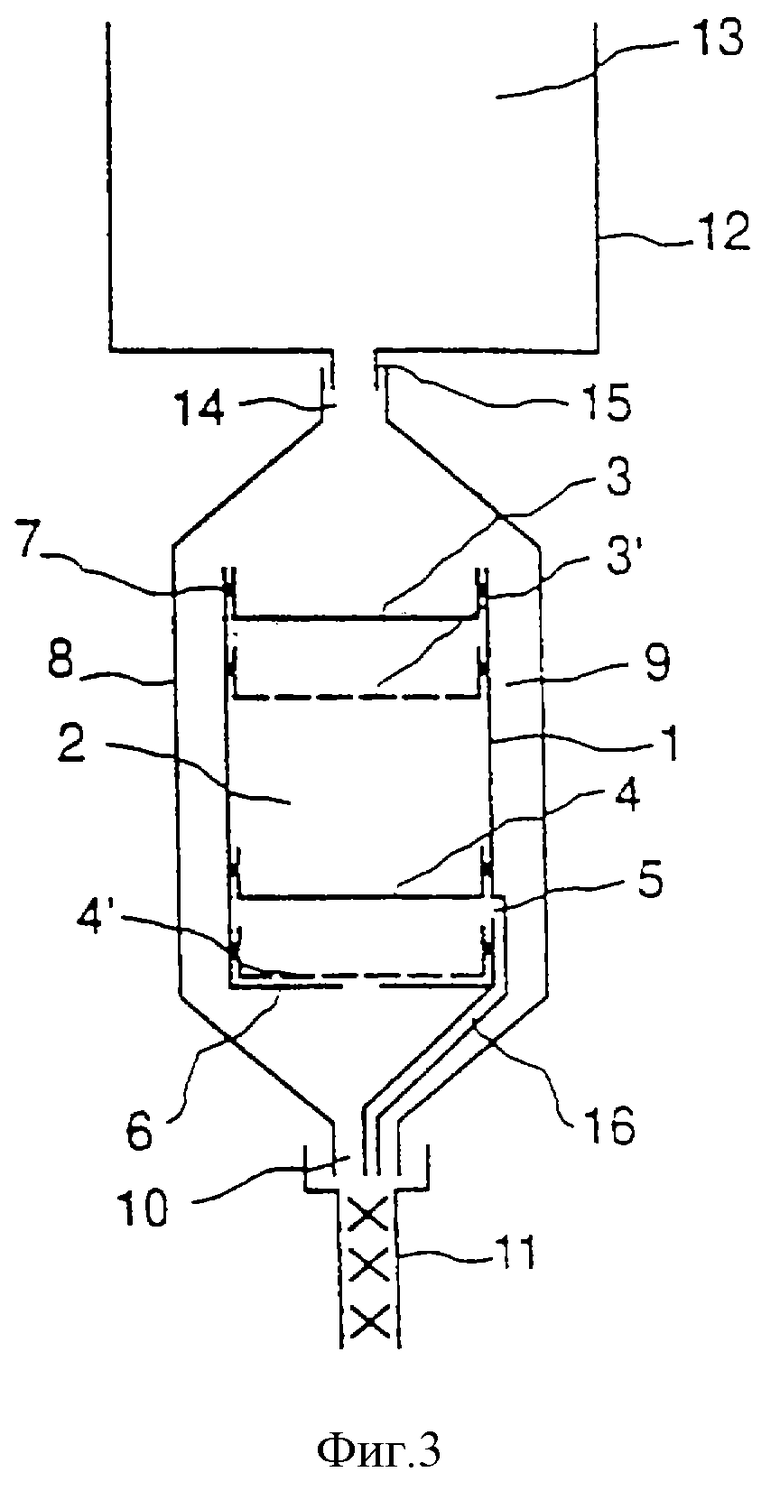

фиг.3 - другой пример выполнения, аналогичный фиг.2, однако с другим направлением потока материала второго компонента;

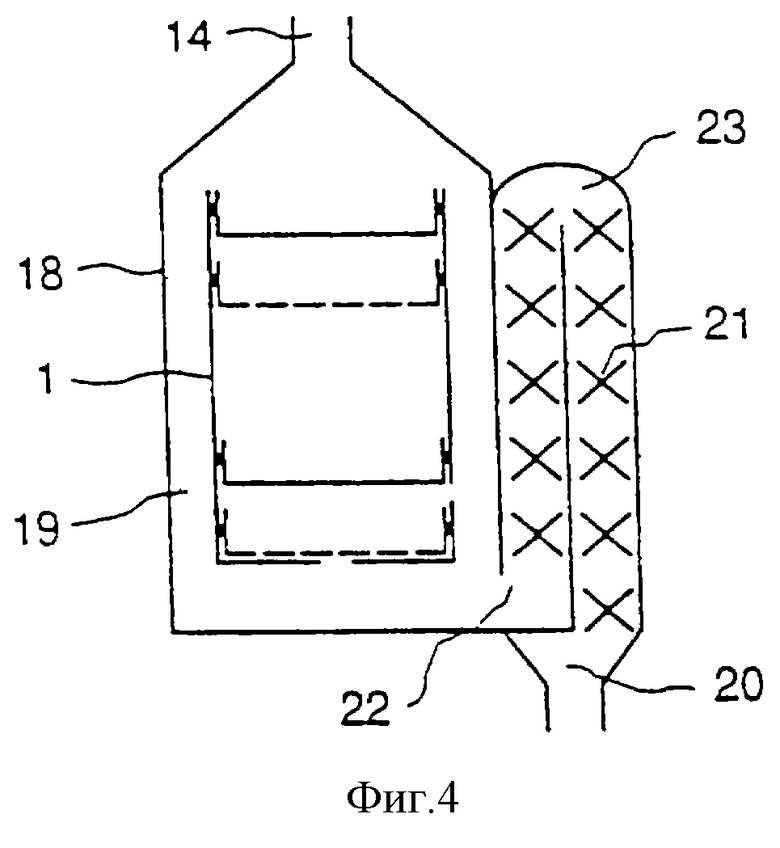

фиг.4 - другой пример выполнения, аналогичный фиг.2, однако с другим направлением потока материала и другим положением статического смесителя;

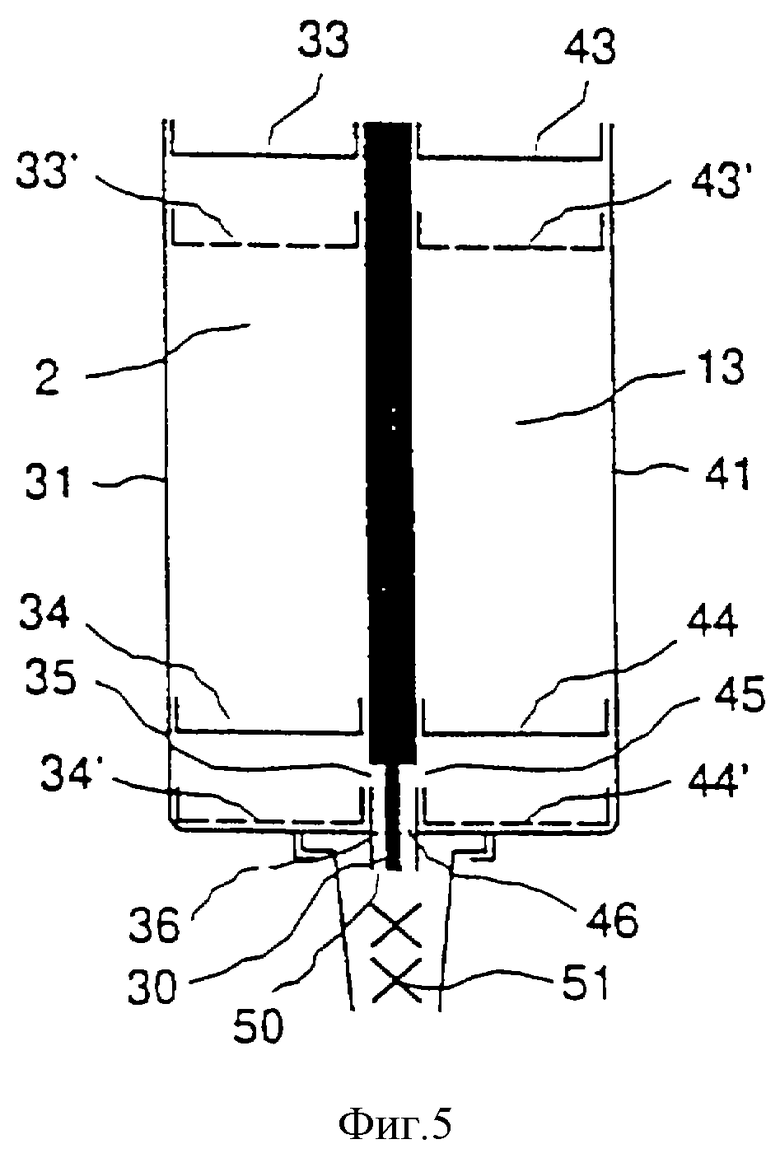

Фиг. 5 - форма выполнения с двумя лежащими рядом емкостями и с приблизительно одинаковым объемом наполнения.

Фиг.1 показывает пример выполнения устройства по изобретению для выпрессовывания текучих составов, в частности, клеящих/уплотняющих веществ. При этом цилиндрическая емкость 1 служит для загрузки текучих компонентов 2. Цилиндрическая емкость 1 закрыта двумя аксиально подвижными поршнями 3 и 4. Эти поршни выполнены таким образом, что они, с одной стороны, плотно примыкают к цилиндрической стенке и вместе с этим препятствуют выходу низковязких текучих компонентов, и, с другой стороны, они достаточно легко подвижны в аксиальном направлении, так что требуется только малое давление, чтобы перемещать поршни 3 и 4. В случае необходимости между поршнями и цилиндрической стенкой может находиться уплотняющее приспособление 7. Оно может быть выполнено в форме кольца круглого сечения или же может быть прилитым к поршню уплотнительным язычком.

Для извлечения текучего компонента 2 на поршень 3 оказывается давление в направлении стрелки А, вследствие этого поршень 3 движется сначала в положение 3' и транспртирует за счет оказываемого текучим компонентом давления поршень 4 в положение 4'. Поршень 4 удерживается в этом положении арретиром, соответственно держателем 6 и не может двигаться дальше. В этом положении выпускное отверстие свободно для выпуска материала, так что при продолжающемся давлении на поршень 3 текучий компонент 2 может выходить через выпускное отверстие. Это выспрессовывание текучего состава 2 из цилиндрической емкости происходит посредством продолжающегося давления в направлении А, причем поршень 3 перемещается далее в направлении выпускного отверстия. В случае необходимости, на выпускном отверстии может находиться сопло, а именно отклоняющий поток материала канал, например, в форме обычного кончика картуша. Эти специальные формы выполнения на фиг.1 не представлены.

На фиг. 2 представлено устройство для пространственно отдельного и синхронного выпрессовывания двух текучих компонентов 2 и 13, причем цилиндрическая емкость 1 согласно фиг.1 находится внутри другой цилиндрической емкости 8 (адаптера). Эта емкость 8 связана через свое впускное отверстие 14 с выпускным отверстием 15 емкости 12. На фиг.2 представлена только нижняя часть емкости 12 в очень схематичной форме. При этом здесь речь идет об обычном в торговле картуше для клеящих и/или уплотняющих веществ. Во всех случаях подобные картуши имеют на выпускном отверстии 15 внешнюю резьбу, так что при соответствующем выполнении внутренней резьбы на впускном отверстии 14 адаптера 8 его можно жестко присоединять к картушу путем простого навинчивания на картуш 12. Может иметь место также и другой механизм соединения обеих емкостей 8 и 12, например, можно упомянуть штыковой затвор, фланцевое соединение с перекидной гайкой, штекерное соединение с механическим арретированием и т.п.

Емкость 1 расположена в камере адаптера 8 таким образом, что через концентрическое промежуточное пространство 9 из емкости 12 текучий компонент 13 может выдавливаться в емкость 8 и транспортироваться через промежуточное пространство в направлении выпускного отверстия 10 адаптера 8. При этом давление выпрессовывания второго текучего компонента 13 оказывает давление на поршень 3, так что поршни 3 и 4 перемещаются в положения 3' и 4' вышеописанным образом. Особенно предпочтительно такое выполнение, при котором на внутреннюю емкость насажена распределительная головка, которая при навинчивании емкости 8 на картуш 12 способствует перемещению обоих поршней 3 и 4 в конечное положение 3', соответственно 4'. Далее распределительная головка может быть выполнена таким образом, что может создаваться соответствющая разность давления между материалом в емкости 8 и в промежуточном пространстве 9. Эта распределительная головка на фиг.2 не показана. Через открывшееся выпускное отверстие 5 компонент 2 приходит в контакт с находящимся в промежуточном пространстве 9 компонентом 13 и совместно выпускается через выпускное отверстие 10 и, в случае необходимости, через расположенный на нем статический смеситель 11. При этом статический смеситель 11 (показанный только частично) способствует полному перемешиванию обоих текучих компонентов, если это требуется.

Фиг. 3 показывает другую форму выполнения устройства. Она отличается от формы выполнения по фиг.2 тем, что выпускное отверстие 5 входит в трубчатый канал 16, который способствует тому, что компонент 2 приходит в контакт с компонентом 13 только на выпускном отверстии 10. Это может иметь преимущества при реакционноспособных системах, в частности, если эти двухкомпонентные системы должны применяться при частых перерывах в работе, так как здесь практически исключается затвердевание материала в месте объединения компонентов. Начинающееся в статическом смесителе 11 затвердевание материала может быть легко преодолено тем, что статический смеситель удаляется и очищается или заменяется новым статическим смесителем одноразового пользования.

Фиг. 4 показывает другую форму выполнения емкости 18, которая содержит вышеописанную емкость 1 с аксиально подвижными поршнями и которая может быть соединена с впускным отверстием 14 с другой емкостью показанным на фиг.2 и 3 образом (здесь не показано). Концентрическое промежуточное пространство 19 соответствует концентрическому пространству 9 по фиг.2, соответственно 3, и служит транспортированию текучих компонентов. Существенное отличие по сравнению с формой выполнения по фиг. 2, соответственно 3, заключается в боковом расположении статического смесителя 21, который в месте 23 повернут в своем направлении подачи. Общие потоки компонентов 2 и 13 входят в месте 22 в статический смеситель и здесь гомогенно перемешиваются. На выпускном конце 20 статического смесителя может быть расположено сопло для формования компонентов. Принцип объединения обоих компонентов при устройстве по фиг. 4 полностью аналогичен устройству по фиг.2. В случае необходимости также и при форме выполнения по фиг.4 компонент 2 может быть направлен через трубчатый канал таким образом, что только в зоне выпуска 22 происходит контактирование обоих текучих компонентов (на фиг.4 не показано).

Фиг. 5 показывает еще одну форму выполнения устройства по изобретению. Здесь две емкости 31 и 41 расположены рядом друг с другом, обе содержат по два аксиально подвижных поршня 33, 43 и 34, 44, которые полностью аналогично вышеописанному принципу при оказании давления выпрессовывания на поршни 33, соответственно 43, перемещаются в положения 33', 43', соответственно 34', 44'. При этом одновременно становятся свободными выпускные отверстия 35 и 45. Благодаря разделительной стенке 30 возникают каналы 36 и 46, так что оба компонента 2 и 13 приходят в контакт друг с другом только на общем выпускном отверстии 50. Здесь оба материала могут экструдироваться как лежащие рядом друг с другом жгуты или же пропускаться через статический смеситель 51 для смешения компонентов.

Возможными являются также такие выполнения устройства по фиг.5, при которых объем компонентов 2 и 13 различен. Это может быть обеспечено или различным поперечным сечением принимающих материалы камер, в этом случае пути перемещения 33 и 43 обоих поршней были бы одинаковыми по длине. При одинаковом поперечном сечении обеих камер 31 и 41 и различных объемах необходимые различные пути перемещения обоих поршней 33 и 43 обеспечиваются за счет различных размеров выпускных отверстий 35 и 45, соответственно каналов 36 и 46. Однако имеется возможность механизмы перемещения поршней 33 и 43 выполнить таким образом, что обеспечиваются их соответствующим образом различные пути перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫДАЧНОЙ УКУПОРОЧНЫЙ УЗЕЛ | 1999 |

|

RU2224709C2 |

| КЛЕЯЩИЙ КАРАНДАШ НА ОСНОВЕ МЫЛЬНОГО ГЕЛЯ | 1999 |

|

RU2239646C2 |

| ЗАПРАВЛЯЕМАЯ ЕМКОСТЬ ДЛЯ ОТДАЧИ МАЖУЩЕЙСЯ МАССЫ, В ЧАСТНОСТИ КЛЕЯЩЕЙ МАССЫ | 1995 |

|

RU2138187C1 |

| ГОЛОВКА ДЛЯ ВЫДАЧИ ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2488448C2 |

| РЕАКТИВНЫЙ КЛЕЙ-РАСПЛАВ | 2014 |

|

RU2652254C2 |

| УПАКОВКА ДЛЯ ТЕКУЧИХ МАСС | 1993 |

|

RU2104909C1 |

| НАСАДКА ДЛЯ ВЫПУСКА ТЕКУЧЕЙ СРЕДЫ | 2009 |

|

RU2504408C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОДЫ, В ЧАСТНОСТИ, ФИЛЬТРУЮЩЕЕ УСТРОЙСТВО И КАРТУШ | 2008 |

|

RU2575268C2 |

| ДОЗИРОВОЧНЫЙ ПИСТОЛЕТ (ЕГО ВАРИАНТЫ) | 1989 |

|

RU2067895C1 |

| УСТРОЙСТВО МИНИАТЮРНОЙ КОНСТРУКЦИИ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОГО ДАВЛЕНИЯ В РАСПЫЛЯЕМОЙ ТЕКУЧЕЙ СРЕДЕ | 1996 |

|

RU2179075C2 |

Изобретение относится к устройству для выпрессовывания текучих составов и может использоваться для клеящих и уплотняющих веществ. Устройство содержит по крайней мере одну цилиндрическую емкость для загрузки текучих компонентов, которая выполнена с возможностью закрывания двумя аксиально подвижными поршнями и имеет на нижнем конце цилиндрической стенки отверстие для выпуска материала, которое открыто для потока компонентов после того, как поршень под действием впрессовывающего давления перемещен за отверстие выпуска материала в конечное положение. При другой форме выполнения это устройство пригодно для пространственно отделенного и синхронного выпрессовывания двух или нескольких текучих компонентов и имеет по крайней мере одну емкость вышеуказанного вида. Технический результат состоит в упрощении устройства и повышении его эффективности. 2 с. и 5 з.п. ф-лы, 5 ил.

| DE 2927584 А1, 11.01.1981 | |||

| НОЖ ДЛЯ КОРНЕПЛОДОУБОРОЧНЫХ МАШИН | 0 |

|

SU313519A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| US 4964541 А, 23.10.1990 | |||

| СПОСОБ ВВОДА КОМПОНЕНТОВ В ИХ ЖИДКУЮ СМЕСЬ | 0 |

|

SU255916A1 |

Авторы

Даты

2003-09-27—Публикация

1998-07-07—Подача