Предлагаемый триер относится к зерноочистительным машинам, широко применяющимся для очистки зерна от овсюга на зерноперерабатывающих предприятиях.

Известен рабочий орган триера, состоящий из обода со ступицей, прикрепленного к нему прижимным кольцом и болтами, диска с гонками и закрепленных на диске с обеих сторон ячеистых сегментов. Ячейки сегментов выполнены сквозными отверстиями и имеют в плане продолговатую форму, при этом длинная ось ячейки наклонена к радиусу диска под углом 45-60o, наружная и задняя, по направлению вращения, стенки ее перпендикулярны к поверхности диска. Ее внутренняя и передняя стенки наклонены к поверхности и имеют фаски (А.С. 560652, М. кл. В 07 В 13/02. Рабочий орган триера. Н.А. Урханов и Д.Д. Цыренжапов, опубл. Б.И. 21, 1977).

Однако форма и параметры ячейки обоснованы с учетом размеров зерна короткой фракции (пшеницы) и обеспечивают его устойчивое западание и вынос в сборно-выводящее устройство, возвращая зерновки длинных примесей выпадением из ячеек в слой и обогащая обрабатываемый материал к концу триера, т.е. обеспечивает работу триера по существующей схеме технологического процесса и не устраняет его недостаток.

Также известен дисковый триер, обеспечивающий очистку зерна от овсюга путем выноса зерновок овсюга из обрабатываемого материала в съемно-приемное устройство. Вынос зерновок овсюга обеспечивается рабочими (шероховатыми) поверхностями смежных дисков за счет того, что расстояние между ними установлено немного меньшим длины овсюга. В результате овсюг, опираясь на перфорированные или шероховатые поверхности дисков с небольшими углублениями, застревает между дисками и выносится из потока обрабатываемого материала в приемник, а зерно короткой фракции (пшеницы) свободно проходит (просеивается) в междисковом зазоре и направляется отдельным потоком (проходом) в приемник очищенного зерна (см. А.С. 753492, М.кл. В 07 В 13/02. Дисковый триер. Н.А. Урханов, Г.Ф. Ханхасаев, А.З. Андриянов, опубл. в Б.И. 20, 1978).

Однако такой триер работает при установке дисков таким образом, чтобы расстояние между поверхностями было немного меньше длины зерновки овсюга, что приводит к уменьшению скорости вращения ротора, чтобы избежать возможности затаскивания обрабатываемого материала между дисками и нарушения процесса очистки зерна. Кроме этого оптимизация процесса очистки зерна в таком триере затруднена вероятностью уноса овсюга потоком короткой фракции (очищаемого зерна), что может снизить эффективность его очистки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является существующий производственный дисковый овсюжный триер А9-УТО-6. В корпусе на валу триера установлено 16 кольцеобразных ячеистых дисков. Триер разделен на три последовательно работающих отделения: рабочее, накопительное (перегружающее) и контрольное. В рабочем отделении установлено 13 дисков, 7 из которых выполняют функции приемно-рабочих, а в контрольном - 3 диска. В накопительном отделении установлено ковшовое колесо, вращающееся на том же валу, что и диски. Между дисками установлены желобки (см. Соколов А.Я. Технологическое оборудование предприятий по хранению и переработке зерна. - М.: Колос, 1984, с.117 и 118; Птушкина Г. Е. , Товбин Л.И. Высокопроизводительное оборудование мукомольных заводов. - М.: ВО "Агропроимздат", 1987, с.81-84).

Недостатком производственного триера является то, что технологический процесс разделения и очистки материала в нем связан с выносом зерен короткой фракции (например, пшеницы), содержащейся в исходной смеси обычно не менее 97%, ячейками в сборно-выводящий патрубок. При этом овсюг (длинная фракция), содержание которого в исходном зерне составляет не более 3%, не вмещается по своей длине в ячейку и выпадает обратно в слой обрабатываемого материала, обогащая его до 100% к концу рабочего отделения. Это приводит к снижению коэффициента использования ячеистой поверхности зернами короткой фракции в результате увеличения концентрации овсюга, что приводит к заполнению ячеек овсюгом и их выключению из работы, значит и значительному уменьшению производительности триера.

Таким образом, технической задачей предлагаемого изобретения является разработка устройства дискового триера - овсюгоотборника, которое позволило бы обеспечить вынос овсюга ячейками в приемно-выводящее устройство, изменить и создать энергосберегающий технологический процесс очистки зерна пшеницы от длинных примесей (овсюга), значительно повысить производительность триера.

Технический результат изобретения заключается в обеспечении устойчивого западания и расположения в ячейках диска зерновок овсюга, исключение условий западания и зачерпывания ячейкой зерен короткой фракции.

Указанный технический результат достигается тем, что в известном дисковом триере-овсюгоотборнике, включающем установленные в корпусе на общем валу приемно-рабочие и рабочие ячеистые диски, на спицах которых закреплены гонки, верхние междисковые направляющие желобковые пластины, патрубок для очищенного зерна, загрузочный и сборно-выводящиий патрубки, согласно изобретению ячейки диска выполнены продолговатыми, формы и размеры которых установлены в соответствии с формой и размерами зерновок трудноотделимого овсюга, при значении l длины ячейки ее максимальные размеры по ширине и глубине равны соответственно b=0,2•l и h=0,16•l и расположены в ее средней части на расстоянии a= 0,4•l от задней стенки и уменьшаются в направлении к задней и передней стенкам соответственно до размеров b'=0,14•l и h'=0,08•l, образуя наклонные опорные участки наружной (по направлению от центра) боковой стенки и дна ячейки; внутренняя боковая и передняя направляющие стенки ячейки выполнены наклонными к поверхности диска, при пересечении с ней первой образована продольная грань ячейки, параллельная ее продольной оси, образующей угол γ=60-70o к радиусу диска, проведенному через ее центр, наружная боковая и задняя опорные стенки ячейки образуют прямой угол с поверхностью диска, причем последняя состоит из прямого опорного участка шириной b"=0,1•l и наклонного, образующего угол β=45o к продольной оси ячейки, к которой под таким же углом расположена передняя стенка ячейки, при этом триер дополнительно снабжен сортирующе-направляющими устройствами в виде нижних междисковых направляющих штампованных сит, имеющих прямоугольную форму в их поперечном сечении и установленных основанием на внутренней поверхности корпуса, свободными концами к внутренней кольцевой поверхности диска, образуя угол χ= 20-40o к его вертикальному диаметру, а сито снабжено отверстиями диаметром 6-8 мм и направлено вершиной против направления движения слоя обрабатываемого зерна, образуя боковыми кромками зазор С=8-16 мм с ячеистой поверхностью дисков; приемно-сортирующих наклонных междисковых штампованных сит, снабженных круглыми отверстиями диаметром 6-8 мм, установленных между приемно-рабочими дисками и закрепленных верхним концом на стенке ниже основания загрузочного патрубка и средней частью на валу. Кроме того, указанный технический результат достигается тем, что устройство снабжено дополнительными радиально-лопастными гонками, установленными после приемно-рабочих дисков на валу между рабочими дисками, свободные концы которых не выходят за пределы внутреннего диаметра дисков.

Отличительными признаками предлагаемого устройства по сравнению с известными являются новая форма выполнения ячеек дисков, взаимосвязь их размеров и их ориентированное расположение на диске, а также наличие новых конструктивных элементов - сортирующе-направляющих устройств в виде нижних междисковых направляющих и приемно-сортирующих наклонных междисковых штампованных сит, установка дополнительных радиально-лопастных гонков.

Новая форма выполнения конструктивного элемента триера в виде неглубокой продолговатой ячейки и ее размеры обоснованы в соответствии с формой и размерами зерновок трудноотделимого овсюга с учетом их ориентированного расположения на кольцевой поверхности диска, что обеспечивает устойчивое западание (зачерпывание) и расположение зерновки овсюга в ячейке, вынос зерновок ячейками из слоя обрабатываемого материала и их четкое выпадение в отверстие сборно-выводящего патрубка для длинных примесей. При этом зерно короткой фракции (пшеницы) не зачерпывается такой ячейкой и остается в слое обрабатываемого материала, перемещается гонками вдоль ротора и сходит в конце корпуса триера в виде очищенного зерна.

Длина l ячейки принята по максимальной длине (16 мм) трудноотделимого овсюга. Максимальные размеры ячейки по ширине (b) и глубине (h) расположены в ее средней части и определены с учетом максимального поперечного размера зерновки овсюга и составляют соответственно b=0,2•l и h=0,16•l. Размеры ячейки уменьшаются от максимальных b и h в продольном направлении к задней и передней стенкам до минимальных b'=0,14•l и h'=0,08•l, образуя соответствующие наклонные участки наружной (по направлению от центра диска) боковой опорной стенки и дна продолговатой ячейки. Расположение максимальных поперечных размеров ячейки в ее средней части связано с тем, чтобы зерновка овсюга опиралась на наружную опорную стенку и дно своими заостренными кончиками. Это позволяет уменьшить глубину ячейки в направлении к ее задней и передней стенкам до h'=0,08•l=1,28 мм, что упрощает технологию изготовления (образования) продолговатой ячейки на диске, создает возможность применения сборного диска со сменными штампованными ячеистыми сегментами. Кроме того, расположение максимальной глубины ячейки в ее средней части на расстоянии a= 0,4•l от задней опорной стенки обосновано минимальным размером длины зерновки овсюга и необходимостью условия, при котором запавшая в ячейку зерновка овсюга всегда опиралась своим острым кончиком на опорный участок задней стенки высотой h', достаточной для опоры зерновке. Выполнение передней стенки наклонной к поверхности диска и под углом β=45o к продольной оси способствует направлению зерновки овсюга в ячейку, а после западания защищает ее от слоя, чтобы не происходило выталкивание запавшей зерновки слоем. Расстояние a= 0,4•l от максимальной глубины ячейки до задней стенки устраняет возможность зерновке овсюга опереться своей боковой поверхностью (в месте ее максимального поперечного размера) на дно, чтобы не происходили опрокидывание, подъем ее кончика от опорной поверхности и выход зерновки из ячейки. Опорный прямой участок задней стенки ячейки шириной b"=0,1•l=1,6 мм выполнен в виде плавного перехода от наружной опорной стенки и обеспечивает опору зерновке овсюга после западания и ее ориентированное расположение в ячейке для последующего четкого выпадения из нее в отверстие сборно-выводящего патрубка. Наклонный участок задней стенки ячейки обеспечивает направление зерновки овсюга острым кончиком на опорный участок ее задней стенки. Угол β=45o является оптимальным, обеспечивающим условия надежного перемещения зерновки овсюга по наклонной на опорный прямой участок задней стенки. При угле менее оптимального не обеспечиваются вышеуказанные условия, а при угле более 45o - уменьшается зона захвата зерновки овсюга и увеличивается длина ячейки, что нежелательно.

Условия западания зерновки овсюга в продолговатую ячейку и ее устойчивого расположения в ней с последующим четким выпадением обеспечены вышеприведенными параметрами элементов конструкции ячейки. Формы дна и наружной опорной стенки ячейки выполнены таким образом, что запавшая в нее зерновка овсюга опирается на них своими острыми кончиками. Это позволяет уменьшить глубину ячейки у передней и задней стенок. В результате исключены условия западания и зачерпывания ячейкой зерна короткой фракции (пшеницы) из слоя обрабатываемого материала. Ячейки остаются свободными в слое для заполнения зерновками овсюга и их выноса в отверстие приемно-выводящего патрубка. Формы наклонных задней, внутренней боковой и передней стенок направляют движение зерновки овсюга в ячейку и способствуют ее западанию таким образом, чтобы овсюг своим острым кончиком опирался на прямом участке ее задней стенки шириной b'=1,6 мм и глубиной b=1,28 мм, достаточными для его опоры в ячейке, но не обеспечивающими условие западания и захвата зерна короткой фракции (пшеницы).

Ориентированное расположение предлагаемой продолговатой ячейки на поверхности диска под углом γ=60-70o к радиусу диска, проведенному через центр ячейки, позволяет увеличить скорость вращения рабочего органа до n=75 об/мин за счет использования центробежной силы для выпадения зерновки из ячейки при nр>nкр скольжением вдоль опорной стенки, что обеспечивает увеличение производительности за счет увеличения скорости, где nр - рабочая скорость и nкр - критическая скорость вращения диска (см. Урханов Н.А., Урханов В.Н., Козлов Д.А. Механико-технологическое исследование и интенсификация отчистки зерна в триерах. - Улан-Удэ: научное издание ВСГТУ, Препринт, 1997, с. 53 - 81).

Таким образом, форма и размеры предлагаемой ячейки для диска в совокупности обеспечивают новый технологический процесс разделения и очистки зерна от длинных примесей (овсюга), а именно - обеспечивает вынос зерновок длинных примесей (овсюга) ячейками из слоя обрабатываемого материала в сборно-выводящий патрубок, а зерна короткой фракции, содержание которых в исходной смеси составляет обычно не менее 97%, сходом направляются гонками к выходному отверстию в конце триера. Такой технологический процесс разделения и очистки зерна от длинных примесей обеспечивает: во-первых, увеличение производительности за счет уменьшения объема работы ячеистой поверхности по выносу зерновок овсюга ячейками из слоя обрабатываемого материала, во-вторых, исключает вынос зерна пшеницы ячейками и процесс обогащения обрабатываемого материала длинными примесями от 3% до 100% по длине триера, следовательно, уменьшает вероятность их попадания в очищенное зерно, повышая производительность и качество его очистки в дисковом триере-овсюгоотборнике.

Зона выпадения зерновок овсюга из продолговатой неглубокой ячейки расположена в правой верхней четверти окружности диска и обеспечивает их попадание в отверстие приемно-выводящего устройства, а зона выпадения зерен пшеницы в слой в ее левой верхней четверти над слоем зерна. При этом зерна могут забрасываться поверхностью диска из слоя и траектории отдельных зерен могут иногда доходить до начала правой четверти. Для их отражения и направления в слой обрабатываемого материала установлено устройство междисковых направляющих пластин, верхняя желобковая поверхность которых используется как желобок для направления зерновок овсюга, не долетевших после отрыва от ячейки (в отдельных случаях) до кромки отверстия сборно-выводящего патрубка, хотя вероятность такого случая незначительна.

Для направления обрабатываемого материала в начале слоя к ячеистой поверхности установлено устройство нижних междисковых направляющих штампованных сит, которые пропускают обогащенный овсюгом обрабатываемый материал "сходом" через зазор между ними и поверхностью дисков, создавая условие для западания зерновок овсюга в ячейки и пропускают зерна короткой фракции проходом через отверстия сита диаметром 6-8 мм в направлении движения слоя. Диаметр отверстий сита выбран по длине зерна короткой фракции (пшеницы), равной 6-8 мм, для прохождения его через эти отверстия. Зазор С=8-16 мм между боковыми кромками устройства нижних междисковых направляющих сит и ячеистой поверхностью диска установлен по длине овсюга, равной 8-16 мм для прохождения обогащенного овсюгом материала к ячеистой поверхности диска. Угол χ=20-40o, образованный нижними направляющими ситами, связан с границей напряженной зоны слоя, образуемой от затаскивания зерна дисками в слой. Кроме этого, эти сита способствуют уменьшению уплотнения слоя в нижней части затаскиванием материала дисками и, следовательно, уменьшению тормозящего сопротивления слоя вращению ротора триера, снижению энергоемкости триера.

Конструктивное устройство наклонных междисковых приемно-сортирующих штампованных сит с круглыми отверстиями d=6-8 мм, установленных в слое между приемно-рабочими дисками, пропуская через сита проходом зерна основной фракции в зону транспортирования, сходом подает обогащенный овсюгом материал к нижнему краю слоя к дискам для начала заполнения ячеек в зоне за концами нижних междисковых направляющих сит, способствуя процессу интенсивного заполнения ячеек и выноса зерновок овсюга из слоя обрабатываемого материала и его обеднения длинными примесями в зоне продольного транспортирования зерна в триере.

Дополнительные радиальные лопастные гонки с углом 45-70o наклона рабочей поверхности лопасти к направлению транспортирования устанавливаются свободными концами на уровне внутренней окружности кольцевой ячеистой поверхности между рабочими дисками после приемно-рабочих для интенсивного транспортирования обогащаемого зерном обрабатываемого материала к выпускному отверстию в конце триера.

Таким образом, новая совокупность перечисленных конструктивных элементов, находящихся во взаимосвязи друг с другом, обеспечивает достижение технического результата, заключающегося в обеспечении устойчивого западания и расположения в ячейках диска зерновок овсюга, исключения условий западания и зачерпывания ячейкой зерен короткой фракции. Это создает энергосберегающий рациональный технологический процесс очистки зерна в дисковом триере и обеспечивает повышение его производительности в четыре и более раза за счет изменения технологической схемы обработки и увеличения частоты вращения диска до n= 75 об/мин в режиме выше критического согласно результатам нашего исследования.

Сравнение предлагаемого устройства с другими известными техническими решениями из уровня техники по патентной и научной документации позволило установить, что авторами не выявлены решения, включающие совокупность признаков, сходных и эквивалентных заявляемым. Это позволяет сделать вывод о соответствии предложения критериям "новизна" и "изобретательский уровень".

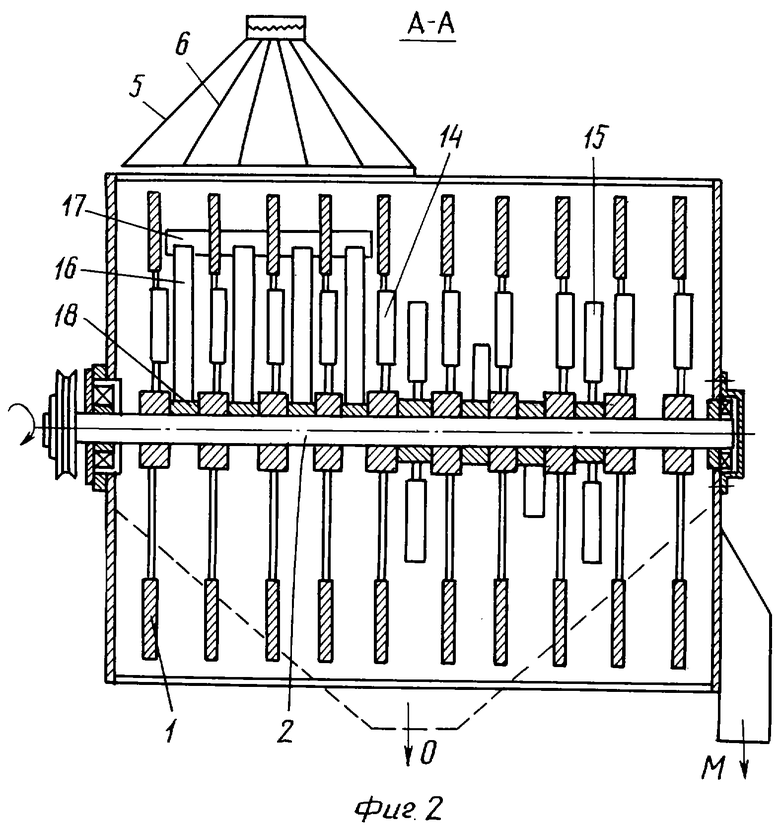

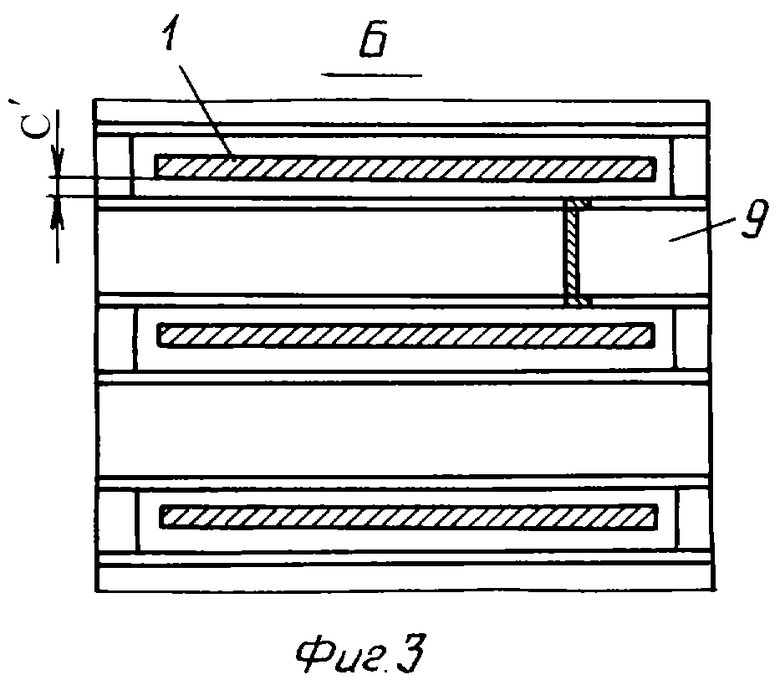

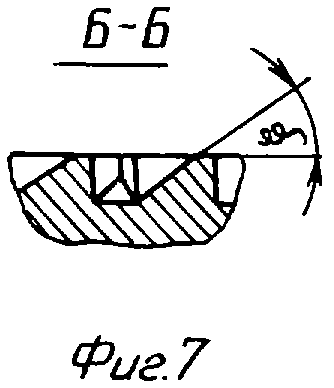

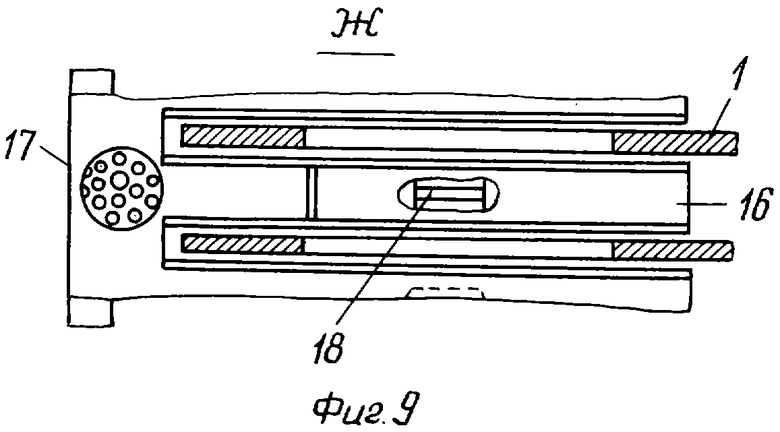

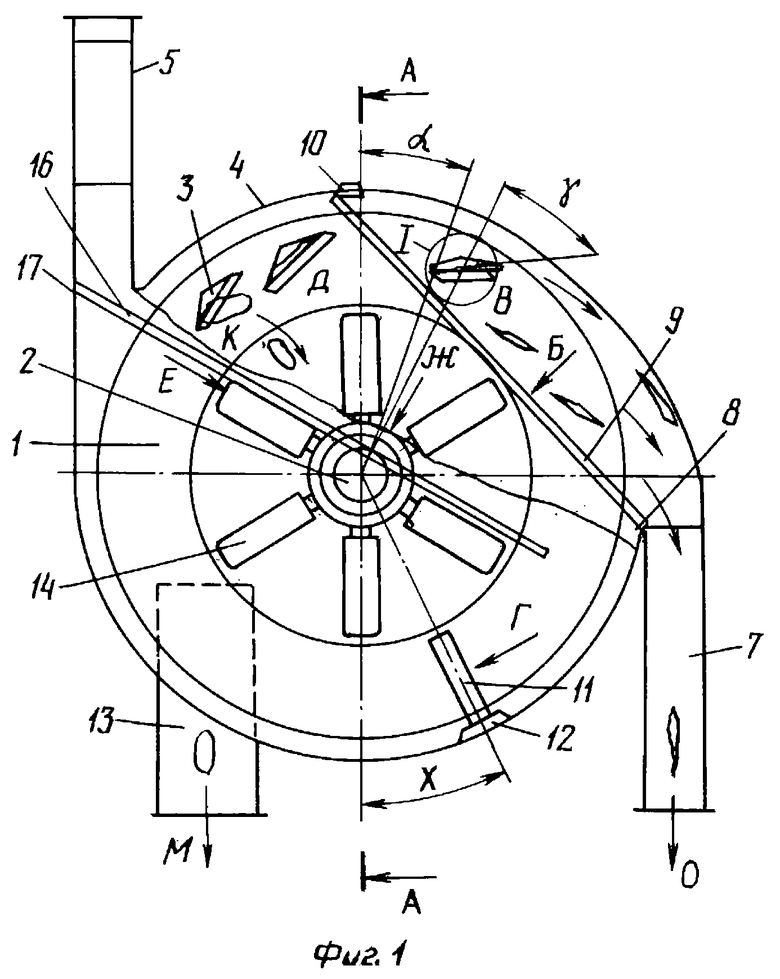

Сущность предлагаемого устройства поясняется чертежами, где на фиг.1 схематично изображен поперечный разрез триера, на фиг.2 - его продольный разрез, на фиг. 3 - устройство верхних междисковых направляющих желобковых пластин, на фиг.4 - устройство нижних междисковых направляющих штампованных сит, на фиг.5-7 - формы и размеры ячейки в плане, в продольном и поперечном сечениях, на фиг. 8 - вид Е на фиг.1 дополнительных радиально-лопастных гонков, на фиг. 9 - устройство приемно-сортирующих наклонных междисковых штампованных сит.

Предлагаемый дисковый триер-овсюгоотборник состоит из приемно-рабочих и рабочих дисков 1, закрепленных своими ступицами на общем валу 2. Диски 1 снабжены продолговатыми ячейками 3 и установлены в корпусе 4 триера (см. фиг.1). При максимальной длине или рабочем размере ячейки l=16 мм ее размеры по ширине (b) и глубине (b) соответственно равны b=0,2•l, h=0,16•l и расположены в ее средней части на расстоянии a=0,4•l от задней стенки и уменьшаются к передней и задней стенкам соответственно до размеров b'=0,14•l и h'= 0,08•l, образуя наклонные опорные участки наружной (по направлению от центра) боковой стенки и дна ячейки (см. фиг.5).

Передняя направляющая и внутренняя боковая стенки ячейки 3 выполнены наклонными под углом ξ к поверхности диска 1, при пересечении с которой последняя образует продольную грань ячейки, параллельную ее продольной оси, образующей угол γ= 60-700 к радиусу диска 1, проведенному через ее центр. Наклонная внутренняя боковая стенка в нижней части плавно переходит в форму дна ячейки 3 (см. разрез Б-Б фиг.7). Наружная боковая и задняя опорные стенки ячейки 3 образуют прямой угол с поверхностью диска 1. При этом задняя стенка состоит из прямого опорного участка шириной b"=0,08•l и наклонного (направляющего), образующего угол β= 45o к продольной оси ячейки. Опорный прямой участок задней стенки выполнен в виде плавного перехода от наружной опорной стенки. Передняя направляющая стенка ячейки 3 расположена наклонно под углом β=45o к продольной оси ячейки (см. фиг.5).

В верхней части корпуса 4 триера установлен загрузочный патрубок 5 с распределительными пластинами 6 (см. фиг.2). В нижней части корпуса 4 имеется сборно-выводящий патрубок 7 для зерновок длинной фракции (овсюга), на кромке 8 входного отверстия которого нижними концами закреплено устройство 9 верхних междисковых направляющих желобковых пластин. Пластины устройства 9 установлены наклонно к горизонтальному диаметру дисков 1 путем закрепления верхними концами к внутренней верхней части 10 поверхности корпуса 4 с возможностью изменения места крепления (см. фиг.1). Пластины устройства 9 образуют боковыми кромками зазор С'=5-8 мм с ячеистой поверхностью дисков 1 (см. фиг. 3). В нижней части корпуса 4 находится устройство 11 нижних междисковых направляющих штампованных сит, закрепленное своим основанием 12 на внутренней поверхности корпуса 4, а свободными концами к внутренней кольцевой поверхности диска 1, образуя угол χ=20-40o к его вертикальному диаметру, обеспечивающий уменьшение зоны уплотнения слоя затаскиванием зерна дисками и увеличение зоны заполнения ячеекзерновками овсюга. В своем поперечном сечении сита имеют прямоугольную форму (см. фиг.4). Уголковое сито имеет отверстия диаметром 6-8 мм и направлено вершиной против направления движения слоя обрабатываемого зерна, образуя боковыми кромками зазор С=8-16 мм с ячеистой поверхностью диска 1.

В конце триера, слева от вертикального диаметра дисков 1, расположен патрубок 13 для выпуска очищенного зерна, верхняя кромка выпускного отверстия которого установлена на уровне высоты кольцевой поверхности диска 1. На спицах дисков имеются гонки 14. После приемно-рабочих дисков 1 между рабочими дисками установлены дополнительные радиально-лопастные гонки 15, свободные концы которых не выходят за пределы внутреннего диаметра дисков. Гонки 15 расположены через каждый последующий диск 1 и обеспечивают увеличение скорости продольного транспортирования обрабатываемого материала (интенсивно обедняемого зерновками овсюга) в связи с увеличением производительности очистки зерна.

Между приемно-рабочими дисками 1 в слое обрабатываемого материала наклонно установлено устройство 16 приемно-сортирующих наклонных междисковых штампованных сит (см. фиг.9, фиг.1), закрепленных верхним концом 17 на стенке ниже основания загрузочного патрубка 5 и средней частью 18 на валу 2. Сита устройства 16 имеют круглые отверстия диаметром 6-8 мм, предназначены для просеивания зерна пшеницы "проходом" в зону продольного транспортирования и направления длинных примесей "сходом" к нижней части слоя, откуда начинается зона заполнения ячеек зерновками овсюга".

Небольшая глубина ячейки 3 у опорной задней и передней стенок, формы наружной боковой опорной и внутренней направляющей стенок позволяют применить более простую технологию изготовления ячеистого диска 1 вместо существующей - литьем. Например, возможно применить сборный диск со сменными ситовыми поверхностями, имеющими пробивные продолговатые отверстия с параметрами рекомендованной ячейки. Несущая конструкция диска может быть изготовлена из листовой стали способом штамповки и иметь сборную ступицу. Применение сборной конструкции диска со сменными ячеистыми сегментами значительно уменьшит расход материала: диски триеров на мелькомбинатах меняют полностью через 10-12 месяцев из-за износа кромок ячеек, а при применении сборного диска будут менять только изношенные сегментные поверхности, что обеспечит экономию почти 80% материала дисков, т.е. масса подлежащих смене ячеистых поверхностей составляет не более 20% от массы диска. Кроме этого уменьшиться трудоемкость работы по замене: ячеистые сегменты могут быть заменены без разборки триера и снятия ротора, дисков с вала.

Дисковый триер-овсюгоотборник работает следующим образом.

Исходный зерновой материал, подлежащий очистке от длинных примесей (овсюга), загружают через патрубок 5 в корпус 4 триера в начале вращающегося дискового ротора. Длинные примеси (овсюг) устойчиво западают в ячейки 3 при их движении в слое обрабатываемого материала и выносятся (позиция Д на фиг. 1) из слоя и выпадают (позиция В на фиг.1) в отверстие сборно-выводящего патрубка 7, откуда выходят в виде отходов "О". Устройство 9 обеспечивает верхней желобковой поверхностью направление движения зерновок овсюга после отрыва от ячеек 3 (не долетающих до кромки) в отверстие сборно-выводящего патрубка 7, а нижней поверхностью направляет зерна обрабатываемого материала, иногда забрасываемых от ячеистой поверхности дисков 1, к нижнему краю слоя для последующей обработки.

Устройство 11 направляет обогащаемый овсюгом материал к ячеистой поверхности диска 1, пропуская зерна короткой фракции через отверстия сит в направлении движения слоя: зерновки овсюга, располагаясь длинной осью вдоль поверхности, не могут пройти в отверстия (длиной) и сходят с направляющих сит через зазор С, создавая условие заполнения ячеек 3 зерновками овсюга. Устройство 16 приемно-сортирующих сит, пропуская через отверстия сит проходом зерна короткой фракции в зону транспортирования, сходом направляет обогащенный овсюгом материал своими свободными концами к ячеистой поверхности дисков 1 в начале зоны их заполнения за нижними направляющими ситами устройства 11. Это создает условия заполнения ячеек 3 овсюгом и интенсифицирует процесс обеднения обрабатываемого материала овсюгом и очистки зерна в триере.

Зерна основной короткой фракции (пшеницы) не могут устойчиво запасть в неглубокие продолговатые ячейки 3 (позиция К на фиг.1), выпадают с нее обратно в слой обрабатываемого материала, интенсивно перемещаются гонками 14 дисков 1 и дополнительными радиально-лопастными 15 слоем вдоль ротора к патрубку 13 и сходят в конце триера в виде очищенного зерна "М" (см. фиг.2).

При этом процесс обогащения обрабатываемого материала зерном основной короткой фракции (пшеницей) в предлагаемом триере происходит в сторону увеличения от 97% исходного содержания в начале до 99,99%, т.е. до полной очистки зерна, в конце. Интенсификация процесса выноса зерновок овсюга ячейками 3 обеспечивается обогащением и направлением обрабатываемого зерна устройствами нижних междисковых направляющих сит 11 и наклонных междисковых штампованных сит 16 к ячеистой поверхности дисков и улучшением условий заполнения ячеек зерновками овсюга. Интенсивность транспортирования обогащаемого материала вдоль ротора обеспечивается за счет установки дополнительных радиально-лопастных гонков 15.

При существующей схеме очистки в известных триерах, как было подчеркнуто выше, по длине триера происходит обогащение обрабатываемого материала длинными примесями (овсюгом) от исходного 3% в начале до 99,8% в конце триера (при потере зерна примерно 0,2% в отходы). Такое полное обогащение обрабатываемого материала овсюгом к концу дискового ротора приводит к значительному снижению коэффициента использования ячеистой поверхности: овсюг, западая в ячейки, выключает их из работы, кроме этого, обогащение слоя обрабатываемого материала увеличивает вероятность выноса овсюга стандартными ячейками в очищенное зерно (если овсюг западет в ячейку вдоль размера по диагонали). Именно это обстоятельство привело к тому, что в дисковом триере, в частности А9-УТО-6, созданы накопительное (перегружающее) устройство и контрольное отделение из трех дисков. В нашем случае, когда процесс обогащения слоя основным зерном происходит в сторону от 97% до 99,99% при обеднении его длинными примесями от 3% до 0, вероятность овсюга остаться в очищенном зерне практически исключена: все 10 дисков работают и обеспечивают вынос исходного 3% овсюга по длине триера, о чем подтверждают расчеты и материалы исследования.

Таким образом, предлагаемые продолговатые ячейки для дисковых рабочих органов в совокупности с устройствами междисковых направляющих и приемно-сортирующих сит, дополнительных радиально-лопастных гонок обеспечивают создание энергосберегающего технологического процесса в существующих триерах, при котором трудноотделимые длинные примеси (овсюг), содержание которых в исходной смеси обычно составляет не более 3%, зачерпываются и выносятся ячейками из слоя в сборно-выводящий патрубок, а зерна основной короткой фракции не зачерпываются ячейками и сходят с ячеистой поверхности обратно в слой обрабатываемого материала, перемещаемого интенсивно гонками дисков 14 и дополнительными гонками 15 в продольном направлении, обогащаясь основным зерном от исходного и полной очистки, и сходят в конце триера. Такой технологический процесс очистки зерна в дисковом триере уменьшает объем работы ячеек по выносу зерновок длинных примесей (3% овсюга) из слоя в сборно-выводящий патрубок почти в 33 раза в сравнении с существующим, когда ячейки выносят в патрубок 97% зерна основной короткой фракции (пшеницы), возвращая длинные примеси выпадением из ячеек в слой обрабатываемого материала и обогащая его от исходного 3 до 99,8%. За счет предлагаемого изменения конструкции ячеек и технологического процесса, применения устройств междисковых сит для направления движения зерен в зонах их западания и выпадения, дополнительных лопастных гонков увеличивается скорость вращения дисков до 75 об/мин и обеспечивается увеличение производительности триера в 4 с лишним раза в сравнении с существующим триером.

Предлагаемое изобретение обеспечивает не только рациональный технологический процесс очистки зерна пшеницы от длинных примесей (овсюга) в дисковом триере, но и упрощает конструкцию продолговатой ячейки в результате уменьшения ее глубины к передней и задней стенкам до 1,2 мм. Это создает возможность применения более экономичного и доступного способа (по сравнению с литьем) изготовления ячеек штамповкой в сменных сегментах листовой стали в виде сквозных продолговатых отверстий, закрепляемых на несущем диске со съемной ступицей, делает возможным производство таких дисков в условиях местных машиностроительных заводов. Обеспечивается сохранение почти 80% металла дисков при смене их ячеистых поверхностей (вместо полной замены существующих литых дисков через каждые 11-12 месяцев эксплуатации триера на мельницах). Поэтому создание рациональной технологии очистки зерна от примесей на основе оптимизации параметров и упрощения конструкции рабочих органов и способов их изготовления, имеет большое народно-хозяйственное значение и даст значительный экономический эффект. Это позволяет сделать вывод о соответствии заявляемого изобретения критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ СЕПАРАТОР | 2008 |

|

RU2369448C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР-ОВСЮГООТБОРНИК (ВАРИАНТЫ) | 2000 |

|

RU2182046C2 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2319558C1 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2433003C1 |

| Дисковый триер | 1978 |

|

SU753492A1 |

| Рабочий орган триера | 1975 |

|

SU560652A1 |

| Цилиндрический триер | 1973 |

|

SU492320A1 |

| Рабочий орган триера | 1980 |

|

SU980865A1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

| Триер | 1973 |

|

SU470313A1 |

Изобретение относится к области разделения сыпучих материалов по длине частиц и предназначено для очистки продовольственного зерна от длинных примесей (овсюга) на предприятиях по хранению и переработке зерна. Триер-овсюгоотборник включает приемно-рабочие и рабочие диски, установленные на общем валу в корпусе, патрубок для очищенного зерна, загрузочный, сборно-выводящий патрубки. Ячейки диска выполнены продолговатыми в соответствии с формой и размерами зерновок длинной фракции (овсюга), при значении l длины ячейки ее максимальные размеры по ширине и глубине соответственно равны b=0,2,•l, h= 0,16•l и расположены в ее средней части на расстоянии a=0,4•l от задней стенки, и уменьшаются в продольном направлении соответственно до размеров b'= 0,14•l и h'=0,08•l, образуя наклонные опорные участки наружной (по направлению от центра диска) боковой стенки и дна ячейки. Задняя опорная стенка ячейки состоит из прямого опорного участка шириной b"=0,08•l и наклонного, образующего угол β=45o к перпендикуляру продольной оси ячейки, к которому под таким же углом расположена передняя направляющая стенка ячейки. Триер снабжен сортирующе-направляющим устройством в виде нижних междисковых штампованных сит с отверстиями 6 - 8 мм, установленных основанием на внутренней поверхности корпуса триера, образуя боковыми кромками зазор 8 - 16 мм с ячеистой поверхностью диска, и угол 20 - 40o к его вертикальному диаметру. Каждое нижнее сито направлено вершиной против движения обрабатываемого зерна. Приемно-сортирующие наклонные междисковые штампованные сита с круглыми отверстиями диаметром 6 - 8 мм установлены между приемно-рабочими дисками, ниже основания загрузочного патрубка. Изобретение повышает производительность и эффективность очистки зерна от овсюга за счет его устойчивого западания в ячейки. 1 з.п.ф-лы, 9 ил.

| СОКОЛОВ А.Я | |||

| Технологическое оборудование предприятий по хранению и переработке зерна | |||

| - М.: Колос, 1984, с.117 и 118 | |||

| Дисковый триер | 1984 |

|

SU1210914A1 |

| Рабочий орган триера | 1975 |

|

SU560652A1 |

| Дисковый триер | 1988 |

|

SU1535658A1 |

| Триерный цилиндр | 1988 |

|

SU1708446A1 |

| Ячейка триера | 1973 |

|

SU484021A1 |

| US 4978443 A, 18.12.1990. | |||

Авторы

Даты

2003-09-27—Публикация

2002-05-08—Подача