(54) ДИСКОВЫЙ ТРИЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ СЕПАРАТОР | 2008 |

|

RU2369448C1 |

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| Дисковый триер | 1988 |

|

SU1535658A1 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2319558C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР-ОВСЮГООТБОРНИК (ВАРИАНТЫ) | 2000 |

|

RU2182046C2 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2433003C1 |

| Дисковый триер | 1989 |

|

SU1671375A1 |

| Цилиндрический триер | 1979 |

|

SU874221A1 |

| Дисковый триер | 1987 |

|

SU1440563A1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2555001C1 |

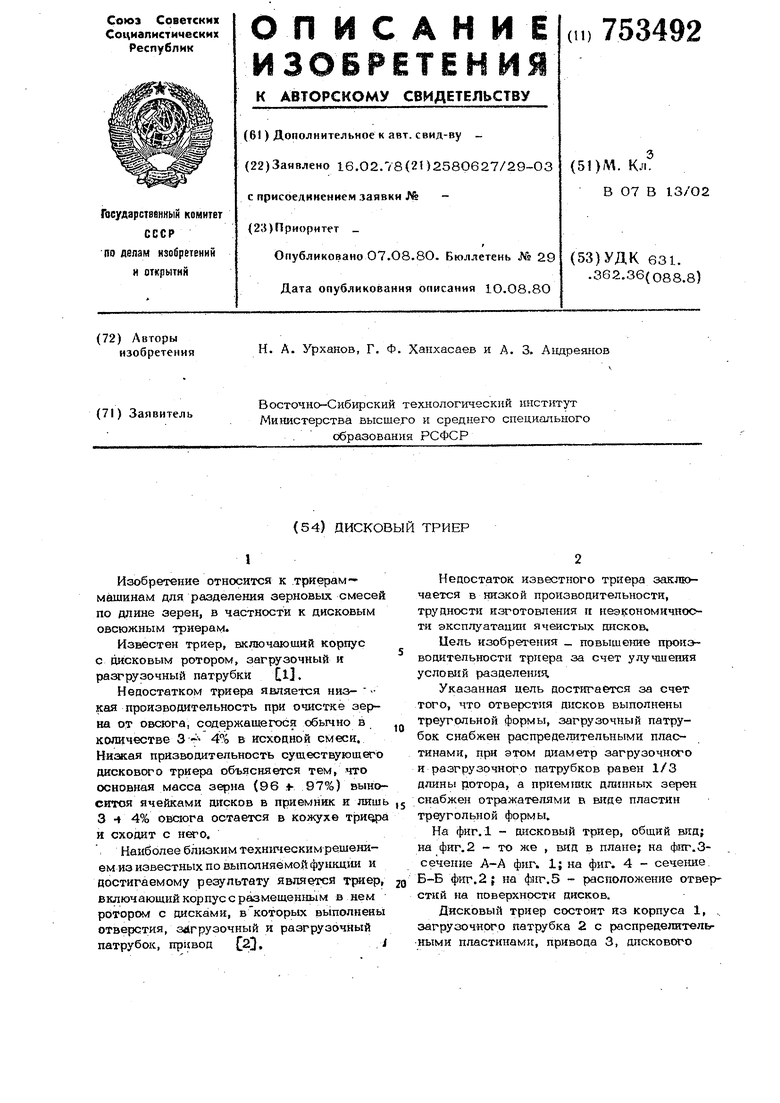

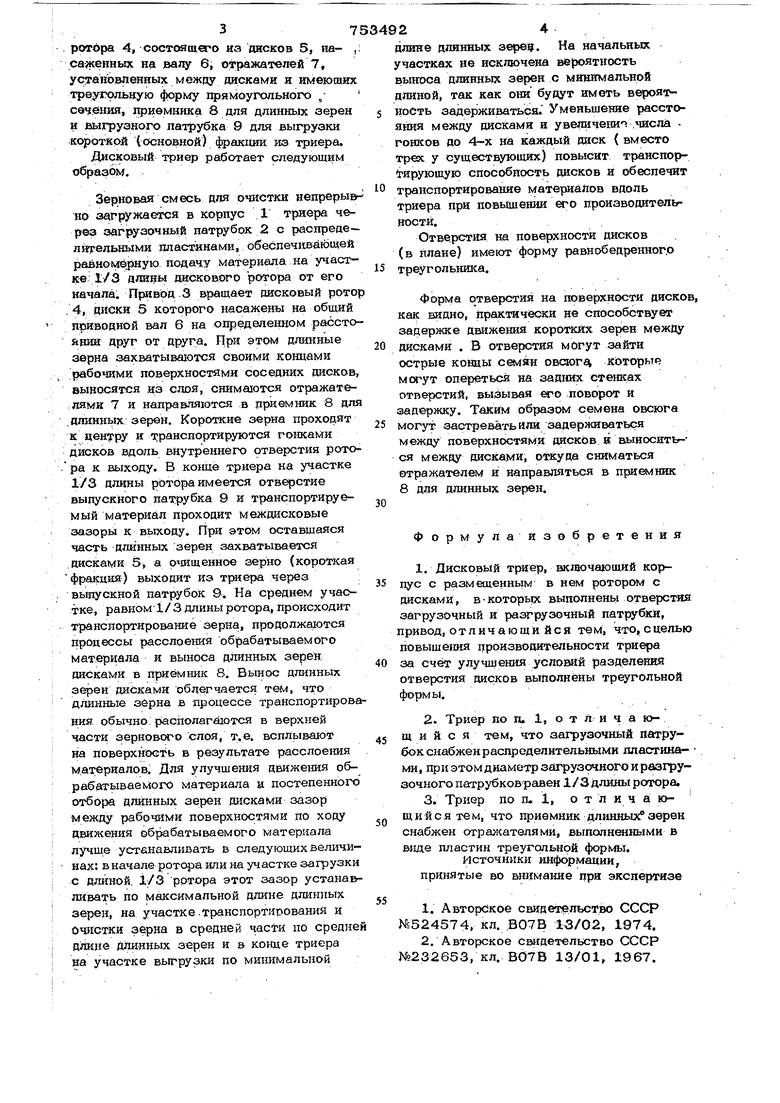

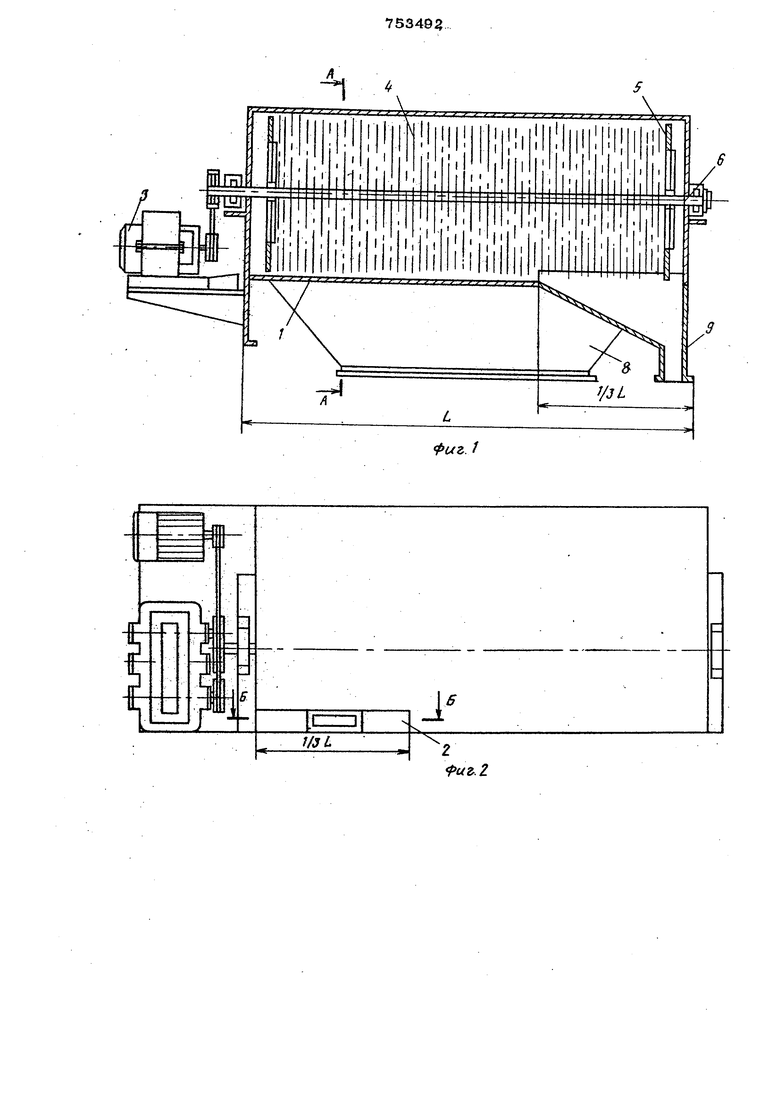

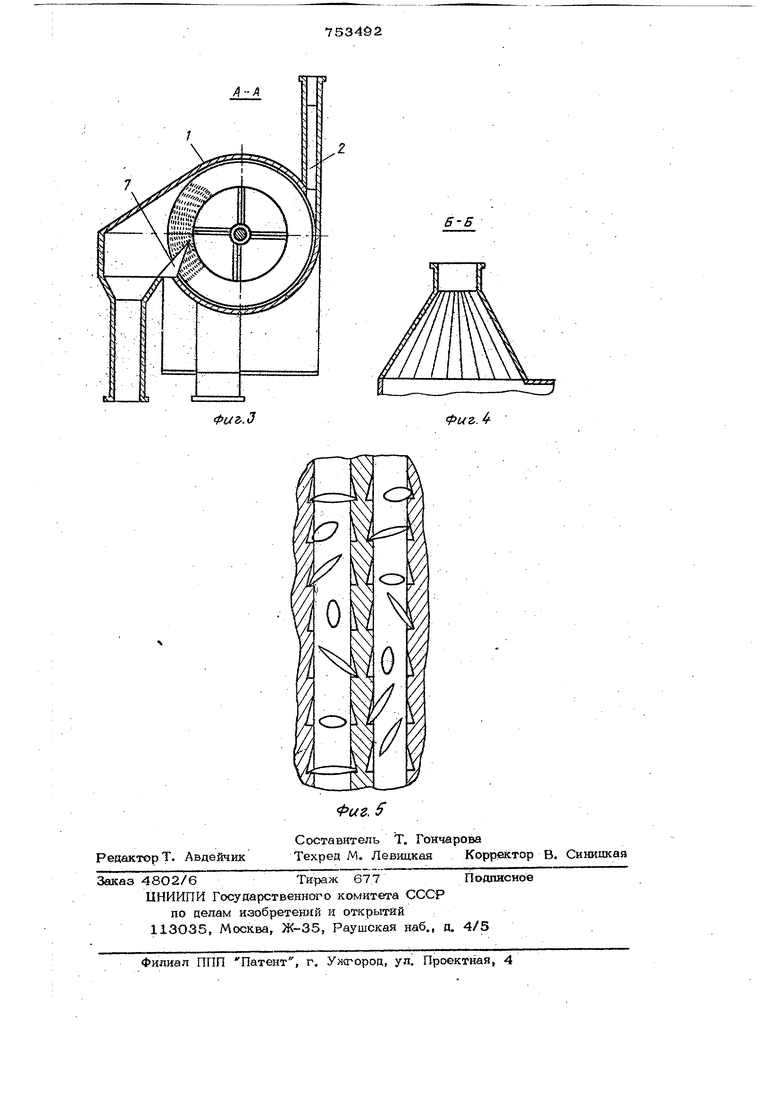

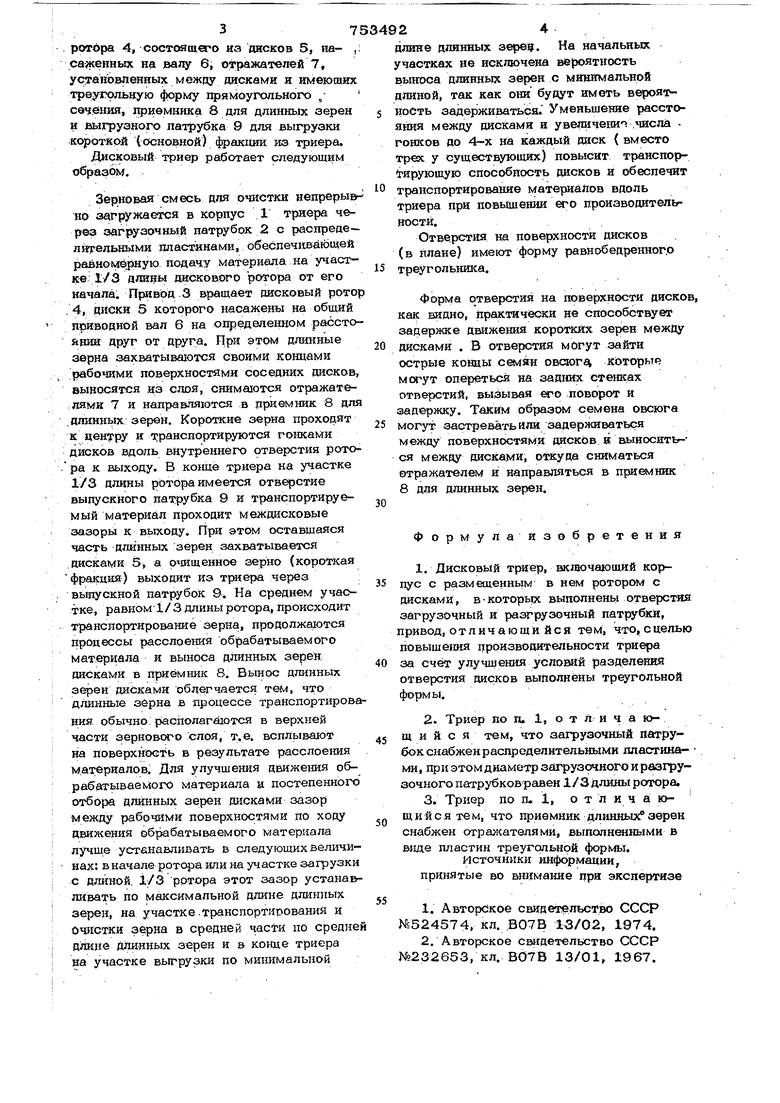

Изобретение относится к триерам- машинам для разделения зерновых смесе по длине зерен, в частности к дисковым овсюжным триерам. Известен триер, включающий корпус с дисковым ротором, загрузочный и разгрузочный патрубки ij. Недостатком триера является низ- - кая производительность при очистке зерна от овсюга, содерхшщегос;я обычно в количестве 3 4% в исходной смеси. Низкая призводительность существующего дискового триера объясняется тем, что основная масса зерна (96 л- 97%) выно сится ячейками дисков в приемник я лиш 3 ч 4% овсюга остается в кожухе и сходит с него, Наиб олее близким технически м решением из известных по выполняёмо1й функции и достигаемому результату является тряер включающий корпус с размещенным в нем ротором с дисками, вкоторых выполнены отверстия, загрузочный н разгрузочный патрубок, привод 23. Недостаток известного триера заключается в низкой производительности, трудности изготовления и неэкономичности эксплуатацш ячеистых дисков. Цель изобретения повышение производительности триера за счет улучшения условий разделения Указанная цель достигается за счет того, что отверстия дисков выполнены треугольной формы, загрузочный патрубок снабжен распределительными пластинами, при этом диаметр загрузочного и разгрузочного патрубков равен 1/3 длины ротора, а приемник длинных зерен снабжен отражателями в вице пластин тр гольной формы. На фиг.1 - дисковый триер, общий вид; на фиг.2 - то же , вид в плане; на фиг.Зсечепие А-А фиг. 1; на фиг. 4 - сече1ше Б-Б фиг. 2 ; на .5 расположение отверстий на поверхности дисков. Дисковый триер состоит из корпуса 1, , загрузочного патрубка 2 с распределительными пластинами, привода 3, дискового ротора 4, состоящот-о из дисков 5, наса кенных на валу 6, отражателей 7, установленных между дисками и имеющих треугольную форму тфямоугольного , сэч.ения, приемника 8 для длинных зерен и выгруаного патрубка 9 для выгрузки короткой (основной) фрак1ши из триера. Дисковый триер работает следующим образом. Зерновая смесь для очистки непрерыв но загружается в корпус 1 триера через загрузочный патрубок 2 с распреде- лш-ельными пластинами, обеспечивающей равнолдарную иодачу материала на участке 1/3 длины дискового ротора от его начала. Привод 3 вращает дисковый рото ,4, цйеки 5 которого насажены на общий приводной вал 6 на определенном рассто йнии друг от друга. При этом длинные зерна захватываются своими концами рабоадми поверхностями соседних дисков выносятся из слоя, снимаются отражате.лями 7 и направляются в приемник 8 дл .длинных зерен. Короткие зерна проходят к центру и транспортируются гонками дисков вдоль внутреннего отверстия рото ра к выходу, В ко1ще триера на участке 1/3 длины ротора имеется отверстие выпускного патрубка 9 и транспортируемый материал проходит междисковые зазоры к вь1ходу. При этом оставшаяся часть длинных зерен, захватывается дисками 5, а о шшенное зерно (короткая фракция) выходит из триера через выпускной патрубок 9. На среднем участке, равном1/3 длины ротора, происходит транспортирование зерна, продолжаются процессы расслоения обрабатываемого материала и выноса длинных зерен дисками в приёмник 8. Вынос длинных зерен дисками облегчается тем, что длинные збрна в процессе транспортирова ния обычно располагаются в верхней части зернового слоя, т.е. всплывают на поверхность в результате расслоения м.атериалов. Для улучшения движения обраб1атываемого материала и постепенного отбора длинных зерен дисками зазор между рабочими поверхностями по ходу движения обрабатываемого материала лучше устанавливать в следующих величинах: в начале ротора или на участке загрузки с дл1шой. 1/3 ротора этот зазор устанавливать по максимальной длине длинных зерен, на участке.транспорткрования и йчистки зерна в средней части по средне дйиле дjfшнныx зерен и в конце триера на участке выгрузки по минимальной длине длинных зерец. На начальных участках не исключена ве ятность выноса длинных зерен с минимальной длиной, так как они будут иметь вероятность задерживаться, Уменьшение расстояния между дисками и увеличеви .числа гонков до 4-х на каждый диск ( вместо трех у существующих) повысит транспор -ирующую способность дисков и обеспечит тралспортирова1ше материалов вдоль триера при повышении его производительности. Отверстия на поверхности дисков (в плане) имеют форму равнобедренного треугольншса. Форма отверстия на поверхности дисков, как видно, практически не способствует задержке дш1жения коротких зерен между дисками . В отверстия могут зайти острые концы семян овсяогг которые могут опереться на зад1шх стенках отверстий, вызывая его поворот и задержку. Таким образом семена овсюга могут застревать ИЛИ задерндаватьея между поверхностями дисков и выносить-ся между дисками, откуда сниматься отражателем и направляться в приемник 8 для длинных зерен. Ф ормулаизобретения 1. Дисковый триер, включающий корпус с размещенным в нем ротором с дисками, в-которьрс выполнены отверстия загрузочный и раотрузочный патрубки, привод, отличающийся тем, что, с целью повышения производительности триера за счёт улучшения условий разделения отверстия дисков выполнены треугольной формы. 2.Триер по п. 1, отличающ и и с я тем, что загрузочный Яйтрубок снабжен распределительными пластина- ми, пр и этом диаметр загрузочного и разгрузочного патрубков равен 1/3 длины ротора. 3.Триер по п. 1, отличающийся тем, что приемник длинных зерен снабжен отражателями, выполненными в В1ще пластин треугольной формы. Источники информации, принятые во вШ1мание при экспертизе 1.Авторское свидетельство СССР 524574, кл.В07В 13/02, 1974. 2,Авторское СБ1гдетельство СССР 232653, кл. В07В 13/01, 1967.

J/JL

v,

. 2

Авторы

Даты

1980-08-07—Публикация

1978-02-16—Подача