Предлагаемый дисковый сепаратор относится к зерноочистительным машинам, применяемым для очистки зернового материала от коротких, длинных и минеральных примесей и сухой очистки поверхности зерна.

Известен рабочий орган сепаратора, состоящий из несущего диска, спиц, гонков и ячеистых сегментов, снабженных сквозными отверстиями круглого сечения, закрепленных на диске с обеих сторон. Сквозные отверстия ячеек выполнены диаметром 2-6 мм и поверхность диска образует их дно, при этом ось симметрии ячейки наклонена к поверхности диска под углом α=75-90°, а к его радиусу - β=80-90° (А.С.№980865, М. Кл. В07 В 13/02, опубл. 1982, Бюл. №46).

Однако форма и размеры ячейки известного сепаратора обоснованы с учетом формы и размеров зерновок трудноотделимых коротких примесей (куколя), обеспечивают заполнение ячеек только зерновками этих примесей и их вынос в отверстие патрубка сборно-выводящего устройства (СВУ) сепаратора.

Известны производственные дисковые кукольный А9-УТК-6 и овсюжный А9-УТО-6 триеры, применяемые на зерноперерабатывающих предприятиях для очистки зерна пшеницы соответственно от куколя и овсюга (см. А.Я.Соколов. Технологическое оборудование предприятий по хранению и переработке зерна. - М.: Колос.1984. С.111-121).

Существенными недостатками известных триеров являются следующие: во-первых, их поверхности снабжены ячейками только для заполнения и выноса зерновок короткой или длинной фракций в СВУ триера, во-вторых, зерна длинной фракции периодически возвращаются в слой обрабатываемого материала, обогащая его от начальной концентрации в начале до 100% в конце триера. Например, в кукольном триере начальная концентрация короткой примеси (куколя) в начале триера составляет около 3%, а к концу, в результате выноса зерновок куколя ячейками, происходит полное обогащение слоя зернами длинной фракции (пшеницы) до 100% и в конце из триера сходит очищенное зерно. В результате коэффициент использования ячеистой поверхности низкий, составляет ε=0,03…0,035 и существенно снижается производительность кукольного триера. В овсюжном триере начальная концентрация зерновок длинной фракции (овсюга) в начале составляет около 3% и конце, в результате выноса зерен пшеницы ячейками, концентрация овсюга доходит до 100%. В результате коэффициент ε=0,16…0,18 (см. А.Я.Соколов. Технологическое оборудование предприятий по хранению и переработке зерна. - М.: Колос. 1984. С.118-119), что является также причиной низкой производительности этого триера. Рассмотренные недостатки связаны с технологическим процессом работы дискового триера, диски которого снабжены ячейками только для выноса зерен короткой фракции и периодического возвращения зерен длинной фракции от ячеистой поверхности в слой обрабатываемого материала, что приводит к его обогащению зернами длинной фракции. Например, в овсюжном триере овсюгом от 3% концентрации в начале до 100% в конце триера, что снижает эффективность его работы. Кроме того, в существующих триерах расположение загрузочного патрубка с левой стороны от вала в начале триера не обеспечивает рациональную подачу исходного материала на приемно-рабочие диски. Потому что материал подается против направления вращения дисков и поступает в зону заполнения ячеек зерном только после прохода с верхнего края слоя к его нижнему краю через зону его продольного транспортирования гонками дисков. Это снижает интенсивность заполнения ячеек зернами короткой фракции и, следовательно, процесса очистки зерна в триере.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является дисковый триер-овсюгоотборник, включающий установленные в корпусе на общем валу приемно-рабочие и рабочие ячеистые диски с гонками и отдельные транспортирующие гонки, верхние и междисковые ситовые направляющие пластины, загрузочный и сборно-выводящие патрубки. Ячейки диска в триере-овсюгоотборнике выполнены продолговатыми, формы и размеры которых установлены в соответствии с формой и размерами трудноотделимого овсюга, и обеспечивают устойчивое западание и вынос зерновок длинной примеси, составляющей обычно 3% в исходном зерне, в отверстие патрубка СВУ сепаратора, обеспечивая уменьшение объема работы ячеистой поверхности по выносу овсюга и увеличение производительности сепаратора. (RU №2212955 С1, МПК7 В07 В 13/02, 13/16, опубл. 27.09.2003. Бюл. №27).

Однако увеличение производительности триера происходит только при выносе зерновок длинной примеси (овсюга), содержащейся в исходном зерновом материале около 3%, и не использована в нем возможность одновременного выноса зерновок короткой примеси (куколя) из слоя обрабатываемого материала в отверстие патрубка сборно-выводящего устройства (СВУ) для примесей.

Содержание куколя в исходном зерне составляет также около 3%, т.е. общее содержание коротких и длинных примесей в исходном зерне составляет около 6%. Поэтому снабжение дисков чередующимися сегментами с ячейками для куколя или овсюга обеспечит одновременный вынос зерновок коротких и длинных примесей ячеистой поверхностью.

Для реализации технологического процесса очистки зерна с одновременным выносом ячеистой поверхностью коротких и длинных примесей необходимо снабжать ячеистую поверхность ячейками для куколя и овсюга. Это обеспечит увеличение коэффициента ячеистой поверхности в два раза и соответствующее повышение производительности сепаратора, т.е. вместо двух (кукольного и овсюжного) триеров в существующей линии очитки зерна будет применяться и работать один сепаратор, обеспечивающий одновременную очистку зерна от куколя и овсюга. Кроме того, в известном дисковом овсюгоотборнике не использована возможность эффективного расположения загрузочного патрубка и не определены параметры расположения выпускных отверстий для зерна и гальки в его задней стенке для интенсификации зерна от коротких, длинных и минеральных примесей.

Таким образом, технической задачей предлагаемого изобретения является разработка ячеистой поверхности дисков сепаратора, которая должна быть снабжена ячейками, каждая из которых создана в соответствии с формой и размерами коротких и длинных примесей, и обеспечивала бы устойчивое западание и вынос зерновок только примесей из слоя обрабатываемого материала в отверстие СВУ, а сход фракций очищенного зерна пшеницы и гальки из корпуса в конце, и расположение загрузочного патрубка с правой стороны в начале сепаратора таким образом, чтобы подача исходного материала была произведена в активную зону его обработки - двух приемно-рабочих дисков по ходу их вращения.

Технический результат изобретения заключается в обеспечении устойчивого заполнения ячеек дисков зерновками коротких и длинных примесей и одновременного их выноса и выпадения в отверстие патрубка СВУ для отходов, и вывода очищенного зерна и минеральных примесей в конце сепаратора.

Указанный технический результат достигается тем, что в известном дисковом сепараторе, включающем установленные в корпусе на общем валу приемно-рабочие и рабочие ячеистые диски с гонками на их спицах, верхние междисковые направляющие желобковые пластины, устройство нижних междисковых направляющих штампованных сит, приемно-сортирующие наклонные междисковые штампованные сита, патрубки для выгрузки очищенного зерна, загрузочного и сборно-выводящего устройств, согласно изобретению ячеистая поверхность каждого диска с обеих сторон снабжена чередующимися сегментами с ячейками для куколя или овсюга, загрузочный патрубок установлен на передней торцевой стенке корпуса с правой стороны вала под патрубком сборно-выводящего устройства (СВУ), при этом в нижней стенке корпуса в углублении в виде желоба установлено шнековое устройство для вывода минеральных примесей, спиральная поверхность которого образует угол 15…20° с его осью.

Отличительными признаками предлагаемого дискового сепаратора по сравнению с прототипом является то, что ячеистая поверхность каждого диска состоит из сегментов, каждый из которых снабжен ячейками для куколя или овсюга, причем сегменты с ячейками для куколя расположены с чередованием с сегментами с ячейками для овсюга, т.е. количество их на одном диске одинаковое. Это обеспечивает устойчивое заполнение ячеек зерновками коротких или длинных примесей и их одновременный вынос ячеистой поверхностью дисков из слоя обрабатываемого материала и выпадение в отверстие СВУ для фракции отходов (О). Кроме того, загрузочный патрубок дискового сепаратора установлен на передней торцевой стенке корпуса с правой стороны вала под патрубком СВУ и образует канал для подачи исходного материала в зону двух первых приемно-рабочих дисков (по ходу их вращения), используя пространство под этим патрубком СВУ для примесей. Таким образом, исходный материал подается непосредственно в зону активной обработки двух первых приемно-рабочих дисков и интенсивно перемещается гонками к следующим дискам.

При подаче исходного материала с правой стороны в начале сепаратора по ходу вращения дискового ротора все десять дисков, в т.ч. два приемно-рабочие и 8 рабочие, обеспечивают одновременный вынос зерновок коротких и длинных примесей ячейками в СВУ для отходов и полную очистку слоя обрабатываемого зерна в процессе его перемещения гонками вдоль дискового ротора от начала к выпускному отверстию патрубка для очищенного зерна. Отверстие имеет прямоугольную форму, сторона которого a=d2-d1, где d2 - наружный и d1 - внутренний диаметры кольцевой поверхности диска. Внутренняя боковая сторона отверстия расположена на расстоянии - с=(0,9…1,3)а от вертикального диаметра, а его верхняя горизонтальная сторона на расстоянии - b=(0,8…1,2)a от горизонтального диаметра диска. Эти параметры выпускного отверстия определены с учетом величины угла подъема переднего края вращающегося зернового слоя в сепараторе.

В процессе перемещения зернового слоя гонками от начала к концу корпуса сепаратора галька, как тяжелая примесь, осаждается в слое и оказывается на нижней поверхности корпуса. При этом максимальный угол α подъема гальки от вращающегося слоя расположен ниже выпускного отверстия патрубка для очищенного зерна. Следовательно, галька не попадает в поток М очищенного зерна из отверстия, а для сбора и выпуска гальки из корпуса на конечном участке его нижней стенки сделано углубление в виде желоба со шнековым устройством. Спиральная поверхность его шнека образует с его осью угол, равный 15…20°, который обеспечивает продольное перемещение только частиц гальки к выпускному отверстию, а зерно при этом вращается и выводится шнеком из желоба, увлекаясь вращающимся слоем, уносится к выпускному отверстию для очищенного зерна. Конструктивные исполнение и параметры работы шнекового устройства обеспечивают продольное перемещение гальки и не отличаются от известных.

Технологический процесс, при котором происходит вынос коротких и длинных примесей ячейками рабочей поверхности дисков в отверстие СВУ при перемещении слоя обрабатываемого материала гонками вдоль от начала к концу сепаратора с выделением гальки в отдельное выпускное отверстие, обеспечивает и сухую очистку поверхности зерна, выполняемую в настоящее время в отдельной обоечной машине.

Таким образом, новая совокупность перечисленных конструктивных особенностей заявляемого устройства, находящихся во взаимосвязи друг с другом, обеспечивает достижение технического результата, заключающегося в обеспечении одновременного выноса зерновок коротких и длинных примесей соответствующими установленными ячейками дисков в отверстие патрубка СВУ для отходов и за счет этого обеспечивается интенсификация очистки зернового материала от куколя и овсюга, гальки и сухой обработки поверхности зерна в одном дисковом сепараторе, увеличение производительности очистки зерна от коротких и длинных примесей в два с лишним раза и соответствующее снижение материало- и энергоемкости сепаратора по сравнению с существующими сепараторами. Кроме того, обеспечивается дополнительная экономия затрат материала и энергии за счет совмещения очистки зерна от примесей по длине с выделением минеральной примеси и сухой обработкой его поверхности в одной машине.

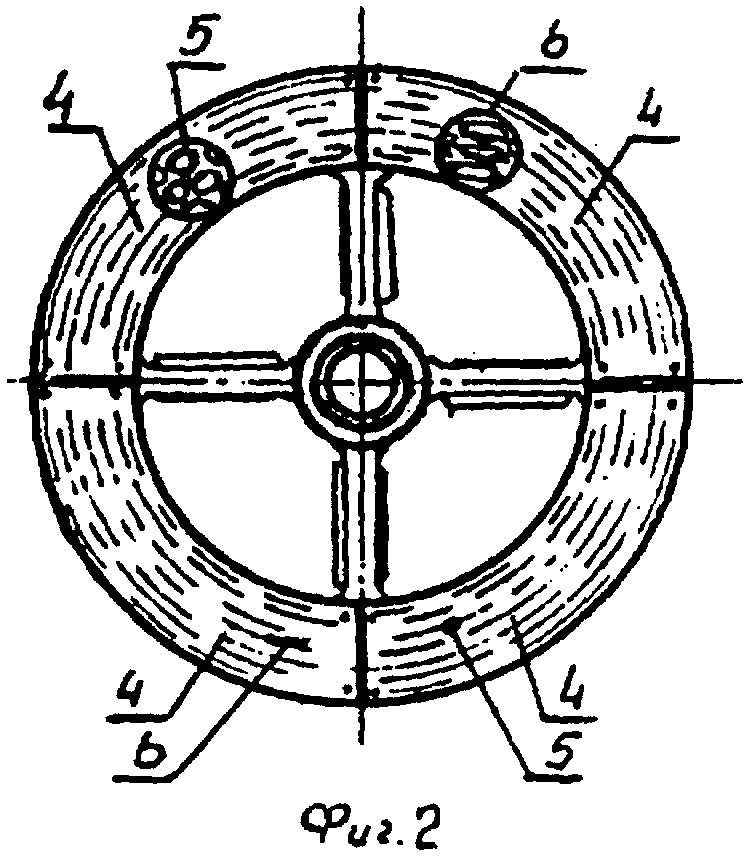

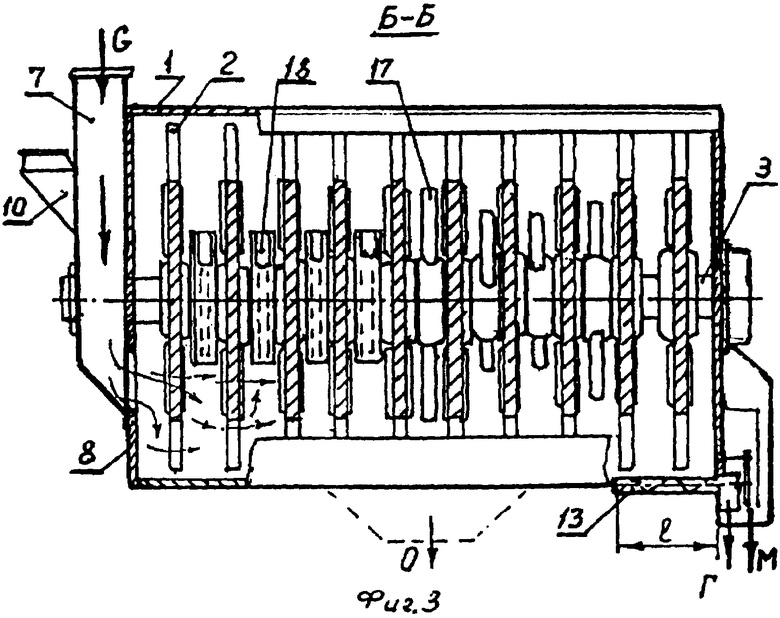

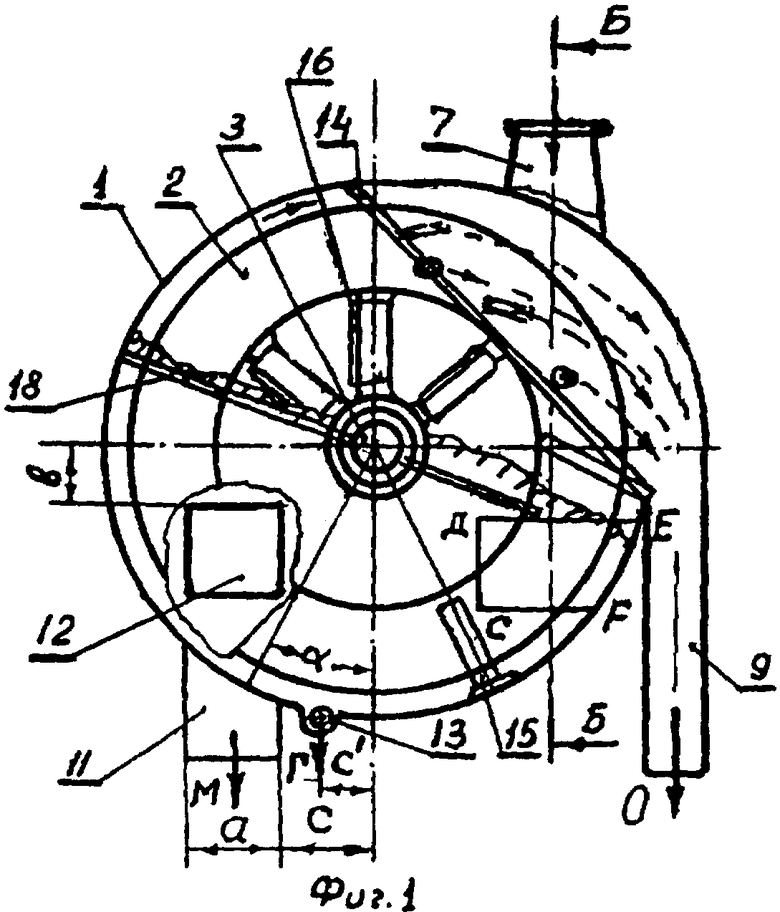

Сущность предлагаемого дискового сепаратора поясняется чертежами, где на фиг.1 схематично изображен поперечный разрез сепаратора; на фиг.2 - схема расположения ячеистых сегментов с ячейками для куколя и овсюга на диске; на фиг.3 - продольный разрез сепаратора.

Предлагаемый дисковый сепаратор содержит установленные в корпусе 1 приемно-рабочие и рабочие ячеистые диски 2, закрепленные своими ступицами на общем валу 3. Ячеистая поверхность каждого диска 2 с обеих сторон образована чередующимися сегментами 4 с ячейками для куколя 5 или овсюга 6, т.е. на одном диске количество сегментов с ячейками для куколя равно количеству сегментов с ячейками для овсюга. Из десяти ячеистых дисков два работают как приемно-рабочие, а остальные - рабочие.

Ячейки 5 для куколя имеют в плане круглую форму диаметром 2-6 мм, возможно применение стандартных кукольных ячеек типа I-5 с рабочим размером l=5 мм (см. А.Я.Соколов. Технологическое оборудование предприятий по хранению и переработке зерна - М. Колос.1984. С.112). Ячейки 6 для овсюга выполнены продолговатыми, формы и размеры которых установлены в соответствии с формой и размерами зерновок трудноотделимого овсюга (см. RU №2212955 - прототип).

Загрузочный патрубок 7 для подачи исходного материала расположен в начале сепаратора с правой стороны вала 3 на передней торцевой стенке 8 корпуса под патрубком 9 СВУ и образует канал через отверстие CDEF для подачи материала в зону работы двух первых дисков 2 по ходу их вращения, как показано на фиг.1 и 3. Патрубок 7 имеет аспирационный узел 10.

В конце сепаратора слева от вертикального диаметра дисков 2 расположен патрубок 11 для выпуска очищенного зерна, выпускное отверстие 12 которого имеет прямоугольную форму с размером стороны a=d2-d1, где d2 - наружный, a d1 - внутренний диаметры кольцевой поверхности дисков 2 (см. фиг.1). Верхняя сторона выпускного отверстия 12 патрубка 11 параллельна горизонтальному диаметру диска 2 и расположена на расстоянии b=(0,8…1,2)a от него, а внутренняя боковая сторона на расстоянии c=(0,9…1,3)a от вертикального диаметра диска 2. Перед патрубком 11 по ходу вращения дисков в нижней стенке корпуса 1 в углублении в виде желоба установлено шнековое устройство 13 для вывода минеральных примесей (гальки). Устройство 13 имеет шнек диаметром d=30-50 мм, длиной l=300-400 мм и расположено на расстоянии c'=(0,3-0,8)a от вертикального диаметра диска 2. Спиральная поверхность шнека образует с его продольной осью угол, равный 15-20°.

Сепаратор снабжен верхними междисковыми направляющими желобковыми пластинами 14, установленными наклонно к горизонтальному диаметру дисков 2. В нижней части корпуса 1 находится устройство 15 нижних междисковых направляющих штампованных сит, закрепленное своим основанием на внутренней поверхности корпуса 1, а свободными концами - к внутренней кольцевой поверхности диска 2. На спицах дисков 2 имеются гонки 16. После приемно-рабочих дисков 2 между рабочими дисками установлены дополнительные радиально-лопастные гонки 17. Между приемно-рабочими дисками 2 в слое обрабатываемого материала наклонно установлено устройство 18 в виде приемно-сортирующих наклонных междисковых штампованных сит, состоящих по длине из открытой и ситовой частей. Устройство 18 установлено верхним концом открытой части на внутренней поверхности корпуса 1 и средней частью закреплено на валу 3 дискового ротора. Ситовая часть устройства 18 начинается от внутренней окружности кольцевой поверхности диска до ее нижнего конца.

Дисковый сепаратор работает таким образом.

Исходный зерновой материал, подлежащий очистке, загружают через патрубок 7 в корпус 1 сепаратора. Через канал CDEF исходный материал подается непосредственно в зону активной обработки двух первых приемно-рабочих дисков 2 по ходу их вращения, перемещается гонками к следующим дискам. Длинные примеси (овсюг) устойчиво западают в ячейки 6 сегментов 4 с ячейками для овсюга при их движении в слое обрабатываемого материала и выносятся из слоя и выпадают в отверстие патрубка 9 СВУ, откуда выходят в виде отходов «О». Одновременно с длинными примесями происходит зачерпывание коротких примесей (куколя и татарской гречишки) ячейками 5 сегментов 4 для куколя, вынос и выпадение их также в отверстие патрубка 9.

При этом формы и размеры ячеек обеспечивают захват только длинных примесей ячейками 6 и коротких ячейками 5 диска (см. фиг.2).

Устройство 14 направляет зерно пшеницы, забрасываемое от ячеистой поверхности дисков, в слой обрабатываемого материала так же, как это происходило в триере-овсюгоотборнике по патенту №22112955.

Ситовые устройства 15 и 18 выполняют такую же функцию, как в известном триере-овсюгоотборнике (прототип). Открытая часть устройства 18 обеспечивает проход слоя, движущегося от кольцевой ячеистой поверхности диска, на ситовую, которая направляет овсюг к нижнему концу зернового слоя для захвата поверхностью диска и заполнения ячеек 6. Нижнее междисковое ситовое устройство 15 в слое направляет овсюг также к поверхности диска, короткие примеси из зоны транспортирования зерна гонками проходят, как относительно мелкие частицы, в зону движения слоя на ячеистой поверхности дисков и заполняют ячейки 5.

Зерна основной фракции (пшеницы) не могут устойчиво запасть в неглубокие продолговатые ячейки 6 и круглые ячейки 5, выпадают с них обратно в слой обрабатываемого материала, интенсивно перемещаются гонками 16 дисков 2 и дополнительными радиально-лопастными гонками 17 слоем вдоль ротора к отверстию 12 патрубка 11 и сходят в виде очищенного зерна «М» (фиг.1).

При перемещении обрабатываемого слоя зерна гонками к концу корпуса 1 сепаратора галька, как тяжелая примесь, осаждается в слое к нижней поверхности корпуса, попадает в желоб, где установлено шнековое устройство 13. Спиральная поверхность шнека обеспечивает продольное перемещение гальки к выпускному отверстию в виде потока гальки «Г» (фиг.1). Зерно при этом вращается и выводится шнеком из желоба, увлекаясь вращающимся слоем, уносится к отверстию 12 для очищенного зерна.

Предлагаемый дисковый сепаратор может быть создан в условиях машиностроительных заводов республики и даст значительный экономический эффект за счет реализации процессов очистки зернового материала от куколя, овсюга, гальки и сухой обработки поверхности зерна, осуществляемых в настоящее время в четырех отдельно существующих машинах, в одном дисковом сепараторе. Создание такого унифицированного сепаратора представляет собой решение большой проблемы в создании эффективных технологий и средств обработки зерна и имеет большое научное и народно-хозяйственное значение не только в нашей стране, но и за рубежом.

Таким образом, предлагаемые конструктивные исполнения ячеистой поверхности дисков, загрузочного устройства, обеспечение подачи исходного материала непосредственно в зону активной обработки и разделения зерна, определение параметров расположения выпускных отверстий для патрубков фракций очищенного зерна и минеральной примеси при сохранении расположения СВУ известного дискового триера-овсюгоотборника для коротких и длинных примесей в дисковом сепараторе обеспечивают интенсификацию процессов одновременной очистки зернового материала в дисковом сепараторе от коротких и длинных примесей, гальки и очистки поверхности зерна, повышение его производительности в два с лишним раза в сравнении с известными сепараторами, соответствующее снижение их материало- и энергоемкости за счет совмещения процессов очистки зерна от примесей по длине с очисткой от гальки и сухой обработки его поверхности. Это позволяет сделать вывод о соответствии заявляемого изобретения критерию «промышленная применимость».

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2006 |

|

RU2319558C1 |

| ЦИЛИНДРИЧЕСКИЙ СЕПАРАТОР | 2010 |

|

RU2433003C1 |

| ЦИЛИНДРИЧЕСКИЙ ТРИЕР-ОВСЮГООТБОРНИК (ВАРИАНТЫ) | 2000 |

|

RU2182046C2 |

| Дисковый триер | 1978 |

|

SU753492A1 |

| МЕТАТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2555001C1 |

| ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР ДЛЯ ФРАКЦИОННОГО РАЗДЕЛЕНИЯ И ОЧИСТКИ ЗЕРНА | 2007 |

|

RU2362634C1 |

| Рабочий орган триера | 1980 |

|

SU980865A1 |

| Дисковый триер | 1989 |

|

SU1671375A1 |

| Цилиндрический триер | 1973 |

|

SU492320A1 |

Изобретение относится к зерноочистительным машинам, применяемым для очистки зернового материала от коротких, длинных и минеральных примесей и сухой очистки поверхности зерна. Дисковый сепаратор включает установленные в корпусе на общем валу приемно-рабочие и рабочие ячеистые диски с гонками на спицах, верхние междисковые направляющие желобковые пластины, устройство нижних междисковых направляющих штампованных сит, приемно-сортирующие наклонные междисковые штампованные сита, патрубки для очищенного зерна, загрузочное и сборно-выводящее устройства. Ячеистая поверхность каждого диска с обеих сторон образована чередующимися сегментами с ячейками для куколя или овсюга. Загрузочный патрубок установлен на передней торцевой стенке корпуса сепаратора с правой стороны вала под патрубком сборно-выводящего устройства. В нижней стенке корпуса в углублении в виде желоба установлено шнековое устройство для вывода минеральных примесей, спиральная поверхность которого образует угол 15-20° с его осью. Выпускное отверстие патрубка для очищенного зерна имеет прямоугольную форму, сторона которой a=d2-d1, где d1 - внутренний и d2 - наружный диаметры кольцевой поверхности диска, верхняя сторона отверстия параллельна его горизонтальному диаметру и расположена от него на расстоянии b=(0,8-1,2)a, а внутренняя боковая сторона - на расстоянии c=(0,9-1,3)a от вертикального диаметра. Каждое приемно-сортирующее наклонное междисковое штампованное сито по длине состоит из открытой и ситовой частей, установлено в слое верхним концом открытой части на внутренней поверхности корпуса. Ситовая часть начинается от внутренней окружности кольцевой поверхности диска до ее нижнего конца. Технический результат - повышение эффективности очистки зернового материала от коротких, длинных и минеральных примесей. 2 з.п. ф-лы, 3 ил.

1. Дисковый сепаратор, включающий установленные в корпусе на общем валу приемно-рабочие и рабочие ячеистые диски с гонками на спицах, верхние междисковые направляющие желобковые пластины, устройство нижних междисковых направляющих штампованных сит, приемно-сортирующие наклонные междисковые штампованные сита, патрубки для очищенного зерна, загрузочного и сборно-выводящего устройств, отличающийся тем, что ячеистая поверхность каждого диска с обеих сторон образована чередующимися сегментами с ячейками для куколя или овсюга, загрузочный патрубок установлен на передней торцевой стенке корпуса сепаратора с правой стороны вала под патрубком сборно-выводящего устройства, при этом в нижней стенке корпуса в углублении в виде желоба установлено шнековое устройство для вывода минеральных примесей, спиральная поверхность которого образует угол 15-20° с его осью.

2. Дисковый сепаратор по п.1, отличающийся тем, что выпускное отверстие патрубка для очищенного зерна имеет прямоугольную форму, сторона которой a=d2-d1, где d1 - внутренний и d2 - наружный диаметры кольцевой поверхности диска, верхняя сторона отверстия параллельна его горизонтальному диаметру и расположена от него на расстоянии b=(0,8-1,2)a, а внутренняя боковая сторона - на расстоянии c=(0,9-1,3)a от вертикального диаметра.

3. Дисковый сепаратор по п.1, отличающийся тем, что каждое приемно-сортирующее наклонное междисковое штампованное сито по длине состоит из открытой и ситовой частей, установлено в слое верхним концом открытой части на внутренней поверхности корпуса, при этом ситовая часть начинается от внутренней окружности кольцевой поверхности диска до ее нижнего конца.

| ДИСКОВЫЙ ТРИЕР-ОВСЮГООТБОРНИК | 2002 |

|

RU2212955C1 |

| Рабочий орган триера | 1975 |

|

SU560652A1 |

| Триерный диск | 1989 |

|

SU1704860A1 |

| Дисковый триер | 1984 |

|

SU1210914A1 |

| 0 |

|

SU232653A1 | |

| Рабочий орган триера | 1980 |

|

SU980865A1 |

| US 4978443 A, 18.12.1990 | |||

| DE 4428012 A, 20.06.1996. | |||

Авторы

Даты

2009-10-10—Публикация

2008-04-03—Подача