Изобретение относится к уплотнительной технике, в частности к уплотнениям для различных устройств, работающих в экстремальных условиях механических и тепловых нагрузок, может быть использовано в уплотнительных устройствах в контейнерах для перевозки опасных грузов авиационным транспортом и т.д.

Известен уплотнительный элемент (патент США 3630553, F 16 L 23/00, 1971, опубл. 28.12.1971, том 893, 4), выполненный в виде гофрированной в радиальном направлении пластины с острыми кромками на свободных концах, врезающимися в уступы фланцев.

Недостатком этого изобретения является большое усилие для герметизации, связанное с необходимостью значительной деформации уплотнительного элемента. Кроме того, при незначительном расхождении уплотнительных поверхностей соединяемых деталей герметичность стыка нарушается.

В качестве прототипа выбран уплотнительный элемент с крепежом (патент РФ 2016305, F 16 J 15/00, 1991, опубл. БИ 13 от 15.07.94), выполненный в виде гофрированной в радиальном направлении пластины с острыми кромками на свободных концах. Гофры выполнены синусоидальной формы. На поверхности пластины с двух сторон нанесено антифрикционное низкомодульное покрытие. Гофры могут выполнятся с двумя максимумами синусоиды, а антифрикционное низкомодульное покрытие - из фторопласта.

Недостатками прототипа являются:

1. Разгерметизация при разрушении крепежа и даже небольшого смещения соединяемых деталей, которое может иметь место при ударных воздействиях.

2. Степень герметизации зависит от усилия затяжки элементов крепежа соединяемых деталей, что снижает надежность обеспечения герметизации.

3. Антифрикционное низкомодульное покрытие не выдерживает высоких температур (+1000oС) из-за низких теплофизических характеристик.

4. Размещения уплотнительного элемента так, что его концы опираются на две соединяемые детали, усложняют операцию сборки, т.к. при этом требуется контроль совместимости ответных поверхностей соединяемых деталей и самого уплотнительного элемента.

Технической задачей заявляемого уплотнительного элемента является создание уплотнения, обеспечивающего герметичность стыка в случае повреждения или смещения соединяемых деталей друг относительно друга при высокотемпературном воздействии (до +1000oС и более), не зависящую от усилия затяжки крепежа и простоя при сборке.

Технический результат выражается в повышении надежности обеспечения герметичности стыка соединяемых деталей при высокоинтенсивных механических и тепловых воздействиях.

Технический результат достигается за счет того, что уплотнительный элемент с антифрикционным низкомодульным покрытием разъемного соединения деталей с крепежом выполнен аркообразной формы. При этом он установлен контактирующим обеими боковыми поверхностями с соединяемыми деталями с возможностью перемещения вдоль своей оси. Свободные концы уплотнительного элемента направлены в сторону только одной из соединяемых деталей. Ось уплотнительного элемента сориентирована перпендикулярно оси крепежного элемента. Антифрикционное низкомодульное покрытие выполнено металлическим и может быть нанесено только на внешнюю сторону уплотнительного элемента. Один из боковых элементов арки может быть выполнен по высоте меньшим другого.

Герметичность разъемного соединения деталей (стыка) обеспечивается боковыми поверхностями арки, которые контактируют с соединяемыми деталями. В прототипе герметизация обеспечивается вершинами гофр, при этом даже при небольшом раскрытии стыка герметичность нарушается. В предлагаемом решении этого не происходит, т.к. перпендикулярность осей крепежа и уплотнительного элемент позволяет:

1. Осуществлять независимость степени герметичности от усилий затяжки крепежа с целью нераскрытия стыка. При этом даже в случае разрушения крепежа в результате высокоинтенсивных механических воздействий и смещения соединяемых деталей друг относительно друга герметичность будет сохраняться. Даже случайно не затянутый крепеж соединяемых деталей не грозит потерей герметичности при допустимых смещениях соединяемых деталей друг относительно друга, т. к. уплотнительный элемент имеет возможность перемещаться вдоль своей оси и одновременно в равной степени сохранять герметичность стыка.

2. Получить прочное соединение деталей с высокой степенью герметичности.

Направление свободных концов уплотнительного элемента в сторону только одной из соединяемых деталей позволяет упростить процесс сборки, т.к. при этом не требуется контроль совместимости ответных деталей и уплотнительного элемента. Требуется совместимость только одной из соединяемых деталей и уплотнительного элемента.

Стойкость уплотнительного элемента к воздействию высоких температур достигается за счет применения в его конструкции металлического антифрикционного низкомодульного покрытия.

То, что один из боковых элементов арки может быть выполнен по высоте меньше другого, позволяет существенно уменьшить сборочные усилия.

Нанесения антифрикционного низкомодульного покрытия только на внешнюю сторону уплотнительного элемента позволяет сэкономить материал самого покрытия.

Технический результат, выражающийся в повышении надежности обеспечения герметичности стыка соединяемых деталей при высокоинтенсивных механических и тепловых воздействиях, не достигнут ни в одном из известных автором источников.

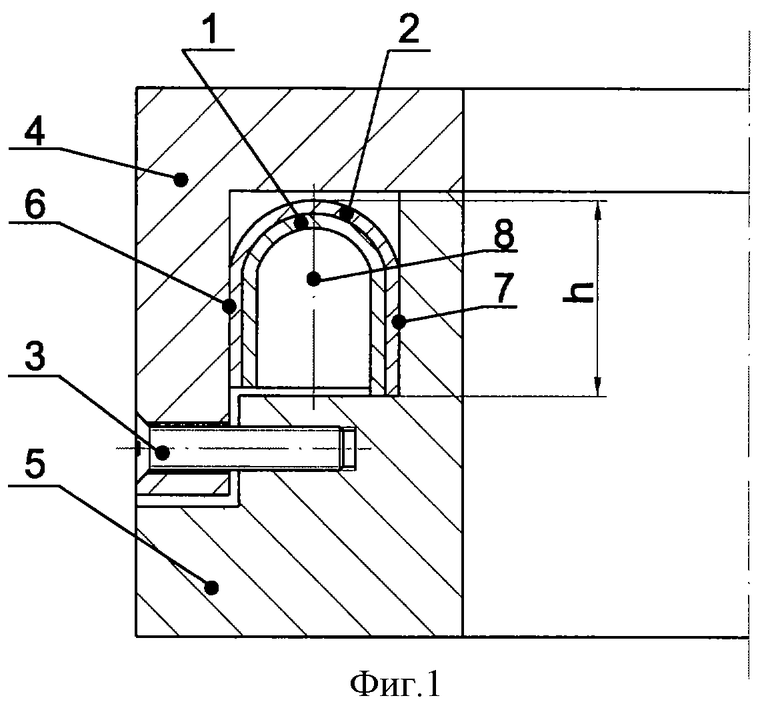

На фиг. 1 изображен общий вид уплотнительного элемента, а на фиг. 2 - уплотнительный элемент после механических воздействий, где:

1 - уплотнительный элемент аркообразной формы;

h - высота уплотнительного элемента 1;

2 - антифрикционное низкомодульное покрытие;

3 - крепеж;

4, 5 - соединяемые детали;

6, 7 - боковые поверхности уплотнительного элемента;

8 - ось уплотнительного элемента 1.

Внешняя сторона уплотнительного элемента 1 покрыта металлическим антифрикционным низкомодульным покрытием. В состав разъемного соединения также входит крепеж 3 и соединяемые детали 4 и 5.

Рассмотрим работу уплотнительного элемента при нормальной (безаварийной) эксплуатации и при аварии. После сборки соединения уплотнительный элемент 1 аркообразной формы своими боковыми поверхностями 6 и 7 контактирует с поверхностями соединяемых деталей 4 и 5 посредством антифрикционного низкомодульного покрытия 2. Упругие свойства уплотнительного элемента и пластичность его покрытия позволяют получить стык герметичным. Обеспечение необходимой прочности стыка соединяемых деталей 4 и 5 осуществляется крепежом 3. За счет того, что ось уплотнительного элемента 1 сориентирована перпендикулярно оси крепежных элементов 3, достигается независимость усилий затяжки крепежа 3 (от этого зависит прочность стыка) от степени герметичности указанного стыка. В связи с этим уплотнительный элемент 1 с антифрикционным низкомодульным покрытием 2 может свободно перемещаться вдоль своей оси 8 без потери герметичности соединяемых деталей.

При аварийном воздействии прочность крепежа 3 может нарушиться и соединяемые детали 4 и 5 могут смещаться друг относительно друга. При этом до тех пор, пока будет сохранятся контакт боковых поверхностей 6 и 7 уплотнительного элемента 1 с боковыми поверхностями соединяемых деталей 4 и 5 посредством антифрикционного низкомодульного покрытия 2, в том числе и при высоких температурах (вплоть до +1000oС), герметичность стыка не нарушится.

В качестве подтверждения промышленной применимости рассмотрим пример конкретного выполнения уплотнительного элемента.

Уплотнительный элемент 1 аркообразной формы выполнен из пружинной стали 60С2А, антифрикционное низкомодульное покрытие 2 из меди (М1, М2) нанесено на наружные поверхности уплотнительного элемента 1. Крепеж 3 и соединяемые детали 4, 5 выполнены из стали 12Х18Н10Т.

Конструкция уплотнительного элемента позволяет решить поставленные задачи и получить новый технический результат в виде гарантированного сохранения герметичности стыка соединяемых деталей при высокоинтенсивных, приводящих к разрушению крепежа, механических и тепловых воздействиях.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЪЕМНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2190138C2 |

| КОНТЕЙНЕР ДЛЯ ПЕРЕВОЗКИ ОПАСНЫХ И ЦЕННЫХ ГРУЗОВ | 1999 |

|

RU2175457C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| ГАЗОГЕНЕРАТОР | 1999 |

|

RU2179471C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2194905C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2167359C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКРЫТИЯ ПРОЕМА ВЗРЫВОЗАЩИТНОГО СООРУЖЕНИЯ | 2002 |

|

RU2215108C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2203446C2 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 2001 |

|

RU2209359C2 |

Изобретение предназначено для герметизации различных устройств, работающих в экстремальных условиях механических и тепловых нагрузок. Сечение уплотнительного элемента с металлическим антифрикционным низкомодульным покрытием разъемного соединения деталей с крепежом выполнен в форме арки. Герметизация стыка соединяемых деталей осуществляется боковыми поверхностями уплотнительного элемента, которые посредством антифрикционного низкомодульного покрытия, нанесенного на внешнюю сторону, контактируют с поверхностями соединяемых деталей. Уплотнительный элемент может свободно перемещаться вдоль своей оси, которая сориентирована перпендикулярно оси крепежных элементов, что позволяет создать стыки, в которых степень герметизации не зависит от прочности крепежных элементов в пределах раскрытия стыка. Свободные концы уплотнительного элемента направлены в сторону одной из соединяемых деталей, что позволяет упростить процесс сборки, т.к. при этом не требуется контроль совместимости ответных деталей и уплотнительного элемента, требуется совместимость только одной из соединяемых деталей и уплотнительного элемента. Для повышения тепловой стойкости антифрикционное низкомодульное покрытие выполнено металлическим. Для уменьшения сборочных усилий один из боковых элементов арки может выполнятся по высоте меньше другого. Изобретение повышает надежность уплотнения. 2 з.п.ф-лы, 2 ил.

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ | 1991 |

|

RU2016305C1 |

| Уплотнение фланцевого соединения трубопроводов | 1979 |

|

SU855300A1 |

| Способ определения биологической активности химических соединений | 1983 |

|

SU1143193A1 |

| US 3630553 А, 28.12.1971 | |||

| US 5123333 А, 23.06.1992. | |||

Авторы

Даты

2003-09-27—Публикация

2001-08-27—Подача