Изобретение относится к области гидромашиностроения, в частности к лабораторно-испытательной технике, а более конкретно к устройствам для исследования и доводки конструкций разгрузочных дисков центробежных насосов, работающих в режиме граничного трения подобно торцовым уплотнениям.

Известно устройство для исследования торцовых щелей разгрузочных устройств, состоящее из электродвигателя, корпуса, приводного вала, торцовых уплотнений, разгрузочного диска, крышки с подводящим и отводящим жидкость каналами (1).

К основным недостаткам конструкции относятся:

- ограниченность его применения ввиду того, что оно не обеспечивает работу торцовых поверхностей разгрузочного диска и подушки в режиме граничного трения подобно торцовым уплотнениям;

- отсутствие возможности прямого определения осевого усилия, действующего на разгрузочный диск (осевое усилие определяется косвенным методом).

Наиболее близким по технической сущности к предлагаемому является установка для экспериментальных исследований плавающих колец, состоящая из станины, на которую посажена испытательная камера, в напорной части которой расположено плавающее кольцо (разгрузочный диск), а в верхней части - плавающее кольцо и торцовое уплотнение (2).

Установка содержит электродвигатель, устройство для измерения момента трения и гидронасос с емкостью, систему обвязки и контрольно-измерительные приборы.

Недостатками устройства являются:

- ограниченные функциональные возможности, обусловленные тем, что оно не предусматривает исследование других важных параметров (Foс., Мтр. и их изменение в процессе наработки часов), кроме исследования поведения разгрузочного диска;

- высокие эксплуатационные расходы на проведение исследований и доводку конструкций, связанные с частыми выходами из строя шарикоподшипников, работающих в коррозионной среде, а также с выполнением деталей и узлов стенда из коррозионно-стойких материалов.

Задачей изобретения является сокращение времени и снижение расходов по доводке конструкций разгрузочных устройств и расширение функциональных возможностей стенда.

Указанная задача решается предлагаемым стендом, содержащим испытательную камеру, включающую корпус, крышки, вал с торцовыми уплотнениями на концах, электродвигатель, устройство для измерения момента трения, гидронасос с емкостью и контрольно-измерительные приборы.

Новым является то, что концы вала выходят за пределы крышек испытательной камеры, а вал снабжен гидроцилиндром, шток которого соединен с одним из концов вала через муфту, в которой установлен упорный подшипник качения, а другой конец вала через эластичную муфту соединен поочередно то с устройством для измерения момента трения, установленным на поперечных направляющих относительно оси испытательной камеры, то с электродвигателем, установленным на продольных направляющих, причем полумуфта эластичной муфты установлена с возможностью продольного перемещения, а корпус гидроцилиндра и корпус испытательной камеры соединены между собой жестко, при этом стенд снабжен гравитационным насосом, расположенным вертикально, на шток которого подвешен набор гирь, и ручным насосом с емкостью, гидравлически соединенным с полостью гравитационного насоса и с полостью гидроцилиндра через вентили, и манометром для фиксации осевой силы, действующей на испытываемый упорный подшипник.

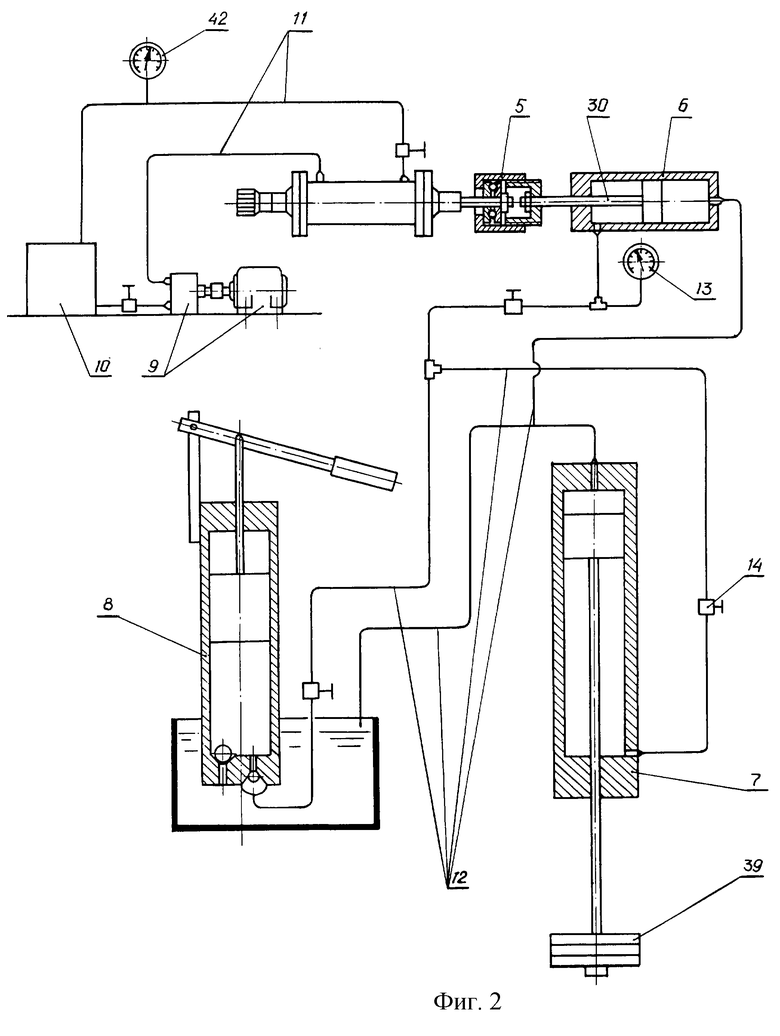

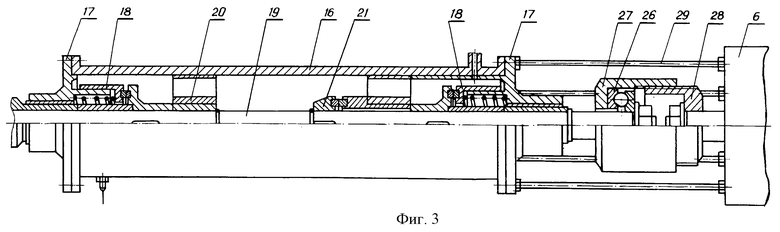

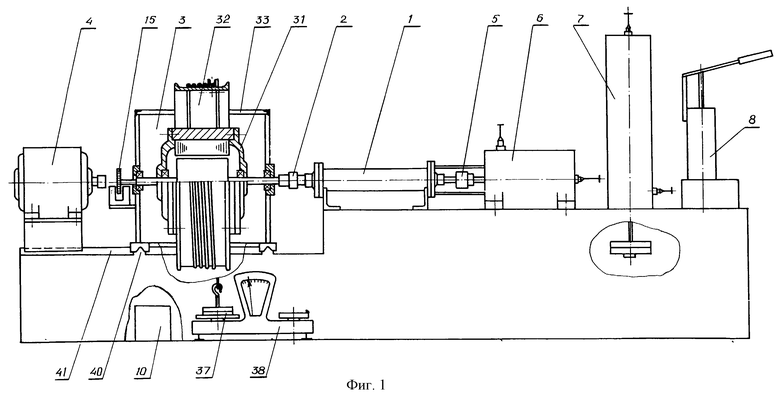

Устройство поясняется чертежами, где на фиг. 1 изображен общий вид стенда; yа фиг.2 - гидравлическая схема стенда; на фиг.3 - испытательная камера в продольном разрезе; на фиг.4 - эластичная муфта с полумуфтами; на фиг. 5 - схема размещения гибких элементов на ободе устройства для измерения момента трения на фиг.1.

Стенд состоит (фиг.1) из испытательной камеры 1, которая с одной стороны через муфту 2 соединена в одном случае с устройством для измерения момента трения 3, а в другом случае с обкаточным электродвигателем 4, а с другой стороны через муфту 5 - с гидроцилиндром 6. Стенд содержит также гравитационный насос 7, ручной насос 8 с емкостью, гидронасос 9 (фиг.2), емкость 10, систему обвязки 11 гидронасоса 9, систему обвязки 12 гидроцилиндра 6, манометр 13, вентили 14 и тахометр 15.

Испытательная камера 1 (фиг.3) состоит из корпуса 16, крышек 17, торцовых уплотнений 18, вала 19, опорного подшипника 20 и упорного подшипника скольжения 21.

Муфта 2 состоит (фиг.4) из двух полумуфт 22 и 23, эластичных пальцев 24 и стопорных колец 25.

Муфта 5 (фиг.3) содержит в себе упорный шариковый подшипник 26, накидную гайку 27 и сцепку 28.

Корпус 16 испытательной камеры 1 соединен жестко с помощью шпилек 29 с корпусом гидроцилиндра 6, шток которого с поршнем 30 через муфту 5 соединен с валом 19 испытательной камеры 1.

Устройство для измерения момента трения 3 (фиг.1) состоит из балансирного электродвигателя 31, установленного соосно с ним обода 32 и вмонтированного на подшипниках в корпус 33. На ободе намотаны и закреплены гибкие элементы 34 и 35 (фиг.5), на которых подвешены соответственно балансировочный и основной 37 грузы. Устройство включает платформенные весы 38, с грузовой площадкой которых контактирует основной груз 37. (Устройство защищено А.С. 1352257, МПК G 01 L 3/08).

Гравитационный насос 7 (фиг.2) установлен вертикально и снабжен набором гирь 39, соединен с ручным насосом 8, а вместе они соединены через систему обвязки 12 с гидроцилиндром 6.

Устройство для измерения момента трения 3 установлено на поперечных направляющих 40 относительно оси испытательной камеры 1, а обкаточный электродвигатель 4 - на продольных направляющих 41. На линии обвязки гидронасоса установлен манометр 42.

Работа на стенде осуществляется в следующем порядке.

Присоединив испытательную камеру 1 к гидроцилиндру 6, находят усилие, требуемое на преодоление сил трения покоя поршней гидроцилиндра 6 и гравитационного насоса 7 и проводят тарировку путем подвешивания на шток гравитационного насоса 7 груза 39 и фиксирования давления жидкости в гидроцилиндре 6. Вычитая из общей массы груза 39 значение сил трения покоя поршней, получают значение осевой силы, действующей на упорный подшипник 21, которая выражается в удельных давлениях и фиксируется манометром 13. Добавив еще груз 39 на шток гравитационного насоса 7 и выполнив математическое действие, получаем другое значение осевой силы. Проделав эти операции несколько раз, меняя величину груза от и до и обработав результаты, получим тарировочный график зависимости давления в гидроцилиндре 6 от осевого усилия. После этого приступают к испытаниям упорного подшипника скольжения. Для этого гидронасосом 9 в испытательной камере 1 создают рабочее давление, на шток (согласно тарировочному графику он соответствует определенному осевому усилию) гравитационного насоса 7 подвешивают требуемый груз 39, а ручным насосом 8 подкачивают жидкость в полость гравитационного насоса 7. Включают балансирный электродвигатель 31 устройства для измерения момента трения 3, предварительно соединив муфтой 2 вал устройства с валом испытательной камеры 1. Подвешивая груз 37 (фиг. 1), который взаимодействует с весами 38, определяют окружные усилия, приложенные к ободу 32 устройства.

Проделав математические операции по известным формулам, определяют момент трения в упорном подшипнике путем вычитания из общего момента трения моментов трения в устройстве 3 и в испытательной камере 1. Выполнив необходимые замеры, балансирный электродвигатель 31 выключают, отсоединяют устройство 3 от камеры 1 и сдвигают его по поперечным направляющим 40 в сторону, а по продольным направляющим 41 подводят к камере 1 обкаточный электродвигатель 4 и соединяют их валы между собой с помощью муфты 2. Включают электродвигатель и стенд работает в обкаточном режиме, при этом контактные кольца упорного подшипника 21 подвергаются износу как и в реальных условиях работы насоса. По истечении запланированного времени электродвигатель отключают и отводят его на место стоянки, а на освободившееся место снова устанавливают устройство 3 и соединяют его вал с валом камеры 1 и опять производят необходимые замеры и определяют момент трения в упорном подшипнике 21 аналогично тому, как было описано выше. При испытании при других осевых усилиях и других упорных подшипниках операции повторяются.

На основе полученных результатов по моментам трения даются рекомендации по выбору материалов контактных колец и их конструктивному изменению.

Преимущества предлагаемого стенда состоят в том, что он позволяет:

- сократить время и снизить расходы по доводке конструкций разгрузочных устройств благодаря возможности проводить ресурсную обкатку их с соблюдением штатных условий, а также периодически контролировать основные энергетические параметры;

- расширить функциональные возможности, т.к. может применяться для доводки разнотипных конструкций разгрузочных устройств.

Использованная информация

1. Марцинковский В. А. Гидродинамика и прочность центробежных насосов. Изд-во "Машиностроение", М., 1970, стр.129, фиг.74. Аналог.

2. Марцинковский В. А. Гидродинамика и прочность центробежных насосов. Изд-во "Машиностроение", М., 1970, стр.40, фиг.19. Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЯ ВРАЩАЮЩИХСЯ КОНТАКТНЫХ УПЛОТНЕНИЙ | 2001 |

|

RU2193176C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ ОСЕВЫХ СИЛ В ЦЕНТРОБЕЖНОМ НАСОСЕ | 2000 |

|

RU2181479C1 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ ЦЕНТРОБЕЖНОЙ МАШИНЫ | 1998 |

|

RU2140020C1 |

| НАСОС | 2005 |

|

RU2288375C1 |

| СТЕНД ДЛЯ ОПРЕДЕЛЕНИЯ ДАВЛЕНИЯ В ПАЗУХАХ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА | 2000 |

|

RU2181480C1 |

| Стенд ресурсных испытаний роторов магистральных насосов | 2020 |

|

RU2730740C1 |

| УСТРОЙСТВО ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ ОБРАЗЦОВ ПОД НАПРЯЖЕНИЕМ | 1996 |

|

RU2110785C1 |

| РАЗГРУЗОЧНЫЙ УЗЕЛ ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2005 |

|

RU2290539C2 |

| ГОРИЗОНТАЛЬНАЯ НАСОСНАЯ УСТАНОВКА | 1999 |

|

RU2162163C1 |

| НАСОС | 2000 |

|

RU2187712C2 |

Изобретение относится к области гидромашиностроения, в частности к лабораторно-испытательной технике, а более конкретно к устройствам для исследования и доводки конструкций разгрузочных дисков центробежных насосов, работающих в режиме граничного трения подобно торцовым уплотнениям. Технический результат - сокращение времени и снижение расходов по доводке конструкций разгрузочных устройств и расширение функциональных возможностей стенда. Стенд для испытания подшипников, воспринимающих осевое усилие, содержит испытательную камеру, включающую корпус, крышки, вал с торцовыми уплотнениями на концах, электродвигатель, устройство для измерения момента трения, гидронасос с емкостью и контрольно-измерительные приборы. Концы вала выходят за пределы крышек испытательной камеры. Вал снабжен гидроцилиндром, шток которого соединен с одним из концов вала через муфту, в которой установлен упорный подшипник качения, а другой конец вала через эластичную муфту соединен поочередно то с устройством для измерения момента трения, установленным на поперечных направляющих относительно оси испытательной камеры, то с электродвигателем, установленным на продольных направляющих. Полумуфта эластичной муфты установлена с возможностью продольного перемещения. Корпус гидроцилиндра и корпус испытательной камеры соединены между собой жестко, при этом стенд снабжен гравитационным насосом, расположенным вертикально, на шток которого подвешен набор гирь, и ручным насосом с емкостью, гидравлически соединенным с полостью гравитационного насоса и с полостью гидроцилиндра через вентили, и манометром для фиксации осевой силы, действующей на испытываемый упорный подшипник. Стенд позволяет проводить ресурсную обкатку испытываемых узлов с соблюдением штатных условий. 5 ил.

Стенд для испытания подшипников, воспринимающих осевое усилие, содержащий испытательную камеру, включающую корпус, крышки, вал с торцовыми уплотнениями на концах, электродвигатель, устройство для измерения момента трения, гидронасос с емкостью и контрольно-измерительные приборы, отличающийся тем, что концы вала выходят за пределы крышек испытательной камеры, вал снабжен гидроцилиндром, шток которого соединен с одним из концов вала через муфту, в которой установлен упорный подшипник качения, а другой конец вала через эластичную муфту соединен поочередно то с устройством для измерения момента трения, установленным на поперечных направляющих относительно оси испытательной камеры, то с электродвигателем, установленным на продольных направляющих, причем полумуфта эластичной муфты установлена с возможностью продольного перемещения, а корпус гидроцилиндра и корпус испытательной камеры соединены между собой жестко, при этом стенд снабжен гравитационным насосом, расположенным вертикально, на шток которого подвешен набор гирь, и ручным насосом с емкостью, гидравлически соединенным с полостью гравитационного насоса и с полостью гидроцилиндра через вентили, и манометром для фиксации осевой силы, действующей на испытываемый упорный подшипник.

| МАРЦИНКОВСКИЙ В.А | |||

| ГИДРОДИНАМИКА И ПРОЧНОСТЬ ЦЕНТРОБЕЖНЫХ НАСОСОВ | |||

| - М.: Машиностроение, 1970, с.40, фиг.19 | |||

| Воротничок | 1928 |

|

SU15401A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ | 1996 |

|

RU2115907C1 |

| ПРИБОР ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА СОПРОТИВЛЕНИЯ ВРАЩЕНИЮ ПОДШИПНИКА | 1997 |

|

RU2135968C1 |

| Циклонная стекловаренная печь | 1972 |

|

SU596549A1 |

| Способ контроля качества короткозамкнутой обмотки ротора и устройство для его осуществления | 1984 |

|

SU1182442A1 |

| US 5898388 А, 27.04.1999 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

2003-09-27—Публикация

2001-07-30—Подача