Изобретение относится к энергетическим и транспортным машинам и механизмам.

В процессе работы подшипника качения происходит периодическая небольшая деформация наружного кольца, которая, в свою очередь, вызывает колебания корпуса, в котором установлен подшипник, и появление акустического сигнала. Таким образом, в качестве информационного сигнала, характеризующего работы подшипника, могут использоваться виброперемещения, виброскорости или виброускорения корпуса подшипника, а также акустический сигнал, сопутствующий работе подшипника.

Традиционно уровень колебаний определяется с помощью измерительного преобразователя сигнала колебаний на корпусе подшипника, например диагностическим прибором НПП Кон Тест 795 М. Наибольшую чувствительность колебаниям, отражающим состояние подшипника, имеет преобразователь, установленный на наружном кольце подшипника.

Известно устройство для контроля и диагностирования подшипников качения, размещенных в специальном корпусе, оборудованном маслоподводящим трубопроводом и масляной полостью для слива масла из подшипника, Rolling Element Bearing Activity Monitoring (REBAM) (Sound & Vibration, June, 1988), содержащее специальный токовихревой преобразователь, установленный на внешнем кольце подшипника. Преобразователь измеряет небольшие деформации внешнего кольца, когда тело качения, попадает в область, контролируемую преобразователем. В устройстве обработки информации предусмотрена фильтрация сигнала для выделения подшипниковых частот и сравнения интегрального уровня перемещений с установленными пороговыми значениями.

Устройство отличается большой чувствительностью к изменению состояния подшипника и высоким отношением сигнал/шум.

Недостатками известного устройства является трудность размещения первичного преобразователя в корпусе подшипника, расположенного внутри, например, газотурбинного двигателя, и обеспечения его работоспособности при температурах 300...400oC.

Предлагается вынести преобразователь сигнала, по которому контролируется и диагностируется работа подшипника, например, за пределы корпуса механизма (двигателя), где обеспечиваются его надежная работа и размещение, связав его с источником информационного сигнала акустическим зондом.

Задачей, на решение которой направлено изобретение, является обеспечение надежного контроля и диагностирования состояния подшипников качения, работающих при высоких температурах и стесненных габаритных условиях.

Технический результат осуществляется предлагаемым устройством для контроля и диагностирования состояния подшипника качения. В предлагаемом устройстве для контроля и диагностирования состояния подшипника качения, включающем преобразователь сигнала колебаний элементов подшипника, установленного в собственном корпусе, снабженном масляной полостью, который соединен с помощью средств связи с устройством обработки информации, согласно изобретению устройство для контроля и диагностирования состояния подшипника качения снабжено закрепленным в корпусе подшипника акустическим зондом в виде эластичной трубки с шероховатой внутренней поверхностью, а в качестве преобразователя сигнала колебаний элементов подшипника использован гидрофон, размещенный вне корпуса объекта, включающего подшипник, причем один конец упомянутого зонда акустически связан с гидрофоном, а другой - с масляной полостью подшипника.

Первичный технический результат состоит в получении информационного сигнала о состоянии подшипника за счет дополнительного введения в устройство акустического зонда и гидрофона.

Ожидаемый технический результат проявляется при реализации всех указанных существенных признаков и в конечном счете сообщает изобретению такие полезные качества, как простота технологического процесса для его осуществления.

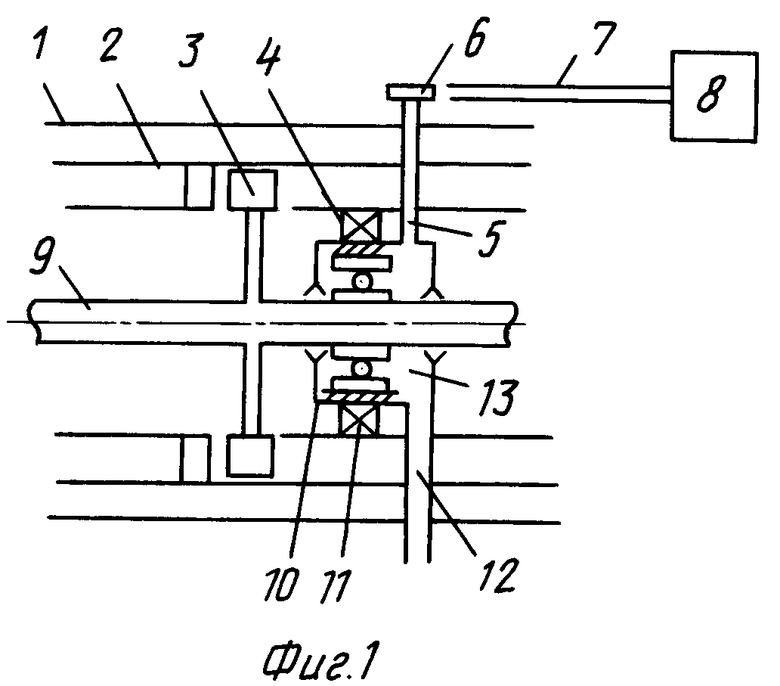

На фиг. 1 схематически показано подключение устройства для контроля и диагностирования состояния подшипника качения. Смазка подшипников качения, например, газотурбинных двигателей осуществляется путем подвода масла к подшипнику через распыляющее сопло. Масло после прохождения подшипника в осевом направлении попадает в полость (масляную полость), куда свободно сливается. Из полости оно удаляется по маслопроводу самотеком или с помощью откачивающего насоса.

Устройство для контроля и диагностирования состояния подшипника качения включает устройство 8 обработки информации, устройство 7 связи, преобразователь сигнала колебаний - гидрофон 6, акустический зонд 5.

В процессе работы двигателя, например, газотурбинного, его турбина 3, размещенная в корпусе 2, закрытая кожухом 1, вращается вместе с валом 9, опирающимся на подшипник 4, установленный в собственном корпусе 10, опирающемся на силовые стойки 11. Масло, подаваемое к подшипнику, пройдя его, попадает в масляную полость 13 и сливается в дренаж по каналу 12.

Акустические сигналы, сопровождающие работу подшипника, через акустический зонд, обеспечивающий гашение неинформативных составляющих акустического сигнала, передаются на преобразователь сигнала колебаний - гидрофон 6, от которого электрический сигнал по устройству связи 7 поступает в устройство обработки 8.

Устройство обработки информации предусматривает фильтрацию сигнала для выделения подшипниковых составляющих, оценку их уровней, когерентное суммирование для выделения детерминированной составляющей на фоне шума и ее преобразование для получения мгновенной частоты. Распределенные дефекты подшипника оцениваются по изменению уровней подшипниковых составляющих, а локальные - по появлению периодических сигналов на фоне случайных изменений мгновенной частоты.

Пример оценки работы предлагаемого устройства для контроля и диагностирования состояния подшипника качения.

Устройство проверялось на модельном стенде, включающем электродвигатель постоянного тока, испытуемый подшипник, помещенный в трубчатый корпус. На корпусе над наружной обоймой подшипника установлен датчик вибрации, который использовался в качестве эталонного для оценки чувствительности предлагаемого устройства.

В корпус была вварена трубка диаметром 12 х 2, сообщающаяся с внутренней полостью. Трубка с помощью эластичной трубы длиной около 900 мм была соединена с гидрофоном. Трубка выполняет роль акустического фильтра, отсекающего высокочастотные неинформативные составляющие акустического сигнала, обеспечивая таким образом высокое отношение сигнал/шум предлагаемого устройства.

В процессе испытаний проводилось сравнение показания работы подшипника на разных частотах вращения с помощью датчика вибрации и гидрофона. Испытания проводились на исправном подшипнике, с перекосом осей наружной и внутренней обойм, повреждением наружной и внутренней обойм. Ниже приведен анализ полученных результатов.

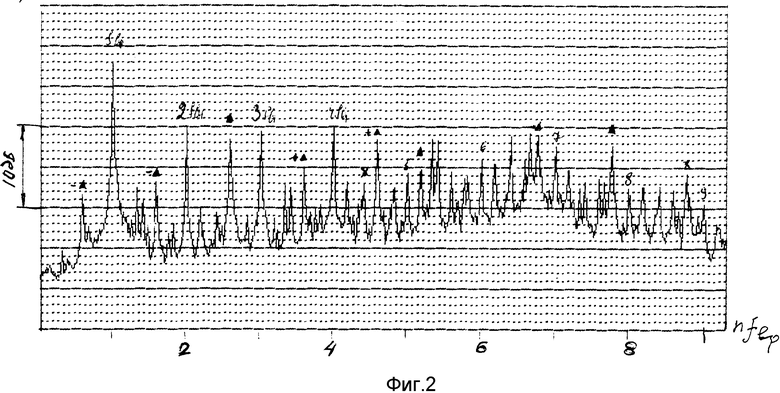

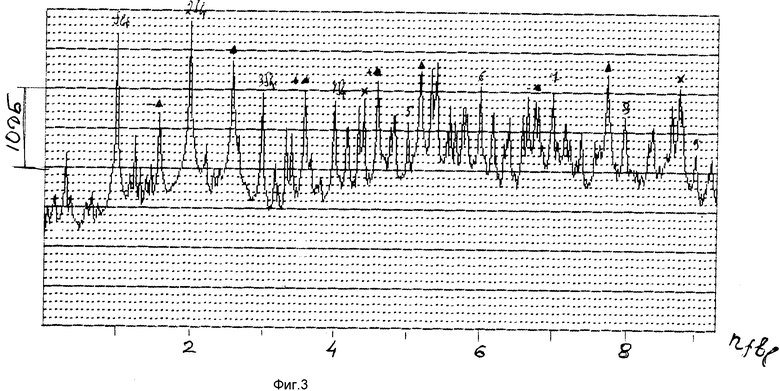

На фиг. 2 и 3 представлены автоспектры вибрации (фиг. 3) и шума (фиг. 2) подшипника, установленного с перекосом и имеющего царапины на дорожках качения (0 - 500 Гц, nd = 30), цифрами обозначены частоты вращения, знаком Δ , X, ± Δ обозначены частоты вращения тел качения относительно наружного, внутреннего кольца и комбинационные частоты соответственно. Из сопоставления спектров видно, что информация о подшипниковых частотах по вибрации и шуму одинакова. Наличие комбинационных частот указывает на монтаж с перекосом.

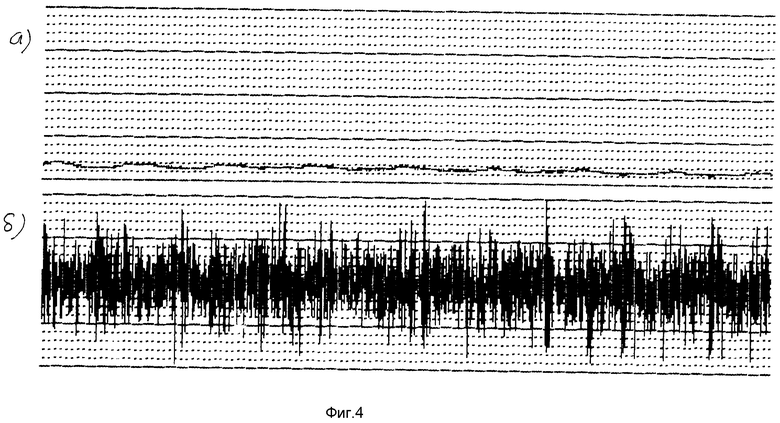

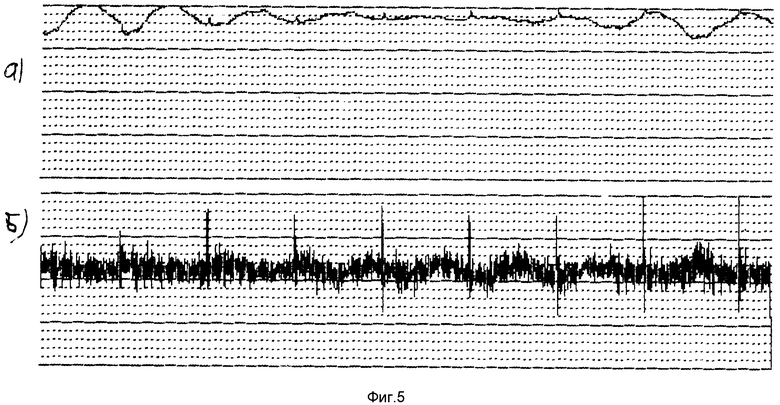

На фиг. 4 и 5 показаны характеристики огибающей узкополосных колебаний подшипника на частоте вращения тел качения относительно наружного кольца в нормальном состоянии (фиг. 4) и с локальным дефектом на дорожке качения (фиг. 5) (а - мгновенная амплитуда, б - мгновенная частота). Из фиг. 5 видно, что царапина на дорожке качения проявляется как изменение мгновенной частоты с периодом вращения тел качения относительно наружного кольца.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ И ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ И ДРУГИХ ЭЛЕМЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2318194C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ВЕЛИЧИНЫ ОСЕВОГО ЗАЗОРА В ШАРОВОМ ШАРНИРЕ АВТОМОБИЛЯ | 2014 |

|

RU2556814C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ ПОПУТНОЙ ЭНЕРГИИ ТРАНСПОРТА | 2007 |

|

RU2343311C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

| Способ контроля подшипника роторной системы | 1990 |

|

SU1719953A1 |

| Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока | 2019 |

|

RU2730109C1 |

| СПОСОБ ДИАГНОСТИКИ ТРАНСМИССИИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2495395C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

Изобретение относится к энергетическим и транспортным машинам и механизмам. Направлено на обеспечение надежного контроля и диагностирования состояния подшипников качения. Устройство содержит корпус с масляной полостью, преобразователь сигнала колебаний элементов подшипника, устройство обработки информации, соединенное с помощью средств связи с преобразователем. На корпусе подшипника закреплен акустический зонд в виде эластичной трубки с шероховатой внутренней поверхностью. Преобразователем является гидрофон, который размещают вне корпуса объекта. Один конец упомянутого зонда акустически связан с гидрофоном, а другой - с масляной полостью подшипника. 5 ил.

Устройство для контроля и диагностирования состояния подшипника качения, установленного в собственном корпусе, снабженном масляной полостью, включающее преобразователь сигнала колебаний элементов подшипника, устройство обработки информации, соединенное с помощью средств связи с указанным измерительным преобразователем, отличающееся тем, что оно снабжено закрепленным на корпусе подшипника акустическим зондом в виде эластичной трубки с шероховатой внутренней поверхностью, а в качестве преобразователя сигнала колебаний элементов подшипника использован гидрофон, размещенный вне корпуса объекта, включающего подшипник, причем один конец упомянутого зонда акустически связан с гидрофоном, а другой - с масляной полостью подшипника.

| Rolling Element Bearing Activity Monitoring (REBAM) (Sound & Vibration, June, 1988). |

Авторы

Даты

1998-07-20—Публикация

1996-04-05—Подача