Изобретение относится к разборным оправкам, которые применяются для изготовления крупногабаритных, тяжелых деталей цилиндрической формы (емкостей, труб) путем намотки и пропитки (для композиционных материалов) или заливки (для компаунда, при заливке используется совместно с наружным технологическим кожухом) и может быть использовано в различных отраслях народного хозяйства, например для изготовления статора спирального магнитокумулятивного генератора.

Известна складывающаяся оправка (а. с. 1668159, 13.01.89, МПК В 29 С 53/82, БИ 29, 07.08.91), которая содержит центральный вал, смонтированные попарно на валу неподвижные и подвижные крепежные элементы, выполненные в виде крестовин и образующие каркас оправки, набор радиально подвижных сегментов, шарнирно соединенных с неподвижными крестовинами и посредством тяг с поворотными крестовинами. Механизм перемещения подвижных сегментов образован поворотной осью, закрепленной на неподвижных крестовинах, которая снабжена эксцентриками, располагающимися в пазах поворотных элементов.

Недостатками данной конструкции являются недостаточная жесткость конструкции и отсутствие технологических зазоров между подвижными сегментами оправки, что при большом весе изготавливаемого изделия может привести к невозможности разборки оправки; отклонение от круглости и цилиндричности наружной поверхности из-за влияния суммарных зазоров в подвижных соединениях приводит в итоге к ухудшению качества изготавливаемых деталей; сложность изготовления оправки из-за необходимости применения специального технологического оборудования.

Известна также оправка для изготовления оболочек из стеклопластиков (а. с. 498173, 04.09.74, МПК В 29 D 23/00, БИ 1, 05.01.76), которая содержит несколько секторов, например два, которые имеют кольцевые ребра жесткости. Сектора соединены между собой в ребрах жесткости с зазором с помощью замков, выполненных в виде взаимно перпендикулярных клиновых вкладышей со щечками и клиновых фиксаторов. Замки установлены таким образом, что клиновый вкладыш вмонтирован в разъем между ребрами жесткости секторов, направлен своим основанием в сторону центра цилиндра и скреплен с ребрами жесткости двумя клиновыми фиксаторами. Каждый из клиновых фиксаторов вмонтирован в коническое отверстие, выполненное совместно в ребре жесткости цилиндра и щечках клинового вкладыша.

Недостатками данной конструкции являются сложность изготовления длинных клиновых фиксаторов и ответных деталей с той же конусностью, изготовление конических отверстий совместно в ребре жесткости цилиндра и щечках клиновых вкладышей, что приводит к сложной технологии изготовления оправки; недостаточность обеспечения точной круглости и цилиндричности, что приводит к ухудшению качества изготавливаемых деталей.

Вышеописанное техническое решение выбрано в качестве прототипа.

Задачей является изготовление разборной оправки с улучшенными характеристиками по качеству изготовления крупногабаритных, тяжелых деталей цилиндрической формы, упрощения сборки (монтажа) и извлечения ее из изделия с сохранением постоянства размеров при следующей сборке, предназначенной для изготовления, например, крупногабаритных статоров магнитокумулятивных генераторов.

Техническим результатом является упрощение сборки (монтажа) и извлечения оправки из изделия, стабильность цилиндрической формы, объемная жесткость конструкции, а также повышение качества изготавливаемого изделия.

Технический результат достигается тем, что в разборной оправке для изготовления деталей цилиндрической формы, содержащей отдельные сегменты, установленные с зазором относительно друг друга, выполненные в виде закрепленных секторов с ребрами жесткости, на торцах оправки установлены крышки, которые выполнены с кольцевыми выступами, а сектора выполнены парными, при этом одна пара меньше другой и установлены попарно параллельно друг друга, а ребра жесткости на меньшей паре выполнены с возможностью перекрытия ребер жесткости большей пары. Сектора закреплены на валу при помощи опорных элементов, выполненных в виде пластин, закрепленных на валу с возможностью перемещения относительно него в радиальном направлении. На валу могут быть выполнены ответные направляющие для перемещения пластин. Сектора могут быть выполнены тонкостенными.

Выполнение крышек с кольцевыми выступами повышает точность центрирования секторов и объемное замыкание конструкции, что позволяет сохранять стабильность цилиндрической формы при многократном использовании и, как следствие, повысить качество изготовления деталей цилиндрической формы.

Выполнение секторов парными, при этом одна пара меньше другой и установленные попарно параллельно друг друга, выполнение ребер жесткости на меньшей паре с возможностью перекрытия ребер жесткости большей пары, закрепление секторов на валу с помощью пластин, радиально перемещающихся по ответным направляющим, значительно упрощает сборку (монтаж), улучшается извлекаемость оправки из изделия, уменьшает время вспомогательных операций, придает большую объемную жесткость конструкции, что позволяет изготавливать крупногабаритные, тяжелые детали цилиндрической формы, при этом сектора изготавливают тонкостенными, что облегчает конструкцию оправки по весу.

Конструкция заявляемой оправки позволяет изготавливать сектора из одной заготовки, что позволяет уменьшить затраты на изготовление оправки.

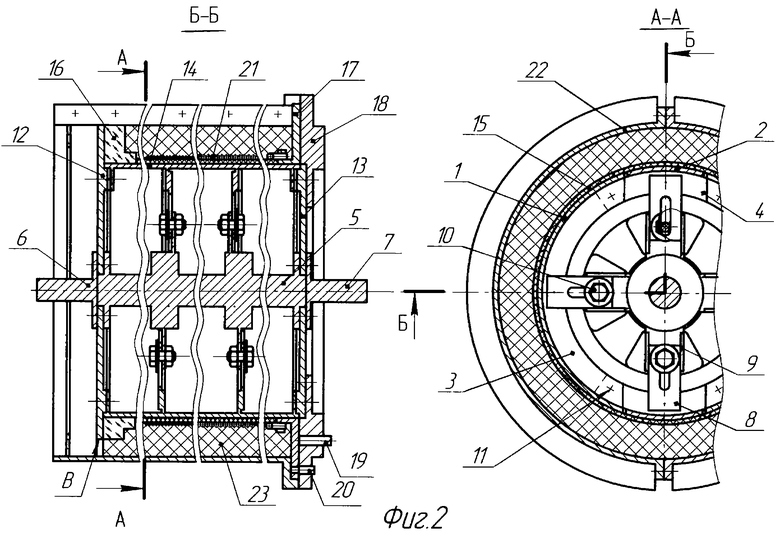

На фиг.1 представлен пример конкретного выполнения оправки.

Оправка состоит из нескольких, например четырех, цилиндрических секторов 1, 2 (два малых, два больших), которые состыкованы между собой болтами 11 через отверстия в кольцевых приварных ребрах жесткости 3, 4. Сектора 1, 2 состыкованы с валом 5 посредством приваренных к ребрам жесткости пластин 8 с возможностью перемещения в радиальном направлении по ответным направляющим 9, которые приварены к фланцам вала. На торцах вала 5 установлены крышки с кольцевыми выступами 12, 13. Полуоси 6, 7 предназначены для установки оправки на технологические опоры.

Сборка (монтаж) оправки осуществляется следующим образом. К валу 5 присоединяются крышки 12, 13 и полуоси 6, 7. После этого вал в сборе устанавливают на технологические опоры (не показаны). Затем сектора 1, 2 последовательно (сначала малые, затем большие) устанавливаются на валу 5 пластинами 8 в ответные направляющие 9 и закрепляются в них болтами 10 и между собой болтами 11. Болты до упора не затягиваются. Далее происходит беззазорная установка секторов 1, 2 на цилиндрических поверхностях Г, Д крышек 12, 13 (согласно меткам спаренности, нанесенным при первой сборке), обеспечение равномерности зазоров между секторами 1, 2 и окончательная затяжка болтов 10, 11.

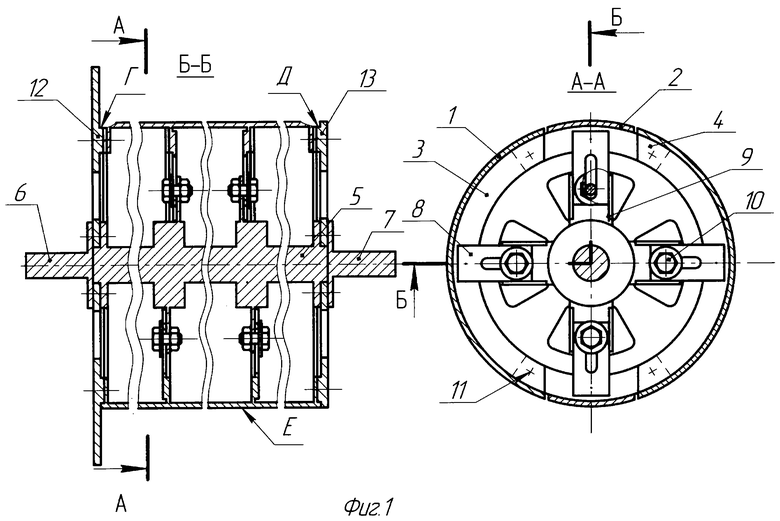

Пример конкретного использования оправки. Оправка для изготовления статора магнитокумулятивного генератора (МКГ) представлена на фиг.2.

Оправку 14 устанавливают на технологические опоры (не показаны), после этого на наружную поверхность оправки 14 надевают полиэтиленовые кольца 15, центрирующий фланец 16, токопроводящий фланец 17. Затем на торец оправки 14 устанавливается технологическое основание 18. После этого при помощи шпилек 19, 20 токопроводящий фланец 18 фиксируется от проворота и поджимается к полиэтиленовым кольцам 15. Далее производится изготовление и укладка разветвленной медной спирали 21 в винтовые канавки на полиэтиленовых кольцах 15. Полученную сборку устанавливают в вертикальное положение на технологическое основание 18. На оправку 14 и элементы статора устанавливают наружный кожух 22 и заливают эпоксидный компаунд с наполнителем 23 через технологические пазы В. Разветвленная медная спираль и эпоксидный компаунд имеют значительный вес, под действием которого при недостаточной жесткости конструкции может произойти прогиб системы статор МКГ-оправка. Это может привести к ухудшению качества внутренней поверхности статора МКГ. В рассмотренной конструкции выполнение ребер жесткости на меньшей паре с возможностью перекрытия ребер жесткости большей пары и закрепление секторов на валу при помощи опорных элементов, выполненных в виде пластин, увеличивает объемную жесткость конструкции, что позволяет исключить прогиб системы статор МКГ-оправка. После полимеризации компаунда наружный кожух 22 отстыковывают и возвращают сборку в горизонтальное положение на ложементы. Выполнение секторов тонкостенными, за счет элементов жесткости, облегчает значительную по весу систему статор МКГ-оправка и позволяет уменьшить усилия (установка сборки в вертикальное положение и обратно в горизонтальное) прилагаемые для изготовления статора МКГ. После чего отстыковываются основание 18, полуоси 6, 7 и крышки 12, 13. Выполнение крышек с кольцевыми выступами, по которым центрируются сектора, позволяет повысить качество внутренней поверхности статора МКГ. Далее извлекаем болты 11 и ослабляем болты 10, после чего цилиндрические сектора 1, 2 складываются в радиальном направлении внутрь, что позволяет извлечь оправку 14 и полиэтиленовые кольца 15 в осевом направлении. Выполнение опорных элементов в виде пластин, радиально перемещающихся по ответным направляющим позволяет достаточно просто и безопасно складывать сектора радиально внутрь под собственным весом с последующим извлечением.

Оправка опробована для изготовления статора МКГ и подтвержден заявленный технический результат. Оправка может многократно использоваться для изготовления статоров МКГ с сохранением постоянства размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ И ЭЛЕМЕНТОВ КОНСТРУКЦИЙ | 2000 |

|

RU2202062C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С ВНУТРЕННИМ ОРЕБРЕНИЕМ | 2001 |

|

RU2215962C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ПРЕОБРАЗОВАНИЯ ИМПУЛЬСА ЭЛЕКТРОМАГНИТНОЙ ЭНЕРГИИ | 2001 |

|

RU2218655C2 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ПЛАСТИН | 1998 |

|

RU2152293C1 |

| СПОСОБ ПЛАКИРОВАНИЯ ВЗРЫВОМ | 2000 |

|

RU2197367C2 |

| ГИДРАВЛИЧЕСКОЕ УПЛОТНЕНИЕ ВАЛА | 1994 |

|

RU2090783C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2179920C2 |

| ТОКОПРОВОДЯЩЕЕ СОЕДИНЕНИЕ | 1998 |

|

RU2134004C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ПРЕОБРАЗОВАНИЯ ИМПУЛЬСА ЭЛЕКТРОМАГНИТНОЙ ЭНЕРГИИ | 2001 |

|

RU2210168C2 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ АКУСТИЧЕСКОЙ ЭМИССИИ | 1996 |

|

RU2110792C1 |

Изобретение относится к разборным оправкам, которые применяются для изготовления крупногабаритных, тяжелых деталей цилиндрической формы (емкостей, труб) путем намотки и пропитки (для композиционных материалов) или заливки (для компаунда, при заливке используется совместно с наружным технологическим кожухом), и может быть использовано в различных отраслях народного хозяйства, например для изготовления статора спирального магнитокумулятивного генератора. Разборная оправка для изготовления деталей цилиндрической формы, содержащая отдельные сегменты, установленные с зазором относительно друг друга, выполненные в виде закрепленных секторов с ребрами жесткости, на торцах оправки установлены крышки, которые выполнены с кольцевыми выступами, а сектора выполнены парными, при этом одна пара меньше другой, и установлены попарно параллельно друг друга, а ребра жесткости на меньшей паре выполнены с возможностью перекрытия ребер жесткости большей пары. Сектора закреплены на валу при помощи опорных элементов, выполненных в виде пластин, закрепленных на валу с возможностью перемещения относительно него в радиальном направлении. На валу могут быть выполнены ответные направляющие для перемещения пластин. Сектора могут быть выполнены тонкостенными. Технический результат: упрощение сборки (монтажа) и извлечения оправки из изделия, стабильность цилиндрической формы, объемная жесткость конструкции, повышение качества изготавливаемого изделия. 2 з.п. ф-лы, 2 ил.

| Оправка для изготовления оболочек из стеклопластиков | 1974 |

|

SU498173A1 |

| Складывающаяся оправка | 1989 |

|

SU1668159A1 |

| DE 3522233 А1, 02.01.1987 | |||

| US 6021972 А, 08.02.2000 | |||

| US 4630785 А, 23.12.1986. | |||

Авторы

Даты

2003-10-10—Публикация

2002-06-21—Подача