Изобретение относится к области получения минеральных удобрений, в частности к технологии производства калийных удобрений с обеспечением для них отличительной окраски.

На шахтных полях ОАО "Сильвинит" в строении продуктивных сильвинитовых пластов преобладающими являются молочно-белая, розовая, красная разновидность сильвинита, поэтому флотационный хлористый калий имеет природную окраску оттенков светло-розового цвета. Из-за нетипичной и непривычной для ряда потребителей окраски флотационный хлористый калий имеет ограниченное потребление.

Известен способ окрашивания галургического хлористого калия путем обработки его смешиванием с натуральным или синтетическим пигментом (заявка Японии 61-141692). Количество пигмента 0,001-3 вес. части на 100 вес. частей удобрения. Пигмент вводят в виде водного раствора. Затем смесь гранулируют и сушат.

Этот способ имеет следующие недостатки. При данной технологии не обеспечивается прочность закрепления пигмента на поверхности кристалла соли. Данный способ является экономически невыгодным из-за высокой стоимости пигментов.

Известен также и другой способ окрашивания галургического хлористого калия (прототип) суспензией, включающей железоокисный пигмент и полиоксигликоль с добавлением воды (патент РФ 2145950).

Технология окрашивания флотационного хлористого калия на сухой продукт по данному способу не обеспечивает прочность закрепления пигмента на поверхности зерна хлористого калия из-за механического способа закрепления и остаточной массовой доли флотореагентов, которые гидрофобизируют поверхность зерна хлористого калия. Кроме того, обработка готового продукта после сушки реагентами-модификаторами проводится при высоких температурах продукта, в результате использования данного способа окрашивания для флотационного хлористого калия потери полиоксигликолей составляют ~20%. При значительных объемах производства хлорида калия из-за высокой стоимости полиоксигликолей данный способ становится экономически невыгодным.

Использовать данный способ окрашивания до сушки невозможно с точки зрения безопасности из-за низкой температуры вспышки полиоксигликолей (112oС), сушка хлористого калия проходит при температурах 120-140oС.

Задачей предложенного способа окрашивания флотационного хлористого калия является обеспечение возможности получения продукта с красно-бурой окраской и необходимыми физико-механическими свойствами.

Поставленная задача достигается тем, что окрашивание флотационного хлористого калия по заявленному способу проводится до сушки суспензией, включающей железоокисный пигмент и соду кальцинированную с добавлением воды для обеспечения равномерности распределения пигмента на поверхности кристалла соли. Использование минерального вещества (соды кальцинированной) в качестве связующей добавки обеспечивает прочность закрепления пигмента на поверхности кристалла соли. Как известно, солевой или щелочной компонент жидкости затворения обеспечивает образование соли-гидрата, а молекулярная вода - межчастичного кристаллизационного фазового контакта на основе перехода адсорбционной воды в элемент структуры кристаллогидрата. Прочность закрепления является функцией химических взаимодействий в зоне контакта.

Обработанный в смесителе суспензией продукт с влажностью ~8% направляется на сушку. Для обеспечения необходимых физико-механических свойств высушенный продукт в смесителе обрабатывается раствором антислеживателя и пылеподавителем в количестве, что и для неокрашенного продукта.

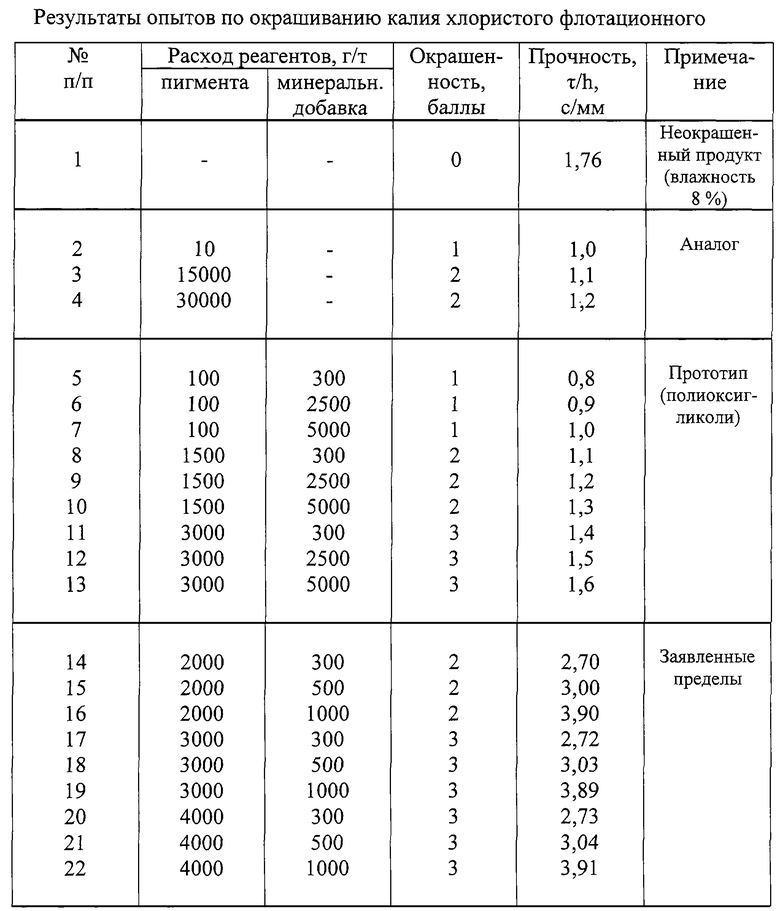

Предлагаемый способ был испытан в лабораторных условиях с применением в качестве окрашиваемого материала флотационного хлористого калия с влажностью 5-6%. Расход пигмента составлял 2000-4000 г на 1 т хлористого калия, соды кальцинированной - 300-1000 г/т. Соответствие степени окрашенности продукта типичной природной окраске продукта Старобинского месторождения оценивали по 4-бальной шкале, присвоенной серии образцов с типичной природной окраской и искусственно измененной степенью окрашенности:

0 баллов - неокрашенный,

1 - слабое окрашивание,

2 - среднее окрашивание,

3 - полное окрашивание.

Использование соды кальцинированной обеспечивает прочность закрепления пигмента на поверхности зерна хлористого калия и одновременную агломерацию пылевых фракций. Прочность закрепления пигмента, определенная по выходу пигмента в мелкие классы при истирании, составила 95-96% на окрашенном продукте, обработанном пылеподавителем.

Применение "связующей" добавки позволяет улучшить гранулометрическую характеристику хлористого калия за счет агломерации пылевых фракций, так, получен продукт, имеющий средний диаметр частиц 0,78-0,95 мм при расходе соды 300 г/т и объемном расходе суспензии 12-20 л/т и 0,81-1,09 мм при расходе соды 1 кг/т и аналогичном расходе суспензии (для сравнения - исходный продукт без обработки суспензией имел средний диаметр частиц 0,45 мм), массовая доля фракции менее 0,1 мм снижается в среднем в 1,7 раза. Причем, как показали результаты исследований, вода сама является агломератом, но прочность таких агломератов меньше, чем при обработке содой. Агломерационные свойства оценивали по прочности образцов, которая в свою очередь определялась временем прохождения бура через образец, n=τ/h с/мм (чем больше эта величина, тем прочнее агломераты). Результаты представлены в таблице.

Пример 1. Аналог. При окрашивании продукта применяется суспензия пигмента в воде с расходом пигмента 0,001-3 весовые части на 100 весовых частей удобрения (от 10 до 30000 граммов на тонну продукции).

Пример 2. Прототип. При окрашивании продукта применяется суспензия на основе железоокисного пигмента, полиоксигликоля (с молекулярной массой 120-400 единиц) и воды. Расход окрашивающего пигмента 100-30000 граммов на тонну продукта, расход полиоксигликоля 300-50000 граммов на тонну.

Пример 3. Предлагаемый способ. При окрашивании продукта применяется суспензия на основе железоокисного пигмента, соды кальцинированной и воды. Обработку продукта суспензией проводят до сушки. Расход окрашивающего пигмента 2000-4000 г на тонну продукта, расход соды кальцинированной 300-1000 граммов на тонну.

В промышленных условиях заявленный способ окрашивания осуществляют следующим образом. Готовят суспензию железоокисного пигмента в смеси соды кальцинированной и воды. Обработку продукта проводят в смесителе при расходе железоокисного пигмента 2000-4000 граммов на тонну продукта, соды кальцинированной 300-1000 граммов на тонну. Обработанный суспензией продукт с влажностью ~ 8% поступает на сушку, затем в смесителе обрабатывается раствором антислеживателя и пылеподавителем в количестве, что и для неокрашенного продукта.

При снижении расхода связующей добавки ниже 300 г/т прочность агломератов снижается и уменьшается интенсивность окрашивания. Расход соды свыше 1 кг/т экономически нецелесообразен и может привести к увеличению пылимости продукта, что потребует дополнительного расхода пылеподавителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 2003 |

|

RU2234459C1 |

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 1998 |

|

RU2145950C1 |

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2414422C1 |

| СПОСОБ ОКРАШИВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2003 |

|

RU2225856C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2193018C1 |

| СПОСОБ ГИДРОФОБИЗАЦИИ КАЛИЙНЫХ УДОБРЕНИЙ | 1997 |

|

RU2116993C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАЛИЙНЫХ СОЛЕЙ | 2000 |

|

RU2176768C2 |

| СПОСОБ ПЫЛЕПОДАВЛЕНИЯ МЕЛКОЗЕРНИСТОГО ХЛОРИДА КАЛИЯ | 1994 |

|

RU2083630C1 |

Изобретение позволяет получать флотационный хлористый калий с характерной красно-бурой окраской и необходимыми физико-механическими свойствами. Окрашивание флотационного хлористого калия проводят суспензией, включающей железоокисный пигмент и соду кальцинированную с добавлением воды для обеспечения равномерности распределения пигмента на поверхности кристалла соли. Обработку проводят на влажном материале до сушки. Обработанный в смесителе суспензией продукт направляется на сушку, затем обрабатывается раствором антислеживателя и пылеподавителем в количестве, что и для неокрашенного продукта. Способ обеспечивает возможность получения продукта с красно-бурой окраской и необходимыми физико-механическими свойствами. 2 з.п.ф-лы, 1 табл.

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 1998 |

|

RU2145950C1 |

| JP 61141692 А, 28.06.1986 | |||

| ВЯЗОВ В.В | |||

| и др | |||

| Вопросы производства калийных удобрений | |||

| - М.: Химия, 1964, с.26 | |||

| Транзисторный усилитель мощности | 1985 |

|

SU1298848A1 |

Авторы

Даты

2003-10-10—Публикация

2001-12-21—Подача