Изобретение относится к области получения минеральных удобрений, в частности к технологии производства калийных удобрений с обеспечением для них отличительной и (или) характерной окраски.

Известно, что минеральные удобрения на основе хлорида калия производятся в основном двумя методами: флотационным и галургическим.

При этом флотационный хлористый калий имеет характерную природную окраску (спектр оттенков красно-бурого цвета), обусловленную сохранением в продукте природных включений, в основном окислов железа. Хлорид калия, получаемый галургическим способом, отличается белой окраской. Этот продукт, несмотря на более высокое качество по химическому составу (не менее 98%) и широкое применение в промышленности, имеет ограниченное применение в сельском хозяйстве из-за нетипичной и непривычной для потребителя окраски.

В производстве минеральных удобрений порошкового и гранулированного типов на основе галургического хлористого калия неизвестны способы равномерного окрашивания полидисперсных материалов, обеспечивающие однородность распределения красителя, прочность его закрепления на поверхности кристалла соли за счет формирования сольватных межфазных слоев в системе "кристалл-сольвент-краситель". При этом важно сохранение сыпучести удобрения.

Известен способ окрашивания минеральной соли с применением органических пигментов и красителей родаминового, флуоресцеинового, трифенилметанового и др. ряда. Однако этот способ имеет следующие недостатки. Не обеспечивается характерность окраски продукта, при этом сам процесс обработки осложнен особыми требованиями к приготовлению окрашивающего раствора (применение деионизированной воды, низкомолекулярного растворителя типа этанола). При значительных объемах производства (сотни тысяч тонн) минеральных удобрений на основе хлорида калия и высоких ценах на органические красители этот метод становится экономически невыгодным.

Наиболее близким техническим решением (прототипом) является способ окрашивания галургического хлористого калия путем обработки его смешиванием с натуральным или синтетическим пигментом (заявка Японии N 61-141692). Натуральными пигментами могут быть порфирины, каротины, хлорофилы и т.д. Количество пигмента 0,001-3 вес. части на 100 вес. частей удобрения.

Преимущественно пигмент вводят в виде водного раствора. Затем смесь гранулируют и сушат.

Однако этот способ имеет следующие недостатки. Технология окрашивания при обработке хлористого калия водными растворами натуральных пигментов не обеспечивает прочность закрепления пигмента на поверхности кристалла соли (хлорид соли), имеющей низкую абсорбционную активность по отношению к природным пигментам. При высушивании продукта он теряет интенсивность окрашивания за счет уменьшения концентрации пигмента на поверхности кристаллов. Кроме того, применение водных растворов натуральных пигментов приводит к частичному растворению мелких кристаллов хлористого калия, образованию насыщенного солевого раствора между кристаллами, при этом по мере его высыхания возрастает слеживаемость материала, ухудшается его сыпучесть. Все это требует дополнительных операций гранулирования и высушивания хлористого калия для того, чтобы обеспечить необходимые физико-механические свойства продукции, а это приводит к значительному удорожанию технологии производства удобрения. Кроме того, водорастворимые натуральные пигменты отличаются большой дороговизной и поэтому не могут быть использованы для окрашивания больших объемов хлористого калия.

Задачей предложенного способа окрашивания галургического хлористого калия является обеспечение возможности получения минерального мелкокристаллического удобрения с характерной, близкой к природной, окраской и необходимыми физико-механическими свойствами (сыпучесть, низкая слеживаемость).

Поставленная задача достигается тем, что при окрашивании хлористого калия по заявляемому способу применяется суспензия, включающая железоокисный пигмент и сольвент - полиоксигликоль с молекулярной массой 120-400 у.ед. с добавлением воды для обеспечения равномерности распределения и дезагрегации пигмента. Эффекта "вторичной кристаллизации" в присутствии воды не происходит, так как растворимость кристаллов соли в системе "вода-полигликоль" резко снижается. Обеспечение рассыпчатости окрашенного удобрения производится, как и в случае неокрашенного продукта добавлением антислеживающей добавки. По заявляемому способу достигается характерная окрашенность продукта (спектр оттенков красно-бурого цвета) при одновременном обеспечении физико-механических свойств удобрения (сыпучесть, низкая слеживаемость).

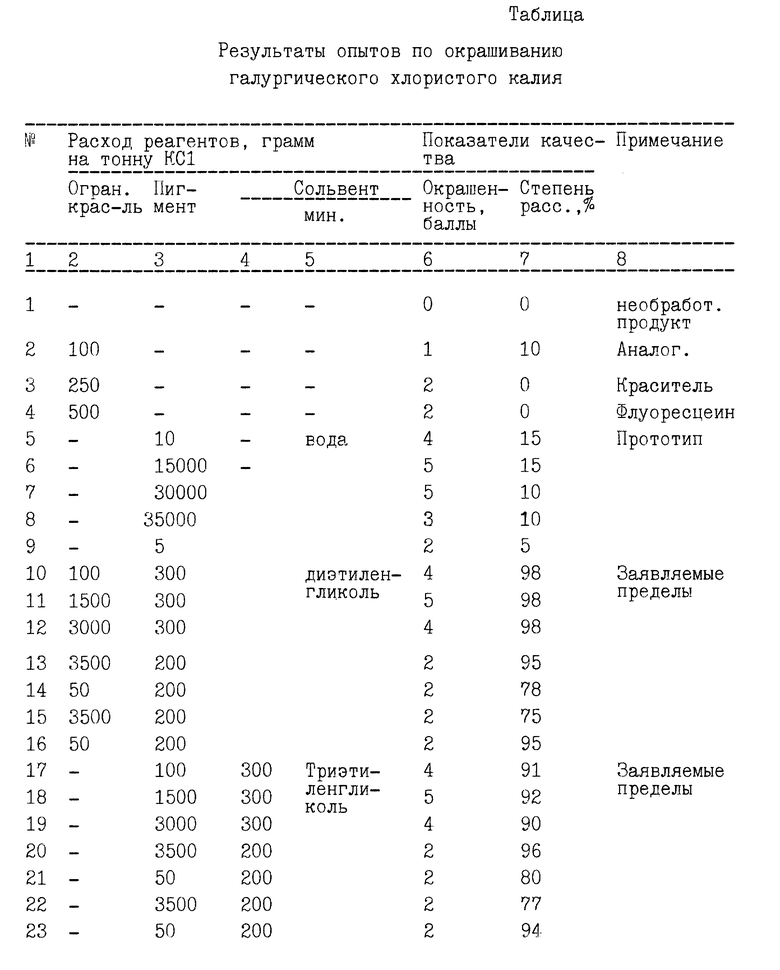

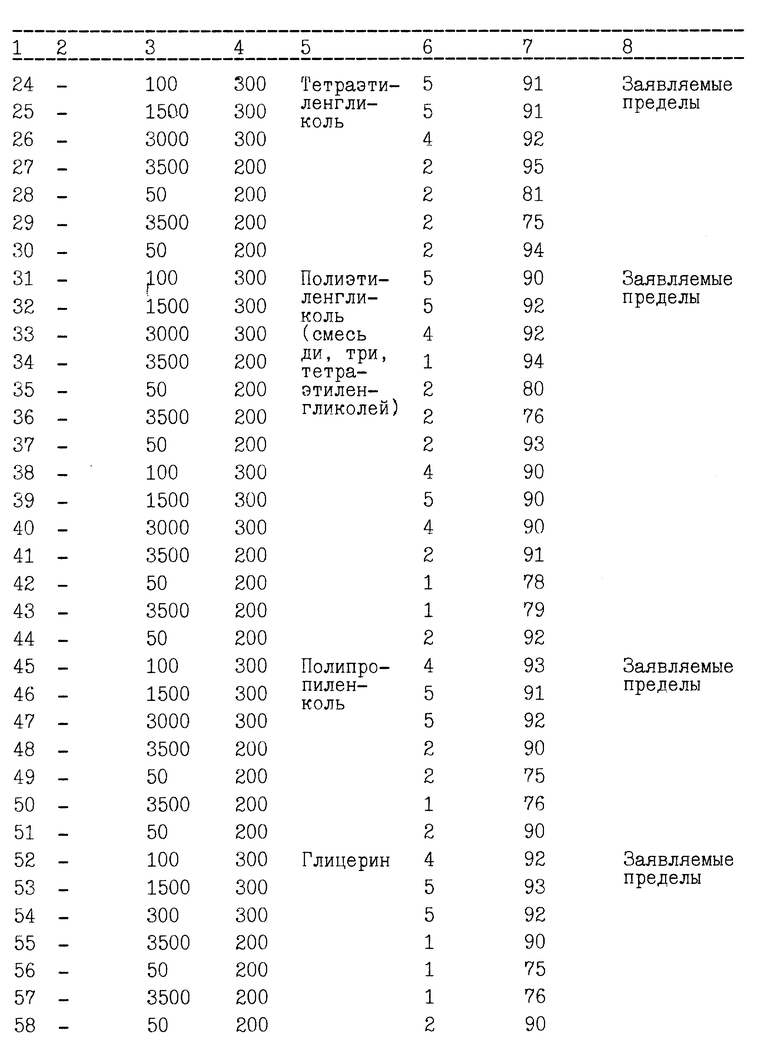

Предлагаемый способ был испытан в лабораторных условиях с применением в качестве окрашиваемого материала - галургического хлорида калия. Степень рассыпчатости продукта (A) оценивали по формуле

где t0 и ti - время прохождения бура через сформированный образец, не прошедший обработку и обработанный соответственно.

Соответствие степени окрашенности продукта типичной природной окраске оценивали по шестибальной шкале, присвоенной серии образцов с типичной природной окраской и искусственно измененной степенью окрашенности (добавлением неокрашенного продукта):

0 баллов - полное несоответствие окраски образца;

1 - значительное несоответствие;

2 - слабое соответствие;

3 - среднее соответствие;

4 - значительное соответствие;

5 - полное соответствие.

Пример 1. Аналог. При окрашивании продукта применяется водноорганический раствор красителя флуоресцеин. Расход окрашивающего реагента 100-500 граммов на тонну.

Пример 2. Прототип. При окрашивании продукта применяется суспензия пигмента (на основе окислов железа) в воде с расходом пигмента 0,001-3 весовые части на 100 весовых частей удобрения (от 10 до 30000 граммов на тонну продукции).

Пример 3. Предлагаемый способ. При окрашивании продукта применяется суспензия на основе железоокисного пигмента, полиоксигликоля (с молекулярной массой 120-400 единиц) и воды. Расход окрашивающего пигмента 100-3000 граммов на тонну продукта, расход полиоксигликоля - 300-5000 граммов на тонну.

Результаты лабораторных опытов, приведенные в таблице, показывают, что применение заявляемого способа окрашивания галургического хлорида калия позволяет получать удобрение с характерной природной окраской (спектр оттенков красно-бурого цвета) и удовлетворительными физико-механическими показателями (сыпучесть, низкая слеживаемость).

В промышленных условиях заявляемый способ окрашивания осуществляют следующим образом: готовят суспензию железоокисного пигмента в смеси полиоксигликоля (молек. масса 120-400 у. е.) и воды. Обработку продукта проводят в смесителе при расходе:

железоокисный пигмент - 100-3000 граммов на тонну продукта;

полиоксигликоль - 300-5000 граммов на тонну.

Одновременно в смеситель дозируется раствор антислеживателя в том же количестве, что и для неокрашенного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213695C2 |

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 2003 |

|

RU2234459C1 |

| СПОСОБ ОКРАШИВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2003 |

|

RU2225856C1 |

| СПОСОБ ОКРАШИВАНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2414422C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2193018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2007 |

|

RU2359910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ С УЛУЧШЕННЫМИ РЕОЛОГИЧЕСКИМИ СВОЙСТВАМИ | 2009 |

|

RU2428379C2 |

| СПОСОБ ОКРАШИВАНИЯ СЛОЖНОГО ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 2017 |

|

RU2688366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2533897C1 |

| Способ уменьшения слеживаемости калийного удобрения | 1991 |

|

SU1791436A1 |

Изобретение относится к области получения минеральных удобрений хлористого калия с отличительной или характерной для них окраской. Результат изобретения: обеспечение возможности получения минерального удобрения с характерной, близкой к природной, окраской, и необходимыми физико-механическими свойствами. Хлористый калий обрабатывают суспензией пигмента, основой которого являются оксиды железа, в водном растворе полиоксигликоля. Расход пигмента 100-3000 г на 1 т хлористого калия, полиоксигликоля 300-5000 г на 1 т хлористого калия. 2 з.п. ф-лы, 1 табл.

| База данных WPIL on Questel | |||

| Машина для формовки кирпича | 1927 |

|

SU8632A1 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

| База данных WPIL on Questel | |||

| Способ получения селена из его смесей | 1926 |

|

SU8847A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ обработки дисперсного продукта на основе -окиси железа | 1976 |

|

SU784753A3 |

| Беленький Е.Ф., Рискин И.В | |||

| Химия и технология пигментов | |||

| - Л.: Химия, 1974, с | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОГО ТАРТАНИЯ | 1915 |

|

SU415A1 |

Авторы

Даты

2000-02-27—Публикация

1998-04-29—Подача