Изобретение относится к технологии добычи полезных ископаемых, осуществляемой разработкой пород открытым способом или закрытыми разработками при прокладке выработки вертикально, наклонно или под углом к горизонту, или горизонтально.

В настоящее время известны принципиальные направления решений реализации этой технологии, из которых наиболее представительной и наиболее близкой, по мнению заявителя, является способ добычи полезных ископаемых, включающий вскрытие массива полезного ископаемого в геологических структурах, разработку, погрузку, транспортировку руды в полость приемной камеры, ввод руды в контейнеры и их подачу по гидромагистрали, где задают положительную плавучесть контейнеру с рудой и осуществляют его выгрузку в среде атмосферы, производят возврат пустых контейнеров под загрузку (см. SU 829520 А, 25.05.1981).

Обладая определенными преимуществами перед другими аналогами, в частности эффективной операцией вскрытия горизонта руды, этот способ имеет существенные и очевидные недостатки, заключающиеся в высоких удельных трудо- и энергозатратах на процесс разработки забоя по его эффективной площади, на процесс подачи руды в транспортирующую магистраль, возврат пустых контейнеров. Отсутствие неразрывности и непрерывности сводится к необходимости стыковки отдельных операций и процессов способа для завершения его технологической линии, что приводит к затратам дополнительного труда и времени, отражаясь на снижении эффективности всего способа.

Технической задачей изобретения и его техническим результатом является повышение эффективности всех операций, составляющих технологическую линию способа с получением единого непрерывного процесса от вскрытия массива породы до возврата контейнеров под загрузку, что позволяет сделать способ мобильным и автономным.

Поставленная задача достигается за счет того, что способ включает вскрытие массива полезного ископаемого в геологических структурах, разработку, погрузку, транспортировку руды в полость приемной камеры, ввод руды в контейнеры и их подачу по гидромагистрали, где задают положительную плавучесть контейнеру с рудой и осуществляют его выгрузку в среде атмосферы, производят возврат пустых контейнеров под загрузку. В соответствии с изобретением в массиве полезного ископаемого проходят выработку, погружают в эту выработку полую направляющую-опору в виде удлиненного полого цилиндра, на этой опоре монтируют породоразрушающий агрегат, имеющий возможность вращения вокруг направляющей-опоры с помощью подвижного бандажа, этим агрегатом ведут послойную разработку забоя в кольцевом и радиальном направлении, а после выгрузки контейнеров их возврат ведут по магистрали в среде газа, осуществляя торможение пустого контейнера за счет лобового сопротивления и перетекания воздуха снизу вверх вдоль его стенок и стенок магистрали, а по мере разработки забоя породоразрушающий агрегат перемещают вдоль образующей направляющей-опоры к забою, при этом выбор участка разработки массива ведут в кольцевом и радиальном направлениях в зависимости от содержания полезного ископаемого в массе руды.

Способ добычи полезных ископаемых поясняется чертежами,

где на фиг. 1 показан общий вид технологической схемы способа;

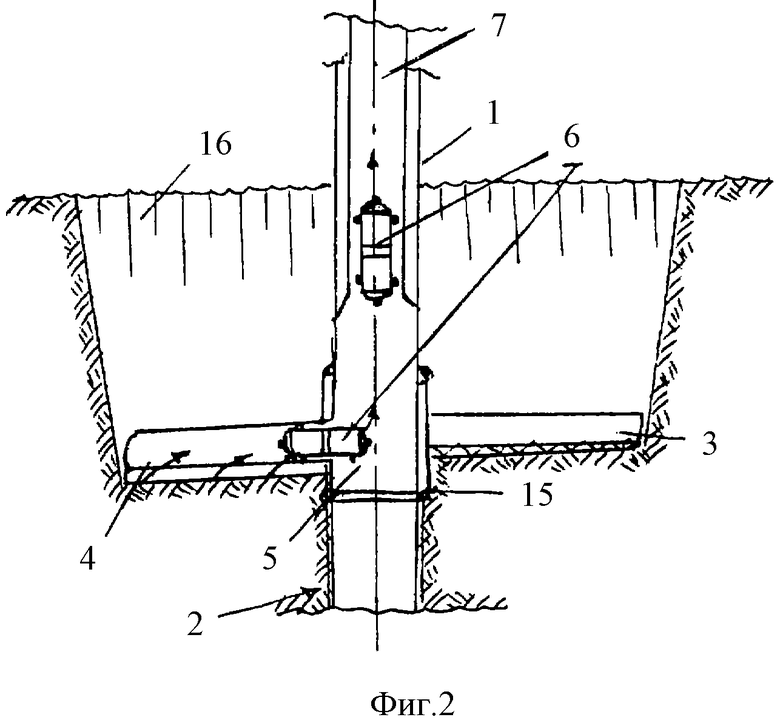

на фиг. 2 - общий вид технического оборудования и процесс разработки руды в вертикальном разрезе;

на фиг. 3 - вид в плане технического комплекса способа;

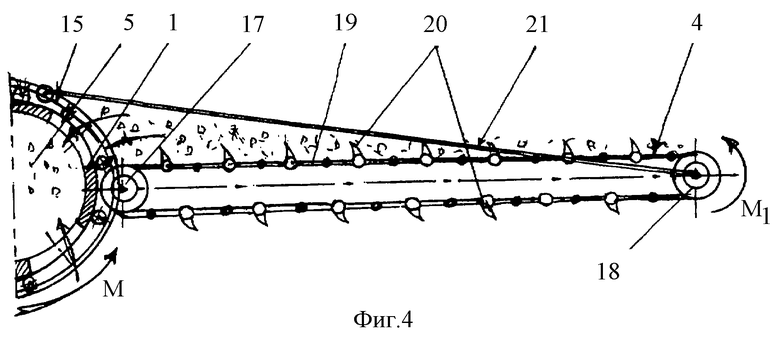

на фиг. 4 - вид сверху (в плане) скребкового пластинчатого конвейера;

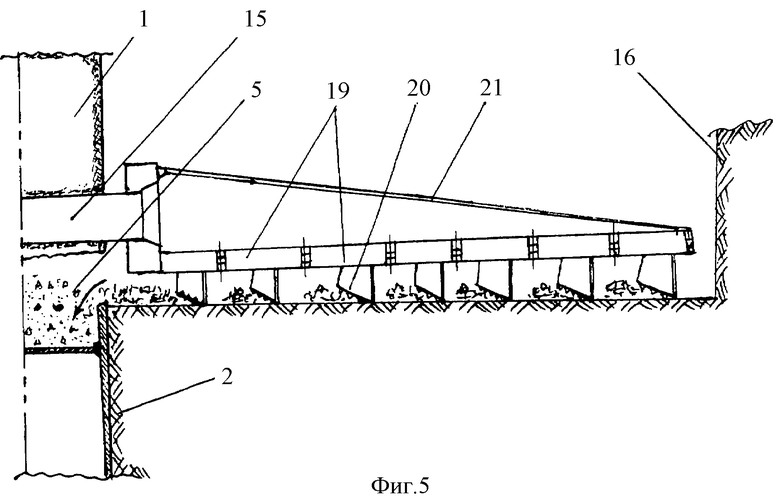

на фиг.5 - вид конвейера сбоку (в профиле).

Техническое оборудование в своем комплексе, как оно показано на упомянутых чертежах, включает полую направляющую-опору 1, представляющую собой удлиненный полый цилиндр, который погружают в пройденную выработку 2, также включает породоразрушающий агрегат 3, содержащий комбинированный рабочий орган из рабочих сопел и механических резцов (не показаны), также содержит скребковый пластинчатый конвейер 4 для забора разрушенной породы (руды). Скребковый пластинчатый конвейер 4 (фиг. 3, 4, 5) для забора разрушенной породы (руды) соединен функционально с приемной камерой 5, размещенной в полости опоры 1.

В приемной камере размещены контейнеры 6, загружаемые разработанной породой (рудой). Транспортировка этих контейнеров осуществляется в полости гидромагистрали 7 до подъема в криволинейный участок 8, который далее продолжается в одном из трех вариантов проложения: если магистраль 9 проложена горизонтально или под ничтожным углом к горизонту (не более 1o), то эта магистраль может быть заполнена рабочей жидкостью, и по ее полости контейнеры 6 транспортируют с использованием их положительной плавучести и при продувке по ходу движения контейнеров; если магистраль 9 проложена с уклоном (вниз), перемещение контейнеров ведут за счет спуска и торможения; если магистраль 9 проложена с подъемом (вверх), ее полость заполняют, как и полость начального участка гидромагистрали 7, рабочей жидкостью и контейнер подают за счет его положительной плавучести, а при малом угле подъема (до 5о) подают с продувкой по ходу перемещения контейнера. Для этого используют пневмонапорную установку 10, а подающие патрубки 11 врезают по ходу со скосом в сторону движения контейнера по магистрали 9.

Магистраль 9 соединена с площадкой приема 12, где в среде атмосферы осуществляют выгрузку контейнеров. После выгрузки контейнеры 13 (пустые) подают по полости обратной магистрали 14, прокладка которой в профиле также может быть в различных вариантах: горизонтально, наклонно, с подъемом, как и магистрали 9. Кроме того, один и тот же участок, как участок магистрали 9, так и участок магистрали 14, могут быть проложены и в плане и в профиле под различными углами и на таких различных участках могут быть заполнены в своих полостях как рабочей жидкостью, так и воздухом (комбинированное заполнение полости). Направляющая-опора 1 имеет подвижные бандажи 15, размещенные на ее образующей, например, с помощью роликов. С помощью этих подвижных бандажей 15 приемная камера 5 имеет возможность свободно опускаться вниз по мере углубления карьера 16 при выемке на его дне-забое породы.

Скребковый пластинчатый конвейер 4 закреплен на направляющей-опоре 1 с помощью подвижного бандажа 15, который обеспечивает перемещение конвейера 4 в двух направлениях: относительно оси направляющей-опоры 1 и относительно ее образующей - вращение вокруг опоры (момент "М"). Конвейер 4 имеет приводные барабаны 17 и 18, между которыми и обегая их натянут пластинчатый конвейер 19 из отдельных соединенных между собой с помощью шарниров пластин. На пластинах закреплены резцы 20 (фиг. 4, 5) со скосом в плане так, что при разработке руды на забое карьера 16 руда перемещается к центру карьера и попадает в приемную камеру 5 направляющей-опоры 1, где производят загрузку руды в контейнеры.

Описываемый способ осуществляют предварительным образованием выработки 2, в полость ее погружают направляющую-опору 1 и на ее наружной стороне с помощью подвижного бандажа 15 монтируют приемную камеру 5 и породоразрушающий агрегат 3, а также монтируют конвейер 4 с их штатными силовыми приводами (детали приводов на чертеже не показаны). Производят включение и проверку всех магистралей: 7, 14, 8, 9. С помощью породоразрушающего агрегата 3 ведут разработку породы заданным слоем разрушения, а конвейером 4 подбирают этот разрушенный слой породы и подают ее в приемную камеру 5 для загрузки контейнеров 6.

Контейнеры 6 загружают из расчета сохранения ими положительной плавучести в среде рабочей жидкости, в которую их вводят за счет подачи в полость гидромагистрали 7, где контейнеры всплывают, проходят участок 8 и входят в магистраль 9, подача по которой, как описано выше, может осуществляться одним из трех вариантов: за счет той же положительной плавучести, за счет плавучести с дополнительной подачей напорного воздуха по ходу движения контейнера, за счет только подаваемого напорного воздуха в направлении к площадке 12 приема и выгрузки контейнеров, откуда пустые контейнеры подают по магистрали 14. При этом используют также один из трех указанных вариантов (или совокупный комбинированный на участках магистрали) подачи контейнеров 13: в среде рабочей жидкости, или в среде воздуха, или в среде жидкости с продувкой воздухом по ходу контейнера. А спуск контейнеров на вертикальном участке магистрали 14 наиболее эффективно осуществлять в воздушной среде при пневмоторможении контейнеров в данном ограниченном участке магистрали за счет развитого лобового сопротивления по площади миделя контейнера и постепенного перетекания воздуха снизу вверх вдоль его стенок и стенок магистрали 14 на этом участке спуска контейнеров под загрузку.

Таким образом, разработанный способ добычи полезных ископаемых обладает универсальной и оригинальной технологической схемой осуществления всех его последовательно производимых операций, что позволяет организовать замкнутую схему от разработки до подачи разработанной руды на переработку, сделать процесс полностью автономным при возможности его автоматизации (при безлюдной технологии), что особенно важно при разработке карьеров в отдаленных от населенных пунктов регионах.

При осуществлении данного способа возможна кольцевая разработка забоя (дна карьера 16) с образованием равномерно радиальной выработки карьера, а также возможны выборочное разрушение и выборочный забор породы при наличии более богатой руды на локальных участках, что, возможно, вести при мобильной схеме породоразрушающего агрегата (его раздвижке и укорочении) и при такой же мобильной конструкции забирающего руду конвейера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2168598C1 |

| СПОСОБ ОБРАЗОВАНИЯ СКВАЖИН И ВЫРАБОТОК В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2169248C2 |

| УСТРОЙСТВО ДЛЯ ПРОХОДКИ СКВАЖИН | 1999 |

|

RU2168599C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЯ ПОЛЕЗНОГО ИСКОПАЕМОГО | 2011 |

|

RU2455449C1 |

| АВТОМАТИЗИРОВАННЫЙ ЗАМКНУТЫЙ МАГИСТРАЛЬНЫЙ ГРУЗОВОД | 2000 |

|

RU2186016C2 |

| СПОСОБ ЗАХОРОНЕНИЯ ТОКСИЧНЫХ И РАДИОАКТИВНЫХ ОТХОДОВ В ВЫРАБОТКАХ | 1999 |

|

RU2157011C1 |

| ТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЗАХОРОНЕНИЯ ТОКСИЧНЫХ И РАДИОАКТИВНЫХ ОТХОДОВ | 2001 |

|

RU2206133C2 |

| ТЕХНОЛОГИЯ ОБРАЗОВАНИЯ СКВАЖИН В ГЕОЛОГИЧЕСКИХ СТРУКТУРАХ | 1999 |

|

RU2161245C1 |

| АВТОНОМНЫЙ АППАРАТ ДЛЯ ПРОХОДКИ СКВАЖИН И ВЫРАБОТОК | 2000 |

|

RU2178504C1 |

| Устройство для проходки выработок в геологических структурах | 2002 |

|

RU2222681C1 |

Изобретение относится к технологии добычи полезных ископаемых, осуществляемой разработкой пород открытым способом или закрытыми разработками при прокладке выработки вертикально, наклонно или горизонтально. Способ включает проходку выработки в массиве полезного ископаемого, в которую погружают полую направляющую-опору с монтированным на ней породоразрушающим агрегатом, послойную разработку забоя в кольцевом и радиальном направлении, погрузку, транспортировку руды в полость приемной камеры, ввод руды в контейнеры. После этого контейнеры подают по гидромагистрали, где задают им положительную плавучесть и осуществляют их выгрузку в среде атмосферы. После выгрузки контейнеров их возврат ведут по магистрали в среде газа, осуществляя торможение пустого контейнера за счет лобового сопротивления и перетекания воздуха снизу вверх вдоль его стенок и стенок магистрали. По мере разработки забоя породоразрушающий агрегат перемещают вдоль образующей направляющей-опоры к забою. Выбор участка разработки массива ведут в кольцевом и радиальном направлениях в зависимости от содержания полезного ископаемого в массе руды. Изобретение обеспечивает повышение эффективности всех операций, составляющих технологическую линию способа добычи полезных ископаемых. 5 ил.

Способ добычи полезных ископаемых, включающий вскрытие массива полезного ископаемого в геологических структурах, разработку, погрузку, транспортировку руды в полость приемной камеры, ввод руды в контейнеры и их подачу по гидромагистрали, где задают положительную плавучесть контейнеру с рудой и осуществляют его выгрузку в среде атмосферы, производят возврат пустых контейнеров под загрузку, отличающийся тем, что в массиве полезного ископаемого проходят выработку, погружают в эту выработку полую направляющую-опору в виде удлиненного полого цилиндра, на этой опоре монтируют породоразрушающий агрегат, имеющий возможность вращения вокруг направляющей-опоры с помощью подвижного бандажа, этим агрегатом ведут послойную разработку забоя в кольцевом и радиальном направлении, а после выгрузки контейнеров их возврат ведут по магистрали в среде газа, осуществляя торможение пустого контейнера за счет лобового сопротивления и перетекания воздуха снизу вверх вдоль его стенок и стенок магистрали, а по мере разработки забоя породоразрушающий агрегат перемещают вдоль образующей направляющей-опоры к забою, при этом выбор участка разработки массива ведут в кольцевом и радиальном направлениях в зависимости от содержания полезного ископаемого в массе руды.

| Установка для гидравлическогопОд'ЕМА гРузОВ B КОНТЕйНЕРАХ | 1979 |

|

SU829520A1 |

| Рудничная подъемная установка | 1972 |

|

SU548531A1 |

| Способ повторной разработки месторождений полезных ископаемых | 1978 |

|

SU702173A1 |

| Способ открытой разработки месторождений полезных ископаемых | 1979 |

|

SU875041A1 |

| Способ комбинированной разработки крутопадающих рудных тел | 1985 |

|

SU1247539A1 |

| Установка для подъема груза в контейнерах из шахты | 1988 |

|

SU1594108A1 |

| Транспортный комплекс карьера | 1990 |

|

SU1723323A1 |

| US 3975053 A, 17.08.1976 | |||

| US 4103972 A, 01.08.1978. | |||

Авторы

Даты

2003-10-10—Публикация

2000-12-14—Подача