Область техники, к которой относится изобретение

Изобретение относится к ракетным двигателям, работающим на твердом топливе, и, более конкретно, к приготовлению заряда твердого ракетного топлива, снабженного дополнительными полостями.

Уровень техники

В состав твердотопливного ракетного двигателя в типичном случае входят корпус ракеты, обычно изготавливаемый из металла или композитного материала, термоизоляционный слой, выстилающий внутреннюю стенку корпуса ракеты, и заряд твердого ракетного топлива. Вдоль оси двигателя, сквозь центральную зону топливного заряда проходит центральный канал, ведущий к соплу, расположенному в задней секции ракетного двигателя. В результате зажигания топлива оно сгорает, и образующиеся газообразные продукты сгорания истекают по центральному каналу и через сопло, обеспечивая тем самым движение ракеты.

Характеристики тяги подобного ракетного двигателя определяются конфигурацией заряда твердого топлива и скоростью его сгорания. В отличие от ракет на жидком топливе, невозможно управлять или изменять тяговые характеристики ракеты на твердом топливе после зажигания путем изменения количества топлива, поступающего в зону горения. Однако имеется возможность установить тяговые параметры твердотопливного ракетного двигателя в соответствии с конкретными требованиями посредством выбора конфигурации топливного заряда и точной настройки скорости сгорания топлива и, следовательно, точного управления площадью поверхности топливного заряда, доступного для воспламенения. Для того, чтобы обеспечить возможность такого управления, твердотопливные заряды снабжаются различными каналами или полостями, профиль которых выбирается так, чтобы обеспечить заданные характеристики тяги. Во многих твердотопливных ракетных двигателях конфигурация заряда предусматривает наличие как упомянутого центрального канала, так и дополнительных полостей, отходящих в радиальном направлении от центрального канала и расположенных коаксиально с ним.

Обычно центральный канал в ракетном двигателе формируют посредством установки в пустой корпус ракеты, по существу вдоль его центральной продольной оси, стержня, или оправки, а затем во внутреннее пространство корпуса ракеты подают незатвердевшее ракетное топливо, заполняющее корпус ракеты и окружающее стержень. После того, как произойдет отверждение топлива, стержень извлекают из корпуса ракеты, в котором остается центральный канал. Однако при формировании дополнительных полостей возникают определенные проблемы.

Один из подходов к созданию этих полостей, обеспечивающий очень точное их конфигурирование, заключается в механическом вырезании полостей в твердом ракетном топливе. Однако этот подход удобен и экономически эффективен только применительно к большим ракетным двигателям и при необходимости подвергать механической обработке ограниченное количество изделий. Применительно же к малым ракетным двигателям и при необходимости изготовления крупных партий затраты на механическую обработку становятся недопустимо высокими. Дополнительные трудности, возникающие при механической обработке полостей, состоят в том, что подобные операции приводят к образованию топливных отходов в нежелательных количествах, причем формируемые полости необходимо подвергать радиографической инспекции как до, так и после механической обработки. Кроме того, при механической обработке твердого ракетного топлива возникает опасность случайного воспламенения топлива под действием выделяемого при этом тепла или вследствие случайных соприкосновений режущих инструментов с корпусом ракеты.

Еще одна трудность, связанная с изготовлением полостей в твердом топливе механической обработкой, состоит в том, что снятие напряжений, возникающих при охлаждении отвержденного топлива, почти или совсем не происходит. Уменьшение объема топлива в процессе его охлаждения со скоростью, отличной от скорости охлаждения корпуса, создает в топливе довольно высокие напряжения в направлении его продольной оси. Подобные напряжения, возникающие при охлаждении, могут вызвать раскалывание или растрескивание твердого топлива, что сделает его непригодным для механической обработки.

Альтернативным подходом к формированию дополнительных полостей является использование технологической оснастки, включающей центральный стержень и формирователи полости из пенополиуретана. Из пенополиуретана можно достаточно просто изготовить множество небольших деталей сложной формы для применения при изготовлении малых ракетных двигателей. Пенополиуретановые формирователи полости закрепляются на стержне, и топливный заряд из твердеющего топлива формуется или отливается на оправке, образованной стержнем с закрепленными на нем формирователями полости. Хотя удаление оправки из топливного заряда в соответствии с данным способом и обеспечивает образование центрального канала, пенополиуретан, используемый для профилирования полостей, не может быть легко извлечен из твердого топлива, поскольку изготовленные из него детали структурно образуют единое целое. Попытки удалить пенополиуретан из твердого ракетного топлива могут привести к неудовлетворительным результатам, поскольку часть пенопласта на поверхности полостей может остаться связанной с топливом.

Как следствие трудностей по удалению пенополиуретана, ракетные двигатели твердого топлива обычно запускаются при сохранении пенополиуретановых формирователей внутри сформированных ими дополнительных полостей. Это может приводить к броскам давления на начальной фазе цикла запуска, поскольку фронт пламени будет быстро охватывать всю поверхность твердого топлива, но при этом пенополиуретан будет препятствовать истечению газообразных продуктов сгорания через центральный канал и далее через сопло. Бросок давления в этом случае значительнее, чем в случае использования свободной полости идентичного размера и конфигурации, причем если он превышает допустимый предел, это может повлечь катастрофическую аварию ракетного двигателя. Дополнительный недостаток использования пенополиуретана заключается в необходимости использования фреона для изготовления пенопласта.

Еще один подход к формированию дополнительных полостей внутри твердотопливного заряда состоит в прикреплении к центральному стержню надуваемой резиновой трубки, которой придается требуемая форма дополнительной полости. При заливке твердеющего топлива вокруг оправки на основе стержня с надутой резиновой трубкой после завершения процесса твердения топлива воздух из трубки выпускается, что позволяет извлечь стержень вместе с трубкой в направлении центрального канала. Однако вследствие ограниченной пространственной стабильности, присущей подобным резиновым трубкам, воспроизведение сложных форм дополнительных полостей или точное соблюдение их размеров часто оказывается весьма сложным. Использование надуваемой трубки нежелательно также в связи с риском разрыва трубки, что обычно приводит к неудовлетворительному выполнению операции формирования полостей, т.е. в конечном итоге к нарушениям в движении ракеты.

Сущность изобретения

Таким образом, в отрасли существует потребность в решении задачи создания недорогого и надежного способа формирования дополнительных полостей в заряде твердого ракетного топлива и последующего удаления из него формирователей.

Для решения данной задачи в соответствии с предпочтительным вариантом способа изготовления твердотопливных ракетных двигателей согласно настоящему изобретению закрепляют на центральном стержне формирователь (формирователи) полости, изготовленный (изготовленные) из твердого материала, способного к дезинтеграции под воздействием повышенного давления, устанавливают оправку, состоящую из центрального стержня и формирователя (формирователей) полости, внутрь корпуса ракеты, заливают незатвердевшее ракетное топливо в корпус вокруг оправки с формирователем (формирователями) из твердого материала, осуществляют отверждение указанного ракетного топлива, подвергают топливо и оправку с формирователем (формирователями) из твердого материала воздействию давления, существенно превосходящего атмосферное, разрушая тем самым формирователь (формирователи) полости, и удаляют стержень и формирователь (формирователи) полости из отвержденного топлива.

Формирователь полости согласно предпочтительному варианту осуществления изобретения выполняют из легко дезинтегрируемого материала, такого как фенопенопласт, заключенного в гибкую оболочку, например, из неопренового каучука. Когда фенопенопласт в неопреновой оболочке подвергается воздействию давления, выбранного в интервале от 34 кПа до 6,9 МПа, происходит разрушение структурной целостности (дезинтеграция) фенопенопласта внутри неопреновой оболочки, что делает формирователь достаточно аморфным и легко деформируемым. Аморфный формирователь полости в оболочке может быть легко удален из топливного заряда как единое целое.

Таким образом, настоящее изобретение охватывает также технологическую оснастку для осуществления способа в соответствии с изобретением, а именно оправку, содержащую центральный стержень и по меньшей мере один закрепляемый на нем формирователь полости в твердом ракетном топливе, содержащий твердый материал, способный к дезинтеграции под воздействием повышенного давления и заключенный в гибкую оболочку, обеспечивающую формирователю возможность сохраняться после дезинтеграции твердого материала в виде единого компонента для того, чтобы облегчить его удаление из указанного ракетного топлива.

Перечень фигур

Предпочтительный вариант выполнения настоящего изобретения будет подробнее описан ниже только в качестве примера со ссылками на прилагаемые чертежи, на которых:

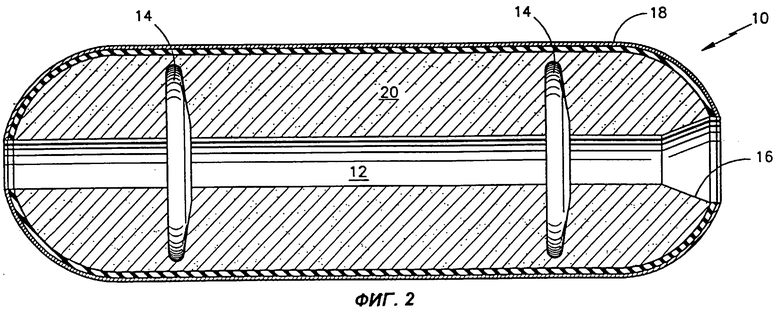

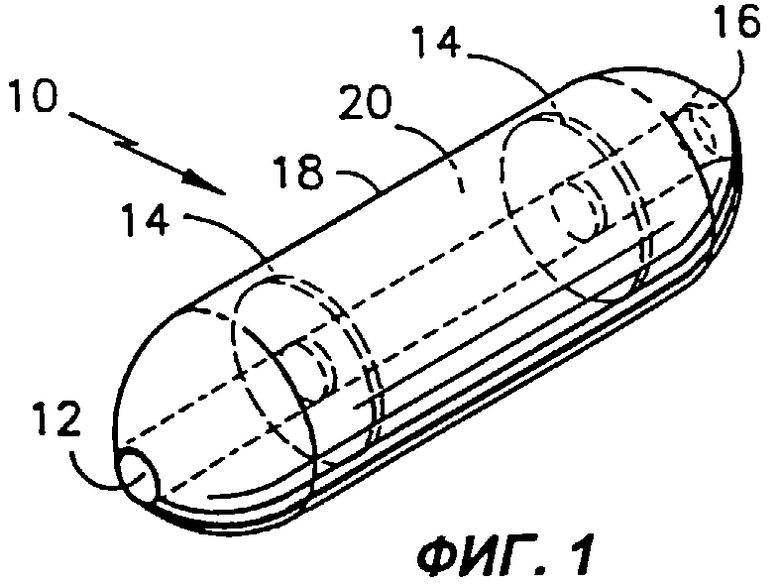

фиг. 1 соответствует перспективному изображению ракетного двигателя того типа, для изготовления которого используется настоящее изобретение;

фиг. 2 соответствует изображению ракетного двигателя по фиг.1 в продольном разрезе;

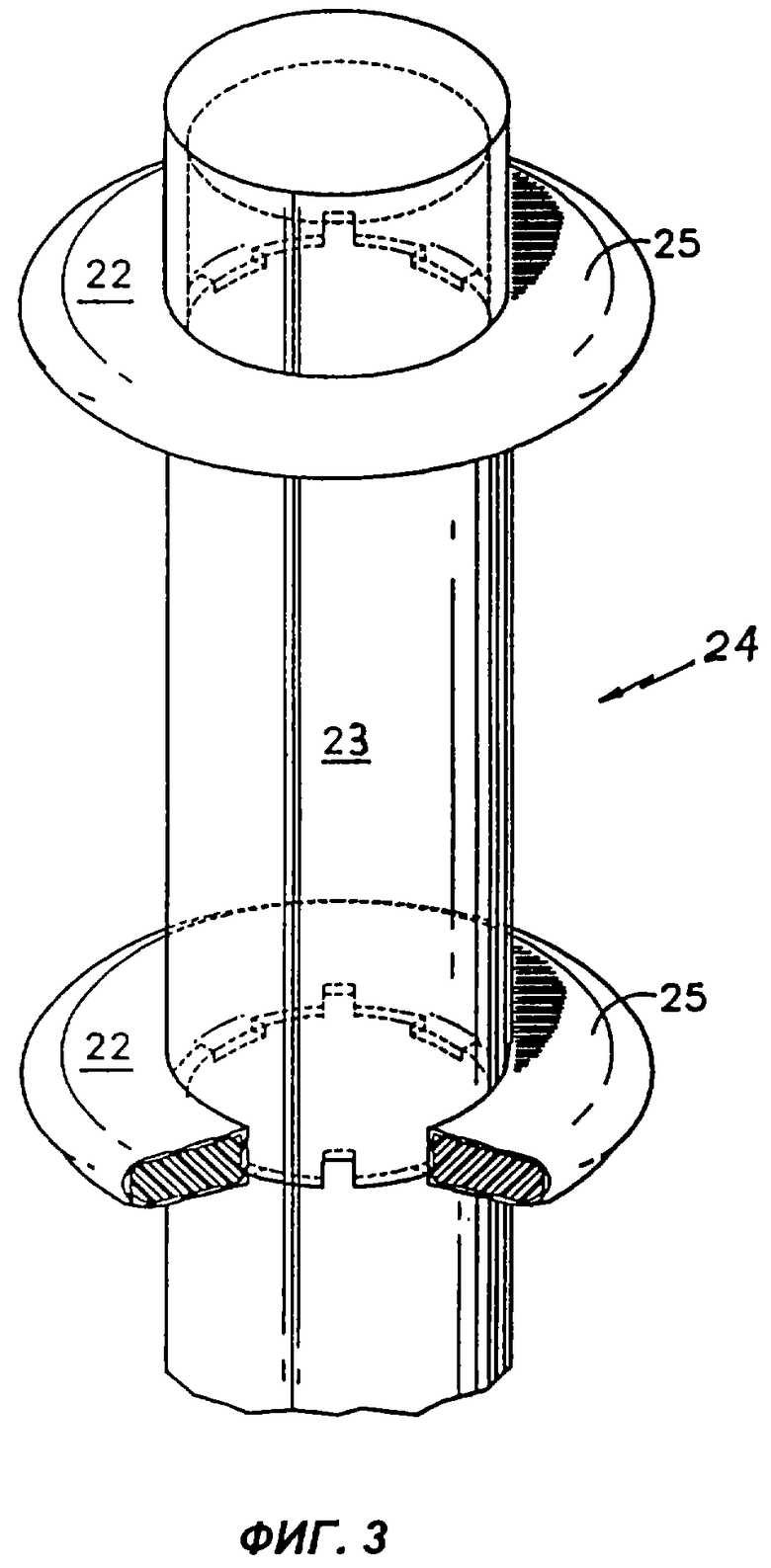

фиг.3 - это перспективный вид, частично в разрезе, оправки с быстроразрушающимися формирователями полости, используемой в способе по настоящему изобретению;

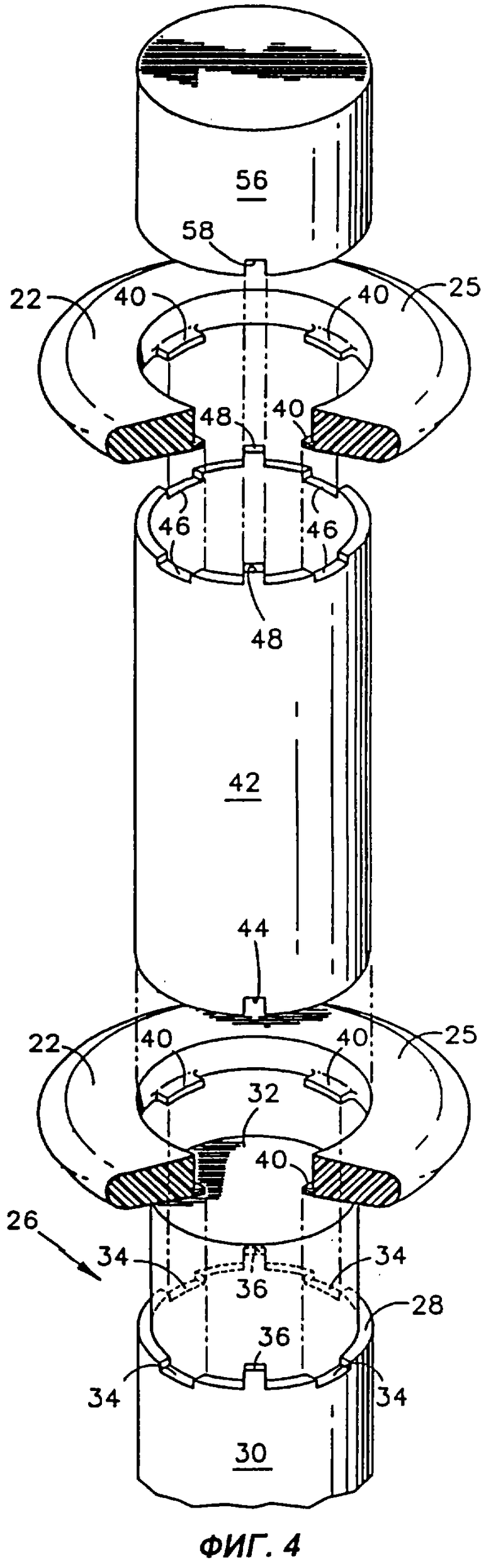

фиг. 4 - перспективный вид, в разобранном виде, оправки с быстроразрушающимися формирователями полости, показанной на фиг.3.

Сведения, подтверждающие возможность осуществления изобретения

Как показано на фиг.1 и 2, в состав ракетного двигателя 10 входят корпус 18 и установленный внутри него заряд твердого топлива 20. Вдоль продольной оси ракетного двигателя 10 расположен центральный канал 12, связанный с соплом 16 для выхода газообразных продуктов сгорания, которые образуются в результате зажигания и горения топливного заряда 20. От центрального канала 12 в радиальном направлении отходит (отходят) одна или более дополнительных кольцевых полостей 14, которые охватывают центральный канал 12 и расположены коаксиально с ним. Как уже было упомянуто, профиль этих полостей, т.е. форма их поверхности, определяет характеристики горения топливного заряда и, следовательно, в значительной мере и характеристики тяги ракетного двигателя.

На фиг.3 показана оправка 24, частями которой являются центральный стержень 23 и множество формирователей 22 полости, расположенных со смещением в осевом направлении вокруг стержня 23. Стержень 23 и формирователи 22 полости задают соответственно профиль центрального канала 12 и дополнительных полостей 14. Стержень 23 имеет по существу цилиндрическую форму; он изготавливается из обычных материалов, например металлических или керамических, известных специалистам в данной отрасли. Разрушаемые твердые формирователи 22 полости, закрепляемые на наружной боковой поверхности центрального стержня 23, формируются из легкоразрушающегося, т.е. способного к дезинтеграции, твердого материала, такого как фенопенопласт (вместо которого можно использовать и другие эквивалентные вещества), с плотностью, выбираемой предпочтительно в интервале 48-192 кг/м3, более предпочтительно в интервале 64-144 кг/м3 и наиболее предпочтительно в интервале 80-96 кг/м3. Этот материал заключен в гибкую оболочку 25 из неопренового каучука или аналогичного материала. Вместо него могут быть использованы и другие покрытия или оболочки, например, из воска, различных винильных материалов, полибутадиена, силиконового клея холодного отверждения, а также других различных природных или синтетических каучуков. Методом литья твердому материалу, способному к дезинтеграции, может быть придан либо точный профиль формирователей дополнительных полостей, либо приближенная форма, которая затем доводится до заданной посредством механической обработки.

Как показано на фиг.4, основание 26 стержня 23 снабжено втулкой 30, завершающейся буртиком 28, за которым основание переходит в цилиндрический сердечник 32 меньшего диаметра. В буртике 28 выполнены несколько вырезов 34, а также несколько выступающих зубцов 36 (например, два).

Тороидальный разрушающийся формирователь 22 полости прикрепляется к основанию 26 стержня 23 посредством продвижения формирователя 22 по сердечнику 32 до тех пор, пока формирователь 22 не упрется в буртик 28 и язычки 40, выступающие из внутренней поверхности формирователя 22, не войдут в соответствующие вырезы в этом буртике 28.

Затем основание 26 подготавливают для установки следующего формирователя 22 полости путем насаживания первого полого цилиндра 42 на сердечник 32 до тех пор, пока первый полый цилиндр 42 не упрется во втулку 30. Первый полый цилиндр 42 скрепляется с основанием 26 стержня посредством множества выполненных на его нижнем торце вырезов 44, которые взаимодействуют с вертикальными зубцами 36 на втулке 30.

На верхнем конце первого полого цилиндра 42 имеется множество вырезов 46 и выступающих зубцов 48. Вырезы 46 и зубцы 48, выполненные в первом полом цилиндре 42, по существу имеют такие же размеры и те же функции, что и вырезы 34 и зубцы 36, выполненные во втулке 30 основания 26.

Второй (и, при необходимости, любой последующий) формирователь 22 полости устанавливается на стержне 23 посредством продвижения этого второго формирователя по сердечнику 32 до верхнего торца первого (или, при необходимости, последующего) полого цилиндра 42. При этом данный второй формирователь 22 прикрепляется к стержню 23 за счет того, что его язычки 40 входят в вырезы 46 на верхнем торце первого полого цилиндра 42 подобно тому, как это было описано выше в отношении закрепления первого формирователя 22 полости на втулке 30.

После того, как требуемое количество формирователей 22 полости будет закреплено описанным образом на стержне 23 с использованием соответствующего количества полых цилиндров 42, на верхний конец сердечника 32 надевают колпачок 56. Колпачок 56 продвигают по сердечнику 32 до тех пор, пока он не вступит в сопряжение с верхним торцем верхнего полого цилиндра 42 за счет того, что в вырезы 58 на нижнем торце колпачка 56 войдут соответствующие им выступающие зубцы 48 на торце этого полого цилиндра 42.

Вариант прикрепления формирователей 22 из легко дезинтегрируемого твердого вещества к стержню 23 описывается здесь только в качестве примера, и могут быть применены и многие другие варианты закрепления. Аналогичным образом, хотя было описано использование двух формирователей 22 из легко дезинтегрируемого твердого вещества для получения дополнительных полостей 14, действительное количество таких формирователей является функцией желательного значения плоскости поверхности и характеристик сгорания для соответствующего ракетного двигателя.

Наилучший вариант осуществления способа формирования дополнительных полостей 14 состоит в следующем. Оснастку, состоящую из оправки 24 со стержнем 23 и формирователями 22 полости, устанавливают и центрируют примерно на продольной оси пустого корпуса 18 ракетного двигателя 10. После этого из ракетного двигателя 10 удаляют воздух для создания вакуума. Затем ракетный двигатель 10 заполняют ракетным топливом, формирующим топливный заряд 20, в пластичном (незатвердевшем) состоянии. Заполнение осуществляют любым известным методом (например, с использованием распределительных бункеров), но так, чтобы избежать образования складок под дополнительными полостями 14. Подачу потока твердого ракетного топлива замедляют после того, как оно достигает нижней стороны первого формирователя 22 полости, а затем прекращают, когда ракетное топливо достигает средней линии этого формирователя 22 полости из твердого материала, способного к дезинтеграции. Присутствие захваченного топливом воздуха может привести к тому, что площадь поверхности дополнительной полости 14 окажется больше требуемой. В связи с этим на поверхности стержня 23 могут быть выполнены продольные канавки, примыкающие к формирователям 22 полости с тем, чтобы предотвращать образование воздушных карманов, т.к. эти канавки позволяют захваченному воздуху выходить по поверхности стержня при прекращении подачи топлива.

Когда подачу потока ракетного топлива возобновляют, топливо продолжает заполнять корпус до тех пор, пока оно не доходит до следующего формирователя полости, после чего подачу топлива временно прекращают, способствуя тем самым удалению захваченного воздуха, как это было описано выше. После того, как все формирователи 22 полости оправки 24 окажутся покрыты топливом, производят отверждение ракетного топлива внутри корпуса, как правило, термоотверждение. После завершения отверждения твердое топливо 20 и оправку 24 с формирователями 22 полости подвергают повышенному давлению (в соответствующей барокамере) приблизительно в интервале 34 кПа-6,9 МПа (в зависимости от состава дезинтегрируемого материала), в атмосфере любого подходящего газа, совместимого с материалами топлива и корпуса. Такая обработка давлением означает разрушение структурной целостности формирователей полости, поскольку приводит к дезинтеграции пенопласта до порошкообразной консистенции, так что формирователь полости становится достаточно аморфным. Гибкая оболочка 25 удерживает дезинтегрированный материал, позволяя удалить формирователь 22 полости как единое целое, без применения какой-либо резки, соскабливания или очистки от порошкообразного вещества.

Таким образом, после того, как отверждение топлива завершено, формирователи 22 полостей из материала, способного к дезинтеграции, разрушают как жесткие компоненты, подвергая их повышенному давлению, и выводят из твердого топлива 20, вручную извлекая их из сформированных ими дополнительных полостей 14 вдоль продольной оси центрального канала 12 после того, как удалят примыкающую часть центрального стержня 23 из ракетного двигателя 10.

После того, как оправка 24, т.е. стержень 23 и формирователи 22 полостей, из способного к дезинтеграции материала удалена, производят радиографическую инспекцию пространственных габаритов центрального канала 12 и дополнительных полостей 14, чтобы удостовериться, что центральный канал 12 и дополнительные полости 14 соответствуют заданной конфигурации.

Разумеется, данное описание приведено только в целях иллюстрации, и в изобретение могут быть внесены многочисленные модификации, не выходящие за границы его идеи и объема. Например, количество формирователей 22 полости может быть сокращено до одного. Далее, хотя предпочтительным представляется подвергать повышенному давлению формирователи 22 полости вместе со стержнем 23, в некоторых вариантах осуществления изобретения может оказаться возможным перед приложением давления к формирователям 22 полости удалять часть оправки 24, т.е. стержень 23 полностью или, по меньшей мере, частично.

Способ изготовления твердотопливного ракетного двигателя предусматривает установку по оси корпуса ракетного двигателя оправки с закрепленным на ней, по меньшей мере, одним формирователем полости, содержащим легко дезинтегрируемый материал, заливку на оправку ракетного топлива, отверждение ракетного топлива, удаление стержня и воздействие на формирователь полости повышенным давлением, приводящим к разрушению формирователя, с последующим легким извлечением формирователя из отвержденного топлива. Изобретение позволит создать недорогой и надежный способ формирования полостей в заряде твердого ракетного топлива. 3 с. и 10 з.п. ф-лы, 4 ил.

| US 3345438 А, 03.10.1967 | |||

| US 3261891 А, 19.07.1966 | |||

| US 3492815 А, 03.02.1970 | |||

| 1971 |

|

SU413983A1 | |

| US 3186035 А, 01.06.1965 | |||

| US 3010355 А, 28.11.1961 | |||

| Способ изготовления корпуса ракетного двигателя прочноскрепленного с зарядом твердого топлива | 1991 |

|

SU1820017A1 |

| Способ изготовления баллона давления сложной формы | 1991 |

|

SU1811564A3 |

Авторы

Даты

2003-10-10—Публикация

1998-12-15—Подача