При эксплуатации паровых турбин, например для турбогенераторов, важно знать, что рабочие параметры выдерживаются внутри определенных пределов для обеспечения правильной и надежной работы, включая фазы включения и выключения. Ненадежная работа может иметь серьезные последствия для персонала и оборудования.

Здесь дается ссылка на заявку тех же изобретателей, поданную одновременно под названием "Графический интерфейс пользователя для рабочих условий паровой турбины", содержание которой включено в данное описание в той мере, в которой оно не вступает в конфликт с данной заявкой.

Обычно при эксплуатации парового турбогенератора турбина работает примерно на полную мощность, если же потребность в энергии ограничена, ее отключают. При работе в качестве составной части большой энергетической сети может потребоваться работа при неполной нагрузке. В таких условиях могут возникать сложные соотношения температуры, давления, влажности пара, перегрева, расширения и сжатия, что может приводить к чрезмерно высокой температуре турбинных лопаток. Такие условия работы могут приводить к разрушению лопаток с катастрофическими последствиями. Таким образом, мониторинг в условиях, когда входное давление пара равно или меньше выходного давления, имеет практическую значимость. Уровень техники отражен в монографиях, как, например, В.В. Бати "Основы работы газовых турбин", из-во John Wiley and Sons, 1996; и X. Херлок "Турбины с аксиальным потоком: гидродинамика и термодинамика", из-во Butterworth, Лондон, 1960.

Не существует хороших математических моделей для моделирования газодинамической обстановки [поведения пара] в турбине во всей рабочей области, в частности, относительно периодов, когда давление главного пара примерно равно или ниже выходного давления. Во время таких периодов поведение жидкого потока является очень сложным, поскольку радиальный компонент скорости становится значительным по сравнению с аксиальным компонентом скорости. Когда входное давление примерно равно или ниже выходного давления, известные упрощенные математические модели для моделирования газодинамической обстановки [поведения пара] во время нормальной нагрузки обычно работают неправильно.

В новых больших паровых турбинах устройства измерения температуры установлены на корпусах соответствующих ступеней высокого давления и низкого давления. Эти измерения обеспечивают индикацию оператору или дежурному инженеру повышения температуры лопаток над установленными предельными значениями. Потребность в мониторинге температуры в меньших и более старых турбинах, а также потребность в более практичных и эффективных по стоимости способах, чем установка температурных датчиков, привела к пониманию необходимости создания практической системы для оценки в реальном времени и мониторинга температуры турбинных лопаток во время работы.

Данное изобретение предусматривает практическое применение в совокупности с программируемым компьютером.

Согласно одному аспекту изобретения способ оценки температуры лопаток в паровой турбине использует измерение параметров, включая давление и температуру, в местах, расположенных не непосредственно на лопатках, а в основном во входной и выходных ступенях. Первоначально температуру лопаток моделируют посредством использования программы анализа цикла вода/пар, а также с помощью проводимых экспериментов. Искусственную нейронную сеть (ANN) обучают посредством ввода измеряемых величин и значений температуры лопаток. В данном примере выполнения было установлено, что 4 величины обеспечивают удовлетворительный результат. В одном способе используют искусственную нейронную сеть непосредственно для получения значений рабочей температуры лопаток.

Согласно другому аспекту изобретения при смешанном подходе используют 5 измеряемых величин. Подмножество из, например, 4 значений параметров используют для обучения искусственной нейронной сети, а другое подмножество из, например, 3 значений используют для выполнения вычисления другого промежуточного параметра. Используя промежуточный параметр и одно из 5 измеренных значений, рассчитывают температуру лопаток.

Согласно еще одному аспекту изобретения интерфейс пользователя обеспечивает отображение в реальном времени информации для дежурного инженера, так что можно легко обнаруживать критические значения параметров и вскрывать отклонения с целью быстрого принятия корректирующих действий. В то время как представление графических диаграмм параметров не представляет сложности, этот формат обычно не обеспечивает полную картину состояния турбины относительно распределения и комбинации температуры, давления, влажности пара или перегрева и турбулентных эффектов.

Согласно данному изобретению обзор рабочего состояния становится более наглядным посредством отображения рабочих процессов расширения и сжатия с помощью линий на диаграмме энтальпии/энтропии Молье. Таким образом, представляются значения параметров в реальном времени, а также тенденции изменения параметров. Используя информацию диаграммы Молье в соединении с информацией о тенденциях и информацией в реальном времени, дежурный инженер может более быстро распознать и скорректировать нежелательные и потенциально опасные рабочие условия.

Согласно одному аспекту изобретения, система использует алгоритмическую схему, основанную на смешанной искусственной нейронной сети, для оценки температуры лопаток на основе других измерений, которые являются общедоступными. Данные для обучения искусственной нейронной сети получают как с помощью математической модели, так и экспериментально.

Изобретение подробно поясняется ниже с помощью чертежей, на которых изображено:

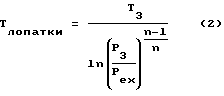

фиг. 1 - структура модуля сопротивления воздуха согласно изобретению;

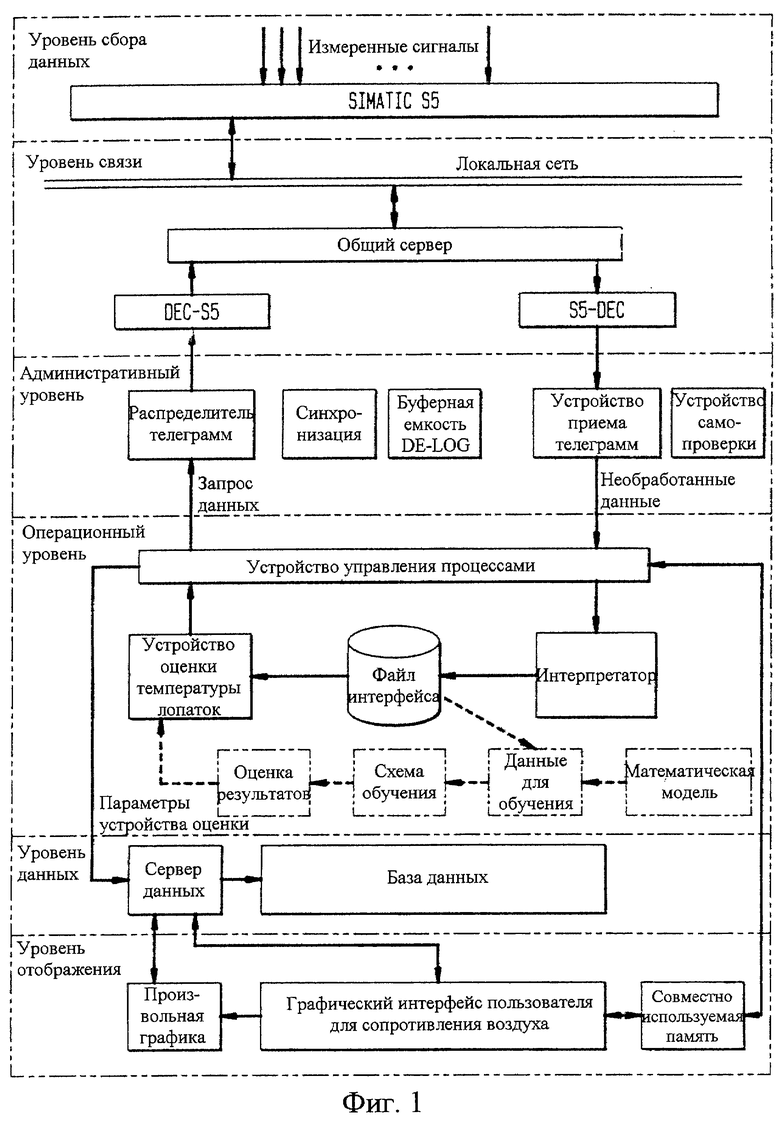

фиг. 2 - схемы, основанные на искусственной нейронной сети, для оценки температуры лопаток согласно изобретению;

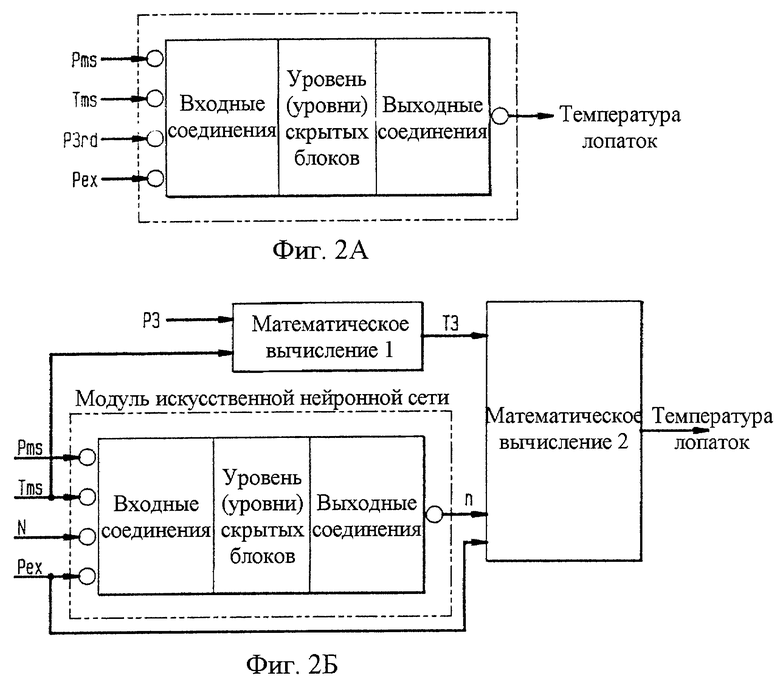

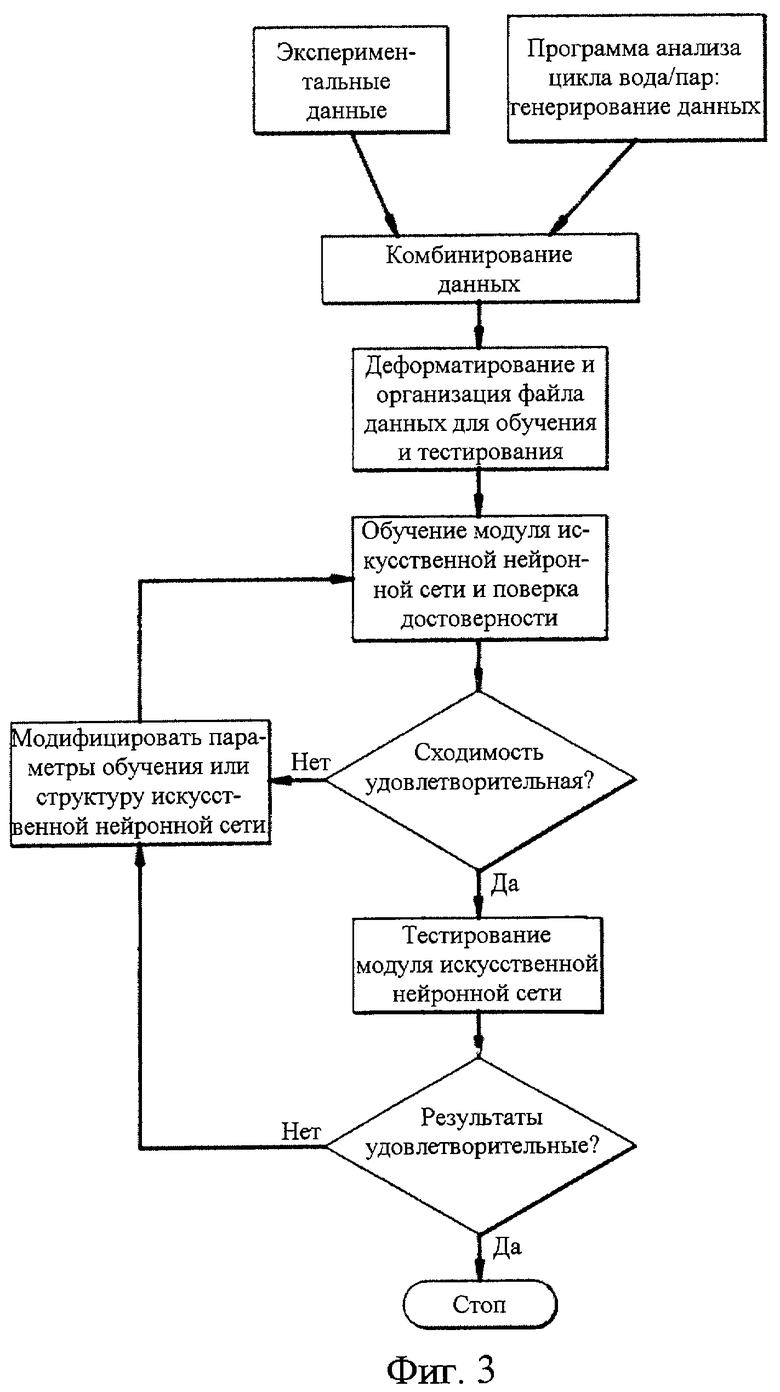

фиг. 3 - процесс обучения искусственной нейронной сети согласно изобретению;

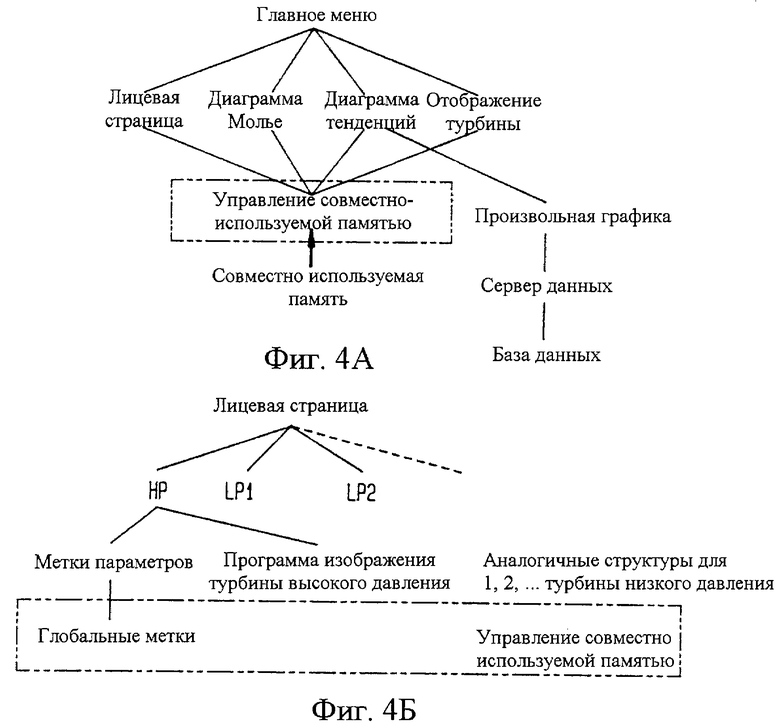

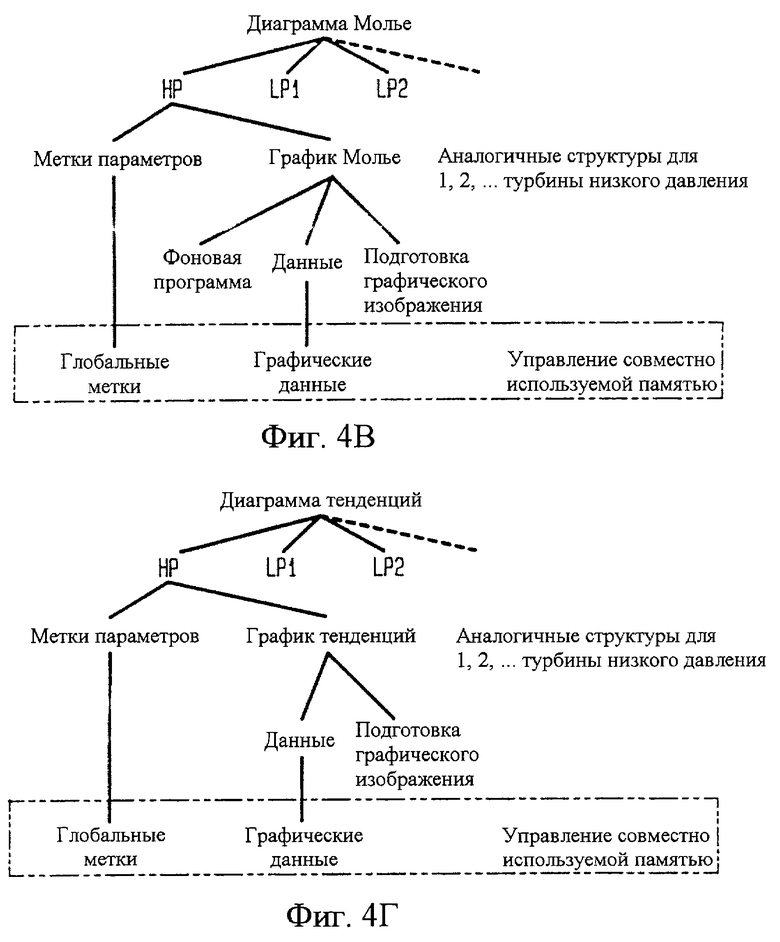

фиг. 4 - структуры графического интерфейса пользователя, пригодные к применению в связи с изобретением; и

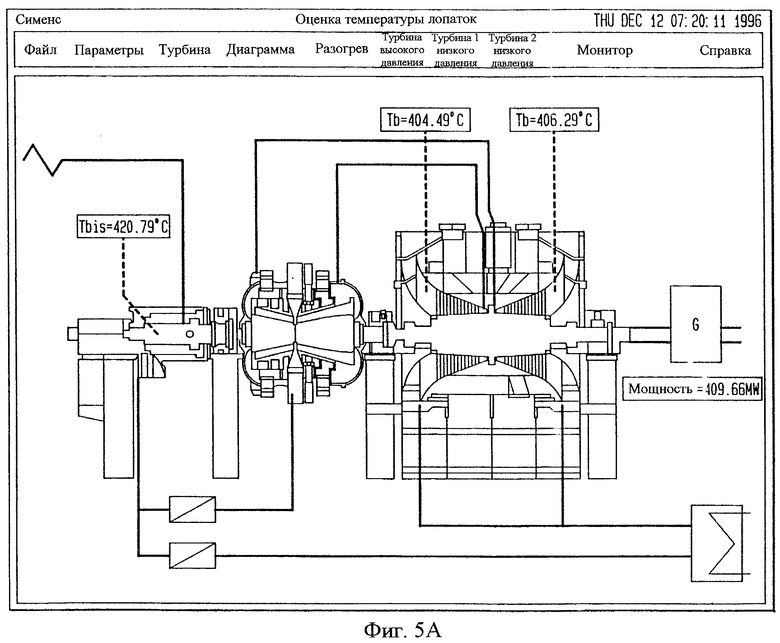

фиг. 5 - изображения графического интерфейса, пригодные к применению в связи с изобретением.

Во время работы паровой турбины ее нагрев, вызванный сопротивлением воздуха, должен удерживаться внутри допустимых пределов с помощью рабочего режима. Модули сопротивления воздуха для турбин высокого и низкого давления согласно данному изобретению должны предоставлять оператору оценку температуры лопаток в соответствующих ступенях турбины. Для этого раскрываемый интерактивный интерфейс пользователя отображает величины параметров в реальном времени, графики тенденции изменения этих величин и в диаграмме Молье соответствующей ступени. Рекомендации по управлению турбиной могут быть выведены из оценки и других доступных измеряемых величин.

Ниже приводятся примеры явления сопротивления воздуха. В турбине высокого давления при отсутствии потока через турбину после отключения уровень подачи энергии зависит от давления и плотности пара в турбине. При отключении после полной нагрузки присутствует высокое давление холодного промежуточного пароперегревателя, соответствующее первоначальному. С целью предотвращения недопустимо высокого нагрева за счет потерь, вызванных сопротивлением воздуха, необходимо адекватно снизить давление или подать определенный охлаждающий поток. Линии расширения в диаграмме Молье показывают преимущество достаточного потока турбины высокого давления после снижения нагрузки с полной до нулевой. Оператор получает более полную информацию с помощью такого изображения.

Текущее визуальное отображение линий расширения/сжатия особенно предпочтительно для других частей турбины, подвергаемых перегреву вследствие, как в данном частном случае, явления воздушного сопротивления. В паровых турбинах с подогревом пара при закрытии клапанов управления, например, в переходной магистрали для двух нижних нагревателей, турбина низкого давления нуждается в охлаждающем паре для удерживания в допустимых пределах повышения температуры, обусловленного сопротивлением воздуха в последней ступени. В этом рабочем режиме пар в турбине низкого давления поглощает энергию, вызванную потерями за счет сопротивления воздуха, которые в значительной степени доминируют в последних ступенях.

В целом структура модуля сопротивления воздуха соответствует структуре системы, используемой в системе, известной как DIGEST. DIGEST является модульной мониторинговой системой для электростанции, разработанной подразделением KWU-FTP акционерного общества Сименс (Сименс АГ), Германия. DIGEST имеет структуру модульной системы, которую можно разделить на шесть различных уровней, которые поясняются ниже. Компоненты модуля записаны в языке Си с возможностью гибкого построения любой желаемой структуры. Предлагаемая модульная система сопротивления воздуха показана на фиг. 1. Первые два уровня уже известны как часть системы DIGEST. Модификации произведены на административном уровне и на уровне данных. Модификации на уровне связи и уровне данных включают спецификацию параметров, которые необходимы для запроса через шину данных, специфичных для модуля данных и для создания сервера данных и базы данных. Основная работа по разработке главного модуля сопротивления воздуха связана с операционным уровнем и с уровнем отображения.

Как показано на фиг. 1, модуль сопротивления воздуха имеет шесть уровней:

1. Уровень сбора данных. Этот уровень управляет процессом сбора данных, который содержит несколько программируемых контроллеров (PLC) 2 типа Siemens Simatic 5. Документацию по Simatic 5 можно получить от Siemens Industrial Automation. Его возможности включают дискретизацию сигналов, аналого-цифровое преобразование, ограниченные вычисления, выполнение операций последовательного процесса, тактирование циклов, и функции открытой связи. В данном случае он используется как устройство сбора данных, которое приводит измеренные данные к заданному уровню, переводит их в цифровую форму и асинхронно передает данные через локальную сеть.

2. Уровень связи. Этот уровень представляет в основном связной сервер 6, который управляет передачей информации между сетью и цифровой рабочей станцией (станциями) DEC (Digital Equipment Corporation). Стандартный модуль DEC, который выполняет задачи связи, называется Omni-Server/DECnet Phase V. Процесс внутри DEC, который управляет передачей данных, обозначен DEC-S5, 8, и S5-DEC, 10. DEC-S5 управляет передачей данных с административного уровня к S5 и S5-DEC управляет передачей данных от S5 на административный уровень.

3. Административный уровень. Административный уровень управления обрабатывает запрос данных с устройства управления процессом сопротивления воздуха посредством передачи запроса в правильном формате на уровень связи, что выполняется с помощью модуля 12 распределения телеграмм. Он также приводит входные данные в определенный формат и направляет данные обратно в устройство управления процессом для хранения посредством модуля 14 приема телеграмм. Другие функции включают буферную емкость (DELOG) 16, процесс самопроверки (Watchdog) 18 и несколько таймеров 20 прерываний (синхронизации по времени). Процесс самопроверки заключается в основном в проверке состояния всех процессов внутри системы и при необходимости в перезагрузке системы.

4. Операционный уровень. Операционный уровень управляет непрерывным фоновым процессом и вычислениями. На этом уровне выполняется инициирование запроса данных (передача RQT), обработка входных данных (RDT), хранение данных, все вычислительные процессы и сохранение результатов. Более подробное описание этого уровня приведено в следующем разделе. Этот уровень может также включать обработку выходных данных, которая проверяет правильность результата вычислений. По этой схеме результаты оценивающего устройства смешанной искусственной нейронной сети сравниваются с результатом аналитического модуля. Такая верификация необходима для обнаружения возможных ошибочных результатов, которые обычно вызываются входными величинами, значения которых сильно отклоняются от тех примеров, которые вводились при обучении искусственной нейронной сети. Большие отклонения могут показывать, что необходимо провести повторное обучение.

5. Уровень данных. Уровень данных управляет всеми процессами, относящимися к хранению данных и доступу к ним. Он включает сервер 22 данных и базу 24 данных. Все входы в базу данных должны производиться через сервер 22 данных. После сохранения данных в правильном формате в базе 22 данных к ним может быть обеспечен доступ со всех уровней.

6. Уровень отображения данных. Уровень отображения данных содержит графический интерфейс пользователя, который позволяет пользователю наблюдать всю необходимую информацию несколькими различными способами, т.е. текущие значения, диаграмму тенденций и диаграмму Молье. Он состоит из графического интерфейса 26 сопротивления воздуха, произвольной графики 28 и совместно используемой памяти 30 для хранения промежуточных значений параметров, необходимых для интерфейса пользователя. Произвольная графика является независимым графическим инструментом для графопостроения по любым значениям параметров, хранящимися в базе данных. Этот инструмент разработан как часть первоначальной системы DIGEST.

Информация отображается в нескольких уровнях, начиная с главного экрана сопротивления воздуха, который показывает в основном температуру лопаток. Последующие уровни показывают детальные условия для каждой секции турбины. Эти уровни предоставляют информацию по всем величинам параметров, которые важны для принятия оператором правильных решений, относящихся к работе турбины. Другие детали по процессам внутри этого уровня могут содержаться в последующих разделах. По выбору предусматривается экран расширения, для доступа к некоторым внутренним модулям и системам параметров или процессов; однако, в основном по причинам безопасности, этот признак предпочтительно может быть не предусмотрен в рабочем варианте выполнения.

Процесс мониторинга не должен все время повторяться с одинаковой периодичностью; это должно зависеть от условий работы турбины. Для каждой конкретной турбины могут быть заданы несколько сценариев. Например, отсутствие нагрузки, полная нагрузка, низкая нагрузка во время медленного отключения, запуск и отклонение нагрузки. Цикл мониторинга должен регулироваться автоматически для различных условий в зависимости от их критичности, и соответствующая информация может вызываться на первый план для оператора.

Модуль сопротивления воздуха имеет в основном два главных процесса: фоновый процесс и процесс интерактивного дисплея. Фоновый процесс отвечает за получение необходимых значений параметров, вычисления температуры лопаток с заданной частотой и запись соответствующей информации в совместно используемую память или в базу данных. Процесс интерактивного дисплея отображает графически необходимую или запрошенную информацию в любой момент времени. Частота процесса ограничена минимальным количеством времени, необходимым для стабилизации всех измерений, и изменяется на основании серьезности условий работы турбины. Работа вблизи критической температуры лопаток может требовать более высокую частоту повторения процесса.

Перед процессом мониторинга необходимо обучить искусственную нейронную сеть. Обучающая подструктура ответственна за получение соответствующих весовых коэффициентов параметров, подлежащих использованию в модуле мониторинга. Этот процесс выполняется отдельно и не подлежит управлению с помощью графического интерфейса пользователя. Сеть обучают с использованием моделированных данных, полученных при вычисление оценочных температур с использованием аналитических средств для ожидаемой области нормальной работы, и реальных данных, полученных в ходе экспериментов. Эксперименты проводятся в основном для получения данных в специфичных условиях малого потока пара, таких как отключение, потеря нагрузки и запуск. От такого способа ожидается способность оценки температуры лопаток во всех режимах работы турбины. Минимальными входными сигналами для оценивающего устройства являются измеренные в реальном времени значения давления главного потока пара, давление в третьей ступени и выходное давление. По выбору могут быть предоставлены и оценены дополнительные входные сигналы.

С помощью фонового процесса получают измерительные данные, вычисляют температуру лопаток и другие необходимые величины и сохраняют эти величины в соответствующей памяти. Процесс имеет следующую последовательность:

- Запрос необходимых измеренных данных с уровня сбора данных через уровень связи (с использованием протокола DEC-S5) и административный уровень (распределитель телеграмм).

- Прием измеренных данных из системы сбора данных Simatic 5 (Siemens PLC). Запрос проходит через локальную сеть с использованием для связи протокола S5-DEC и обрабатывается с помощью приемника телеграмм внутри административного уровня.

Перечень измеряемых параметров включает:

Pms = давление главного потока пара (бар),

Tms = температура главного потока пара (oС),

Р1 = давление пара перед лопатками (бар),

Т1 = температура пара перед лопатками (oС),

Р3 = давление в третьей ступени (бар),

Рех = давление отработавших газов после промежуточного пароперегревателя (бар),

Peh = давление отработавших газов перед промежуточным пароперегревателем (бар),

Teh = температура отработавших газов перед промежуточным пароперегревателем (oС),

Tcb = температура верхнего корпуса (oС),

Тcu = температура нижнего корпуса (oС),

Tci = температура внутри корпуса (oС),

Тсо = температура за пределами корпуса (oС),

N = скорость вращения (об/мин),

Pout = выходная мощность (МВт).

- Предварительную обработку входных данных в желательный формат (интерпретатор). Этот процесс, в основном, считывает последовательность входных сигналов и преобразует их в стандартный формат ASCII.

- Сохранение данных в промежуточных файлах для дальнейшей обработки.

Оценивающее устройство вычисляет величину температуры лопаток с использованием измеренных величин. Для оценки температуры лопаток по меньшей мере турбины высокого давления используют следующие входные измерительные величины:

1. Давление главного потока пара (Pms),

2. Температура главного потока пара (Tms),

3. Давление в третьей ступени (Р3),

4. Давление отработавших газов (Рех), и

5. Скорость вращения.

При одном подходе непосредственно оценивают температуру лопаток с использованием прямой трехуровневой искусственной нейронной сети согласно фиг. 2А. Второй подход использует смешанный метод согласно фиг. 2Б с помощью разложения промежуточных параметров, причем

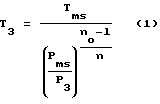

а. один промежуточный параметр (Т3) вычисляют аналитически с использованием формулы 1: ,

,

где nо является константой, связанной со специфическим размером турбины.

b. Другую промежуточную постоянную (n) вычисляет обученная искусственная нейронная сеть на основе текущих входных величин.

с. Затем с использованием этих двух промежуточных величин вычисляют текущую температуру лопаток с помощью формулы 2:

Таким образом осуществляется разделение между (математической) неизвестной моделью и известной моделью. Таким образом уменьшается сложность и нелинейность внутри "черного ящика" модели искусственной нейронной сети. Кроме того, это позволяет также сократить зависимость модели искусственной нейронной сети от специфических параметров турбины. Это повышает точность и надежность всей схемы оценки, включая обобщение различных турбин. Это позволяет способу сохранить гибкость, например, посредством изменения промежуточных параметров в свете новых открытий, что равным образом относится к входным параметрам. Это позволяет проводить адаптацию способа.

Затем оценку температуры лопаток и другие измерительные параметры сохраняют в двух различных местах: в базе данных и в промежуточной памяти совместного использования.

а. Все данные сохраняют в базе данных с помощью сервера данных.

b. Величины, необходимые для отображения на интерфейсе пользователя, также сохраняют во временной памяти совместного использования.

Затем эти данные доступны для считывания с помощью процесса графического интерфейса пользователя.

На фиг. 3 показан общий процесс обучения, который применим к модулю искусственной нейронной сети как при непосредственном подходе, так и при смешанном подходе. Единственным отличием являются входные параметры, как это показано в фоновом процессе. Процесс можно описать следующим образом.

Первой стадией является создание данных, что в основном является комбинированием данных, полученных при моделировании с использованием анализа цикла вода/пар, и данных, полученных экспериментально. Такой анализ содержится, например, в термодинамических модулях внутри системы DIGEST. Анализ цикла вода/пар используют внутри термодинамических модулей системы DIGEST. Как уже указывалось, мониторинговая система DIGEST представлена в настоящее время на рынке фирмой Сименс АГ.

Затем данные реформатируют так, что они соответствуют входному формату искусственной нейронной сети. Затем реорганизуют данные путем разделения данных на два различных файла данных, один из которых используют для целей обучения и проверки правильности данных, а другой - для целей тестирования. Хотя не существует определенного правила для перегруппировки имеющихся данных, необходимо реорганизовать данные так, чтобы были хорошо представлены все рабочие области. Согласно данному примеру выполнения, 80% имеющихся данных используют для обучения и проверки достоверности данных, и остаток - для тестирования.

Структура искусственной нейронной сети является стандартной многоуровневой системой с одним скрытым уровнем. Количество скрытых блоков может изменяться от 4 до 10 без значительного улучшения эффективности: для большего числа скрытых блоков требуется более длительный период обучения и он таит в себе опасность переподгонки.

Как показано на фиг. 3, процесс обучения начинается с начального набора параметров обучения, включающих тип алгоритма оптимизации, тип функции активации, число скрытых блоков, пороговые значения ошибок. Используемый алгоритм оптимизации является стандартным методом, известным из различных способов оптимизации или монографий по нейронным сетям. Смотри, например, А. Герц, Р. Крог и Г. Пальмер "Введение в теорию нейронных вычислений", цикл лекций в Santa Fe Institute Studies in the Sciences of Complexity, Addison-Wesley Publishing Company, июль 1991; и Д. Румелхарт, Дж. Л. Макклелланд и исследовательская группа PDP "Параллельные распределенные процессы: Исследование макроструктур распознавания образов, том 1: основы", издательство MIT Press, Кембридж, 1987.

В связи с данным примером выполнения были исследованы несколько методов, включая градиентное убывание и несколько методов сопряженных градиентов. Более быструю сходимость получают при применении одного варианта метода сопряженных градиентов.

Если система удовлетворительно сходится, так что выдерживаются пороговые значения ошибок проверки достоверности данных, то параметры искусственной нейронной сети (весовые коэффициенты связи и пороговые величины блоков) запоминают для тестирования. Если система не сходится, то необходимо модифицировать параметры обучения до достижения решения.

Указанный выше процесс можно выполнять повторно, поскольку в целом известно, что система может сходиться к различному решению при различных начальных условиях и параметрах обучения. Получение значительного количества решений может повысить возможность нахождения глобального оптимального решения.

Затем решения тестируют с использованием файла данных для тестирования. Решение с наименьшей ошибкой используют в процессе оценки во время фонового процесса.

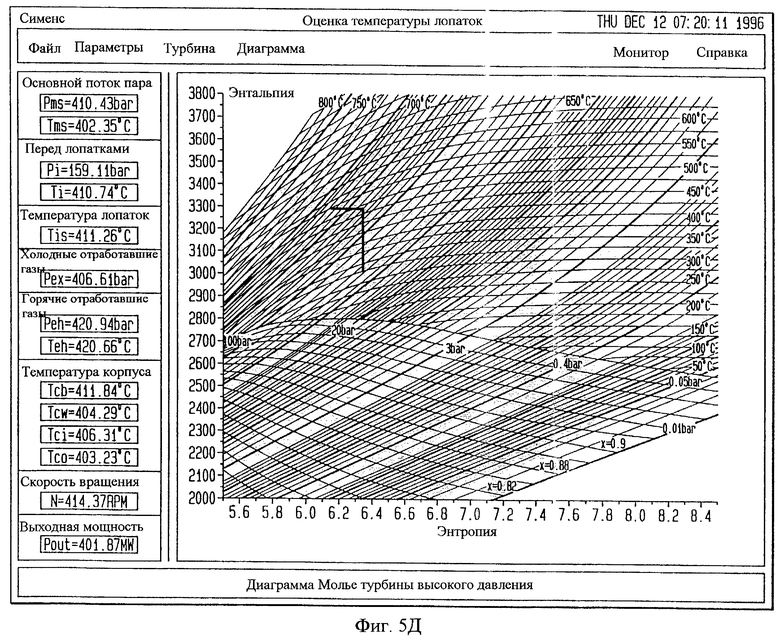

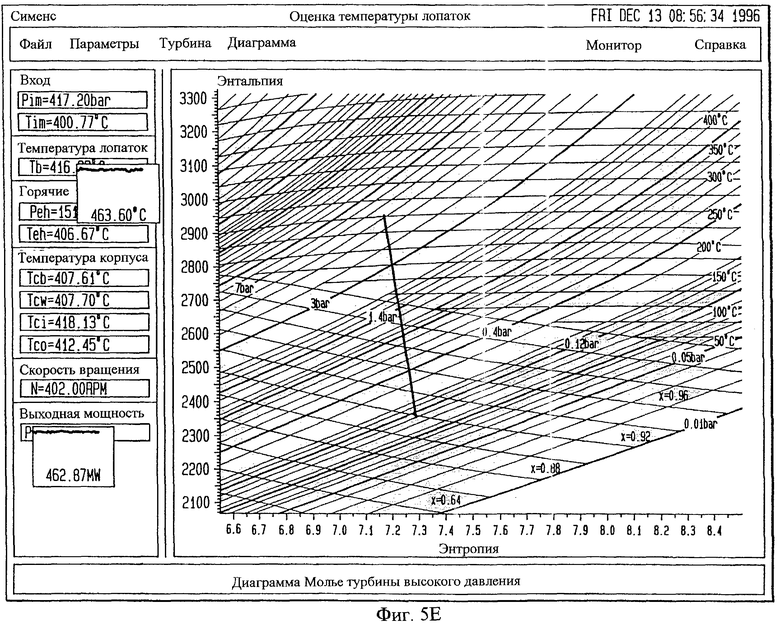

Помимо текущих величин и диаграмм тенденций, графический интерфейс пользователя способен также отображать условия в турбине внутри диаграммы Молье поведения пара. Эта диаграмма, называемая также графиком Молье, диаграммой энтропии/энтальпии или полной диаграммой тепла/энтропии является привычной для любого инженера в области гидродинамики для представления условий в турбине с учетом всех критических оперативных ограничений. Таким образом, такое визуальное отображение текущих условий в турбине позволяет пользователю выполнять соответствующие управляющие действия.

Обычно процесс графического интерфейса пользователя должен инициировать пользователь. Это должно обеспечивать должный доступ к величинам, сохраненным фоновым процессом. Процесс графического интерфейса пользователя имеет следующие стадии (смотри соответствующие иллюстрации на фиг. 4).

Модуль графического интерфейса пользователя может быть инициирован независимо или системой DIGEST, которая автоматически инициирует соединение с блоком совместно используемой памяти. Блок совместно используемой памяти является обычно программой, которая управляет доступом к данным и передачей данных между графическим интерфейсом пользователя и любым процессом вне его и содержит главным образом буфер.

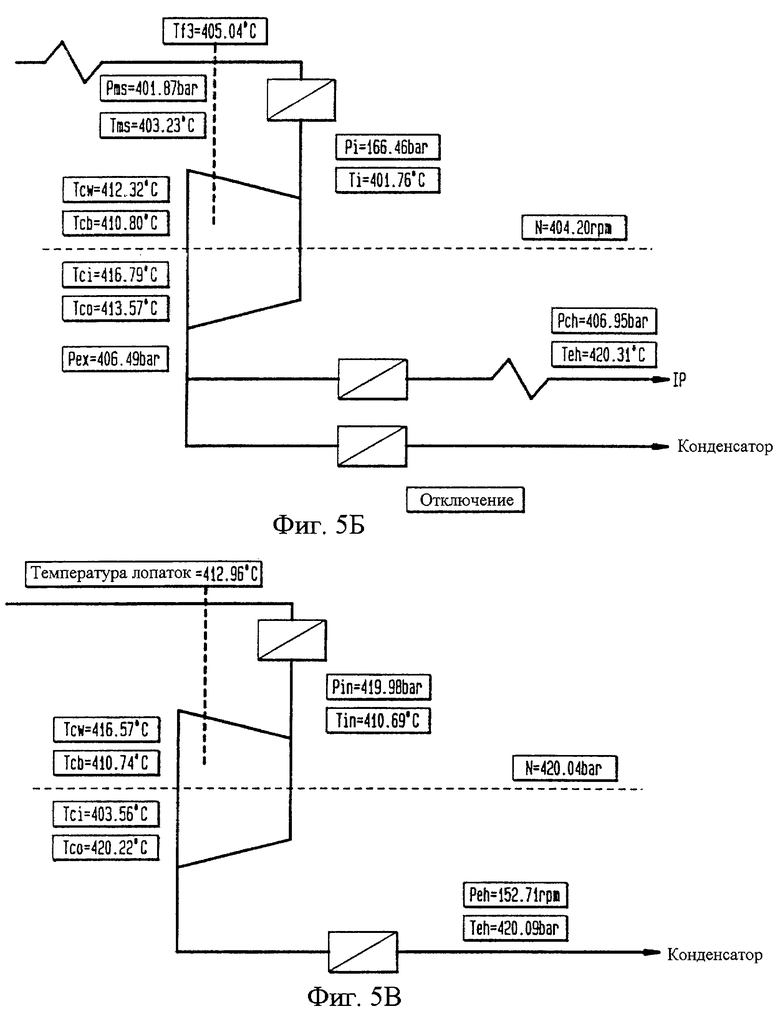

С лицевой страницы (фиг. 5А) пользователь может с помощью меню ТУРБИНА вызвать любое из следующих турбинных окон:

- турбина высокого давления (HP),

- турбина 1 низкого давления (LP1),

- турбина 2 низкого давления (LP2),

- или любая другая турбина (если она имеется).

Для каждой турбины имеется три окна, которые можно выбрать с помощью меню ДИАГРАММА:

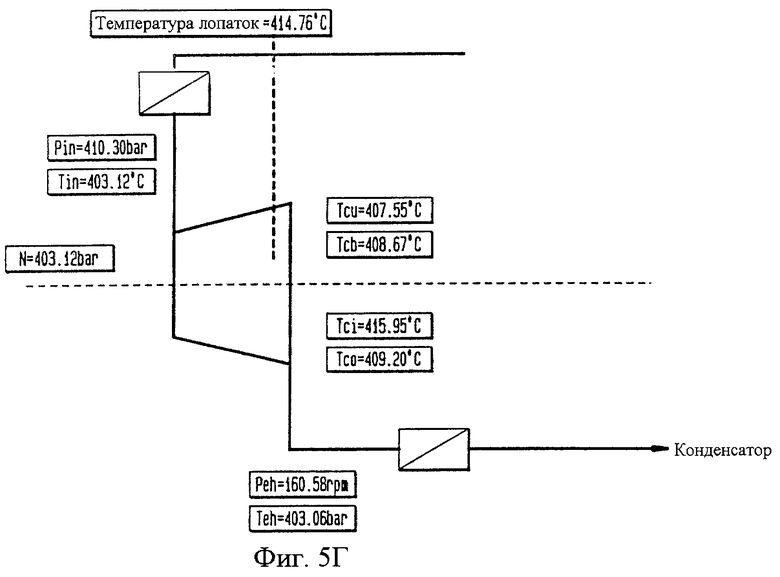

- обзор турбины (фиг. 5Б - Г),

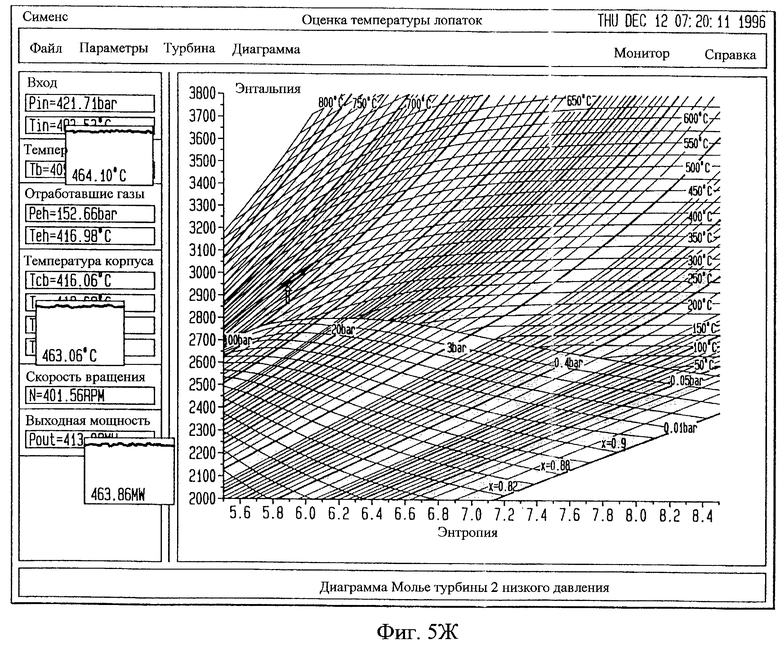

- диаграмма Молье (фиг. 5Д - Ж) или

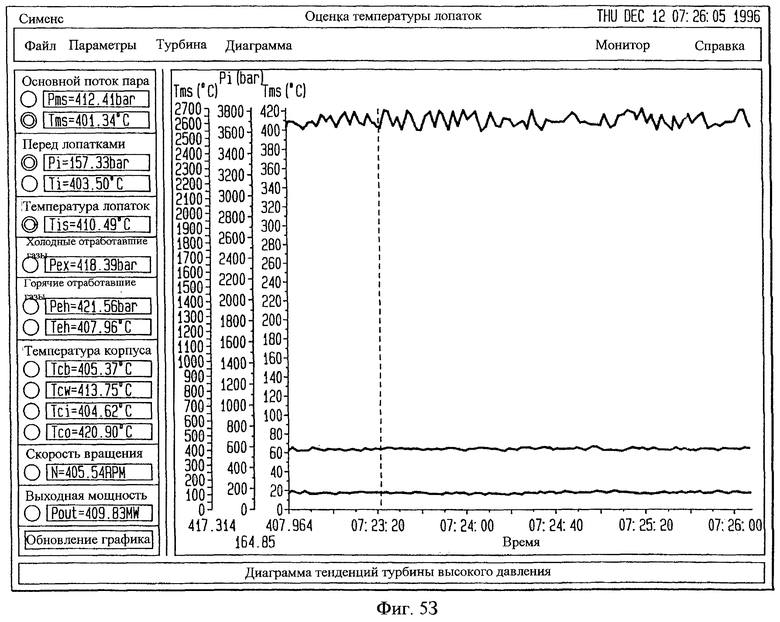

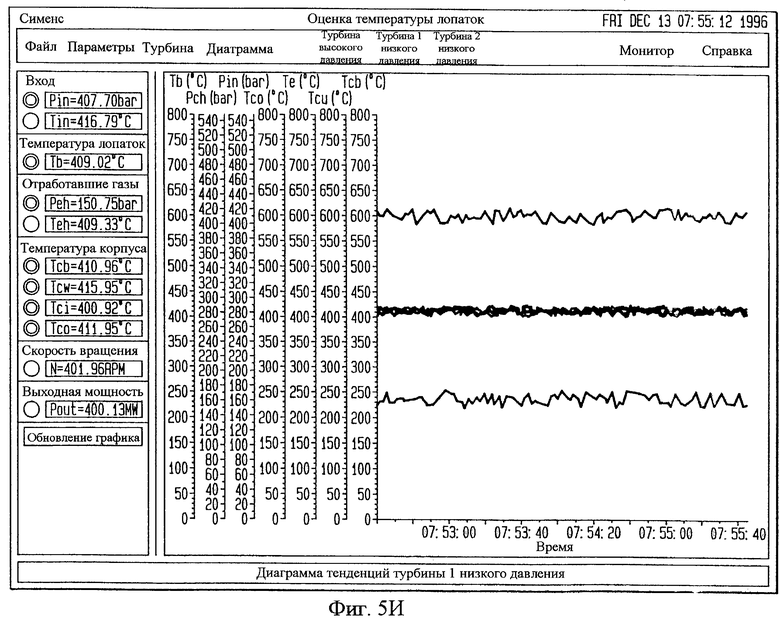

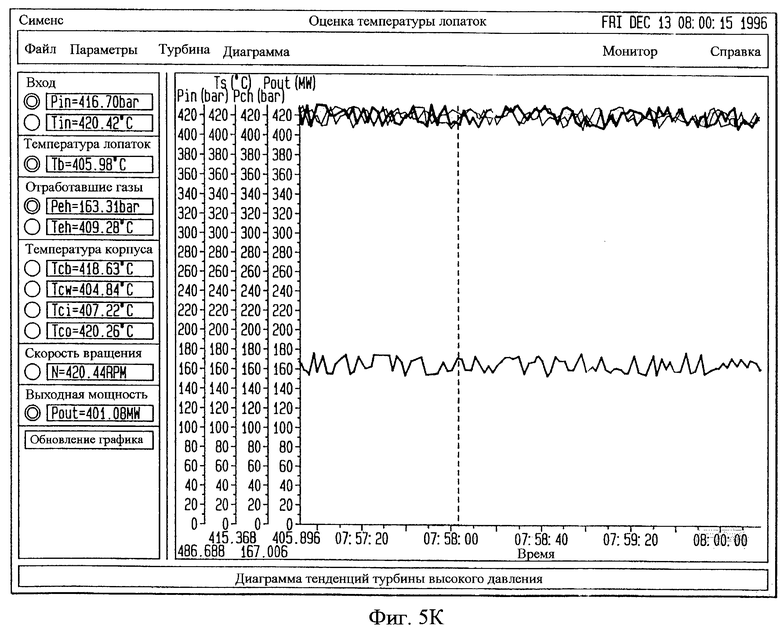

- окно диаграммы тенденций (фиг. 5З - К).

"Окно обзора турбины" отображает текущее значение температуры лопаток, а также другую информацию, которая может быть важной для пользователя в принятии решений, относящихся к управлению турбиной.

Диаграмма Молье создается на основе стандартных гидродинамических вычислений, известных из любой монографии по термодинамике, например из указанных выше монографий. Для этого используют программу, которая создает фоновую сетку Молье и затем накладывает на нее дополнительные данные, которые вычисляются из текущих измеренных величин, указанных в верхней части сетки. Такая программа предлагается, например, фирмой Сименс АГ в справочнике VISUM, версия 3, октябрь 1992.

В окно диаграммы Молье встроены несколько особенностей, которые включают:

1. Возможность "наезда" на изображение внутри графика энтальпии/энтропии путем создания с помощью мыши рамки вокруг желаемой области.

2. Мгновенную диаграмму мини-тенденций, которая может быть активирована посредством выбора соответствующего окна таблицы значений параметров.

3. Выбор интерфейса Молье, обеспечивающий возможности персонализации отображаемых параметров в соответствии с потребностями пользователя. Это обеспечивает также задание пороговых значений температуры, что позволяет пользователю задавать определенное пороговое значение для активации предупреждающего сообщения и передачу сигнала тревоги оператору.

Диаграмма тенденций позволяет одновременно отображать до десяти параметров. Максимальное количество отображаемых параметров по существу не ограничено; однако любое количество более десяти приводит к осложнению рассматривания самого графика. Она имеет ту же особенность, что и особенность 2 диаграммы Молье. Точное значение, которое будет показано под соответствующей осью, на графике можно найти выбором желаемой точки.

Исходя из информации в окне диаграммы тенденций пользователь может дополнительно анализировать данные посредством выбора окна ПРОИЗВОЛЬНАЯ ГРАФИКА, которое дает пользователю доступ ко всей базе данных. Этот компонент имеется внутри системы DIGEST.

Процесс графического интерфейса пользователя получает доступ к необходимым данным из совместно используемой памяти за исключением программы ПРОИЗВОЛЬНАЯ ГРАФИКА, которая получает доступ к базе данных через сервер данных.

Хотя изобретение описано на основе примера выполнения, различные изменения и модификации становятся автоматически понятными для специалиста в данной области, ознакомившегося с изобретением. Например, выбор предложенных здесь параметров по потребности может быть изменен. Такие и подобные изменения рассматриваются как входящие в объем и идею изобретения, которое определяется ниже следующей формулой.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРХИТЕКТУРА МЕТА-ПОИСКА НА ОСНОВЕ WEB-УСЛУГ ДЛЯ РАВНОПРАВНОЙ СОВМЕСТНОЙ РАБОТЫ И ПЕРЕДАЧА ГОЛОСА ПО IP-ПРОТОКОЛУ | 2004 |

|

RU2338246C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОЙ УСТАНОВКИ, СОДЕРЖАЩЕЙ МНОЖЕСТВО СИСТЕМ, В ЧАСТНОСТИ УСТАНОВКИ ЭЛЕКТРОСТАНЦИИ | 2003 |

|

RU2313815C2 |

| СПОСОБ АНАЛИЗА ФУНКЦИОНИРОВАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2008 |

|

RU2480806C2 |

| СИСТЕМА АВТОМАТИЗАЦИИ | 1998 |

|

RU2213365C2 |

| СПОСОБ КОМПЬЮТЕРНОЙ ГЕНЕРАЦИИ УПРАВЛЯЕМОЙ ДАННЫМИ МОДЕЛИ ТЕХНИЧЕСКОЙ СИСТЕМЫ, В ЧАСТНОСТИ ГАЗОВОЙ ТУРБИНЫ ИЛИ ВЕТРОГЕНЕРАТОРА | 2012 |

|

RU2575328C2 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ МОДЕЛИРОВАНИЯ НЕЙРОННЫХ СЕТЕЙ КОМПОНЕНТОВ ТУРБИНЫ | 2008 |

|

RU2482307C2 |

| Способ и система диагностирования патологических изменений в биоптате предстательной железы | 2021 |

|

RU2757256C1 |

| СПОСОБЫ И СИСТЕМЫ НАСТРОЙКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА КАРОТАЖНЫХ РАБОТ | 2013 |

|

RU2642602C2 |

| СИСТЕМА КОМПЬЮТЕРНОГО ЗРЕНИЯ В РИТЕЙЛЕ | 2022 |

|

RU2785327C1 |

| Способ спектрометрического определения температуры потока газов | 2018 |

|

RU2686385C1 |

Изобретение относится к области вычислительной техники и может быть использовано для обеспечения надежной работы паровых турбин. Техническим результатом является расширение класса решаемых задач. Способ основан на том, что обучают нейронную сеть посредством введения в нее измеренных значений температуры лопаток с использованием программы анализа цикла вода - пар в области нормальной работы и проведенных экспериментов в условиях малого потока пара. 4 з.п. ф-лы, 5 ил.

| СПОСОБ ОБРАБОТКИ ИНФОРМАЦИИ В НЕЙРОННОЙ СЕТИ | 1991 |

|

RU2006067C1 |

| US 5195359 А, 23.03.1993 | |||

| US 5306088 А, 26.04.1994 | |||

| US 4227093 A, 07.10.1980. | |||

Авторы

Даты

2003-10-10—Публикация

1997-12-05—Подача