Настоящее изобретение относится к прозрачному терморазбухающему материалу и огнестойким панелям для остекления, содержащим множество слоев стекловидного материала со связанным с ним указанным выше терморазбухающим материалом.

Основным требованием, предъявляемым к огнестойким панелям, является обеспечение эффективного барьера от пламени и дыма и обеспечение термической защиты. При всех других постоянных параметрах степень огнестойкости панели может зависеть от типа и размера остекления, типа используемого материала и способа крепления панели в отверстии окружающей ее рамы. Несмотря на то, что стекло является негорючим материалом, оно может размягчаться, растрескиваться и разрушаться под действием тепла пламени или окружающая ее рама может гореть или искривляться так, что защитный барьер нарушается и происходит прямое распространение пламени и дыма.

Для увеличения огнестойких свойств панелей для остекления хорошо известно использование прозрачного терморазбухающего материала между слоями стекловидного материала, в основном, как для увеличения стойкости панели к нагреву, так и стойкости к огню. Панель формируется как слоистая структура со слоем или слоями прозрачного терморазбухающего материала, каждый из которых помещен в середину между двумя прозрачными конструкционными слоями, обычно тонкими стеклянными листами.

В патенте Великобритании GB 1590837 описано использование разбухающего материала, помещенного между двумя конструкционными слоями в слоистой огнезащитной панели. В нем описано применение гидратированных солей металлов в качестве разбухающего материала, особенно гидратированных силикатов щелочных металлов, таких как гидратированный силикат натрия.

Более поздние предложения были связаны с модификацией силикатов для улучшения их огнестойкости. Например, международная заявка WO 94/04355 описывает защитную прослойку, включающую отвержденный полисиликат, приготовленный из силиката щелочного металла и вулканизатора.

Европейская заявка на патент ЕР-А-0705685 относится к огнестойкой панели для остекления, включающей, по крайней мере, два стеклянных листа и промежуточный слой, состоящий, главным образом, из жидкого натриевого стекла (силиката натрия) и воды вместе с гидратированным силикатом калия и небольшим количеством полиспиртов или сахаров.

Во время горения силикатный материал медленно разбухает по мере увеличения температуры, за счет тепла пламени выделяется гидратированная вода и материал превращается в пену, которая служит преградой как излучаемому, так и проводимому теплу и может также сохранять связь между конструкционными листами панели, такими как стеклянные листы, которые могут разрушаться под действием пламени.

По мере нагревания при определенных обстоятельствах панели изменяются вплоть до потери защитных и целостных свойств. В начальный период горения, приблизительно около 30 секунд, панель должна обеспечивать высокий уровень термической защиты, для облегчения спасения людей из пораженной зоны. Этого времени обычно достаточно для обеспечения безопасного выхода любого, за исключением тех, кто остается для контролирования и тушения огня. Панель должна также обладать достаточной целостностью для создания преграды на пути пламени и дыма и ограничения излучения тепла, по крайней мере, в течение первых 30 минут, предпочтительно в течение 60 минут. Для обеспечения безопасности в доме и на рабочем месте панель должна сохранять целостность и снижать тепловое излучение в течение длительного периода, например в течение 90 минут и более. Такой длительный период является очень важным с точки зрения обеспечения оставшихся в здании достаточным временем для борьбы с огнем, для регулирования и тушения огня с минимальными потерями и минимальным ущербом для имущества.

Огнестойкость панелей для остекления испытывают, монтируя их в стену печи, внутреннюю температуру которой поднимают в соответствии с предварительно установленным режимом. Такой тест точно определен в International Standart ISO 834-1975 и описан также в International Standart ISO 9051-1990, где приведены определенные требования к огнестойкости конструкций для остекления. Существуют аналогичные Европейские стандарты, включая стандарт в prEN1363 (документ CEN/TC127 N1095) и стандарт prEN1364 (документ CEN/TC127 N1085).

Стандарт prEN1363 включает тест "Ватной прокладки" и тест на "Эталонное отверстие". В данной модели ватную прокладку, заключенную в раму, помещают максимум на 30 секунд в зону, смежную с испытываемым стеклообразцом, для проверки потери целостности. Регистрируют время и место, при которых происходит воспламенение прокладки. Затем без усилия по очереди используют 6 мм эталон и 25 мм эталон для определения: (а) проходит ли 6 мм эталон через отверстие в образце в печь и может ли быть он продвинут вдоль отверстия на 150 мм, и (в) проходит ли 25 мм эталон через отверстие в образце в печь.

Объектом настоящего изобретения является создание прозрачного терморазбухающего материала для огнестойких панелей для остекления, обладающих термоизоляционными свойствами и имеющих увеличенный период огнестойкости, особенно, с точки зрения их целостности, то есть обеспечения преграды для пламени и дыма, и изоляции от теплового излучения. Обладая указанными свойствами, панели не должны быть тяжелыми и громоздкими.

В соответствии с настоящим изобретением указанная цель достигается прозрачным терморазбухающим материалом, включающим гидратированный силикат щелочного металла и, по крайней мере, одну добавку, выбираемую из полиспиртов и моно- или полисахаридов, отличие которого состоит в том, что содержание добавки находится в интервале от 5 до 22 мас.%, содержание воды находится в интервале от 12 до 19,5 мас.% и молярное соотношение оксид кремния : оксид щелочного металла в гидратированном силикате щелочного металла составляет более чем 3,3 к 1.

Предпочтительно гидратированным силикатом является силикат натрия (SiO2: Na2O), который имеет молярное соотношение оксид кремния (SiO2) : оксид натрия (Na2O) около 4:1.

Желательно, чтобы предложенный материал включал комбинацию гидратированного силиката натрия с молярным соотношеним оксид кремния : оксид натрия около 4:1 и гидратированного силиката натрия, имеющего молярное соотношение оксид кремния : оксид натрия в интервале от 3,3:1 до 4:1.

Кроме того, предложенный материал предпочтительно содержит добавку - глицерин в количестве от 5 до 21 мас.%, в частности в количестве от 10 до 16 мас.%, и воду в количестве от 12 до 19 мас.%, в частности в количестве от 15 до 19,5 мас.%.

Также в соответствии с изобретением задача решается предложенной огнестойкой панелью, включающей один или более слоев прозрачного терморазбухающего материала и соответствующие два или более листов прозрачного стекловидного материала.

Предпочтительно огнестойкая панель включает три слоя прозрачного терморазбухающего материала и четыре слоя прозрачного стекловидного материала, причем листы прозрачного стекловидного материала имеют толщину менее чем 5 мм, а определенный или каждый лист прозрачного терморазбухающего материала имеет толщину в интервале от 0,1 до 5,0 мм.

Желательно, чтобы огнестойкая панель имела толщину менее чем 20 мм, обладала при выдерживании в пламени сочетание термической изоляции более чем 30 минут, обеспечивала при выдерживании в пламени целостность более 90 минут и имела соотношение целостности к термической изоляции более чем 2.

Кроме того, предпочтительно, чтобы огнестойкая панель имела при выдерживании в пламени термическое излучение менее чем 10 кВт/м2 после 90 минут, в частности менее чем 6 кВт/м2 после 90 минут.

Также желательно, чтобы огнестойкая панель имела при выдерживании в пламени сочетание термической изоляции более чем 30 минут и термического излучения менее 10 кВт/м2 после 90 минут.

Используемый в настоящем изобретении термин "терморазбухающий" по отношению к материалам иначе известен как "распухающий" или вспучивающийся материал, который при выдерживании в пламени обладает свойством распухать или вспучиваться и образовывать защитный барьер, препятствующий распространению пламени.

Предлагаемый в настоящем изобретении прозрачный терморазбухающий материал значительно улучшает термоизоляционные, прочностные (защитный барьер от пламени и дыма) и терморадиационные свойства созданных из него панелей для остекления. Причина такого улучшения не достаточно ясна, но, возможно, это является результатом комбинации заявляемой добавки и необычно низкого содержания воды. Другой важной особенностью является то, что при стандарном испытании в пламени силикаты с молярным соотношением оксид кремния : оксид щелочного металла более чем 3,3: 1, увеличиваются в объеме меньше, чем известные материалы, полученные сушкой щелочных силикатных золей с молярным соотношением до 3,3:1. Снижение термического излучения отчасти является результатом хороших прочностных свойств панели и отчасти очень низкой текучести пены, образующейся из описываемого в настоящем изобретении прозрачного терморазбухающего материала при выдерживании его в пламени.

Эти улучшения являются особенно неожиданными для известково-натриевых стеклянных листов, которые обычно применяются при слоистом остеклении, так как температура превращения стекла остается значительно ниже температуры, достигаемой при испытании в пламени; к тому же температура превращения пены значительно ниже температуры превращения известково-натриевого стекла.

Примеры предпочтительных добавок включают помимо глицерина этиленгликоль и сахарозу.

Предпочтительное осуществление изобретения касается прозрачного терморазбухающего материала, включающего гидратированный силикат натрия и глицерин, причем содержание глицерина составляет от 5 до 20 мас.%, содержание воды составляет от 14 до 19 мас.% и гидратированный силикат натрия имеет молярное соотношение оксид кремния : оксид натрия более чем 3,3 к 1.

Как указано выше, прозрачным стекловидным материалом является обычное известково-натриевое флотированное стекло и настоящее изобретение, в первую очередь, касается его. Для специальных целей могут также использоваться другие типы стекловидного материала, например боросиликатное или алюмосиликатное стекло или стеклокерамический материал, например стекло с низким расширением, сверхпрозрачное стекло, закаленное стекло, бронированное или облицованное стекло. Обычно пластические материалы не желательны для огнестойких панелей, так как они способны загораться и могут выделять токсичные испарения.

В соответствии с настоящим изобретением панели могут быть заключены в двойное остекление и/или быть связанными с полимерными листами или пленками. Они могут включать комбинацию тонких и толстых листов прозрачного стекловидного материала. Для создания тонкой, светлой и легкой панели для вставки в окна или дверные проемы толщина каждого листа стекловидного материала предпочтительно должна быть менее 5 мм.

Согласно изобретению прозрачный терморазбухающий материал преимущественно готовят из исходного раствора гидратированного силиката щелочного металла и добавки. При приготовлении исходного раствора следует соблюдать осторожность, чтобы избежать перемешивания, которое может вызвать растворение в нем воздуха или другого газа, приводящее к образованию микропузырьков на последней стадии. Затем раствор частично сушат до образования вязкого материала, известного как "твердый гель".

Прозрачный терморазбухающий материал получают с использованием исходного раствора гидратированного силиката щелочного металла и, по крайней мере, одной добавки, причем гидратированный силикат щелочного металла имеет молярное соотношение оксид кремния : оксид щелочного металла более чем 3,3 к 1, добавку выбирают из полиспиртов и моно- или полисахаридов и раствор частично высушивают до образования твердого геля, содержащегося в пределах от 5 до 22 мас.%, и до содержания воды в пределах от 12 до 19,5 мас.%.

Предпочтительно исходный раствор сушат таким образом, что силикатный продукт находится в виде гранул или зерен. Для образования панели для остекления из этого зернистого материала, гранулы равномерно распределяют в виде слоя на поверхности стекловидного листа. Затем на гранулы помещают второй стекловидный лист и, в случае необходимости, последующие слои гранул и листов.

Максимальный размер гранул предпочтительно составляет от 10 до 700 мкм, наиболее предпочтительно от 150 до 500 мкм. Такой размер гранул способствует образованию плотного слоя с хорошими оптическими и огнестойкими свойствами. Указанный размер частиц положительно влияет на поведение прозрачного терморазбухающего слоя во время горения, так как под воздействием интенсивного нагревания или огня образуется тонкая и однородная пенистая структура.

Вместо превращения исходного раствора в гранулированную форму перед нанесением на стекловидный лист раствор можно прямо наносить на лист и подвергать на нем сушке in situ. Исходный раствор является высоковязким и его вязкость увеличивается во время сушки, что способствует удерживанию его на месте.

Смонтированную, таким образом, панель подвергают нагреванию и давлению, в результате чего силикатный слой, образованный из гранул или прямо из раствора, связывается с соответствующими примыкающими поверхностями стекловидных листов. Температура на этой стадии составляет преимущественно, по крайней мере, 80oС и применяемое внутреннее давление на начальной стадии составляет менее 30 кПа, как указано в патенте Великобритании GB 2258422. В случае гранулированного слоя под воздействием тепла и давления гранулы превращаются в сплошной слой, в котором отдельные гранулы не видны невооруженным глазом; слой является однородным и прозрачным.

Нагревание и давление способствуют дегазации силикатного продукта, предотвращая образование видимых микропузырьков газа на или около поверхности наносимого слоя, которые, в противном случае, отрицательно влияют на оптические свойства слоя и, соответственно, панели.

Затем панель подвергают дальнейшему нагреву, воздействию давления, обычно в автоклаве, для окончательного связывания.

Для того чтобы избежать связывания полученного силикатного слоя с формовочной плитой, используемой для уплотнения гранулированного слоя при монтаже панели, плиту соответствующим образом обрабатывают, например, силиконом. Удобно, когда формовочная плита состоит из/или облицована листом, входящим в состав панели и с которым силикатный слой связывается. Таким образом, каждый силикатный слой находится в середине между двумя листами панели, которую одновременно формируют в ламинат или слоистую структуру с помощью термообработки и давления, используемых для связывания. Действительно, с помощью такой обработки может быть смонтирована и превращена в слоистую структуру целая панель.

Толщина каждого слоя силикатного материала преимущественно находится в пределах 0,1-5,0 мм. Слои толщиной 0,1 мм могут обеспечивать соответствующую кратковременную защиту от огня, лучшая защита достигается более толстыми слоями. В основном, увеличение толщины такого слоя свыше 5 мм не дает соразмерного увеличения степени защиты и создает трудности в достижении хороших оптических свойств.

В соответствии с одним из воплощений настоящего изобретения исходный материал включает агент, препятствующий старению, в количестве до 2 мас.%. Предпочтительно агент против старения представляет собой четвертичное аммониевое соединение, наиболее предпочтительно гидроксид тетраметиламмония (ТМАН). Агент против старения замедляет старение прозрачного терморазбухающего материала, которое имеет тенденцию проявляться в ухудшении оптических свойств панели, например в снижении прозрачности силиката. Таким образом, настоящее изобретение относится к огнестойким панелям, обладающим, например, следующими преимуществами по отношению к стандартным требованиям, предъявляемым к таким панелям:

- небольшая (менее 20 мм) общая толщина панели;

- термическая изоляция в течение более 30 минут;

- целостность (барьер против пламени и дыма) в течение более 90 минут и отношение целостности к термической изоляции более 2;

- термическое излучение после 90 минут менее 10 кВт/м2 или даже менее 6 кВт/м2.

Основным преимуществом настоящего изобретения является обеспечение термической изоляции в течение более 30 минут в соединении с термическим излучением менее 10 кВт/м2 после 90 минут.

Изобретение иллюстрируется следующими не ограничивающими его примерами.

Пример 1.

Исходными материалами служат раствор силиката натрия, глицерин и гидроксид тетраметиламмония (25%-ный водный раствор). Силикат содержит 28,9 мас.% сухого силиката натрия и имеет плотность 1,276 при 20oС. Молярное соотношение оксид кремния : оксид натрия составляет 4,04. Глицерин имеет чистоту 99%.

К 100 литрам раствора силиката добавляют 7 литров глицерина и 3 литра раствора ТМАН, получая при этом 110 литров исходного раствора силиката. Полученный таким образом исходный раствор частично дегидратируют в барабанной сушилке, получая тонкий гранулированный порошок с содержанием глицерина около 15,6 мас.%, содержанием воды около 17,0 мас.%, содержанием ТМАН 1,3 мас.% и размером частиц менее 700 мкм.

Из силикатных гранул и листов известково-натриевого флотированного стекла толщиной 3 мм и размером 1,5•2,8 м готовят слоистую (ламинированную) прозрачную панель для остекления с последовательно чередующимися 4 листами известково-натриевого флотированного стекла и 3 слоями прозрачного силиката. Стеклянные листы предварительно моют в моющей машине и сушат. Затем на горизонтально расположенный лист стекла наносят порошок слоем однородной толщины в количестве 2,2 кг/м2. На нанесенные гранулы помещают второй лист стекла. На второй лист стекла опять однородным слоем наносят следующие гранулы в количестве 2,2 кг/м2. Аналогично помещают третий и четвертый листы стекла с находящимися между ними таким же образом однородно нанесенными гранулами в количестве 2,2 кг/м2. Смонтированный таким образом многослойный панельный комплект листов и силикатных слоев уплотняют при пониженном давлении около 13 кПа (абсолютн.), медленно поднимая при этом температуру от 20oС до 100oС. Давление возвращают до атмосферного и помещают панель на 3 часа в автоклав, нагретый до 130oС, с давлением 13000 гПа для окончательного связывания.

В полученной панели каждый силикатный слой имеет толщину 1,2 мм и общая толщина панели составляет 15,6 мм. Панель обрезают до размера 1,0•2,0 м, были также получены образцы 200•20 мм.

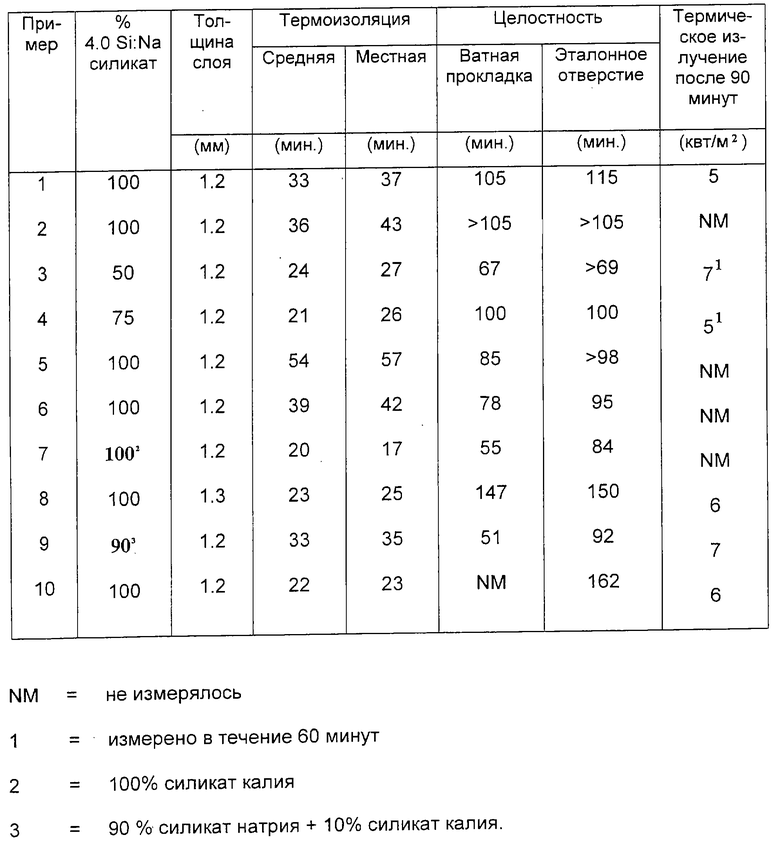

Две одинаковые панели размером 1,0•2,0 м были вмонтированы в раму, как описано в патенте Франции FR 2593223. Рама держалась внутри окружающей ее каменной кладки размером 3,0•3,0 м. Каменную кладку вставляют в соответствующее отверстие в стене газовой печи. Температура окружающей среды составляла 15oС. Печь нагревают в соответствии с кривой нагрева, приведенной в стандарте prEN 1363. Затем панель подвергают стандартным испытаниям на термическую изоляцию (средняя и местная или локальная в соответствии со стандартом prEN 1364), целостность (используя как тест "Ватной прокладки", так и тест на "Эталонное отверстие", стандарт prEN 1363) и на испускаемое термическое излучение после 90 минут на расстоянии 1 метра от центра панели вдоль нормали к ней, используя приемник теплового потока (Medtherm Corporation Series 64). Результаты представлены в таблице.

Два образца размером 200•200 мм помещают на 30 дней в термическую камеру, поддерживая температуру в ней 80oС. Оптические свойства остались практически неизменными, помутнение составляет менее 1%.

Пример 2.

Была использована процедура примера 1 за исключением изменений в составе исходного раствора силиката и того, что использовали панель большего размера (1,2•2,7 м). Исходный раствор готовят из 100 литров силиката и 9 литров глицерина. Его используют для формирования слоя толщиной 1,2 мм. Содержание глицерина и воды в слоистом материале соответственно составляет 19,8 и 15,1 мас.%.

Полученная панель имела толщину 15,6 мм. Ее подвергают стандартным указанным выше испытаниям на термическую изоляцию, целостность и термическое излучение. Результаты представлены в таблице.

Панель помещают в нагретую до 80oС камеру и выдерживают там 21 день. Оптические свойства остались практически неизменными, помутнение составляет менее 1%.

Примеры 3 и 4.

Опять использовали процедуру примера 1 за исключением того, что исходный раствор был получен из 100 литров силиката, 5 литров глицерина и 3 литров раствора ТМАН, и того, что силикат с молярным соотношением оксид кремния : оксид натрия 4,04 был частично заменен (50% в примере 3, 25% в примере 4) на силикат с молярным соотношением оксид кремния : оксид натрия 3,3. Частично дегидратированный продукт содержит воду, глицерин и ТМАН в количестве 17,8, 11,1 и 1,3 мас. % в примере 3 и 17,2, 11,7 и 1,4 мас.% в примере 4 соответственно. Панели (размером 1,0•2,0 м) были смонтированы из трех листов стекла и двух силикатных слоев. В соответствии с процедурой предшествующих примеров их подвергают стандартным испытаниям. Результаты представлены в таблице.

Пример 5.

Готовят панель в соответствии с примером 1, но с дополнительным листом стекла и дополнительным слоем силиката, получая панель с 5 листами стекла и 4 силикатными слоями. Каждый стеклянный лист имеет размер 1,2•2,7 м и толщину 2,5 мм. Молярное соотношение оксид кремния : оксид натрия в силикате составляет 4,04. Исходный силикатный раствор готовят из 100 литров силиката, 7 литров глицерина и 3 литров раствора ТМАН, получая при этом содержание воды, гицерина и ТМАН в сформованном слое 17,0, 15,6 и 1,3 мас.%.

Полученная панель имеет толщину 17,3 мм. Ее подвергают стандартным испытаниям, как описано в предшествующих примерах. Результаты представлены в таблице.

Пример 6.

В дальнейшей вариации примера 1 исходный раствор готовят из 100 литров силиката (оксид кремния : оксид натрия 4,04:1), 7 литров глицерина и 0,4 литров раствора ТМАН, получая при этом содержание воды, гицерина и ТМАН в сформованном слое 16,8, 15,9 и 0,2 мас.%.

Сформованная панель имеет 4 листа известково-натриевого флотированного стекла и 3 слоя прозрачного силиката. Размер 1,2•2,7 м и общая толщина 16,4 мм. Ее подвергают стандартным испытаниям, как описано в предшествующих примерах. Результаты представлены в таблице.

Пример 7.

В данном примере исходными материалами являлись силикат калия, глицерин, гидроксид тетраметиламмония (25%-ный водный раствор) и сахароза (800 г/л раствора). Содержание сухого силиката калия в силикате составляет 29,6 мас. %, плотность силиката 1,2615 при 20oС. Молярное соотношение оксид кремния : оксид калия составляет 4,07. Глицерин имеет чистоту 99%.

К 68,9 литрам раствора силиката добавляют 8,1 литров глицерина, 2,08 литров раствора ТМАН и 0,7 литров раствора сахарозы. Часть приготовленного раствора используют в качестве покрытия однородной толщины на двух горизонтально расположенных листах известково-натриевого флотированного стекла размером 1,0•2,0 м и толщиной 2,85 мм каждый. Количество используемого раствора на каждый лист стекла составляет 3,3 л/м2. Покрытые, таким образом, листы помещают в нагретую камеру с относительной влажностью 85%, постепенно поднимают температуру до 90oС, добиваясь частичной дегидратации покрытия, и затем наслаивают третий лист известково-натриевого флотированного стекла до образования панели для остекления, имеющей общую толщину 10,95 мм. Образованные в панели силикатные слои содержат около 22,0 мас.% глицерина, 19,2 мас.% воды, 1,1 мас.% ТМАН и 1,2 мас.% сахарозы.

Панель подвергают стандартным испытаниям, как описано в предшествующих примерах. Результаты представлены в таблице.

Пример 8.

Повторяют процедуру примера 1 за исключением того, что исходный раствор готовят из 100 литров силиката натрия, 8 литров глицерина и 0,4 литров ТМАН. Частично дегидратированный продукт имеет содержание воды, глицерина и ТМАН соответственно 16,0, 17,9 и 0,2 мас.%.

Из трех листов боросиликатного флотированного стекла размером 1,2•2,0 м и толщиной 3,3 мм формуют панель. Ее подвергают стандартным испытаниям, как указано в предшествующих примерах. Результаты приведены в таблице.

Пример 9.

Повторяют процедуру примера 1 за исключением того, что исходный раствор готовят из 90 литров силиката натрия, 10 литров силиката калия (того же состава, что и в примере 7), 7 литров глицерина и 0,4 литров ТМАН. Частично дегидратированный продукт имеет содержание воды, глицерина и ТМАН соответственно 18,2, 15,6 и 0,2 мас.%.

Из четырех листов известково-натриевого флотированного стекла размером 1,2•2,0 м и толщиной 3,1 мм формуют панель. Ее подвергают стандартным испытаниям, как указано в предшествующих примерах. Результаты приведены в таблице.

Пример 10.

Повторяют процедуру примера 1. Частично дегидратированный продукт имеет содержание воды, глицерина и ТМАН соответственно 16,0, 17,9 и 0,2 мас.%. Однако в этом примере используемое для трех листов панели стекло имеет следующий состав, мас.%: трехоксид алюминия Аl2O3 7,7; оксид натрия Na2O + оксид калия К2O 9,9; оксид бария ВаО + оксид стронция SrO + оксид кальция СаО + оксид магния MgO 20; оксид циркония ZrO2 2,5 и оксид кремния SiO2 59. Толщина каждого листа составляет 2,8 мм и толщина каждого силикатного слоя составляет 1,2 мм. Панель размером 1,0•1,0 м подвергают стандартным испытаниям, как указано в предшествующих примерах. Результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2009 |

|

RU2535558C2 |

| ОГНЕУПОРНОЕ ОСТЕКЛЕНИЕ | 2007 |

|

RU2463268C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2003 |

|

RU2292375C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2007 |

|

RU2450986C2 |

| ОГНЕСТОЙКИЙ МНОГОСЛОЙНЫЙ СТЕКЛОПАКЕТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288898C1 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2418754C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2009 |

|

RU2503543C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2401374C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2439011C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОГО ОСТЕКЛЕНИЯ | 2007 |

|

RU2451645C2 |

Описывается прозрачный терморазбухающий материал и огнестойкие панели остекления, включающие указанный материал. Терморазбухающий материал представляет собой смесь гидратированного силиката щелочного металла и добавки, выбираемой из полиспиртов и моно- или полисахаридов, в которой содержание добавки находится в интервале от 5 до 22 мас.%, содержание воды в интервале от 12 до 19,5 мас.%. Гидратированный силикат щелочного металла имеет молярное соотношение оксид кремния : оксид щелочного металла более чем 3,3: 1. Панели, включающие указанный материал, обеспечивают термическую изоляцию в течение более чем 30 мин, защиту от пламени и дыма в течение более чем 90 мин и термическое излучение менее чем 10 кВт/м2 или даже менее чем 6 кВт/м2 через 90 мин. Технический результат изобретения - увеличение периода огнестойкости панелей. 2 с. и 18 з.п. ф-лы, 1 табл.

| Однотактная линия задержки импульсов | 1977 |

|

SU705685A2 |

| Способ модифицирования железоуглеродистых сплавов | 1983 |

|

SU1211325A1 |

| JP 58120548 A, 18.07.1983 | |||

| US 4190698 A, 26.02.1980 | |||

| US 4873146 A, 10.10.1989. | |||

Авторы

Даты

2003-10-20—Публикация

1998-10-05—Подача