Данное изобретение относится к системам прозрачного огнестойкого остекления, содержащего по меньшей мере один слой гидратированного силиката щелочного металла. Для этих систем окисления существуют два типа, которые отличаются как по способу их изготовления, так и по свойствам.

Первый тип относится к системам остекления, содержащим по меньшей мере один слой полученного высушиванием гидратированного силиката щелочного металла. Данный слой, при необходимости, высушивают непосредственно на стеклянном листе и далее объединяют со вторым стеклянным листом. Системы остекления данного типа предпочтительно объединяют в горячем виде, в автоклаве под вакуумом, или горячим каландрованием, или даже сочетанием нескольких данных процессов. Во всех случаях характер и условия данных процессов допускают применение простого отожженного стекла. Достоинством применения данных отожженных стекол является то, что это допускает абсолютную свободу выбора размеров данных элементов остекления в соответствии с предполагаемым применением.

При испытании на огнестойкость повышение температуры силикатного слоя приводит к формированию огнеупорной пены, которая остается прочной. Непосредственно подвергаемый воздействию стеклянный лист под действием теплового удара разрушается. Куски данного листа, вероятно, могут отделиться, но вспучивающийся слой защищает второй стеклянный лист, обеспечивая требуемую изоляцию.

В случае второго типа огнестойкого остекления во время изготовления гидратированный силикат щелочного металла находится в виде жидкой композиции, которая может отверждаться без просушивания. Наиболее часто остекление выполнено из двух стеклянных листов, удерживаемых на расстоянии одно от другого посредством распорного элемента, размещенного на периферии листов и определяющего вместе закрытое герметичное пространство, в которое залита силикатная композиция. Сразу после введения в пространство между листами композиции происходит отверждение, за время, которое короче, поскольку температуру поддерживают на более высоком уровне по сравнению с температурой окружающей среды, при этом другие факторы остаются равными, а композиция имеет более низкое содержание воды.

Силикатные композиции, применяемые для данного второго типа остекления, имеют содержание воды, которое значительно выше, чем при изготовлении с помощью высушивания. Данные композиции при испытании на огнестойкость ведут себя иначе. Они расширяются в форме пен, которые в предыдущих изделиях имели склонность к текучести. Для сохранения существенной пожарной защиты применяемые стеклянные листы должны иметь большее сопротивление тепловому удару, чем требуется для изделий с более ограниченным содержанием воды. Таким образом вспучивающийся слой во время своего расширения удерживается на месте.

Повышение сопротивления тепловому удару является результатом применения закаленных стеклянных листов. Изначальным недостатком данных листов является то, что их невозможно резать. Необходимо изготавливать листы с требуемыми для применения размерами.

Системы остекления данного второго типа применялись долгое время, однако их эффективность в значительной степени связана с сопротивлением применяемых стеклянных листов. Они подвержены значительным тепловым ударам, которые являются результатом того, что обе стороны листов находятся при различных температурах в испытании на огнестойкость. Контактирующая с силикатной композицией сторона остается при температуре, близкой к температуре испарения воды, содержащейся в силикате. Эта температура составляет примерно 100°С. Другая сторона, предположительно обращенная к огню, может быстро достичь нескольких сотен градусов. Дополнением к данным термическим напряжениям является давление выделяемого при нагревании силиката пара.

В случае листов из закаленного стекла разрушение листа происходит после большего периода, чем при незакаленных стеклах, однако данное время остается относительно ограниченным. По этим причинам, когда требовалась более длительная защита, применявшиеся ранее системы остекления формировали из более сложной конструкции, состоящей из вспучивающихся слоев, разделенных дополнительными стеклянными листами. Данный тип структуры обеспечивает полное растрескивание остекления, замедляемое каждым слоем, и каждый стеклянный лист участвует в процессе защиты последовательно.

Очевидно, что данные структуры являются не очень экономичными.

В частности, системы остекления второго типа применяют в составе так называемых "морских" систем остекления. Данные системы остекления объединяют вышеописанную огнестойкую конструкцию со стеклянным листом существенной толщины, так называемым "испытывающим давление" листом стекла ("pressure" glass sheet), который обеспечивает повышенное механическое сопротивление. Место размещения данного стеклянного листа непосредственно обращено к внешней среде. Он находится на расстоянии от содержащей силикатные слои конструкции.

"Морские" системы остекления состоят из двух типов, которые отвечают, в частности, требованиям предполагаемого применения. Изделие класса A0 относится к судам, предназначенным для перевозки пассажиров. Класс А60 относится к судам, используемым для и карго, и, в частности, нефтяным танкерам. Испытания, которые должны проходить два данных типа, значительно различаются.

Для типа A0 при испытании на сопротивление огонь расположен внутри судна. Испытание выдержано, когда герметичность остекления сохраняется по меньшей мере 60 мин. В течение данного периода не должно быть пламени или дыма. При типе А60 огонь расположен снаружи судна. Остекление должно сохранять герметичность и защищать от теплового излучения по меньшей мере 60 мин. Термическая изоляция измеряется температурой стороны листа, наиболее удаленной от огня.

Требование по огнестойкости для A0 систем остекления обычно обеспечивается структурой, которая, наряду с "испытывающим давление" листом стекла, содержит конструкцию, выполненную из двух листов закаленного стекла, окружающих вспучивающийся слой, выполненный отверждением без высушивания силикатной композиции. Даже если вспучивающийся слой быстро подвергается воздействию огня и, в результате, течет, данная модификация защиты, являющейся следствием текучести вспучивающегося материала, осуществляется достаточно медленно, чтобы быть реализованной за ограниченное время защиты.

При возможном появлении огня внутри системы "морского" остекления должны отвечать требованиям классификации "А60". В данном случае испытывающий давление лист выдерживает первый тепловой удар.

Несмотря на свою толщину испытывающий давление лист по-прежнему разрушается через несколько минут, предоставляя содержащую вспучивающийся материал структуру воздействию огня. Для обеспечения возможности сопротивления в течение необходимого времени применяемые в настоящее время изделия содержат конструкцию, выполненную из трех стеклянных листов и двух вспучивающихся слоев.

Изобретатели установили, что соответствующим выбором композиции вспучивающегося слоя можно гарантировать, что при воздействии температуры с соответствующим повышением расширение приведет к образованию пены, которая не вызывает текучесть, или она происходит в очень ограниченной форме, так что защитные свойства, относится ли это к герметизации либо изоляции от термической радиации, существенно улучшаются.

Для достижения данного результата с композициями силикатов щелочных металлов, которые спонтанно отверждаются без высушивания, изобретатели предлагают работать с силикатными композициями, в которых содержание воды не превышает 43% от массы воды, и, предпочтительно, не превышает 40%.

Опыт показал, что разбухающие слои текут еще легче при нагревании, когда содержание воды в них выше, при одном и том же молярном отношении диоксид кремния/щелочной оксид. Однако когда все другие факторы равны, снижение содержания воды приводит к снижению срока применения композиций ("срока годности при хранении"), другими словами, времени между изготовлением данной композиции и ее спонтанным расширением. В случае очень ограниченного содержания воды расширение может стать практически спонтанным, делая расположение композиции между стеклянными листами нецелесообразным.

Дополнительно заявитель в предыдущей заявке установил другие характеристики, которые, вероятно, оказывают влияние на срок применения помимо того, что относится к содержанию воды. Это включает, в частности, молярное отношение диоксид кремния/оксид щелочного металла композиции. Стабильность композиций с заданным содержанием воды достигается намного проще при менее высоком молярном отношении. Тем не менее, нежелательно работать с композициями с низким молярным отношением, которое дает возможность снизить содержание воды, поскольку "огнеупорная" природа, другими словами, огнестойкие свойства, также зависят от данного молярного отношения. По данной причине, равным образом, если есть возможность выбора, следует иметь относительно высокое молярное отношение и, насколько возможно, регулировать содержание воды, чтобы поддерживать текучесть композиции во время ее применения с одной стороны, и с другой стороны, гарантировать, что у композиции под воздействием огня не появится тенденция к текучести.

Одним путем совмещения этих различных требований без модификации основной композиции слоя является выбор материалов для получения данной композиции таким образом, чтобы расширение происходило не слишком быстро. Другими словами, формирование полисиликатного геля является по меньшей мере частично контролируемым. Предшествующая заявка ЕР 1761461, также от заявителя, предлагает решение в этом направлении. Согласно данной заявке контроль стабильности композиции в случае ограниченных содержаний воды может быть достигнут выбором получения композиции со значительной долей диоксида кремния, вводимого в виде суспензии коллоидного диоксида кремния, в которой частицы имеют заданные размеры. На практике, чтобы эффект "замедления" расширения удовлетворял требованиям рассматриваемого применения, частицы диоксида кремния должны иметь средний размер зерна более 40 нм и, предпочтительно, более 50 нм. Также важно, что ограничен разброс размеров. Как указано в вышеупомянутой заявке, предпочтительно 80 масс.% частиц предпочтительно лежат в диапазоне ±10% от среднего диаметра. Для достижения требуемого эффекта доля диоксида кремния с данными размерами составляет по меньшей мере 50% от общего диоксида кремния, присутствующего в композиции. В то же время данные частицы диоксида кремния должны быть сравнительно большими по объему для замедления созревания композиции, их размеры должны оставаться в пределах, которые не ухудшают прозрачность конечного остекления, поскольку слишком большие частицы могут вызвать явление рассеяния света. Средние размеры используемых частиц диоксида кремния предпочтительно не превышают 130 нм.

В данных условиях композиции гидратированных силикатов щелочных металлов могут одновременно иметь ограниченное содержание воды и сравнительно высокое молярное отношение диоксид кремния/оксид щелочного металла, обеспечивая период применения, соответствующий применению этих композиций в рассматриваемых системах огнестойкого остекления. Эти композиции могут сохраняться в течение нескольких часов без потери объема и даже в течение нескольких дней при их содержании при низкой температуре (порядка 4°С).

Типичные композиции выполнены, например, с молярным отношением от 3,5 до 6, содержанием воды порядка от 35 до 43 масс.%, с 50% диоксида кремния меньшей мере в виде суспензии коллоидного диоксида кремния, где частицы, например, имеют средний диаметр до порядка 70 нм.

Изготовление данных композиций подробно изложено в предыдущей заявке, включенной сюда путем ссылки.

При применении отверждающихся без высушивания силикатных композиций, в частности, когда данные композиции имеют содержание воды, такое как у применявшихся ранее композиций, возникла дополнительная проблема по следующим причинам.

В случае систем остекления, содержащих закаленные листы и данные композиции, необходимо, чтобы при подвергании воздействию огня стеклянный лист, который подвергается воздействию первым, был также листом, который будет разрушен первым. По опыту, иногда происходит противоположное. Независимо от причины, данное поведение удаляет с остекления весь защитный эффект. Растрескивание стекла, расположенного позади вспучивающегося слоя относительно огня, не позволяет обеспечить защиту, поддерживаемую в течение достаточно долгого времени, поскольку, безотносительно данного первого разрушения, лист, который непосредственно обращен и, следовательно, подвержен наиболее жесткому тепловому удару, обычно сопротивляется лишь несколько минут. При разрушении данного второго листа вспучивающийся слой больше не удерживается на месте, и конструкция разрушается.

Для растрескивания листа, который не подвергается воздействию напрямую, может быть много возможных причин. Даже если данный лист не подвергается сразу же интенсивному тепловому удару, испарение воды из вспучивающегося слоя приводит к значительному давлению на данную ламинированную структуру, которое может оказывать воздействие на два листа. Даже если два стеклянных листа, в принципе, имеют одни и те же характеристики, в частности, относительно композиции, толщины и закаливания, то их поведение при данных напряжениях не обязательно будет одинаковым. Не полностью контролируемые элементы могут негативно повлиять на один из них относительно другого. Эти отличия, в основном, связаны с дефектами, например микротрещинами, присутствующими, в частности, на краях стеклянных листов. Такие дефекты могут быть достаточными, чтобы привести к тому, что лист, который не обращен непосредственно к огню, разрушится первым с отмеченными выше последствиями.

Следовательно, согласно изобретению, желательно гарантировать, как само собой разумеющееся, что обращенный к огню первый лист будет разрушаться также первым, снимая, таким образом, связанные с давлением испарения напряжения и, тем самым, давая возможность второму листу удержаться на месте, а вспучивающемуся слою, при этом, быть закрепленным.

Для недопущения данных случаев при огнестойком остеклении, содержащем листы из закаленного стекла, это обеспечивается, согласно изобретению, гарантированием, что обращенный к огню стеклянный лист является, как само собой разумеющееся, наиболее "хрупким", другими словами, разрушается первым.

Согласно изобретению, для достижения данного результата, в действие вступают несколько факторов, в частности: толщина листа, напряжения закалки и качество обработки краев.

В принципе, при равных напряжениях сопротивление зависит от толщины листов, причем самый толстый лист также обладает наибольшим сопротивлением. Однако толщина является фактором, которым не всегда пользуются, когда предпочтительно, в частности, не изготавливать тяжелое остекление. В данном случае взаимодействие различных напряжений, вводимых на стадии закалки, является способом дифференцирования сопротивления.

Таким образом, согласно изобретению, разница напряжений между листами установлена по меньшей мере не менее 10% уровня наименьшего напряжения, и/или применяют листы с толщинами, различающимися по меньшей мере на 15% от листа с наименьшей толщиной. Разница напряжений между двумя листами предпочтительно составляет по меньшей мере 20% и может превышать 30%.

По абсолютным величинам разница напряжений между двумя листами в одном и том же остеклении на любой стороне вспучивающегося слоя составляет по меньшей мере 10 МПа и предпочтительно по меньшей мере 20 МПа.

В приведенных выше соображениях принято допущение, что стеклянные листы не имеют дефектов, которые могли бы привести к тому, что введенные различия не имеют эффекта. В частности, листы не имеют на краях микронарушений, которые, как известно, имеют важное значение в начале разрушений. Возможно, в дополнение к вышеупомянутым показателям, или в качестве их замены, ввести различия в способе обработки краев стеклянного листа. До тех пор, пока края стеклянного листа, который должен быть наиболее хрупким, остаются не обрезанными или неровными, края листа, который должен иметь большее сопротивление, для исключения, насколько возможно, любого начального разрушения, либо матированы, или отполированы.

Изобретение представлено в последующем описании на базе примеров и с отсылкой на набор чертежей:

- Фиг.1 является схематичным изображением сечения '"морского" остекления класса A0;

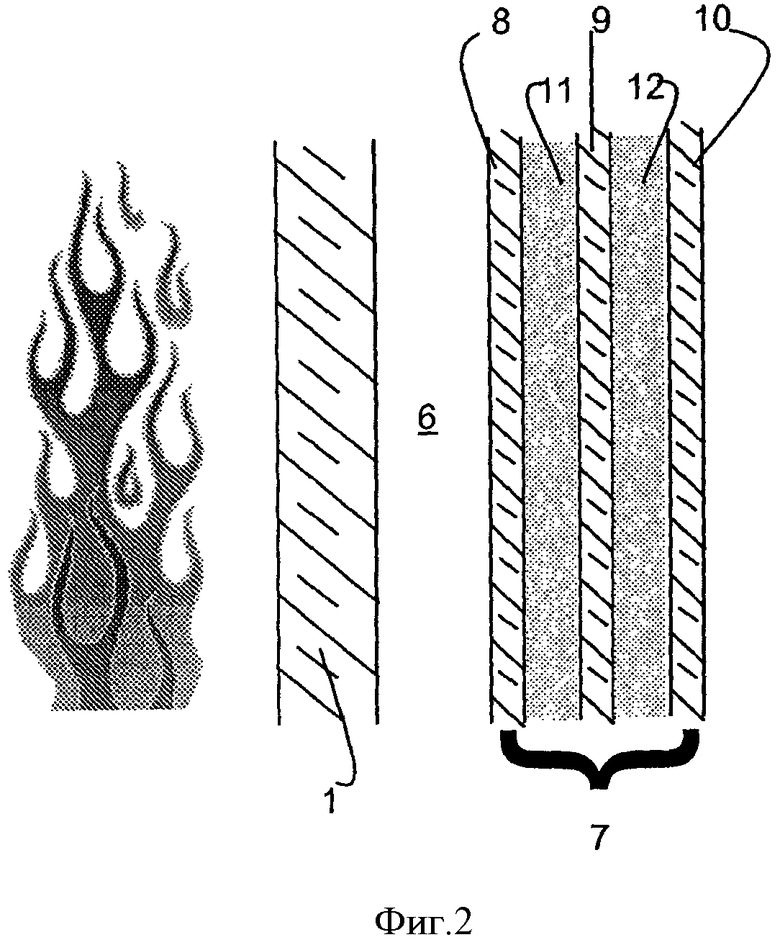

- Фиг.2 является схематичным изображением сечения известного "морского" остекления класса А60 из предшествующего уровня техники;

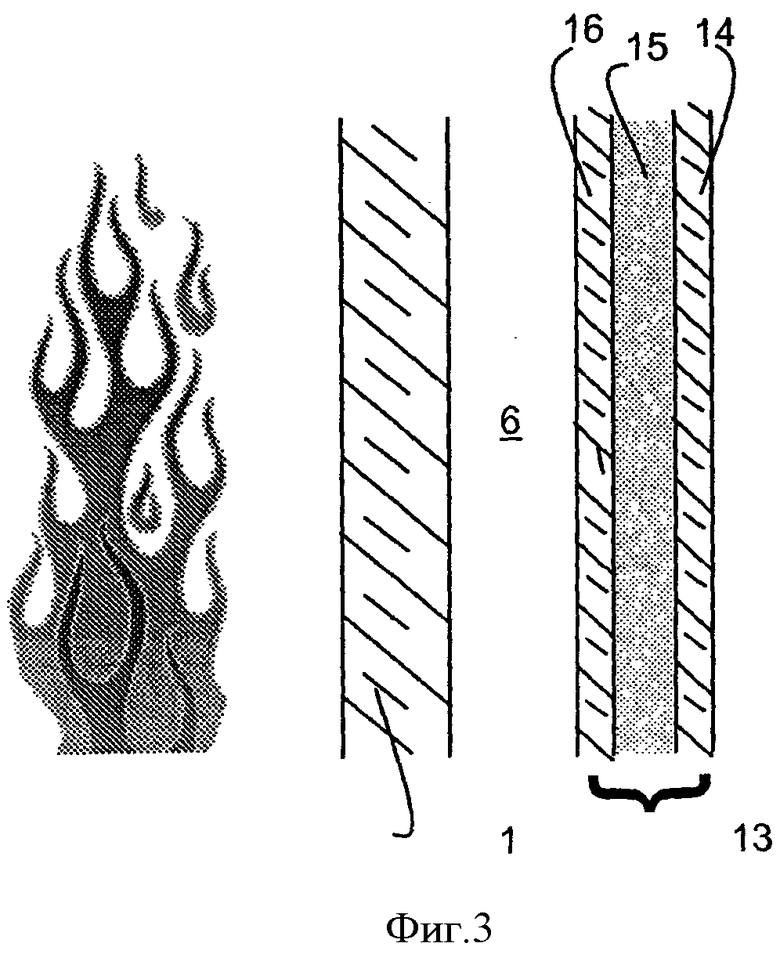

- Фиг.3 является схематичным изображением сечения "морского" остекления класса А60 по изобретению.

Представленное на Фиг.1 остекление типа "морское" содержит обращенный наружу «испытывающий давление» лист 1 стекла. Данный лист традиционно сравнительно толстый, чтобы выдерживать механические напряжения при данном виде применения. Стандартными являются толщины от 8 до 25 мм. Рассматриваемые листы, для придания им самого высокого возможного сопротивления, закалены. На удалении от данного первого листа находится ламинированная конструкция 2, содержащая два стеклянных листа 3 и 4 и между этими двумя листами твердый и прозрачный слой 5 силиката щелочного металла.

На изображении на Фиг.1 листы 3 и 4 показаны как идентичные.

Испытывающее давление стекло 1 разделено с конструкцией 2 пространством, которое обеспечивает теплоизолирующие свойства остекления. Эта структура размещена в раме (не показано).

Схематически, для иллюстрации того, что данное остекление представляет собой тип A0, изображение огня расположено на внутренней стороне, т.е. на стороне ламинированной конструкции 2. В данной конфигурации во время испытания на огнестойкость лист 4 является первым, подверженным воздействию теплового удара. Его сопротивление ограничено. Под действием теплового удара он быстро разрушается. Вспучивающийся слой 5 непосредственно обращен к огню и быстро расширяется для моментальной защиты листа 3.

Расширенный слой в известных изделиях, которые имели сравнительно высокое содержание воды, течет медленно, и защита листа 3 снижается до его разрушения. Затем сам испытывающий давление лист подвергается воздействию теплового удара и, в конечном счете, разрушается.

При этом процесс ведет к растрескиванию конструкции 2, не очень долгому, но достаточному для достижения остеклением требуемого для класса A0 времени.

При применении вспучивающегося слоя, отвечающего требованиям изобретения, он остается значительно более устойчивым. Он защищает стеклянный лист 3 соответственно большее время. Также повышается общее время его защиты.

В качестве рекомендации, две конструкции 2 выполнены идентичным образом с двумя стеклянными листами, каждый толщиной 6 мм, и слоем гидратированных силикатов калия с молярным отношением 4.6, содержанием этиленгликоля 4 масс.% и 1 масс.% гидроксида тетраметиламмония. Две этих конструкции отличаются разными содержаниями воды. Одна имеет содержание воды 51 масс.%, а другая - 38%. В испытании на огнестойкость определено время, требуемое для лицевой поверхности листа 3, не обращенного непосредственно, для достижения температуры 140°С. В случае композиции с наивысшим содержанием воды измеренное время составляет 40 мин. В случае композиции, примененной в конструкции 2, в которой вспучивающаяся композиция представлена в соответствии с изобретением, данное время составляет 63 мин. Это явно показывает важность применения слоев, которые не текут. Результат еще более примечательный, поскольку водное содержание принимает участие в защите. Испарение содержащейся в силикате воды является первым вкладом силиката в защиту от повышения температуры стеклянных листов. На практике отмечено, что различие, вносимое снижением содержания воды, не является вредным для общего эффекта. Поддержание вспучивающегося слоя и его "огнеупорный" эффект служат подтверждением еще большей важности.

Ход процесса, описанный выше в связи с испытанием на огнестойкость остекления по Фиг.1, может быть нарушен, если лист 3 разрушается перед листом 4, и это происходит или при высоком содержании, или отсутствии воды во вспучивающемся слое.

При предположении, что лист 4 по какой-либо причине разрушается первым, главным образом, под действием давления пара в конструкции 2, требуемая защита обычно далее не обеспечивается.

Очевидно, что развитие давления облегчается в большей степени, когда содержание воды в слое 5 более существенно. Однако случаи разрушения листа 4 также связаны с присутствующими в данном листе дефектами, которые не всегда могут быть обнаружены и/или предотвращены при производстве или установке данной конструкции в раму.

Когда лист 4 случайно разрушается первым, то конструкция 2 не может полностью выполнять свою функцию, и, следовательно, тепловые напряжения, которым лист 3 подвергается, легко приводят к растрескиванию данного листа, имеющего в себе вспучивающийся слой, поскольку его структура недостаточно сопротивляется для собственного поддержания.

Последовательность, в которой лист 3 далее разрушается, в обязательном порядке предусматривает, что обязательно должен быть лист 4. Таким образом, для достижения изобретением данного результата предложено дифференцировать сопротивления листов 3 и 4. Лист 4 должен, по существу, меньше сопротивляться механическим напряжениям, чем лист 3. По изобретению данная разность сопротивления достигается либо разностью состояния напряжений данных закаленных листов, либо разностью в толщине, или также соответствующей обработкой краев, или сочетанием этих способов.

Как отмечено, "морское" остекление класса A0 согласно изобретению выполнено из закаленного испытывающего давление листа толщиной 10 мм и конструкции, содержащей два закаленных стеклянных листа толщиной 6 мм каждый, включая слой гидратированного силиката щелочного металла толщиной 4 мм. Поскольку два листа имеют одинаковую толщину, то для получения дифференцированного поведения лист 3 закален с обеспечением напряжений поверхностного сжатия порядка 120 МПа, а лист 4 закален до обеспечения поверхностных напряжений до 80 МПа.

Дополнительно, для гарантирования достаточной устойчивости вспучивающегося слоя во время расширения, выбрана композиция, которая имеет содержание воды 38 масс.%. Дополнительно композиция содержит 4 масс.% этиленгликоля, 1 масс.% гидроксида тетраметиламмония (ТМАН). Композиция имеет молярное отношение SiO2/K2O 4,6.

Применяемую для создания данного слоя композицию получают из суспензии коллоидного диоксида кремния с содержанием диоксида кремния 50 масс.%. Средний размер частиц составляет 70 нм (продается под наименованием Klébosol 50R50). Данную суспензию вводят в реакцию с 50% раствором гидроксида калия.

После добавления этиленгликоля и ТМАН раствор частично обезвоживается при пониженном давлении при температуре, не превышающей 60°С, до получения содержания воды 38 масс.%.

Приготовленная композиция остается жидкой в течение более 4 часов при температуре окружающей среды. Его предпочтительно вводят между стеклянными листами заливкой с использованием стандартной технологии для композиций, которые отверждаются без высушивания.

Таким образом, рассматриваемое остекление обеспечивает одновременно, с одной стороны, вспучивающийся слой, который является достаточно устойчивым для выполнения своей огнеупорной функции, а с другой стороны, стеклянную структуру, которая защищает от повреждений при реакции остекления на испытание на огнестойкость.

Фиг.2 представляет предложенную ранее структуру "морского" остекления класса А60. В данном случае исполнение предусмотрено для предположительного воздействия огня снаружи, другими словами, в данных системах остекления испытывающий давление лист 1 является первым, реагирующим на термические напряжения. Благодаря своей толщине, он сопротивляется более долго перед разрушением. После этого конструкция 7 сама подвергается воздействию огня.

Известные ранее системы остекления данного класса выполнены, в дополнение к испытывающему давление листу, из конструкции 7, содержащей два вспучивающихся слоя 11 и 12 и три стеклянных листа 8, 9 и 10. Данная структура является необходимой из-за ограниченного сопротивления, обеспеченного вспучивающимися слоями со сравнительно высоким содержанием воды. Как указано выше, содержание воды в системах остекления предшествующего уровня техники всегда более 44 масс.% и, по стандарту, выше 48%.

При данных условиях время защиты, обеспеченное первым вспучивающимся слоем 11, является недостаточным для достижения характеристик А60.

В процессе испытания на огнестойкость, после растрескивания испытывающего давление листа 1 быстро разрушается лист 10. По указанным выше причинам, только вспучивающийся слой 11 обеспечивает равномерную защиту нижележащего листа 9 в течение ограниченного времени. Не только склонность слоя 11 к текучести, но также высокое содержание воды заставляет пузырьки пара лопаться в местах, которые локально обнажают стеклянный лист 9, подвергая его воздействию огня преждевременно.

Присутствие второго вспучивающегося слоя 12 позволяет компенсировать недостатки эффективности первого слоя 11 за счет более сложной и более дорогой конструкции.

На Фиг.3 схематично показано применение остекления класса А60 согласно изобретению, в котором вспучивающийся материал достаточно стабилен, т.е. не течет при высокой температуре, в частности, из-за более ограниченного содержания воды, обеспечивает возможность достижения известной эффективности конструкцией 13, которая содержит только один слой гидратированного силиката щелочного металла.

Как указано выше, огонь предположительно расположен снаружи. Таким образом, тепловой удар первоначально принимается на себя испытывающим давление стеклом 1. После его разрушения, также как выше, под воздействием теплового удара быстро разрушается лист 16 закаленного стекла, оставляя непосредственно подвергаемым воздействию вспучивающийся слой 15. Образование стабильной пены создает однородный экран по всей поверхности листа 14. В данных условиях за время полного испарения воды из слоя температура листа 14 остается умеренной. После испарения огнеупорная природа пены замедляет рост температуры листа 14.

Факт полного использования свойств вспучивающегося слоя означает, что там, где раньше были необходимы два слоя, можно применить только один слой. При необходимости, прочность данного слоя допускает возможность увеличения его толщины и дополнительного усиления его защитной функции.

Морское остекление класса А60 выполнено, например, из испытывающего давление листа толщиной 12 мм, двух листов закаленного стекла, толщиной 6 мм каждый, вспучивающегося слоя толщиной 6 мм. Стеклянные листы выдерживают поверхностные напряжения порядка 10 МПа.

Композиция вспучивающегося слоя является идентичной представленной выше. Она имеет содержание воды 38%, 4% этиленгликоля, 1% ТМАН и молярное отношение 4,6. Как и выше, композиция изготовлена с помощью суспензии из коллоидного диоксида кремния (Klébosol 50R50) и раствора гидроксида калия.

Данная структура сравнима со структурой предшествующего уровня техники, которая, кроме испытывающего давление листа, содержит ламинированную конструкцию из трех стеклянных листов толщиной 6 мм и двух вспучивающихся слоев толщиной 4 мм каждый. Увеличение по толщине составляет 8 мм с соответствующим увеличением по массе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНЫЙ ТЕРМОРАЗБУХАЮЩИЙ МАТЕРИАЛ И ОГНЕСТОЙКАЯ ПАНЕЛЬ | 1998 |

|

RU2214372C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2009 |

|

RU2503543C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2003 |

|

RU2292375C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2401374C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2007 |

|

RU2450986C2 |

| ОГНЕУПОРНОЕ ОСТЕКЛЕНИЕ | 2007 |

|

RU2463268C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2005 |

|

RU2403215C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2439011C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2417173C2 |

| ОГНЕСТОЙКОЕ ОСТЕКЛЕНИЕ | 2006 |

|

RU2418754C2 |

Изобретение относится к прозрачному огнестойкому остеклению. Технический результат изобретения заключается в обеспечении стабильности композиции слоя, обеспечивающей прозрачность остекления, в течение необходимого времени. Прозрачное огнестойкое остекление содержит по меньшей мере одну конструкцию из двух листов закаленного стекла, между которыми расположен слой гидратированного силиката щелочного металла. Края листа стекла, который первый подвергается воздействию огня, являются необрезанными, неровными, и лист имеет низкие напряжения и/или небольшие толщины. Края второго листа стекла являются матированными или отполированными. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Прозрачное огнестойкое остекление, содержащее по меньшей мере одну конструкцию из двух листов закаленного стекла, между которыми расположен слой гидратированного силиката щелочного металла, в котором лист, подвергаемый воздействию огня, разрушается первым, при этом гарантируя последующим листам, имеющим одну и ту же композицию остекления, что:

края листа, подвергаемого воздействию первым, оставлены необрезанными или с неровными краями, при этом края второго листа являются матированными или отполированными;

или у первого, подвергаемого воздействию огня, листа одновременно обеспечены низкие напряжения, и/или небольшие толщины, и/или края оставлены необрезанными, или с неровными краями.

2. Прозрачное огнестойкое остекление, содержащее по меньшей мере одну конструкцию из двух листов закаленного стекла, между которыми расположен слой гидратированного силиката щелочного металла, выполненного отверждением без высушивания, начиная с жидкой композиции, причем композиция которого является такой, что при подвергании воздействию огня он продолжает закрывать стеклянный лист, к которому он адгезивно прикреплен, причем диоксид кремния, образующий слой силиката щелочного металла, поступает по меньшей мере до 50% из суспензии коллоидного диоксида кремния, в которой частицы имеют размер более 40 нм и предпочтительно более 50 нм, при этом по меньшей мере 80 мас.% частиц коллоидного диоксида кремния имеют размеры, лежащие в диапазоне ±10% среднего размера.

3. Остекление по п.2, в котором слой гидратированного силиката щелочного металла имеет содержание воды, максимально равное 43 мас.%, и предпочтительно максимально равное 40%.

4. Остекление по п.2, в котором молярное отношение диоксид кремния/оксид щелочного металла слоя гидратированного силиката щелочного металла находится в диапазоне между 3,5 и 6.

5. Остекление по п.2, образующее "морское" остекление класса А60, содержащее при этом, кроме испытывающего давление листа, ламинированную конструкцию, выполненную из двух листов закаленного стекла, окружающих одинарный вспучивающийся слой.

| УСОВЕРШЕНСТВОВАНИЕ ПРОЦЕДУР ОБЕСПЕЧЕНИЯ МОБИЛЬНОСТИ ДЛЯ IUB/IUR HSDPA/HSUPA | 2006 |

|

RU2394394C2 |

| ОКУЛЯР | 2002 |

|

RU2239213C2 |

| WO 2007107541 A1, 27.09.2007 | |||

| Огнестойкий стеклопакет | 1987 |

|

SU1516468A1 |

| US 2007218262 A1, 20.09.2007 | |||

Авторы

Даты

2014-12-20—Публикация

2009-12-17—Подача