Изобретение относится к трубопроводному транспорту и может найти применение в нефтегазодобывающей, химической и других отраслях промышленности, а также для целей водо-, газо-, теплоснабжения, в сельском хозяйстве.

Наиболее близкими к изобретению являются дисковые поворотные затворы, описанные и изображенные на стр.167-170 в книге "Современные конструкции трубопроводной арматуры для нефти и газа", издание 2-е, авторы: Котелевский Ю.М., Мамонтов Л.Н. и др. М.: Недра, 1976 г.

"Но область применения дисковых затворов сужена по сравнению с другими типами запорной арматуры из-за того, что их конструкция плохо приспособлена для работы при средних и высоких давлениях среды. Причины заключаются в следующем".

"Во-первых, трудность герметизации прохода при значительных перепадах давления на затворе, вследствие невозможности использования эффекта самоуплотнения под действием рабочего давления".

"Задача герметизации затворов осложняется также тем, что в дисковых затворах простейшей формы (с соосным расположением диска и вала) цапфы, на которых вращается диск, пересекают периферию диска и, следовательно, уплотнительную поверхность, нарушая целостность последней", стр.167, 168. В качестве прототипа необходимо принять дисковой затвор с уплотнением на диске, рис.VI.1, стр.167.

Задача изобретения: надежно перекрывать поток рабочей среды по трубопроводам и снова пускать среду в зависимости от требования технологического процесса, обслуживаемого данным трубопроводом. Надежность перекрытия сечения трубопровода должна достигаться при этом путем использования эффекта самоуплотнения под действием рабочего давления среды в внутритрубном пространстве, легкость управления затвором и высокая скорость его срабатывания. При условии достижения этого эффекта простыми средствами без применения сложных резьбовых, клиновых, пробковых, перепускных и др. конструкций.

Клапанный затвор может быть применен на магистральных, нефтепроводах, газопроводах, на газовых и нефтяных месторождениях, станциях хранения газа, газорегуляторных пунктах.

Задача изобретения решается за счет того, что клапанный затвор включает корпус, открытый снизу и сверху проходными каналами, ось которых смещена относительно центральной оси корпуса, в результате образуется "карман", в выходном канале впрессовано уплотнительное кольцо, оно является седлом клапана, на его нижней плоскости щелевой амортизатор (демпфер), содержащий диск и составляющий одно целое с ним щелевое кольцо, с размещенными на нем радиально, сквозными щелями, между нижней плоскостью клапана и щелевым амортизатором - нижняя манжета, а на верхней плоскости клапана - верхняя манжета, на периферии она содержит кольцо круглого сечения (жгут), в закрытом положении корпус и верхняя кромка клапана образуют круговую канавку, в нее входит это кольцо и прикрывается сверху верхней манжетой, щелевой амортизатор, нижняя и верхняя манжеты, примыкающие к клапану, а он - к внутреннему рычагу, стянуты одним болтом, пропущенным через отверстие в центре клапана, поток среды направлен при этом на клапан, с противоположного конца внутренний рычаг соединен с приводным валом шпонками, концы приводного вала вставлены в отверстия корпуса с возможностью их радиального вращения, один конец вала за пределы корпуса не выходит, а другой, пропущенный через сальниковый узел, выходит за пределы корпуса, где заканчивается квадратом, на который одет наружный рычаг ручного управления, он шарнирно соединен с штоком гидроцилиндра, пропущенного через сальниковый узел, шток внутри гидроцилиндра скреплен с поршнем, а гидроцилиндр шарнирно подвешен на кронштейне за пределами корпуса клапанного затвора, на трубах, соединяющих гидроцилиндр с внутритрубной средой, три вентиля для управления его работой.

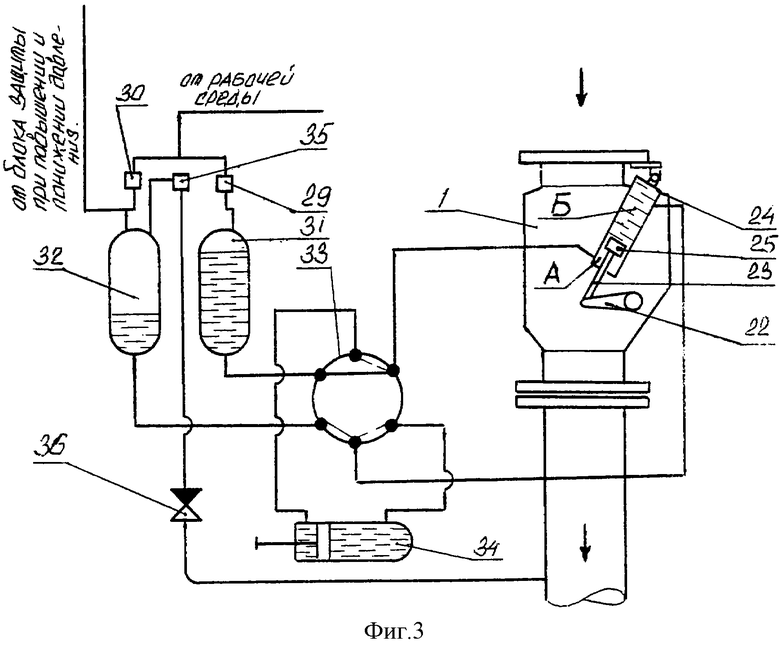

Изобретение поясняется чертежами, где на фиг.1 изображен клапанный затвор в закрытом положении, он содержит корпус 1, входной канал 2, выходной канал 3, карман 4, уплотнительное кольцо-седло 5, клапан 6, круговая канавка 7, круговое кольцо 8, манжеты 9 и 10, щелевой амортизатор 11, щелевое кольцо 12, щели 13, болт 14, внутренний рычаг 15; на фиг.2 - трубчатое окончание внутреннего рычага 16, приводной вал 17, шпонки 18, отверстие в корпусе 19, сальниковый узел 20, квадрат 21, наружный рычаг 22, шток 23, гидроцилиндр 24, поршень гидроцилиндра 25, вентили 26, 27, 28; узел управления содержит (фиг.3) управляемый клапанный затвор 1, наружный рычаг 22, шток 23, гидроцилиндр 24, поршень гидроцилиндра 25, переключатель на открытие 29, переключатель на закрытие 30, гидробаллон на открытие 31, гидробаллон на закрытие 32, шестиходовой переключатель 33, ручной насос 34, переключатель разгрузки 35, обратный клапан 36.

Клапанный затвор работает следующим образом. Он устанавливается на техническом трубопроводе так, чтобы направление движения среды было на клапан 6, так он показан на фиг.1 в закрытом положении, когда давление среды прижимает клапан 6 к седлу 5. Это же давление давит на верхнюю манжету 9, а под ней расположено (одно целое) круглое кольцо 8, которое вдавливается в канавку 7 и сверху под действием этого же давления верхняя манжета 9 вдавливает и перекрывает круглое кольцо 8. Этим достигается двойное уплотнение клапана 6 сверху. Сам клапан 6 давлением среды прижимается к седлу 5 и прижимает нижнюю манжету 10, обеспечивая уплотнение клапана 6 снизу. В случаях применения клапанного затвора на трубопроводах высокого и сверхвысокого давлений нижняя манжета может не устанавливаться, а уплотнение снизу достигается способом металл по металлу.

Таблица показывает, с какой силой прижимается клапан 6 к седлу 5 в зависимости от диаметра клапана и рабочего давления в трубопроводе, при этом необходимо учесть, когда клапан 6 закрыт, а переключатель 30 на закрытие (см. схему фиг.3) и шестиходовой переключатель 33 оставили открытыми на все время закрытого положения клапана 6, тогда же давление среды будет действовать и на поршень 25 гидроцилиндра, имеющего такой же диаметр, как и клапан 6, а сила, прижимающая клапан 6 к седлу 5, будет в два раза больше силы, обозначенной в таблице (графа III).

Диаметр клапана 1000 мм и давление среды 4 МПа - это средние величины магистральных газопроводов, когда газ из газокомпрессорной выходит 7,5 МПа.

Для открытия клапанного затвора с помощью узла управления надо закрыть переключатель на закрытие 30, открыть переключатель на открытие 29, открыть переключатель разгрузки 35, рабочая среда (газ, нефть, вода) своим давлением будет выдавливать жидкость из гидробаллона 31 на открытие. Через шестиходовый переключатель 33 она поступит в полость гидроцилиндра А. Поршень гидроцилиндра 25 под давлением жидкости, двигаясь вверх, потянет за собой шток 23. С помощью наружного рычага 22 повернет приводной вал 17 на 90 град., на такую же величину повернется внутренний рычаг 15, скрепленный с рычагом 15, клапан 6 поднимется, откроет сечение канала 3 и увлеченный рычагом 15 будет отложен в "карман" 4. При этом поршень гидроцилиндра 25 займет верхнее крайнее положение, жидкость из гидробаллона 31 перейдет через шестиходовой переключатель 33 в нижнюю полость гидроцилиндра А. Жидкость из верхней полости Б гидроцилиндра 24 через шестиходовой переключатель 33 перейдет в гидробаллон 32. Чтобы не создавать сопротивление движению поршня гидроцилиндра 25 и клапану 6 вверх на открытие, полость гидроцилиндра Б, импульсные трубы, шестиходовой переключатель 33, гидробаллон 32 путем открытия автоматического переключателя разгрузки 35 соединяем с внутритрубным пространством после клапанного затвора 1 (фиг.3). Удаляя давление на поршень гидроцилиндра 25 из верхней полости Б, создаем равновесное положение между клапаном 6 и поршнем 25.

Для закрытия клапана 6 необходимо закрыть переключатель 29, открыть переключатель 30, закрыть переключатель разгрузки 35. Жидкость из гидробаллона 32 будет выдавливаться и двигаться через шестиходовой переключатель 33, поступит в полость гидроцилиндра Б. Под этим давлением поршень гидроцилиндра 25 будет двигаться сверху вниз и выдавливать жидкость из полости А через шестиходовой переключатель 33 в гидробаллон 31.

При движении поршня гидроцилиндра 25 вниз шток гидроцилиндра 23 также будет двигаться вниз и давить на наружный рычаг 22, повернет приводной вал 17. Вал 17, поворачиваясь против часовой стрелки на 90 град., на такую же величину 90 град. повернет внутренний рычаг 15, на конце которого закреплен клапан 6.

В результате клапан 6 опустится на седло 5, перекроет сечение проходного канала 3. Скорость срабатывания клапана-затвора будет при закрытии высокой, может происходить всплеск резкого повышения давления или гидравлический удар. Для уменьшения величины этого явления на клапане 6 закреплен щелевой амортизатор 11, включающий кольцо с радиально размещенными на нем щелями. Суммарная площадь сечения щелей 13 составляет 1/2 часть от сечения канала 3. При закрытии клапана 6 в кольцо-седло 5 входит щелевое кольцо 12, на пути быстродвижущейся среды возникает препятствие в виде щелей. Полностью движение среды не останавливается, но снижается скорость. При сниженной скорости движения среды клапан 6 закроет проходное сечение канала 3.

Если давления в трубопроводе нет, то надо перевести клапанный затвор на ручное управление. Для этого закрыть вентили 27 и 28, а вентиль 26 открыть. Открывать и закрывать клапан 6 рычагом 22 ручного управления. При открытии жидкость из полости гидроцилиндра Б будет перетекать в полость А, при закрытии из полости гидроцилиндра А перетечет в полость Б через вентиль 26.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ БЛОК ЗАЩИТЫ ТЕХНИЧЕСКИХ ТРУБОПРОВОДОВ ПО ДАВЛЕНИЮ | 2004 |

|

RU2272208C2 |

| КЛАПАНЫЙ ЗАТВОР СВАРНОЙ КОНСТРУКЦИИ | 2006 |

|

RU2373446C2 |

| ПОРШНЕВОЙ ДЕБИТОМЕР ДЛЯ ИЗМЕРЕНИЯ ПОТОКОВ ПРОДУКЦИИ НЕФТЯНЫХ СКВАЖИН | 1991 |

|

RU2026976C1 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 1996 |

|

RU2110005C1 |

| ОТСЕЧНОЙ КРАН | 1999 |

|

RU2173808C2 |

| ФОРСУНКА ДЛЯ НАСОСНОГО И ПНЕВМАТИЧЕСКОГО РАСПЫЛИВАНИЯ ТОПЛИВА | 2007 |

|

RU2378529C2 |

| ОБРАТНЫЙ КЛАПАН | 2012 |

|

RU2484348C1 |

| ОБРАТНЫЙ КЛАПАН | 2012 |

|

RU2482367C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПОВОРОТОМ КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ | 1992 |

|

RU2042575C1 |

| ПРЕДОХРАНИТЕЛЬНО-ЗАПОРНЫЙ КЛАПАН И КЛАПАННЫЙ ЗАТВОР | 2002 |

|

RU2232330C2 |

Изобретение относится к арматуростроению и предназначено для использования в качестве запорной арматуры для технологических трубопроводов. Клапанный затвор для технических трубопроводов, управляемый приводным механизмом, размещенным за пределами корпуса, содержит запорный элемент в виде диска с размещенными и закрепленными на нем элементами уплотнения. Диск скреплен с приводным валом, выведенным за пределы корпуса через сальниковый узел и соединенным с приводным механизмом. Он содержит корпус, открытый снизу и сверху проходными каналами. Ось каналов смещена относительно центральной оси корпуса с образованием "кармана". В выходном канале впрессовано уплотнительное кольцо. Оно является седлом клапана. Клапан прикреплен к внутреннему рычагу. Другим концом внутренний рычаг соединен с приводным валом шпонками. В открытом положении клапан откладывается в "карман". На нижней плоскости клапана расположены щелевой амортизатор (демпфер), содержащий диск и составляющий с ним одно целое - щелевое кольцо с размещенными на нем радиально сквозными щелями, между нижней плоскостью клапана и щелевым амортизатором - нижняя манжета, на верхней плоскости клапана - верхняя манжета. На периферии верхняя манжета содержит кольцо круглого сечения (жгут). В закрытом положении корпус и верхняя кромка клапана образуют круговую канавку. В нее входит это кольцо и прикрывается сверху верхней манжетой. Щелевой амортизатор, нижняя и верхняя манжеты, примыкающие к клапану (а клапан - к внутреннему рычагу), стянуты одним болтом, пропущенным через отверстие в центре клапана. Направление движения среды при этом направлено на клапан. Концы приводного вала вставлены в отверстия корпуса. Один конец вала за пределы корпуса не выходит. Другой конец вала, пропущенный через сальниковый узел, выходит за пределы корпуса и заканчивается квадратом. На квадрат одет наружный рычаг ручного управления. Рычаг шарнирно соединен со штоком гидроцилиндра, пропущенного через сальниковый узел. Шток внутри гидроцилиндра скреплен с поршнем. Гидроцилиндр шарнирно подвешен на кронштейне за пределами корпуса. Изобретение направлено на повышение надежности перекрытия потока рабочей среды по трубопроводам. 3 ил., 1 табл.

Клапанный затвор для технических трубопроводов, управляемый приводным механизмом, размещенным за пределами корпуса, содержащий запорный элемент в виде диска с размещенными и закрепленными на нем элементами уплотнения, скрепленного с приводным валом, выведенным за пределы корпуса через сальниковый узел и соединенным с приводным механизмом, отличающийся тем, что он содержит корпус, открытый снизу и сверху проходными каналами, ось которых смещена относительно центральной оси корпуса, в результате образуется "карман", в выходном канале впрессовано уплотнительное кольцо, оно является седлом клапана, клапан прикреплен к внутреннему рычагу, другим концом внутренний рычаг соединен с приводным валом шпонками, в открытом положении клапан откладывается в "карман", на нижней плоскости клапана расположены щелевой амортизатор (демпфер), содержащий диск и составляющий с ним одно целое - щелевое кольцо с размещенными на нем радиально сквозными щелями, между нижней плоскостью клапана и щелевым амортизатором - нижняя манжета, на верхней плоскости клапана - верхняя манжета, на периферии она содержит кольцо круглого сечения (жгут), в закрытом положении корпус и верхняя кромка клапана образуют круговую канавку, в нее входит это кольцо и прикрывается сверху верхней манжетой, причем щелевой амортизатор, нижняя и верхняя манжеты, примыкающие к клапану (а он - к внутреннему рычагу), стянуты одним болтом, пропущенным через отверстие в центре клапана, а направление движения среды при этом направлено на клапан, концы приводного вала вставлены в отверстия корпуса, один конец вала за пределы корпуса не выходит, а другой, пропущенный через сальниковый узел, выходит за пределы корпуса и заканчивается квадратом, на который одет наружный рычаг ручного управления, он же шарнирно соединен со штоком гидроцилиндра, пропущенного через сальниковый узел, шток внутри гидроцилиндра скреплен с поршнем, а гидроцилиндр шарнирно подвешен на кронштейне за пределами корпуса клапанного затвора.

| КОТЕЛЕВСКИЙ Ю.М | |||

| и др | |||

| Современные конструкции трубопроводной арматуры для нефти и газа | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Недра, 1976, с.167, рис.VI.1 | |||

| SU 1628638 A1, 20.09.2000 | |||

| Резервуарная хлопушка | 1949 |

|

SU81948A1 |

| ШКАФ ДЛЯ ОХЛАЖДЕНИЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 1996 |

|

RU2203523C2 |

| US 4256799 А, 31.03.1981 | |||

| Фильтр-поглотитель | 2018 |

|

RU2695184C1 |

| Устройство компенсации нелинейности | 1986 |

|

SU1550473A1 |

Даты

2003-10-20—Публикация

2001-06-01—Подача