Изобретение относится к многослойным тканям из вытянутых из расплава волокон, к способам изготовления таких тканей и к устройствам для изготовления многослойных тканей из вытянутых волокон.

Производство тканей из вытянутых из расплава волокон рассматривается во многих изданиях, включая книгу Wente, Van A., Superfine Thermoplastic Fibers, 48 Industrial Eng. ahd Chem. 1342-46 (1956); отчет 4364 Naval Research Laboratories под названием Manufacture of Superfine Organic Fibers, составленный Wente V.A., Boone C.D. и Fluharty E.L. и выданный Braun патент США 3971373.

Как правило, при изготовлении тканей из вытянутых из расплава волокон термопластический полимер или смола выдавливается через ряд близко расположенных маленьких отверстий в газовый поток, имеющий высокую скорость, который растягивает появляющийся материал в тонкие волокна. Этот турбулентный поток создает завихрения, которые случайным образом перепутывают волокна, и на коллекторе образуется сцепленная "нетканая" ткань. Коллектор может быть движущейся плоской лентой или вращающимся валом или барабаном. Полученная нетканая ткань передается с коллектора на валок временного хранения.

Известные способы имеют ряд недостатков, в частности то, что создаваемая ткань может иметь много неравномерностей, и то, что их побочным продуктом является большое количество отходов.

В процессе изготовления ткани из вытянутых из расплава волокон на краях ткани обычно образуются отходы (называемые также мусором). Эти отходы или мусор появляются потому, что волокна на краях ткани обычно "распушены", т.е. ткань у краев более тонкая и не имеет такого же веса и плотности, как в центральной части. "Распушение" является следствием случайного разброса волокон на краях ткани. Для устранения этих отклонений по весу и плотности края ткани, как правило, отрезают и выбрасывают в отходы, а центральная часть ткани используется для последующих стадий обработки. Выбрасывание материала отходов приводит к росту издержек процесса, особенно когда желательна непрерывная обработка ткани.

Известные ткани, изготовленные из вытянутых из расплава волокон, обычно являются однослойными, т.е. имеющими, по определению, только один слой волокон. Однослойные ткани, изготовленные из вытянутых из расплава волокон, часто обладают неравномерностями в поперечном направлении вследствие, например, разброса диаметров отверстий. Такие вариации диаметров отверстий могут вызывать неравномерности укладки волокон, что в свою очередь является причиной вариаций удельного веса в поперечном направлении. Удельным весом называют вес единицы площади однослойной ткани, и его обычно устанавливают, изменяя скорость экструзии полимера или скорость коллектора или обе скорости. Например, если нужно увеличить удельный вес ткани, можно уменьшить скорость коллектора и (или) увеличить скорость экструзии. Наоборот, если нужно уменьшить удельный вес ткани, можно увеличить скорость коллектора и (или) уменьшить скорость экструзии.

Один из методов преодоления вариаций удельного веса заключается в ламинировании (склеивании) нескольких слоев с помощью клеев или смол и (или) с помощью физического воздействия, например сварки. При этом вариации в разных слоях усредняются так, что на всей площади многослойной ткани обеспечивается минимально приемлемое значение удельного веса. Один из недостатков этого подхода заключается в том, что некоторые участки ткани могут иметь излишний удельный вес, т.е. избыточное количество материала ткани. Этот излишний расход материала, равно как склеивающие вещества и (или) процессы, необходимые для соединения однослойных тканей в многослойную ткань, увеличивают издержки производства и усложняют его. Более того, клеи и (или) припои, использованные для соединения слоев, могут отрицательно сказаться на формуемости и гибкости окончательных изделий.

Попытки использования "рукавных" процессов изготовления ткани из вытянутых в газовый поток волокон обычно включают формирование рукава из вытянутых в газовый поток волокон и сжатие рукава для образования плоской ленты без распушенных краев. В альтернативном варианте рукав может быть разрезан вдоль, чтобы рукав раскрылся и образовал плоскую ленту с механически обрезанными краями. Два подобных подхода описаны в патентах США 3909174 (Blair и др. ) и 4032688 (Pall). Недостатком этих процессов является то обстоятельство, что вариации толщины ткани часто могут быть геликоидальными по своей природе. В результате, продольное разрезание рукава часто приводит к концентрации неоднородностей плотности ткани вдоль линий, наклоненных относительно продольной оси ленты на угол, называемый углом смещения.

Настоящее изобретение направлено на преодоление отмеченных выше недостатков известных способов изготовления ткани из вытянутых в газовый поток волокон. В одном из аспектов настоящего изобретения предлагается новое устройство для изготовления ткани из вытянутых в газовый поток волокон. Новое устройство включает в себя (i) коллектор, имеющий, как правило, цилиндрическую формующую поверхность, и (ii) источник, способный направлять вытянутые в газовый поток волокна на формующую поверхность. Цилиндрическая формующая поверхность может вращаться вокруг продольной оси и одновременно перемещаться параллельно продольной оси, поэтому выделенная на формующей поверхности точка может двигаться по геликоидальной траектории от одного конца коллектора до другого его конца. Эта геликоидальная траектория определяется углом геликоиды относительно продольной оси. Устройство содержит также (iii) сепаратор, способный разрезать трубчатую ткань из вытянутых из расплава волокон, образовавшуюся на формующей поверхности, в направлении, в общем случае, параллельном углу геликоиды. Таким способом сепаратор превращает рукав из вытянутых из расплава волокон в плоскую (нетрубчатую) ленту из вытянутых из расплава волокон.

Другой аспект настоящего изобретения предлагает способ изготовления ткани из вытянутых из расплава волокон, в котором используется коллектор, имеющий, как правило, цилиндрическую формующую поверхность. Указанная формующая поверхность может вращаться вокруг продольной оси и одновременно перемещаться параллельно продольной оси, поэтому выделенная точка на формующей поверхности может двигаться по геликоидальной траектории от одного конца коллектора до другого конца коллектора. Эта геликоидальная траектория определяется углом геликоиды относительно продольной оси. По мере того как формующая поверхность вращается и перемещается параллельно продольной оси, вытянутые из расплава волокна направляются на формующую поверхность, поэтому на формующей поверхности образуется ткань из вытянутых из расплава волокон в виде трубы (рукава). Затем нетканый рукав из вытянутых из расплава волокон разрезается по линии, в общем случае, параллельной углу геликоиды, чтобы превратить нетканый рукав из вытянутых из расплава волокон в плоскую (нетрубчатую) ленту из вытянутых из расплава волокон.

В третьем аспекте настоящее изобретение предлагает многослойную ленту из вытянутых из расплава волокон, которая имеет множество связанных друг с другом слоев, состоящих из вытянутых из расплава волокон. По меньшей мере, один из содержащих волокна слоев имеет распушенный край. Сама ткань также имеет два отдельных края. Распушенный край расположен между краями ткани, причем края ткани и распушенный край, как правило, параллельны. Такая многослойная ткань из вытянутых из расплава волокон может применяться для изготовления различных изделий, таких как фильтры для масок или респираторов.

Многослойные ткани из вытянутых из расплава волокон согласно настоящему изобретению изготавливаются на коллекторе, имеющем формующую поверхность в целом цилиндрической формы, причем формующая поверхность вращается вокруг продольной оси цилиндра. В то время когда формующая поверхность вращается как таковая, она одновременно перемещается вдоль продольной оси, оставаясь параллельной ей. В результате, во время изготовления ткани любая конкретная точка формующей поверхности движется по геликоидальной траектории.

Источник вытянутых из расплава волокон направлен на формующую поверхность, занимая, по меньшей мере, часть продольной длины коллектора и, тем самым, создавая слой вытянутых из расплава волокон на формующей поверхности. Как правило, формующая поверхность совершает, по меньшей мере, один оборот вокруг продольной оси за время, требующееся для перемещения формующей поверхности на ширину источника вытянутых из расплава волокон. Там, где формующая поверхность завершила два или более оборотов за время, необходимое для перемещения формующей поверхности на полную длину коллектора, на формующей поверхности образуется многослойный рукав из вытянутых из расплава волокон.

Благодаря тому, что формующая поверхность вращается вокруг продольной оси и одновременно перемещается параллельно продольной оси, распушенные края каждого из слоев вытянутых из расплава волокон образуют геликоидальную фигуру на цилиндрической формующей поверхности.

Для разделения рукава ткани из вытянутых из расплава волокон в направлении, наклонном по отношению к продольной оси цилиндрической формующей поверхности, используется сепаратор. Указанный угол наклона равен углу геликоиды, образованному распушенными краями слоев в ходе изготовления ткани из вытянутых из расплава волокон. Плоская лента из вытянутых из расплава волокон, полученная разрезанием рукава ткани из вытянутых из расплава волокон под углом геликоиды, имеет два разделенных края, которые имеют толщину, по существу, такую же, как толщина остальной части ткани, и не требует обрезания или другой дополнительной обработки перед использованием полученной ленты в другом процессе.

Благодаря разрезанию рукава из вытянутых из расплава волокон в направлении, в целом, параллельном углу геликоиды, для получения плоской ленты из вытянутых из расплава волокон, вариации плотности или веса ткани из вытянутых из расплава волокон, обусловленные распушенными краями, располагаются параллельно краям сформированной плоской ленты. Это явное отличие от известных рукавов из вытянутых из расплава волокон, которые разрезают параллельно продольной оси, вследствие чего опушенные края пересекают ленту под углом геликоиды по отношению к средней линии плоской ленты.

Ленты из вытянутых из расплава волокон по настоящему изобретению отличаются от известных лент благодаря своей многослойной структуре, в которой распушенные края заключены внутри ткани и расположены, в целом, параллельно разделенным краям ленты. Поскольку изделия из вытянутых из расплава волокон обычно формируют из многих слоев вытянутых из расплава волокон, вариации удельного веса, обусловленные распушенными краями, могут быть существенно уменьшены. Слои ткани, оканчивающиеся распушенными краями, составляют лишь малую долю общего удельного веса ткани в целом. Кроме того, любые вариации удельного веса, обусловленные неоднородностями приспособления (или приспособлений), используемого для формования изделий, могут также уменьшиться благодаря многослойной структуре изделий. Геликоидальный характер процесса естественным образом распределяет подобные вариации по ширине ткани так, что они обычно не могут концентрироваться по всей толщине ткани. Поскольку процесс заставляет опушенные края встраиваться в образующуюся ткань, преимущество настоящего изобретения заключается в том, что оно избавляет от отходов, появлявшихся раньше из-за необходимости удалять распушенные края изделий.

Эти и другие свойства и преимущества тканей из вытянутых из расплава волокон, устройств для их изготовления и способов их изготовления более подробно обсуждаются ниже.

Глоссарий

В отношении настоящего изобретения следующие термины определены как имеющие приведенный ниже смысл:

термин "коллектор" обозначает устройство, способное собирать вытянутые из расплава волокна;

термин "распушенный край" обозначает участок слоя ткани из вытянутых из расплава волокон, на котором плотность и удельный вес ткани снижен из-за рассеяния волокон;

термин "формующая поверхность" обозначает ту часть коллектора, на которую попадают вытянутые из расплава волокна, после того как они покинут источник вытянутых из расплава волокон;

термин "геликоидальная фигура" обозначает фигуру в форме геликоиды, иными словами, похожую на траекторию, описываемую резьбой винта;

термин "угол геликоиды" обозначает угол, образуемый геликоидальной фигурой по отношению к плоскости, перпендикулярной продольной оси;

термин "взаимосвязанные слои" обозначает слои вытянутых из расплава волокон, соединенные между собой, например, спутавшимися волокнами разных слоев, агентом, добавленным для склеивания слоев (например, смолой, клеем и т. п.), и (или) обработкой (например, шпильками, сваркой и т.п.);

термин "продольная" ось обозначает центральную ось, вокруг которой вращается цилиндрическая формующая поверхность;

термин "направление обработки" обозначает направление движения формующей поверхности в процессе формирования рукава ткани из вытянутых из расплава волокон;

термин "слой из вытянутых из расплава волокон" и его вариации обозначают волокнистую нетканую структуру, которая содержит вытянутые из расплава волокна и, возможно, другие ингредиенты, образовавшуюся на коллекторе или на другой поверхности за время одного прохода перед источником вытянутых из расплава волокон;

термин "ткань из вытянутых из расплава волокон" обозначает волокнистую нетканую структуру, которая содержит вытянутые из расплава волокна и, возможно, другие ингредиенты и сама по себе имеет достаточную связность, чтобы с нею можно было обращаться как с циновкой;

термин "разделенный край" обозначает один из краев многослойной ткани из вытянутых из расплава волокон, физически разделенный от другого края ткани, например, путем разрезания, разрывания и т.п.

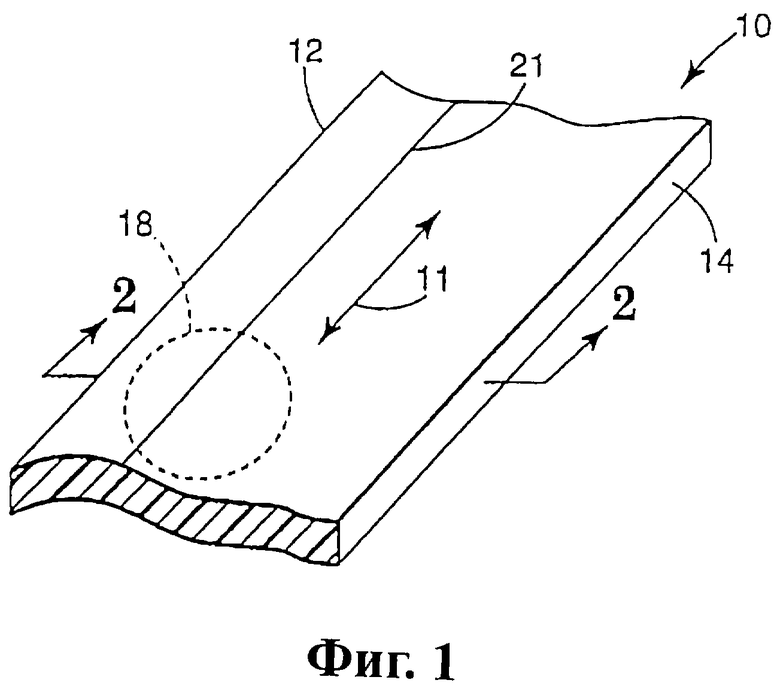

Фиг. 1 является перспективным видом куска многослойной ткани 10 из вытянутых из расплава волокон согласно настоящему изобретению, имеющего два разделенных края 12 и 14.

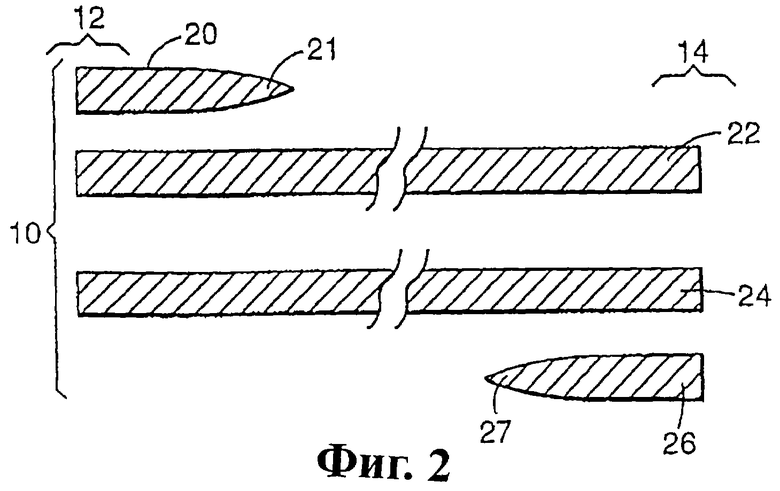

Фиг.2 является увеличенным изображением поперечного сечения по линии 2-2 (Фиг.1) многослойной ткани 10 из вытянутых из расплава волокон.

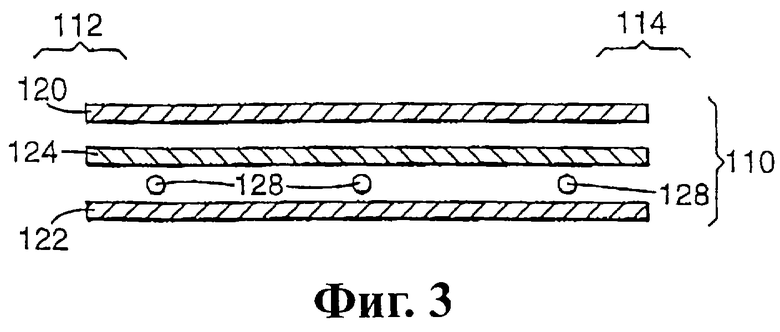

Фиг. 3 является увеличенным изображением поперечного сечения другого варианта многослойной ткани 110 из вытянутых из расплава волокон согласно настоящему изобретению.

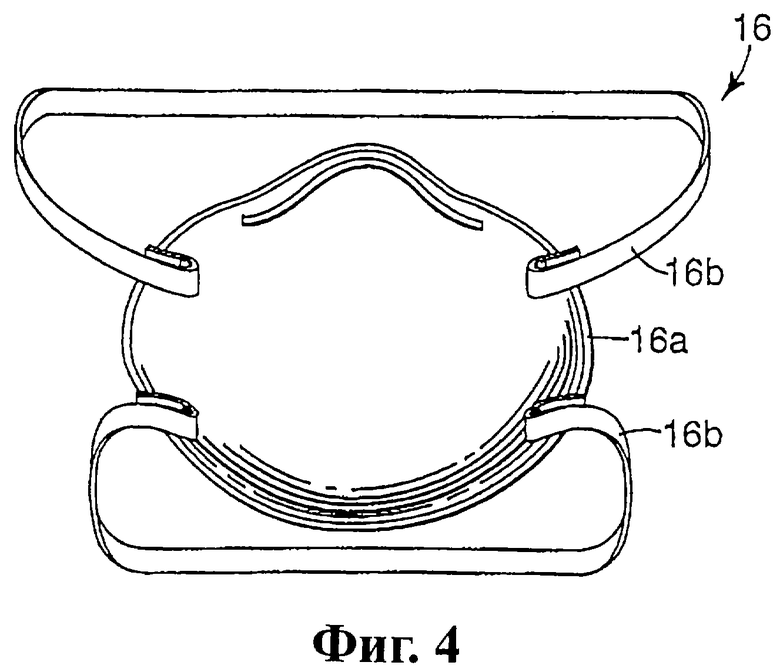

Фиг. 4 изображает респираторную маску 16, содержащую многослойную ткань из вытянутых из расплава волокон согласно настоящему изобретению.

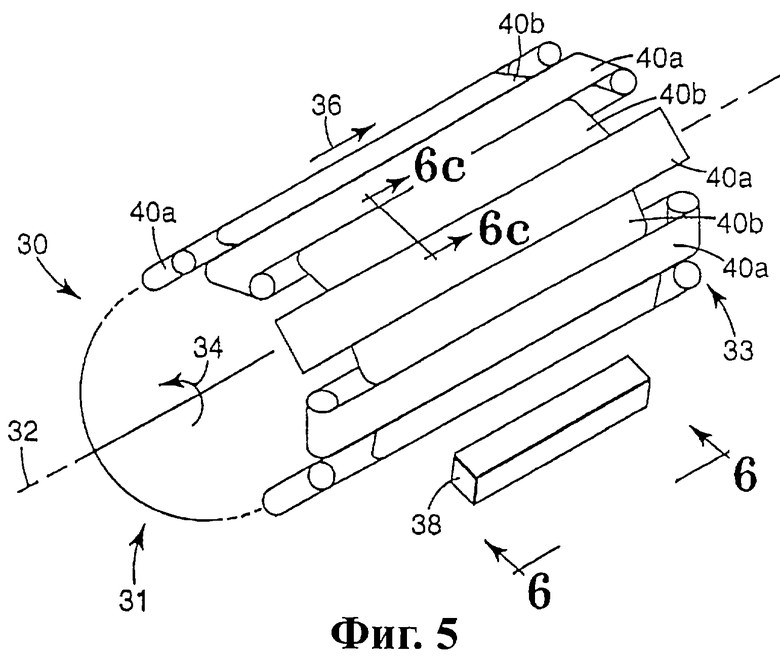

Фиг. 5 является перспективным видом одного устройства, содержащего коллектор 30, пригодный для производства многослойной ткани из вытянутых из расплава волокон согласно настоящему изобретению.

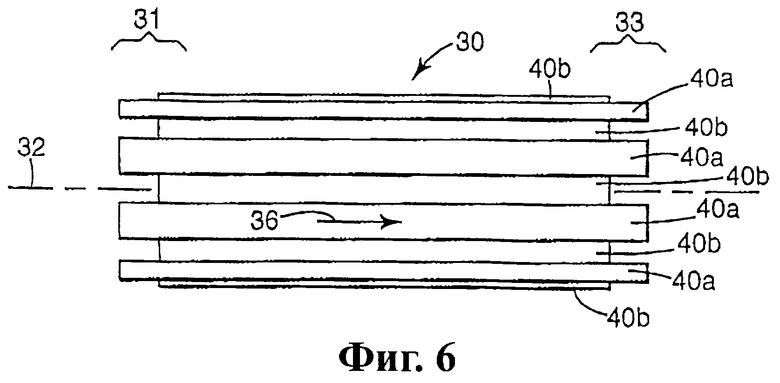

Фиг.6 является видом по линии 6-6 (Фиг.5) одной из предпочтительных формующих поверхностей, используемых в коллекторах 30 для устройства, изображенного на Фиг.5.

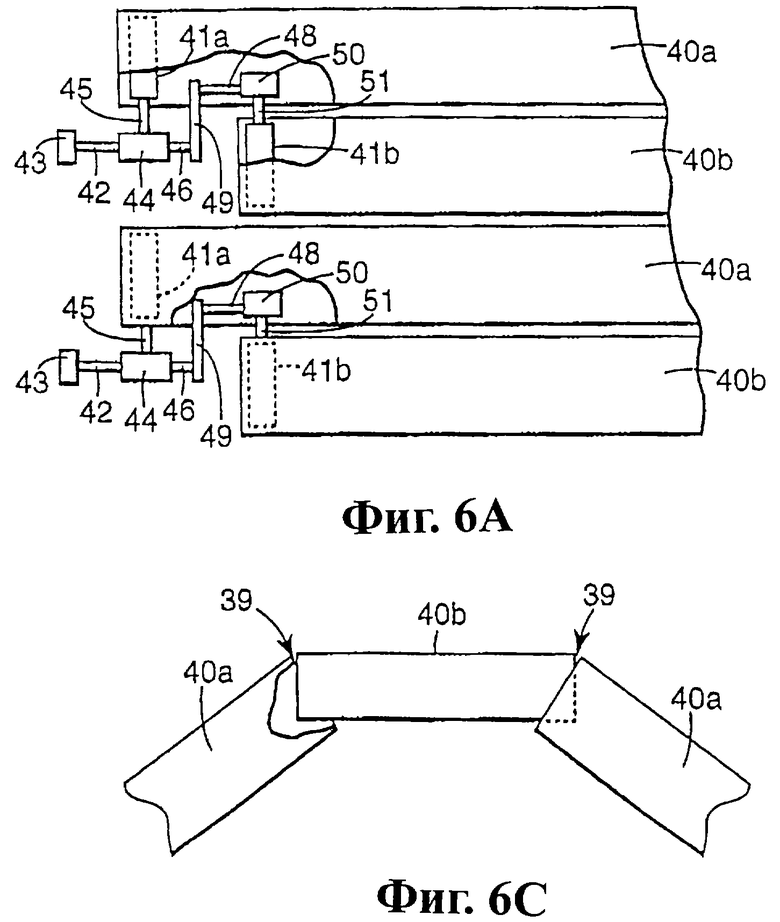

Фиг. 6А представляет собой увеличенное поперечное сечение, показывающее систему передачи мощности, используемую для вращения ремней 40а и 40b в устройствах согласно Фиг.5 и Фиг.6.

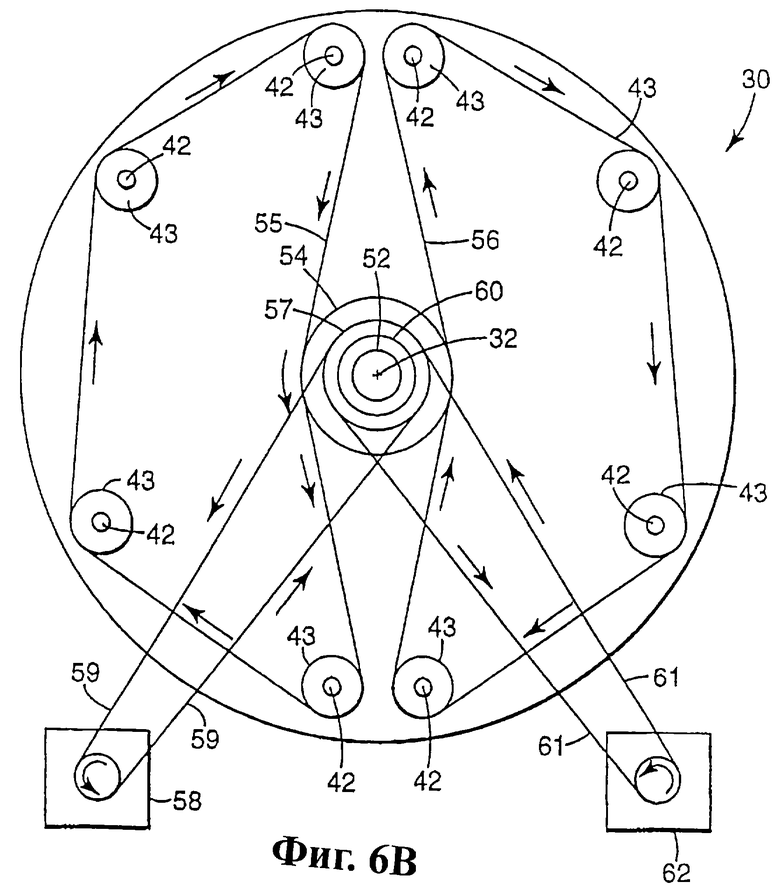

Фиг. 6В представляет схематический вид на систему передачи мощности, используемую для передачи мощности на валы 42, вращающие ремни 40а и 40b вокруг продольной оси 32 и для вращения всего коллектора 30 вокруг продольной оси 32.

Фиг. 6С представляет собой увеличенный участок поперечного сечения (по линии 6С-6С Фиг.5) вложенных друг в друга ремней 40а и 40b в коллекторе 30.

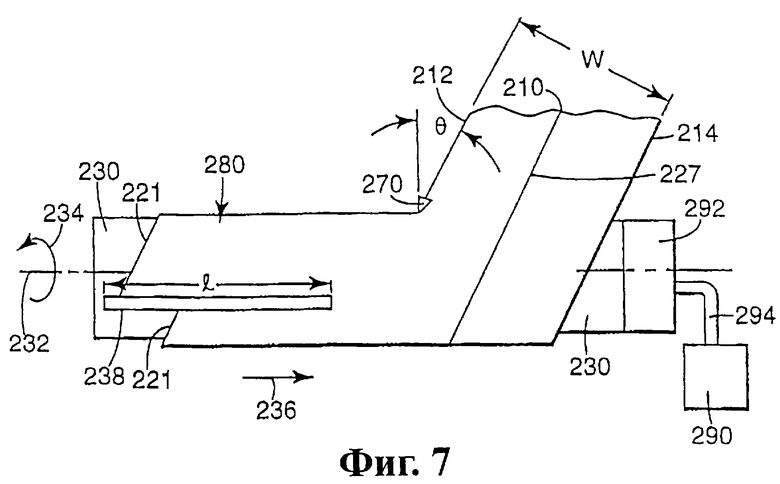

Фиг. 7 схематически изображает рукав из многослойной ткани 280 из вытянутых из расплава волокон согласно настоящему изобретению и устройство 230 для формирования такой ткани согласно настоящему изобретению.

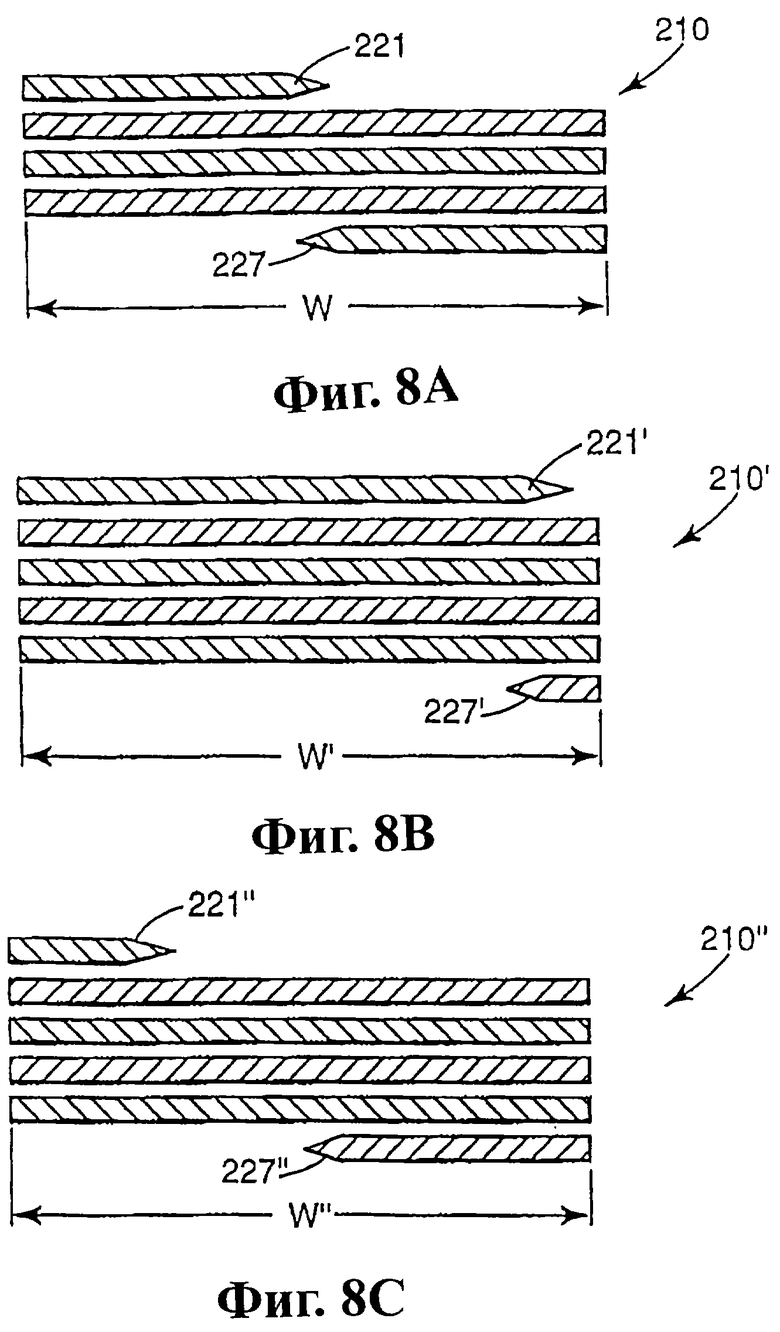

Фиг. 8А-8С представляют увеличенные поперечные сечения других вариантов многослойной ткани 210, 210' и 210'' из вытянутых из расплава волокон согласно настоящему изобретению.

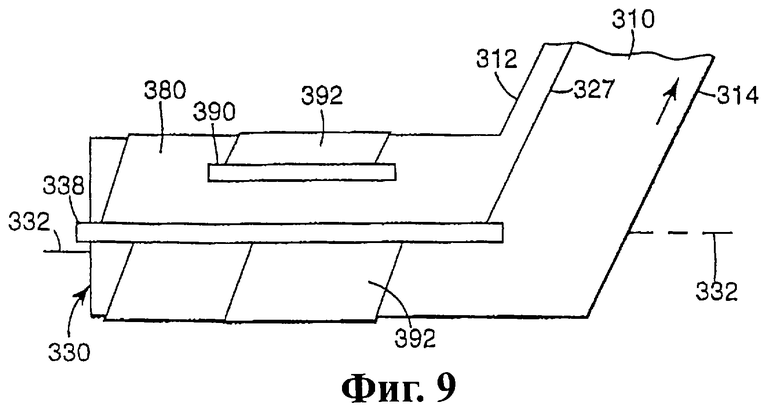

Фиг. 9 схематически изображает другой вариант рукава из многослойной ткани 380 из вытянутых из расплава волокон согласно настоящему изобретению.

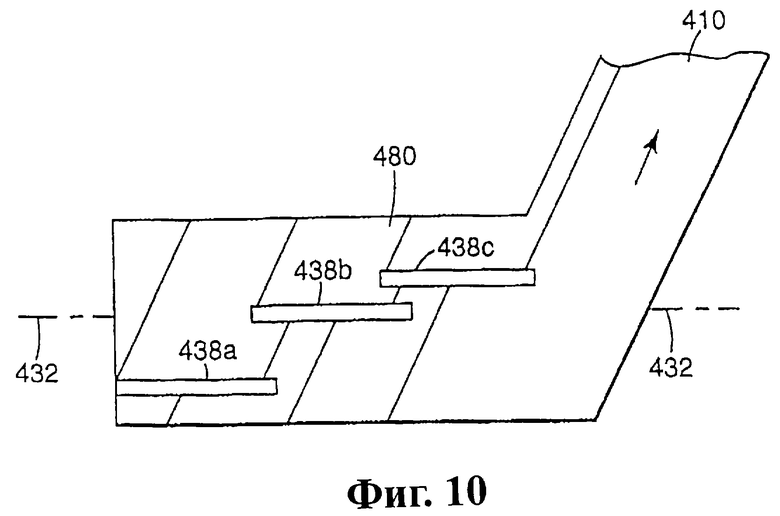

Фиг. 10 схематически изображает еще один вариант рукава из многослойной ткани 480 из вытянутых из расплава волокон согласно настоящему изобретению.

Фиг. 11 является схемой одного из вариантов непрерывного производственного процесса, использующего многослойную ткань из вытянутых из расплава волокон 510 согласно настоящему изобретению.

Настоящее изобретение предлагает многослойные волокнистые изделия из волокон, вытянутых из расплава, у которых слои вытянутых из расплава волокон могут заканчиваться распушенным краем, в общих чертах, параллельным рабочему направлению слоев вытянутых из расплава волокон в изделии. Опушенные края каждого из слоев не нуждаются в обрезании и могут входить в изделие. В большинстве случаев многослойные изделия из вытянутых из расплава волокон поставляются в виде ленты, средняя линия которой совпадает с рабочим направлением и располагается между разделенными краями. Обычно, если изделие является лентой, распушенные края параллельны средней линии ленты.

Вытянутые из расплава волокна, используемые в настоящем изобретении, по существу, могут иметь любой размер или диаметр при условии, что эти волокна могут быть вытянуты из расплава для изготовления рассматриваемых здесь тканей или изделий. В зависимости от применения предпочтительными волокнами могут быть микроволокна. "Микроволокнами" считаются волокна, имеющие в сечении, в общих чертах, перпендикулярном наибольшему из размеров волокна, диаметр около 10 микрон (μм) или менее. При использовании в различных изделиях микроволокна могут обеспечивать повышенную эффективность фильтрации и другие выгодные свойства.

В некоторых применениях для увеличения прочности ткани может оказаться желательным ориентированное расположение вытянутых из расплава волокон. Примеры процессов, удобных для формирования ориентированных вытянутых из расплава волокон, можно найти в патентах США 4988560 (Меуеr и др.) и 5141560 (Meyer и др.). Волокна могут изготавливаться из единственного гомогенного полимерного материала, но могут включать в себя один или более полимеров, например, в двухкомпонентной форме, как описано в патенте США 4547420 (Krueger и др.) или в патенте США 4729371 (Krueger и др.).

Для улучшения фильтрующих свойств нетканой ткани из вытянутых из расплава волокон в нее могут быть внедрены электрические заряды при помощи технологии, описанной, например, в патенте США 5496507 (Angadjivand и др.), в патенте США 5057710 (Nishura и др.), в патенте США 4592815 (Nakao) и в патенте США 4215682 (Kubik и др.). Волокна, содержащие полипропилен, могут быть полезными для получения и сохранения постоянных электрических зарядов. Другим полимером, который может оказаться удобным для изготовления электретных вытянутых из расплава волокон, является поли-4-метилпентен-1, сам по себе или в сочетании с полипропиленом.

Для улучшения фильтрующих свойств волокнистые материалы могут содержать различные добавки, такие как добавки, описанные в патентах США 5025052 и 5099026 (Crater и др.) и в заявке на патент США 08/514866 (Rousseau и др.), и для улучшения характеристик могут также иметь низкий уровень извлекаемых углеводородов; смотри, например, заявку на патент США 08/941945 (Rousseau и др. ). Могут быть также изготовлены волокнистые ткани с увеличенным сопротивлением масляному туману, как описано в патенте США 5411576 и 5472481 (Jones и др. ) и в заявках на патент США 08/941270 и 08/941864 (Rousseau и др. ), или они могут быть изготовлены в соединении с другими слоями, предотвращающими протекание жидкостей, как это описано в патенте США 5706804 (Baumann и др.). Как указано во многих из упомянутых в этом разделе патентов, используемые волокна могут содержать некоторые пригодные для обработки плавлением фторуглероды, например фторированые оксазолидиноны и пиперазины, а также компаунды и олигомеры, содержащие перфорированные добавки. Использование таких добавок полезно, в частности, для фильтрующих характеристик электрически заряженных нетканых тканей.

В последующих рассуждениях подразумевается, что способы изготовления нетканых тканей и используемые ими устройства действуют в непрерывном установившемся режиме, при котором скорости вращательного и поступательного движения коллектора постоянны. Однако при изменениях процесса некоторые пространственные соотношения могут не сохраняться. Например, если угол геликоиды изменится вследствие изменения скорости вращения коллектора или скорости, с которой нетканый рукав перемещается вдоль коллектора, распушенные края могут укладываться не параллельно разделенным краям до тех пор, пока процесс не возвратится в установившийся режим и не восстановятся пространственные соотношения. Но даже и при таких изменениях в ходе процесса распушенные края могут все же оставаться в целом параллельными разделенным краям.

Фиг. 1 изображает участок одного из иллюстративных вариантов нетканой ткани 10 из вытянутых из расплава волокон. Ткань 10 может быть представлена отрезком определенной длины в рабочем направлении или ее можно рассматривать как имеющую неограниченную длину в рабочем направлении в процессе изготовления.

Нетканая ткань 10 предпочтительно имеет среднюю линию 11 и два разделенных края 12 и 14, которые образуются при формировании плоской ленты из нетканого рукава описанным ниже способом. Предпочтительно, чтобы разделенные края 12 и 14 были, в основном, параллельны средней линии ленты и друг другу. Кроме того, предпочтительно, чтобы направление обработки, определяемое движением фиксированной точки формующей поверхности коллектора, используемого для изготовления ткани 10, тоже было параллельно средней линии ленты 11 и разделенным краям 12 и 14.

Предпочтительно, чтобы толщина (или удельный вес) ткани между разделенными краями была постоянной. Эта особенность нетканой ткани из вытянутых из расплава волокон согласно настоящему изобретению является явным отличием от тканей, сформированных обычными процессами, при которых вблизи краев ткани толщина (или удельный вес), как правило, уменьшается.

Разделенные края 12 и 14 изображены на Фиг. 1 как прямолинейные, но им может быть придана и иная форма, например в виде синусоиды или иной волнообразной кривой. Однако в любом случае края ленты 12 и 14 в целом направлены параллельно средней линии ткани 11.

Технологии формирования разделенных краев ткани 12 и 14 могут быть различными. В некоторых случаях края могут быть разделены с помощью методов, включающих, но не ограничиваемых, резание ножом, резание лазерным лучом, резание струей воды, ультразвуковое резание, резание нагретой проволокой и т. п. В качестве альтернативы резанию края ткани 12 и 14 могут быть сформированы с помощью процесса резки вращающимся штампом или могут быть образованы управляемым разрывом ткани по заданной кривой. Например, может оказаться удобным перфорировать или надрезать или иным образом обработать рукав перед разрыванием, чтобы помочь управлять направлением разрывания.

Фиг. 2 показывает различные слои многослойной нетканой ткани 10 из вытянутых из расплава волокон. Относительные размеры и соотношения, изображенные на Фиг.2, для наглядности искажены. Ткань 10 предпочтительно состоит из множества взаимосвязанных слоев вытянутых из расплава волокон, причем слои укладываются последовательно, о чем подробно говорится ниже.

В число слоев, составляющих ткань 10, входят первый слой 20, промежуточные слои 22 и 24 и второй слой 26. И первый слой 20 и второй слой 26 имеют распушенные края 21 и 27 соответственно. Распушенные края 21 и 27 являются следствием процесса укладки вытянутых из расплава волокон, при котором удельный вес постепенно снижается до нуля на краях слоя вытянутых из расплава волокон, сформированного источником вытянутых из расплава волокон.

В известных процессах изготовления плоских тканей из вытянутых из расплава волокон распушенные края слоев, скорее всего, окажутся на внешних краях формируемой ткани, откуда их обычно отрезают и выбрасывают в отходы. Тем не менее, распушенные края 21 и 27 согласно настоящему изобретению включаются в структуру ткани 10 из вытянутых из расплава волокон таким образом, что получающаяся ткань 10 имеет два разделенных края 12 и 14; по меньшей мере, один распушенный край, располагающийся между разделенными краями 12 и 14 параллельно этим краям 12 и 14; и, по меньшей мере, одну пару взаимосвязанных слоев из волокон, вытянутых из расплава.

В предпочтительном исполнении многослойной ткани из вытянутых из расплава волокон предпочтительно, чтобы каждый из слоев был соединен, по меньшей мере, с соседними слоями вытянутых из расплава волокон благодаря спутыванию их волокон. В показанной на рисунке ткани 10 вытянутые из расплава волокна первого слоя 20 предпочтительно спутаны с вытянутыми из расплава волокнами промежуточного слоя 22, которые, в свою очередь, спутаны с вытянутыми из расплава волокнами промежуточного слоя 24, которые спутаны с вытянутыми из расплава волокнами второго слоя 26. Кроме того, в зависимости от толщины слоев, в которые укладываются волокна, и от используемого способа укладки волокон взаимосвязанными могут оказываться и слои, непосредственно не прилежащие друг к другу. Например, в некоторых случаях вытянутые из расплава волокна первого слоя 20 могут оказаться спутанными как с волокнами промежуточного слоя 22, так и с волокнами промежуточного слоя 24, если, например, каждый из слоев достаточно тонок, чтобы допустить подобное спутывание.

Предпочтительный механизм, посредством которого слои многослойной ткани 10 из вытянутых из расплава волокон связываются между собой, это предпочтительно тот же механизм, посредством которого формируются отдельные слои. Иными словами, процесс заключается в направлении источника вытянутых из расплава волокон на, по меньшей мере, один уже сформированный слой или несколько таких слоев. Предпочтительно, чтобы вытянутые из расплава волокна различных слоев 20, 22, 24 и 26 многослойной ткани 10 из вытянутых из расплава волокон спутывались между собой благодаря тому же механизму, который используется для соединения между собой отдельных волокон, образующих каждый из слоев. В результате для окончательного формирования многослойной ткани 10 из вытянутых из расплава волокон, как правило, не потребуется никаких дополнительных материалов или процессов. Например, может не потребоваться никаких дополнительных клеев, смол и т.п. или дополнительной обработки типа точечной сварки для скрепления между собой отдельных слоев 20, 22, 24 и 26.

В некоторых случаях иногда могут применяться дополнительные средства или процессы, если желательно облегчить соединение слоев вытянутых из расплава волокон при окончательном формировании ткани 10. Например, чтобы облегчить соединение слоев, смола, клей или иной агент могут вводиться в каждый из слоев или между слоями.

Изображенное на Фиг.2 сечение ткани 10 выполнено по линии 2-2, параллельной краям 10 и 12, поэтому на Фиг.2 направление сечения в целом совпадает с рабочим направлением. При рассмотрении вдоль рабочего направления поперечное сечение многослойной ткани 10 из вытянутых из расплава волокон на Фиг.2 демонстрирует еще одну особенность настоящего изобретения, а именно взаимное пространственное расположение распушенных краев 21 и 27 и разделенных краев 12 и 14. В многослойной ткани 10 из вытянутых из расплава волокон распушенные края 21 и 27 параллельны разделенным краям 12 и 14 ткани 10 из вытянутых из расплава волокон (см. также Фиг.1). Это явно отличается от других тканей, формуемых в виде рукава, которые продольно разрезают, чтобы получить плоскую ленту вытянутых из расплава волокон. В таких тканях распушенные края, образовавшиеся в процессе изготовления нетканого рукава, тянутся через ленту наклонно, образуя угол смещения по отношению к продольной оси плоской ленты. Это является следствием продольного разрезания рукава. Напротив, согласно настоящему изобретению многослойный нетканый рукав из вытянутых из расплава волокон разрезается геликоидально, и образующаяся плоская лента 10 из вытянутых из расплава волокон заключает в себе распушенные края, которые размещаются параллельно разделенным краям 12 и 14.

Еще одной особенностью ткани 10 из вытянутых из расплава волокон является многослойная структура окончательно сформованной ткани 10 из вытянутых из расплава волокон. Хотя на Фиг.2 показано только два промежуточных слоя 22 и 24, каждый из этих промежуточных слоев 22 и 24 может сам по себе состоять из множества отдельных слоев, поэтому многослойная ткань 10 из вытянутых из расплава волокон может состоять из 3, 4, 5, 6, 7 или более последовательно сформированных слоев из вытянутых из расплава волокон, включая первый и второй слои и не меньше чем один промежуточный слой. При изготовлении многослойной ткани 10 из вытянутых из расплава волокон существенно уменьшается процентное значение вариаций плотности (или удельного веса) из-за влияния распушенных краев 21 и 27.

Для двух тканей, имеющих одинаковый средний удельный вес, может быть выгоднее использовать большее число слоев, поскольку увеличение числа слоев обычно снижает разброс значений удельного веса ткани в разных ее точках. В подобной конструкции удельный вес каждого из отдельных слоев, как правило, уменьшают для компенсации увеличения числа слоев. Например, предпочтительная многослойная ткань 10 из вытянутых из расплава волокон имеет между первым и вторым слоями 20 и 26 не меньше, чем один промежуточный слой. Более предпочтительно, чтобы многослойная ткань 10 из вытянутых из расплава волокон имела между первым и вторым слоями 20 и 26 не менее четырех или больше промежуточных слоев. Однако подобные предпочтения могут изменяться в зависимости от предполагаемого применения многослойной ткани 10 из вытянутых из расплава волокон и множества других факторов, включая требования в отношении среднего удельного веса, минимального удельного веса одного слоя и т.п.

Возвратимся к Фиг.1. Часть многослойной ткани 10 из вытянутых из расплава волокон может быть отрезана ножом, выштампована или иным образом отделена от ткани 10, чтобы получить изделие 18 из многослойной ткани из вытянутых из расплава волокон. Такое изделие 18 может обладать характеристиками, достижимыми только для изделий, изготовленных из ткани 10 из вытянутых из расплава волокон. Среди этих характеристик важно, что изделие 18 состоит из многих слоев, как это описано выше. Кроме того, независимо от формы многослойного изделия из вытянутых из расплава волокон 18 вытянутые из расплава волокна каждого из слоев, как правило, обозначают легко обнаружимое направление обработки, указывающее направление геликоидального движения коллектора в процессе формирования ткани 10. Более того, направления обработки, обозначаемые вытянутыми из расплава волокнами каждого из слоев многослойного изделия 18 из вытянутых из расплава волокон обычно параллельны друг другу, поскольку все слои формовались на одном коллекторе.

Направление обработки, заданное коллектором, на котором формировалась ткань из вытянутых из расплава волокон, может быть найдено методом, основанным на измерении предела прочности ленты на растяжение. Прочность ленты на растяжение в направлении поперек ленты, как правило, выше, чем в направлении вдоль ленты (по отношению к описанной выше средней линии ленты). В результате, любые распушенные края в многослойном изделии 18 из вытянутых из расплава волокон, как правило, будут ориентированы перпендикулярно направлению наибольшей прочности на растяжение.

Направление обработки, заданное коллектором, на котором была сформована ткань из вытянутых из расплава волокон, можно также определить по форме нитей или пучков волокон в слоях вытянутых из расплава волокон. Когда ткань из вытянутых из расплава волокон формируется, некоторые волокна обычно соединяются вместе, образуя нити или пучки. Обычно такие пучки укладываются в ткань в форме дуги, причем вершина дуги направлена вдоль ткани. Ориентацию пучков волокон можно выяснить, рассмотрев ткань из вытянутых из расплава волокон 10 или изделие 18, например, на столе с подсветкой.

В зависимости от того, из какого участка ткани 10 вырезано многослойное изделие 18 из вытянутых из расплава волокон, многослойное изделие 18 из вытянутых из расплава волокон может также содержать один или несколько распушенных краев 21 или 27, включенных в структуру ткани, как было описано выше. Такие распушенные края 21 или 27 обычно видны как параллельные рабочим направлениям, обозначенным вытянутыми из расплава волокнами каждого из слоев, образующих многослойное изделие 18 из вытянутых из расплава волокон.

На Фиг. 3 представлено схематическое поперечное сечение другой многослойной ткани 110 из вытянутых из расплава волокон. Как и на Фиг.2, здесь тоже ради наглядности искажены относительные размеры и соотношения. Ткань 110 включает в себя первую часть 120 вытянутых из расплава волокон и вторую часть 122 вытянутых из расплава волокон. Предпочтительно, чтобы и первая, и вторая части 120 и 122 содержали распушенные края из вытянутых из расплава волокон в самых внешних слоях соответствующих частей многослойной ткани 110 из вытянутых из расплава волокон, как было описано применительно к многослойной ткани 10 из вытянутых из расплава волокон. Эти распушенные края предпочтительно располагаются параллельно разделенным краям 112 и 114 многослойной ткани 110 из вытянутых из расплава волокон, тоже как было описано применительно к многослойной ткани 10 из вытянутых из расплава волокон. Каждая из первой и второй частей 120 и 122 может состоять из одного или нескольких последовательно уложенных слоев вытянутых из расплава волокон.

Между первой и второй частями ткани из вытянутых из расплава волокон находится промежуточная часть 124 многослойной ткани 110 из вытянутых из расплава волокон. Промежуточная часть 124 может включать один или более материалов, отличающихся от материала вытянутых из расплава волокон. По своей природе эти отличающиеся материалы могут быть пленками, частицами, волокнами, жидкостями и их сочетаниями. Например, промежуточная часть 124 может содержать активированный уголь, помогающий удалять газообразные и (или) парообразные загрязняющие вещества (см., например, выданный Braun патент США 3971373). В другом варианте промежуточная часть 124 может содержать мембраны с нужными характеристиками, например ограниченной проницаемостью и т.п. Промежуточная часть 124 многослойной ткани 110 из вытянутых из расплава волокон может состоять главным образом из этих отличающихся материалов, или промежуточная часть 124 может включать в себя такие отличающиеся материалы или их слои в дополнение к одному или нескольким слоям вытянутых из расплава волокон.

Ткань 110 может также содержать один или несколько таких элементов как волокно или нить 128, расположенных в целом параллельно разделенным краям 112 и 124 ткани 110. Примерами приемлемых элементов 128 являются моноволоконные нити, плетеные нити или ленты и т.п. Эти дополнительные элементы 128 могут включаться для увеличения прочности ткани 110 или для обозначения линий, по которым ткань 110 может разрываться, складываться и т.п.

Если естественные свойства материалов промежуточной части 128, отличающихся от вытянутых из расплава волокон, и (или) элементов 128 не обеспечивают их соединения с вытянутыми из расплава волокнами остальных частей многослойной ткани 110 из вытянутых из расплава волокон, может оказаться желательным добавить один или несколько агентов или выполнить дополнительные этапы процесса (например, сварку), чтобы облегчить соединение вытянутых из расплава волокон с этими материалами. Например, может оказаться желательным ввести смолу, клей и т.п. для обеспечения достаточного сцепления слоев 120 и 122 из вытянутых из расплава волокон с материалами промежуточной части 124 или элементов 128, отличающимися от материала вытянутых из расплава волокон. В качестве альтернативы таким агентам или в дополнение к ним промежуточная часть 124 многослойной ткани 110 из вытянутых из расплава волокон может содержать некоторое количество вытянутых из расплава волокон, помогающих захватить, удержать или связать различные материалы, отличающиеся от материала вытянутых из расплава волокон, в многослойной ткани 110 из вытянутых из расплава волокон.

Изобретенные многослойные изделия из вытянутых из расплава волокон, подобные показанному на Фиг. 1 изделию 18, могут входить в состав множества продуктов, в которых возможно использование свойств изобретенных изделий. Одним из типов продуктов, в котором можно использовать многослойные изделия из вытянутых из расплава волокон, является маска, закрывающая дыхательные пути человека с целью препятствования попаданию загрязняющих веществ в его дыхательный тракт и (или) с целью защиты других людей или объектов от патогенных или загрязняющих веществ, выделяемых им при дыхании. В тексте настоящего изобретения термин "маска" обозначает изделие, приспособленное для выполнения любой из указанных целей, в том числе надеваемые на лицо респираторы и фильтры.

На Фиг. 4 изображен один из вариантов исполнения маски 16, состоящей из пористого корпуса маски 17 и поддерживающих ремней 19. Корпус маски 17 может содержать многослойное изделие из вытянутых из расплава волокон согласно настоящему изобретению в качестве фильтрующего элемента для фильтрации частиц. Как правило, корпус маски содержит поддерживающую структуру, например формообразующий слой, поддерживающий фильтрующий элемент. В других респираторах значительная часть корпуса маски может быть выполнена из материала, совершенно не пропускающего воздух (см., например, патент США 5062421 на имя Burns и др., в котором описана маска с лицевой частью из эластомерной резины, или патентное дело США 35062 на имя Brostom и др.). В этих масках изобретенные многослойные изделия из вытянутых из расплава волокон могут быть использованы в качестве защищающего от частиц фильтра, установленного в фильтрующий пакет (картридж). Маски, имеющие чашеобразную форму, изображенную на Фиг.4, описаны, например, в патенте США 5307796 на имя Kronzer и др. , патенте США 4807619 на имя Dyrid и др. и в патенте США 4536440 на имя Berg. Маска согласно настоящему изобретению может иметь и иную конфигурацию, например плоская маска, чашеобразная маска иной формы, маска, содержащая комбинацию фильтрующих элементов. См. , например, патенты США Дело 28102 (Mayhew), 3971373 (Braun), 4215682 (Kubik и др. ), 4419993 (Peterson), 4547420 (Krueger и др.), 4795668 (Krueger и др.) и 4827924 (Japtunich).

Фиг. 5 изображает часть устройства для формирования многослойных тканей из вытянутых из расплава волокон. Показанная на Фиг.5 часть устройства содержит коллектор 30, представляющий цилиндрическую, в общих чертах, поверхность, вращающуюся вокруг продольной оси в направлении 34. Кроме вращения вокруг продольно оси 32, формующая поверхность коллектора перемещается предпочтительно вдоль продольной оси 32 в направлении, указанном стрелкой 36. В результате любая выделенная на формующей поверхности коллектора 30 точка перемещается вокруг и вдоль продольной оси 32 от первого конца коллектора 42 до второго конца коллектора 44 по траектории, близкой к геликоидальной.

Изображенное устройство содержит также источник 38 вытянутых из расплава волокон, направленный на формующую поверхность коллектора 30. Источник 38 предпочтительно простирается вдоль по меньшей мере части продольной длины коллектора 30, так что один конец источника 38 размещен рядом с первым концом коллектора 31, а противоположный конец источника 38 помещен дальше вдоль длины коллектора, ближе ко второму концу коллектора 33.

Предпочтительным источником 38 вытянутых из расплава волокон является мундштук (экструдера), хотя, по существу, могут рассматриваться и любые другие варианты исполнения источника, включая, но не ограничиваясь ими, капилляры, прялки (spinerettes) и т.п. Предпочитаемый мундштук направляет вытянутые из расплава волокна на формующую поверхность коллектора 30 вдоль прямой, в общих чертах, линии, в целом параллельной продольной оси 32.

Волокна могут направляться на коллектор с помощью известных приемов, например приемов, описанных в журнале Industrial Engineering and Chemistry, том 48, стр.1342-46 (1956) в статье Wente, Van A., Superfine Thermoplastic Fibers; в составленном Wente V.A., Boone C.D. и Fluharty E.L отчете Naval Research Laboratories 4364 Manufacture of Superfine Organic Fibers; и в выданном на имя Braun патенте США 3971373. Как правило, волокна направляются на коллектор 30 с помощью высокоскоростного потока газа (обычно воздуха), который одновременно вытягивает экструдированный материал в волокна.

Одна из предпочтительных конструкций коллектора 30 имеет формующую поверхность, состоящую из множества вращающихся ремней. Указанные ремни вращаются таким образом, что формируемая на коллекторе нетканая ткань (непрерывно) смещается в сторону второго конца коллектора 33.

Как показано на Фиг.6А, формующая поверхность коллектора 30 составлена из последовательности чередующихся длинных ремней 40а и коротких ремней 40b, что позволяет выделить пространство для размещения элементов передачи мощности, необходимых для передачи мощности ведущим валам 41а и 41b, поддерживающим вторые концы ремней 40а и 40b соответственно. Для наглядности изображения элементов передачи мощности ремни 40а и 40b показаны лежащими рядом в одной плоскости, иными словами, так, словно цилиндр развернут в плоскость.

Как видно на Фиг.6А, каждый входной силовой вал 42 снабжен внешней ведущей звездочкой 43 и используется для передачи мощности первому угловому редуктору 44, снабженному выходным валом 45, передающим мощность ведущему валу 41а. Редуктор 44 снабжен также вторым выходным валом 46, посредством промежуточного ремня 49 передающим мощность на промежуточный вал 48. Этот промежуточный вал 48 передает мощность на второй угловой редуктор 50, снабженный выходным валом 51, вращающим ведущий вал 41b, приводящий в движение короткий ремень 40b. В результате, в предпочтительной реализации устройства коллектора 30 каждый из входных силовых валов 42 приводит в движение один из длинных ремней 40а и смежный с ним короткий ремень 40b.

Элементы, используемые для передачи мощности на входные силовые валы 42 и соответствующие звездочки 43, видны на Фиг.6В, представляющей собой вид сбоку на конструкцию входных валов 42 и звездочек 43 в коллекторе 30. Как видно на Фиг.6В, ведущие звездочки 43 размещены вдоль продольной оси коллектора 30. Звездочка привода ремней 54 вращается вокруг продольной оси и передает вращение на индивидуальные ведущие звездочки 43 посредством двух цепей 55 и 56, вращающихся при вращении звездочки привода ремней 54. Звездочка привода ремней 54 соединена предпочтительно с возможностью оперативного расцепления с ведущей звездочкой 57, приводимой в движение двигателем привода ремней 59 посредством отдельной цепи 59. Когда двигатель 58 приводит в движение цепь 59, ведущая звездочка 57 вращается, в свою очередь, вращая звездочку привода ремней 54. Звездочка привода ремней 54 приводит в движение цепи 55 и 56, которые через ведущие звездочки 43 приводят в движение входные силовые валы 42.

Комплект ремней 40а и 40b, образующих цилиндрический коллектор 30, вращается вокруг продольной оси 32 благодаря главной ведущей звездочке 60, которая приводится во вращение от главного двигателя 62 посредством ведущей цепи 61. Главная ведущая звездочка 60 соединена с возможностью оперативного расцепления с центральным валом 52, который является (геометрическим) продолжением продольной оси 32. Звездочка привода ремней 54 и ведущая звездочка 57 предпочтительно устанавливаются на центральном валу 52, но вращаются независимо от него, благодаря наличию подшипников между центральным валом 52 и звездочкой привода ремней 54 и ведущей звездочкой 57.

Поскольку коллектор 30 имеет раздельные системы для перемещения ремней 40а и 40b вдоль продольной оси 32 и для вращения коллектора 30 вокруг продольной оси 32, можно (оперативно) управлять значением угла геликоиды, образуемой движением выделенной точки на формующей поверхности коллектора 30. В качестве альтернативы можно использовать единую систему привода для вращения ремней 40а и 40b и для вращения самого коллектора вокруг продольной оси 32 и изменять соотношение скоростей этих движений путем изменения передаточных чисел редукторов. Однако использование двух раздельных приводных систем дает возможность быстро изменять это соотношение без простоя оборудования.

Предпочтительно монтировать ремни 40а и 40b с относительно малым зазором между краями смежных ремней с тем, чтобы вытянутые из расплава волокна, направленные из источника 38 на формующую поверхность коллектора 30, могли образовывать самоподдерживающиеся слои вытянутых из расплава волокон. Максимальный зазор между краями смежных ремней должен быть около 3 мм или менее. Допустимы и более широкие зазоры, но это зависит от материала вытянутых из расплава волокон, длины вытянутых из расплава волокон, скорости их укладки на формующую поверхность, расстояния между источником вытянутых из расплава волокон и формующей поверхностью, температуры формующей поверхности и т.д.

Чтобы гарантировать столь малый зазор между смежными ремнями 40а и 40b, предпочтительно использовать вложенные друг в друга ремни. Как видно на Фиг. 6С, в увеличенном масштабе, изображающем частичный разрез коллектора 30 по линии 6С-6С на Фиг.5, короткие ремни 40b частично расположены под длинными ремнями 40а внутри образуемого им цилиндра.

В устройстве, имеющем только один источник 38 вытянутых из расплава волокон, количество слоев в многослойной ткани из вытянутых из расплава волокон является функцией относительной скорости вращения коллектора 30 вокруг оси 32, скорости переносного движения формующей поверхности коллектора 30 в направлении 36 и длины участка вдоль оси 32, на протяжении которого источник 38 укладывает вытянутые из расплава волокна на формующую поверхность коллектора 30. Например, если нужна многослойная ткань из вытянутых из расплава волокон, имеющая приблизительно шесть слоев вытянутых из расплава волокон, относительная скорость вращения коллектора 30 вокруг продольной оси 32 по сравнению с переносной скоростью 36 должна быть такой, чтобы любая данная точка поверхности коллектора 30 в своем движении вокруг и вдоль продольной оси 32 приблизительно шесть раз проходила между источником 38 и формующей поверхностью коллектора 30. Изменение одного или нескольких из вышеуказанных факторов может влиять на число слоев вытянутых из расплава волокон, укладываемых в любую многослойную ткань из вытянутых из расплава волокон, изготавливаемую с применением устройств и способов согласно настоящему изобретению.

Фиг.7 схематически изображает один из вариантов многослойного рукава 280 из вытянутых из расплава волокон и цилиндрический коллектор 230, на котором формуется этот рукав. На Фиг.7 в дополнение к рукаву 280 изображены источник 238 вытянутых из расплава волокон и сепаратор 270. Рукав 280 формуется на коллекторе 230, предпочтительно аналогичном вышеописанному коллектору 30. При формовании на коллекторе 230 нетканый рукав 280 перемещается вдоль продольной оси 232 в направлении 236, одновременно вращаясь вокруг оси 232. Одновременное вращение и продольное перемещение коллектора 230 перед источником 238 вытянутых из расплава волокон приводит к образованию показанных на Фиг.7 распушенных краев 221 и 227 на поверхности нетканого рукава 280 из вытянутых из расплава волокон. Геликоидальный характер первого распушенного края 221 иллюстрируется Фиг. 7, где над источником 238 первый распушенный край 221 тянется от самого левого края источника 238, а затем после оборота вокруг коллектора 230 тот же самый распушенный край 221 расположен на некотором расстоянии (вдоль оси 232) от источника 238. Аналогично на самом правом (противоположном) конце источника 238 вытянутых из расплава волокон показан идущий от источника 238 в сторону вершины рукава 280 второй распушенный край 227, связанный с плоской нетканой тканью 210 из вытянутых из расплава волокон.

На Фиг.7 показан также сепаратор 270, превращающий многослойный нетканый рукав 280 из вытянутых из расплава волокон в плоскую (планарную) ленту 210, имеющую два разделенных края 212 и 214. Угол θ, т.е. угол, под которым сепаратор 270 воздействует на рукав 280 из вытянутых из расплава волокон, по существу равен углу геликоиды, заданному соотношением между скоростью вращения коллектора 230 и получающегося на нем нетканого рукава 280 вокруг продольной оси 232 и скоростью переносного движения 236 вдоль продольной оси 232. Этот же угол геликоиды является углом, который распушенные края 221 и 227 составляют с осью 232.

Хотя сепаратор 270 изображен на Фиг.7 рядом с коллектором 230, согласно настоящему изобретению сепаратор 270 может быть расположен и на удалении от коллектора 230. Тем не менее предпочтительно, чтобы сепаратор 270, даже если он удален от коллектора 230, разделял многослойный нетканый рукав 280 из вытянутых из расплава волокон по направлению, в целом параллельному углу геликоиды, как это обсуждалось выше.

В результате плоская многослойная ткань 210 из вытянутых из расплава волокон будет иметь в целом постоянную ширину между разделенными краями 212 и 214. Кроме того, в многослойную ткань 210 из вытянутых из расплава волокон окажутся включенными также и распушенные края, создаваемые источником 238, которые иначе пришлось бы отрезать от ткани и выбросить. Второй распушенный край 227 можно увидеть на Фиг.7, а первый распушенный край расположен на обратной стороне многослойной ткани 210 из вытянутых из расплава волокон.

После выполнения сепаратором 270 операции разрезания плоская многослойная лента 210 из вытянутых из расплава волокон может быть либо намотана на барабан для применения в других процессах, либо сразу же передана в процесс, в котором используется эта многослойная ткань 210 из вытянутых из расплава волокон. Поскольку лента 210 имеет два разделенных края 212 и 214, как отмечено выше, теперь нет нужды в дальнейшей обработке краев или в заботах о выбрасываемом материале, что облегчает ее использование в непрерывных процессах производства.

Сепаратор 270 может быть выполнен самыми разными способами, поскольку, по существу, для целей настоящего изобретения пригодно любое устройство, способное разделять ткань. Примерами подходящих сепараторов 270 в виде режущего устройства могут служить, не ограничивая списка, ножи, лазеры, водяные струи, ультразвуковые излучатели, горячие проволоки, пламя и т.д. В число других приемлемых сепараторов входят вращающиеся штампы, лазеры, острые струи воды или иной жидкости и любые другие устройства или процессы, предназначенные для разделения многослойного нетканого рукава из вытянутых из расплава волокон вдоль геликоидальной траектории.

На Фиг.7 показан также источник вакуума 290, присоединенный к вакуумному коллектору 292, установленному возле одного из концов коллектора 230. Коллектор 292 соединен с источником вакуума 290 линией 294. Предпочтительно располагать вакуумный коллектор вблизи одного из концов в целом цилиндрической формующей поверхности коллектора 230. Предпочтительно формировать ткань 280 на коллекторе 230 под небольшим отрицательным давлением воздуха, обеспечиваемым с помощью источника вакуума 290, что помогает удалять воздух и другие газы, обычно используемые для направления вытянутых из расплава волокон на формующую поверхность коллектора 230. Предпочтительно, чтобы формующая поверхность была проницаемой для газа, и вследствие этого условия отрицательного давления, созданные в объеме, ограниченном формующей поверхностью, могли бы передаваться сквозь формующую поверхность.

Изготовленная на коллекторе 230 плоская многослойная лента 210 из вытянутых из расплава волокон содержит множество слоев вытянутых из расплава волокон, у которых распушенные края 221 и 227 включены в структуру ткани 210 между разделенными краями 212 и 214. Однако точное расположение распушенных краев 212 и 214 может меняться в зависимости от многих факторов.

Фиг. 8А-8С показывают разнообразие возможных соотношений в плоских многослойных тканях 210 из вытянутых из расплава волокон, сформованных действием коллекторного устройства 230. Ширина каждого из слоев, формируемых источником вытянутых из расплава волокон 238 (измеренная параллельно продольной оси 232), должна быть, по меньшей мере, равна расстоянию, которое данная точка на формующей поверхности проходит за один полный оборот формующей поверхности, иногда называемое шагом прецессии. Если ширина каждого слоя из вытянутых из расплава волокон меньше шага прецессии, между слоями будут формироваться продольные зазоры. Для упрощения последующих рассуждении примем, что ширина слоев из вытянутых из расплава волокон равна длине источника вытянутых из расплава волокон 238. Однако фактическая ширина слоев из вытянутых из расплава волокон на формующей поверхности различными технологическими приемами, включая воздействие на воздушный поток и т.п., может быть сделана отличной от длины источника вытянутых из расплава волокон 238.

Пространственные соотношения между распушенными краями и само расположение распушенных краев между разделенными краями могут изменяться в зависимости от соотношения между длиной источника вытянутых из расплава волокон 238 в направлении продольной оси 232 и максимальной шириной (w) плоской многослойной ленты из вытянутых из расплава волокон 210, измеренной между ее разделенными краями, при том, что максимальная ширина ленты 210 определяется шагом прецессии коллектора. Мы ссылаемся именно на максимальную ширину ленты 210, понимая, что лента 210 может быть разделена на две или больше более узких лент при том условии, что суммарная ширина этих лент не может превысить максимальной ширины w, которая является функцией шага прецессии в установившемся режиме работы.

Показанная на Фиг.8А лента 210 содержит распушенные края 221 и 227, расположенные друг над другом по всей толщине ленты. При таком расположении краев отношение продольной длины l источника 238 (Фиг.7) к ширине w ленты 210 является целочисленным отношением, иными словами, отношение l:w может быть 1:1, 1:2, 1:3 и т.д.

Фиг.8В показывает, что такое наложение распушенных краев 221' и 227' может оказаться в любой точке поперечного сечения ленты 210, и это определяется только начальным положением сепаратора 270, разрезавшего рукав 280. Ткань 210' тоже была сформована системой, у которой отношение продольной длины источника волокон к ширине w ленты 210 было целочисленным отношением, иными словами, 1:1, 1:2, 1:3 и т.д.

Если продольная длина источника вытянутых из расплава волокон меньше, чем ширина разделенной ткани, получаются иные соотношения между распушенными краями. Как видно на Фиг.8С, многослойная ткань из вытянутых из расплава волокон 210" включает в себя распушенные края 221''/227'', которые разделены шириной ткани 210". Чтобы получить ткань 210" с разделенными опушенными краями 221''/217'', ширина w" ткани 210" меньше продольной длины источника вытянутых из расплава волокон. Распушенные края 221"/227" не совмещаются вертикально по всей толщине ткани 210", поскольку отношение продольной длины источника вытянутых из расплава волокон 238 к ширине w ленты 210" не было целочисленным отношением. Иными словами, это отношение могло быть 1:1,6, 1: 2,2, 1:3,1 и т.д.

Хотя различные устройства и способы были описаны на примерах использования одного источника вытянутых из расплава волокон, настоящее изобретение может применяться при наличии более чем одного источника вытянутых из расплава волокон. Кроме того, при добавлении других источников, работающих с другими материалами, в многослойную ткань из вытянутых из расплава волокон согласно настоящему изобретению можно вводить многие другие материалы.

Один из подобных вариантов приведен на Фиг.9, где источник вытянутых из расплава волокон 338 используется для укладки вытянутых из расплава волокон на вращающийся вокруг вертикальной оси коллектор 330. Здесь также показан второй источник, укладывающий другой слой 292 на часть формующей поверхности коллектора 330. Поскольку часть многослойного рукава из вытянутых из расплава волокон 380 к этому моменту уже лежит на поверхности коллектора 330, дополнительный материал (или материалы), подаваемый вторичным источником 390, укладывается предпочтительно на самый последний слой из вытянутых из расплава волокон. Кроме того, поскольку вторичный источник заканчивается рядом с правым концом первичного источника вытянутых из расплава волокон 338, на поверхность слоя 292 укладывается внешний слой из вытянутых из расплава волокон, когда он, по меньшей мере, один раз проходит перед источником вытянутых из расплава волокон 338, прежде чем достичь сепаратора 370, где рукав 380 из вытянутых из расплава волокон разделяется вдоль угла геликоиды, образуя плоскую многослойную ткань из вытянутых из расплава волокон 310, имеющую два разделенных края 312 и 314.

Устройства и способы, изображенные на Фиг.9, могут быть полезны для изготовления тканей, аналогичных ткани 110, показанной на Фиг.3. При такой конфигурации материал или материалы, подаваемые вторичным источником 390, могут быть отличными от материала вытянутых из расплава волокон, подаваемого первичным источником 338. Например, вторичный источник может укладывать активированный уголь или материалы, необходимые для создания внутри рукава 380 мембраны и т.п. Или, напротив, вторичный источник может иметь такие же вытянутые из расплава волокна, чтобы помочь изготовить многослойную ткань из вытянутых из расплава волокон с увеличенным числом слоев на более коротком коллекторе. Другие вариации, которые могут быть реализованы при изготовлении многослойной ткани с использованием более чем одного источника вытянутых из расплава волокон, включают вариации цвета ткани, вариации состава волокон, вариации в размере волокон и (или) в их распределении по толщине ткани и т. п.

Один из подходов для получения многослойной ткани со ступенчатым изменением плотности иллюстрирует Фиг.10, на которой коллектор 430 используется совместно с тремя источниками вытянутых из расплава волокон 438а, 438b и 438с (при ссылке как на группу - источниками 438). Каждый из источников 438 направлен на отдельную часть коллектора 430 и формирует в многослойном рукаве из вытянутых из расплава волокон 480 отдельный слой из вытянутых из расплава волокон. Хотя все три источника могут подавать вытянутые из расплава волокна, обладающие одними и теми же свойствами, может оказаться выгодным, чтобы каждый из источников 438 подавал вытянутые из расплава волокна, обладающие различными свойствами. В этом случае сформированные разными источниками 438 могли бы иметь различные плотности, различные составы волокон или другие свойства. Если каждый из слоев из вытянутых из расплава волокон может иметь плотность, отличную от плотности соседних слоев, устройство 430 может быть использовано для изготовления многослойного рукава из вытянутых из расплава волокон 410 со ступенчатым изменением плотности, в котором распушенные края, создаваемые каждым из источников 438 вытянутых из расплава волокон, входят в состав ткани 410, как это было описано выше.

Непрерывный характер описанных здесь процессов формирования многослойных тканей из вытянутых из расплава волокон оказывается полезным, если изготовление ткани должно быть встроено в агрегат. Один из подобных агрегатов изображен на Фиг. 11, где коллектор 530 использован в комбинации с устройствами передела 540 и 550. Изготовленная на коллекторе 530 ткань 510 направляется непосредственно в первое устройство передела 540, где она подвергается одной или нескольким операциям передела, а затем во второе устройство передела 550, где выполняется одна или несколько дополнительных операций передела, необходимых для изготовления в едином агрегате законченных многослойных изделий 518 (например, масок или иных изделий) из вытянутых из расплава волокон.

Приведенные выше конкретные варианты реализации подкреплены представленной формулой изобретения и являются только иллюстрацией возможных практических приложений настоящего изобретения. Настоящее изобретение может быть должным образом реализовано в отсутствии любого элемента или детали, конкретно не описанного в настоящем документе. Полные раскрытия всех патентов, патентных заявок и других публикаций включены в настоящий документ как справочные и включенные индивидуально.

Специалисты в этой области поймут, что в настоящем изобретении возможны различные модификации и изменения, не выходящие за пределы его объема, и следует понимать, что настоящее изобретение не должно неправомерно ограничиваться представленными здесь иллюстративными реализациями.

Группа изобретений относится к многослойным тканям из вытянутых из расплава волокон, к способам изготовления таких тканей и к устройствам для изготовления многослойных тканей из вытянутых волокон. Устройство для изготовления ткани из вытянутых из расплава волокон включает коллектор, имеющий, как правило, цилиндрическую формующую поверхность, источник, способный направлять вытянутые из расплава волокна на формующую поверхность. Цилиндрическая формующая поверхность может вращаться вокруг продольной оси и одновременно перемещаться параллельно продольной оси, поэтому выделенная на формующей поверхности точка может двигаться по геликоидальной траектории от одного конца коллектора до другого его конца. Эта геликоидальная траектория определяется углом геликоиды относительно продольной оси. Устройство содержит также сепаратор, разделяющий нетканый рукав, образовавшийся на формующей поверхности, в направлении, в целом соответствующим углу геликоиды, превращая рукав в плоскую ленту. В способе изготовления этой ткани используют коллектор, имеющий, как правило, цилиндрическую формующую поверхность, которая вращается вокруг продольной оси и одновременно перемещается параллельно продольной оси так, чтобы любая выбранная точка на формующей поверхности двигалась по геликоидальной траектории вокруг и вдоль от одного конца коллектора до его другого конца. Эта геликоидальная траектория определяет угол геликоиды относительно продольной оси. Вытянутые из расплава волокна направляют на формующую поверхность для образования рукава, с последующим его разделением по направлению, в целом соответствующему углу геликоиды, чтобы превратить рукав в плоскую ленту. В группу изобретений входят также такие объекты, как способы изготовления фильтров и масок, первый из которых предусматривает помещение электрически заряженной ткани, изготовленной в соответствии с вышеописанным способом, в поддерживающую структуру, а во втором поддерживающая структура, выполненная как указано выше, имеет чашеобразную форму. Еще один аспект изобретения относится к многослойной ткани из вытянутых из расплава волокон, содержащей множество взаимосвязанных слоев, состоящих из вытянутых из расплава волокон. По меньшей мере, один из содержащих волокон имеет распушенный край и два разделенных края. Распушенный край расположен между размещенными краями, причем края ткани и распушенный край в общем параллельны. Такая многослойная ткань из вытянутых из расплава волокон может применяться для изготовления различных изделий, таких как фильтры для масок или респираторов. С использованием этой многослойной ткани изготавливают маску, закрывающую рот и нос человека и имеющую фильтрующий элемент, содержащий многослойную ткань, выполненную в соответствии с вышеуказанным объектом изобретения, а составляющие ее слои содержат электрически заряженные микроволокна. Группа изобретений обеспечивает получение ткани со стабильным весом и плотностью по ее краям, что способствует снижению отходов производства. 6 с. и 11 з.п. ф-лы, 11 ил.

| US 3909714 A, 30.09.1975 | |||

| US 4301203 A, 17.11.1981 | |||

| US 3870478 A, 11.03.1975 | |||

| SU 230773 A, 01.04.1969 | |||

| US 4215682 A, 05.08.1980. |

Авторы

Даты

2003-10-27—Публикация

1999-02-25—Подача