Область техники

Данное изобретение относится к абразивным изделиям и способу изготовления абразивных изделий. Согласно изобретению, независимо сформованное исходное фиксирующего покрытия переносится на материал подложки, а затем на фиксирующее покрытие наносятся зерна абразивного материала.

Предпосылки создания изобретения

Обычно абразивные изделия на эластичной основе состоят из гибкого материала подложки, на одной из главных поверхностей которого имеется покрытие из абразивных зерен. В изделиях с абразивным покрытием обычно используются фиксирующее покрытие, изготовленное, например, из смолистого связующего и служащее для закрепления абразивных зерен на подложке, и проклеивающее покрытие, изготовленное, например, из смолистого связующего и служащее для жесткого закрепления абразивных зерен на материале подложки. В качестве гибкого материала подложек могут использоваться ткань, бумага, полимерная пленка, нетканые материалы, вулканизированное волокно и их сочетания. Несмотря на то что благодаря своей прочности, теплостойкости и эластичности ткани нашли широкое применение в качестве материала подложек, они обладают некоторыми серьезными недостатками.

Низкое содержание твердой фазы во многих известных и широко применяемых клеящих системах требует больших расходов энергии при сушке и тщательного подбора материалов подложки. В случае использования клея на основе испаряющегося растворителя для экстракции паров растворителя могут потребоваться специальные аппараты.

Например, тканые материалы подложки, как правило, пористы, для нанесения на них маловязкого фиксирующего покрытия необходимо предварительно провести уплотнение или обработку подложки, что существенно увеличивает ее стоимость (см. например, патенты США N 2548872, 2658007 и 4163647). Обычно тканые материалы уплотняют с помощью одной или нескольких обработок, например, с помощью пропитки, проклеивания, нанесения клеевого покрытия на заднюю сторону или создания внутреннего клеевого слоя. Нанесение таких покрытий приводит к пропитке ткани, что увеличивает ее жесткость и толщину. Если же предварительное уплотнение ткани не производить, фиксирующее покрытие будет проникать в поры ткани, делая материал подложки жестким и в некоторых случаях хрупким, в результате чего не удастся добиться хорошего сцепления нанесенных зерен абразива с материалом подложки.

В последние годы было предложено использовать в качестве состава для обработки тканей или в качестве связующего для абразивов не обычные термические отверждаемые смолы, а смолы, отверждаемые облучением (см. патент США N 4751138 и патентную заявку США N 07/932073). Однако многие их этих смол обладают теми же недостатками, что и жидкие термически отверждаемые смолы. Проблемы, связанные с непосредственным нанесением фиксирующего покрытия на пористый материал подложки, могут быть решены за счет повышения вязкости покрытия-основы, т.е. за счет увеличения содержания твердой фазы в фиксирующем покрытии. Например, прямое нанесение фиксирующего покрытия с высоким содержанием твердой фазы (таких, как горячий расплав клеящих составов) обычно требует повышения температуры материала подложки. Поверхностная энергия некоторых материалов подложки оказывается настолько высокой, что это приводит к втягиванию фиксирующего покрытия в волокна материала подложки, а следовательно, к увеличению жесткости материала подложки.

Краткое изложение сущности изобретения

Одним их элементов настоящего изобретения является абразивное изделие, состоящее из:

(а) нетипичного материала подложки, имеющего лицевую и тыльную поверхности;

(б) слоя фиксирующего покрытия, который наносится на лицевую поверхность нетипичного материала подложки;

(в) множества абразивных зерен, сцепленных с фиксирующим покрытием, причем покрытие-основа уплотняет лицевую поверхность нетипичного материала подложки; и

(г) по желанию, проклеивающего слоя, покрывающего абразивные зерна и фиксирующего покрытие.

В качестве материала подложки должны использоваться только нетипичные материалы, т. е. такие материалы, которые специалисты в области абразивных инструментов обычно не принимают во внимание в связи со связанными с ними технологическими трудностями. К такого рода материалам подложки относятся ткани с открытым переплетением, пористые ткани, необработанная бумага, тонкий пенопласт, трикотажное полотно, хотя более предпочтительным материалом подложки является ткань, а наиболее предпочтительным - тканое полотно. По сравнению с обычными материалами стоимость нетипичных материалов подложек ниже, они более доступны и обладают большей эластичностью. Однако до настоящего изобретения обычно требовалась дорогостоящая или трудоемкая предварительная обработка (пропитка или приклеивание) таких нетипичных подложек, чтобы сделать их практически непористыми. Как правило, обработка нетипичных материалов подложки до нанесения на них абразивного покрытия увеличивает стоимость производства, расход энергии и сырья и уменьшает эластичность подложки.

Другим аспектом настоящего изобретения является способ изготовления абразивного изделия, состоящий из следующих операций:

(а) предоставление нетипичного материала подложки, имеющего лицевую и тыльную поверхности;

(б) предоставление независимо сформированного исходного фиксирующего покрытия, которое не обладает текучестью при комнатной температуре;

(в) нанесение слоя исходного фиксирующего покрытия на лицевую поверхность нетипичного материала подложки;

(г) нанесение множества абразивных зерен на исходное фиксирующее покрытие; и

(д) отверждение исходного фиксирующего покрытия до образования фиксирующего покрытия.

Исходное фиксирующее покрытие может быть изготовлено с помощью различных способов производства переносимых нетекучих цельных пленок. Не накладывающими ограничений на изобретение примерами могут служить (1) получение пленки путем нанесения расплава клеящего вещества на антиадгезионную подложку или полотно (2), пленка с покрытием, нанесенным из раствора или (3) экструдированная пленка. Независимо от того, получено ли исходное фиксирующее покрытие в виде пленки путем нанесения покрытия, литьем, экструдированием или любым другим способом, эта пленка не должна быть текучей и должна обладать достаточной целостностью, чтобы ее можно было перенести на материал подложки.

Помимо полимеров исходное фиксирующее покрытие может содержать катализаторы или инициаторы отверждения, наполнители и тому подобные вещества. Если в исходное фиксирующее покрытие входят катализатор или инициатор, то их можно задействовать на любом этапе производственного процесса. Например, активация катализатора или инициатора может произойти (1) после ламинирования, но до нанесения абразивных частиц, (2) после ламинирования и после нанесения абразивных частиц, (3) до ламинирования или (4) после ламинирования, после нанесения абразивных частиц и одновременно с отверждением исходного фиксирующего покрытия.

В другом варианте реализации изобретения отверждаемый во влажной среде слой исходного покрытия наносится на лицевую поверхность материала подложки, затем могут быть нанесены абразивные частицы, а исходное фиксирующее покрытие помещают во влажную среду для отверждения.

Хотя в данном изобретении предпочтительно использование пористого материала подложки, имеющего коэффициент заполнения полотна менее 90%, в соответствии с настоящим изобретением абразивное изделие может быть изготовлено и из других таких нетипичных материалов подложки, как необработанная бумага, хрупкие материалы или пенопласты, а также из обычных непористых или предварительно обработанных материалов подложки. Более того, теперь можно нанести покрытие (и использовать в производстве абразивных изделий) на любой материал, покрытие которого обычными способами было затруднено. Предлагаемый в настоящем изобретении процесс позволяет преодолеть некоторые затруднения, связанные с нанесением покрытий на тканые материалы с открытым переплетением (без предварительного проклеивания), нанесением термочувствительных покрытий, а также с нанесением покрытий на рулонные материалы, пенопласты, необработанную бумагу, трикотажное полотно и т.п., нанесение покрытий на которые ранее было невозможно.

Процесс нанесения фиксирующего покрытия с помощью ламинирования позволяет использовать составы фиксирующего покрытия (высоковязкие, на основе растворителей и тому подобные) и/или материалы подложки (пористые, хрупкие, с открытым переплетением и тому подобные), использование которых вызывало затруднения при производстве абразивных изделий. Например, ламинирование позволяет избежать нагрева подложки до температуры, необходимой для расплавления фиксирующего покрытия до текучего состояния. Это особенно полезно при использовании термочувствительных подложек.

К преимуществам данного изобретения относятся средства нанесения покрытий на материал подложки с использованием малых количеств или вообще без использования летучих растворителей, а также толерантность к высоким вязкостям фиксирующего покрытия. Данное изобретение предоставляет средства нанесения абразивного покрытия на пористый материал подложки, не требующие предварительной стабилизации или обработки материала подложки. Это повышает экономическую эффективность производства абразивных изделий.

Краткое описание чертежа

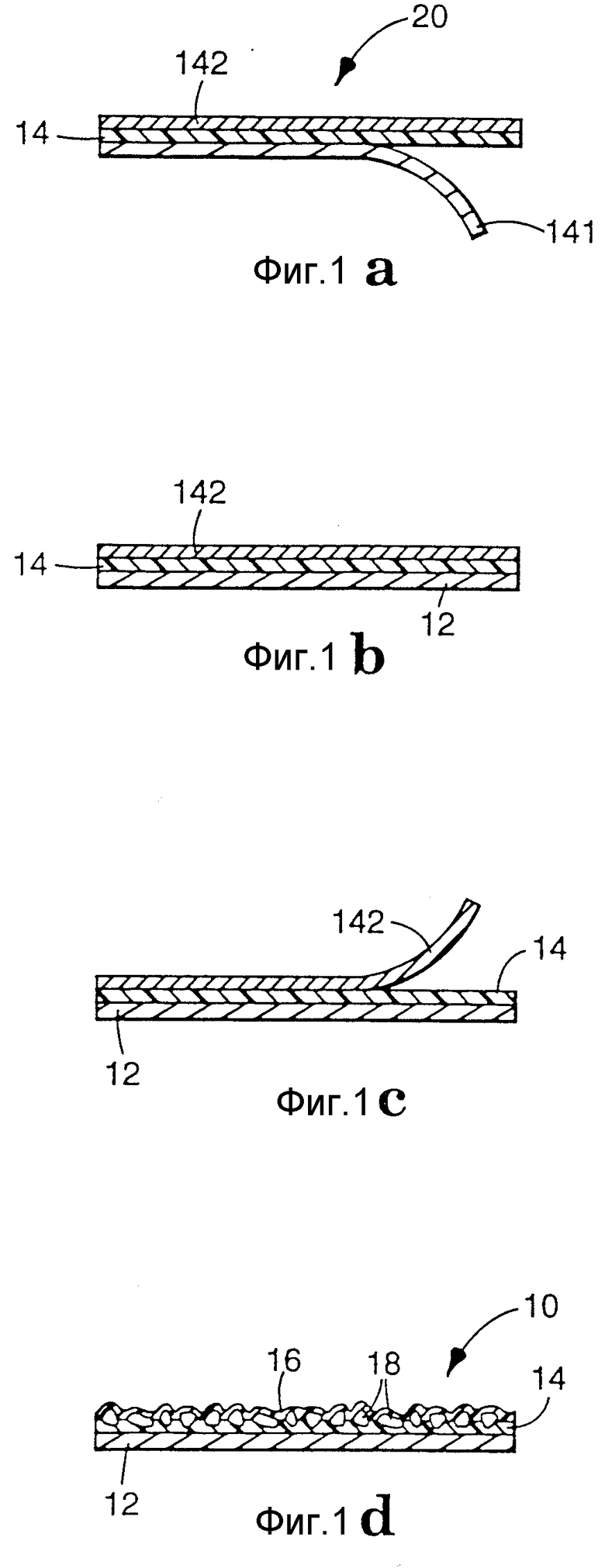

На фиг. 1a - 1d схематически показан способ изготовления абразивного изделия в соответствии с настоящим изобретением, само абразивное изделие показано на фиг. 1d.

Описание предпочтительного варианта (вариантов) реализации изобретения

В настоящем изобретении описан процесс ламинирования, преимуществом которого является возможность изготовления абразивных изделий с использованием материалов, которые обычно считались непригодными для промышленности абразивных инструментов. Непригодность обычно была обусловлена технологическими проблемами, расходами (денег, времени и сырья) на предварительную обработку или реальной неспособностью преодолеть хрупкость рассматриваемых материалов подложки.

Материалы подложки

Пригодные для целей настоящего изобретения нетипичные материалы подложки имеют лицевую и тыльную поверхности. К их числу относятся многие материалы, которые специалисты считали непригодными для изготовления абразивных изделий без (по меньшей мере) некоторой предварительной обработки для уплотнения или пропитки материала подложки. Примерами таких пригодных нетипичных материалов для подложки являются ткани с открытым переплетением, трикотажное полотно, пористые ткани, рулонный материал (обычно называемый материалом типа Velcroтм), необработанная бумага, пористые полимерные пленки, пенопласты с открытыми или закрытыми ячейками (например, пенополиуретаны), нетканые полотна, штапельные волокна, их сочетания, а также любые другие известные или неизвестные к настоящему времени материалы, которые обычно специалисты считают непригодными в связи с такими технологическими трудностями, как температуры фиксирующего покрытия (материал положки будет плавиться или деформироваться, вызывая чрезмерное скручивание покрытия), растворимость (растворение материала подложки, чрезмерное проникание покрытия), пористость (утечки, чрезмерное проникание покрытия, потеря эластичности), отверстия (утечки, скручивание, невозможность нанести клеящий слой достаточной толщины), устойчивость (вытягивание или скручивание в процессе производства) и т.п.

Хотя многие из используемых в настоящем изобретении материалов подложки могут использоваться и в других процессах, известных специалистам в данной области, в обычных процессах нетипичные материалы подложки должны пройти предварительную обработку. Кроме того, есть материалы, которые любая предварительная обработка не может сделать даже псевдопригодными. Например, пенопласты с открытыми или закрытыми ячейками пористыми не являются, но они имеют рельефную поверхность и могут оказаться термочувствительными. Нанести на пенопласты покрытие известными специалистам существующими способами было бы весьма затруднительно. Кроме того, настоящее изобретение обладает достаточной гибкостью, позволяющей наносить на подложку фиксирующее покрытие толщиной от 50 мкм до 15 мм или более. Для используемого в настоящем изобретении способа ламинирования нет ограничений по толщине, он может использоваться для ламинирования любого материала подложки без предварительной обработки в виде пропитки или проклеивания.

Обычно тканевый материал подложки - это пористый материал с коэффициентом заполнения полотна менее 90%. Материал подложки может быть тканым, трикотажным, прикатанным или уточным. Нити ткани могут быть натуральными, синтетическими или их сочетанием. Материалом может служить полиэфир, хлопок, вискоза, нейлон, арамид, стекло и т.п. Тканевый материал подложки может быть окрашен и растянут, с него может быть удалена аппретура, он может быть подвергнут растяжке под нагревом. Кроме того, нити ткани подложки могут содержать грунтовки, краски, пигменты или смачивающие агенты в таких количествах, которые не будут препятствовать отверждению фиксирующего покрытия. Более того, с уменьшением коэффициента заполнения полотна (порядка 80% или даже менее 80%) предложенный в настоящем изобретении процесс дает еще большие преимущества по сравнению с известными способами непосредственно нанесения покрытий.

Размеры нитей обычно колеблются от 1500 до 12000 м/кг. Таким образом, вес подложки для абразивного изделия на эластичной основе колеблется (для необработанной ткани) от 0,15 до 1 кг/м2, предпочтительно от 0,15 до 0,75 кг/м2.

Термин "пористый материал подложки" означает материал подложки без абразивного слоя, фиксирующего покрытия, клеящего слоя, уплотнителя, пропитывающего покрытия, проклеивающего покрытия, пропитки обратной стороны и т.п., этот материал имеет зазоры, причем для тканых материалов эти зазоры находятся между соседними нитями. Пористость материала по Gurley составляет менее 50 сек при измерении пермеаметром Gurley (поставляется фирмой "Teledyne Gurley", г. Трой, штат Нью-Йорк) по FNMS N 191, Методика 5452 (31.12.1968 г.) (как описано в книге E.R. Kaswell "Wellington Sears Handbook of Industrial Textiles", 1963 г., стр. 575). Пермеаметр Gurley измеряют время (в секундах), которое требуется на то, чтобы 100 кубических сантиметров воздуха прошли через материал подложки. Этот прибор и методика его использования хорошо известны в текстильной промышленности.

Отношение площади поверхности ткани, занятой нитями, к общей площади поверхности называют "коэффициентом заполнения (C)" или "процентом заполнения". Стандартное необработанное полотно имеет коэффициент заполнения в диапазоне от 80 до 95%. Соответственно, воздушное пространство в ткани составляет порядка 5 - 20%. На проникание покрытия в полотно или сквозь него будет влиять степень открытости ткани, она же будет частично влиять и на сцепление фиксирующего покрытия с материалом подложки.

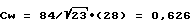

Коэффициент заполнения (C) можно вычислить, используя следующее уравнение (см. патент США N 4035961, колонка 2, строки 25 - 42):

C=(Cw+Cf)-(CwxCf)x100,

Cw=[батан(концов/дюйм)]/[ √ (Число нитей основы)хCCF]

Cf=[нитей основы/дюйм]/[ √ (Число поперечных нитей)хCCF]

где Cw = коэффициент заполнения основы; Cf = коэффициент заполнения утока и CCG = компактный коэффициент заполнения.

Например, для полотна (2х1, диагональное переплетение) с числом нитей 84х56, основа = 23/1 (100% хлопок) и уток = 23/1 (100% хлопок):

%C=(0,626+0,695)-(0,62х0,695)=88,6%

Тканевые подложки известных в настоящее время абразивных изделий на эластичной основе требуют специальной обработки типа пропитки, проклеивания, проклеивания тыльной поверхности или создания внутреннего клеевого слоя. Это необходимо для защиты волокон ткани и уплотнения подложки. В соответствии с настоящим изобретением абразивные изделия на эластичной основе не требуют таких обработок, сохраняя при этом долговечность и эластичность. Однако по желанию можно применять такие обработки.

На тыльной поверхности материала подложки могут также иметься средства для закрепления полученного абразивного изделия к опорной подкладке или упорной подкладке. Таким средством крепления может служить клеящий слой, срабатывающий под давлением, или петли для закрепления на крючках. Как вариант может использоваться смешанная система крепления, аналогичная описанной в принадлежащем тому же заявителю патенте США N 5201101, приведенному ниже для ссылки.

На заднюю сторону абразивного изделия может быть нанесено антипробуксовочное или фрикционное покрытие из числа известных в промышленности абразивов. Примерами таких покрытий могут служить неорганические частицы (карбонат кальция или кварц), диспергированные в клее. В соответствии с настоящим изобретением на заднюю сторону материала подложки (т.е. на сторону, противоположную абразивному покрытию) может быть нанесено проклеивающее покрытие. Как правило, такая пропитка защищает волокна подложки от износа во время абразивной обработки деталей. Такой износ обратной стороны подложки может привести к разрыву волокон и преждевременному выходу из строя абразивного инструмента на эластичной основе. Для проклеивания обратной стороны обычно используются такие клеящие материалы, как клей, крахмал, фенолоальдегидные полимеры, мочевиноформальдегидные полимеры, поликрилаты, эпоксидные полимеры или их сочетания. В состав покрытий задней стороны могут также входить такие добавки, как наполнители, красители, пигменты, связующие агенты, смачивающие агенты, антистатики и их сочетания. В случае использования таких добавок их количество должно соответствовать поставленным целям.

Слои фиксирующего покрытия и проклеивающего покрытия, их составы

Предпочтительное исходное фиксирующее покрытие представляет собой выбранную временную подложку, покрытую нетекучим термопластиком, например расплавом клея, срабатывающим под давлением, отверждаемым облучением или во влажной среде клеем, срабатывающим под давлением, или другими аналогичными материалами. В настоящем изобретении может использоваться любой клей, срабатывающий под давлением, или любой подобный ему материал при условии, что до ламинирования исходный состав будет формировать пленку. После того как пленка сформирована, это нетекучее термопластичное покрытие переносится на подложку и закрепляется на ней ламинированием, в то время как временная подложка, если таковая имелась, удаляется. Исходное фиксирующее покрытие может быть также самостоятельной пленкой (например, экструдированной пленкой), а не пленкой, полученной поливом основы или накаткой валиком. После того как материал подложки будет ламинирован исходным фиксирующем покрытием, на термопластичное фиксирующее покрытие можно нанести абразивные частицы.

Фиксирующее покрытие (термопластичное покрытие, закрепленное на материале подложки ламинированием) служит для закрепления множества абразивных частиц и уплотнения пористого материала подложки. Благодаря использованию исходного фиксирующего покрытия в соответствии с настоящим изобретением это фиксирующее покрытие может перекрыть поры в материале подложки (т.е. "закрыть" зазоры в материале подложки), практически не проникая через материал подложки. Кроме того, предпочтительное исходное фиксирующее покрытие будет иметь достаточное сцепление с материалом подложки, что позволит предотвратить преждевременное выпадение абразивных частиц в процессе абразивной обработки деталей. И наконец, предпочтительное исходное фиксирующее покрытие будет иметь достаточно высокую теплостойкость и прочность, чтобы выдержать нагрев и усилия, возникающие при шлифовании.

Предпочтительно, чтобы усилие отслаивания под углом 90o исходного фиксирующего покрытия от материала подложки было не менее 1,8 кг/см, а более предпочтительно не менее 2 кг/см, поскольку неадекватное сцепление и слабость сопряжения фиксирующего покрытия подложки неблагоприятно скажутся на работе изделия, особенно в динамических условиях. Если усилие отслаивания под углом 90o слишком мало, это приведет к преждевременному выпадению абразивных частиц.

К числу пригодных для использования в качестве фиксирующего покрытия и проклеивающего покрытия относятся известные в промышленности составы, включающие по меньшей мере три класса термореактивных полимеров: отверждаемые конденсацией, отверждаемые во влажной среде и полимеризующиеся присоединением полимеры. Предпочтительными исходными составами покрытий являются полимеризующиеся присоединением полимеры, поскольку их легко отвердить облучением лучистой энергией. Полимеризующиеся присоединением полимеры могут полимеризоваться за счет катионного механизма или свободнорадикального механизма. В зависимости от химического состава исходного вещества и используемого источника энергии для инициирования полимеризации могут применяться отверждающие агенты, инициаторы или катализаторы. Сухой вес фиксирующего покрытия и проклеивающего покрытия может меняться в зависимости от размера используемых абразивных зерен. Обычно он колеблется от 4 г/м2 до 310 г/м2 для фиксирующего покрытия и от 2 г/м2 до 550 г/м2 для проклеивающего покрытия.

К числу не накладывающих на данное изобретение ограничений примеров исходных составов относятся фенолоальдегидные полимеры (резол и новолак, выпускаемые фирмой " Occidental Chemical" под названием "Direz" и фирмой"Ashland Chemicals" под названием "Aerofene"); уретаны соли акриловой кислоты (т. е. диакрилатные сложные эфиры изоцианатных сложных или простых полиэфиров с концевыми гидроксильными группами; например, UVITHANE 782 фирмы "Morton International"); эпоксидные полимеры соли акриловой кислоты (т.е. диакрилатные сложные эфиры эпоксидных полимеров);

этиленовоненасыщенные соединения (т. е. сложные эфиры, полученные при реакции соединений, содержащих алифатические моногидроксильные группы или алифатические полигидроксильные группы, с такими ненасыщенными карбоновыми кислотами, как этиленгликольдиакрилат, этиленгликольдиметилакрилат, гексадиолдиакрилат, метилакрилат, этилакрилат); производные мочевино-алидегидных полимеров, имеющих боковые α,β - ненасыщенные карбонильные группы (т.е. соединения, описанные в патентах США N 4903440 и 5236472); производные изоциануратов, имеющие по меньшей мере одну боковую акрилатную группу и производные изоцианатов, имеющие, по меньшей мере, одну боковую акрилатную группу (т. е. описанные в патенте США N 4652274); эпоксидные смолы (т.е. диглицедилэфир дифенолпропана, циклоалифатические эпоксисмолы, глицидиловые простые эфиры фенолформальдегидного новолака), их смеси и сочетания. Термин "акрилат" включает как акрилаты, так и метакрилаты.

Предпочтительным фиксирующим покрытием является расплав срабатывающего под давлением клеящего вещества, содержащего компонент, который может быть отвержден под воздействием энергии и который обеспечит образование сшитого покрытия после того, как фиксирующее покрытие будет нанесено на материал подложки. Расплав клеящего вещества может и не проникать в поры материала подложки, сохраняя его естественную эластичность и гибкость. В состав предпочтительного фиксирующего покрытия входят материал, содержащий эпоксисмолу, полиэфирный компонент и эффективное количество инициатора отверждения. Более конкретно, этот состав состоит из примерно 2 - 95 частей материала, содержащего эпоксисмолу, и соответственно примерно 98 - 5 частей полиэфирного компонента, а также инициатор. По желанию может быть также добавлен гидроксилсодержащий материал, имеющий более одной функциональной гидроксильной группы.

Вязкость по Брукфилду полиэфирного компонента предпочтительно должна превосходить 10000 мПа при 120oC, а средневзвешенная молекулярная масса должна равняться примерно от 7500 до 200000, более предпочтительно от 10000 до 50000 и наиболее предпочтительно от 15000 до 30000. Полиэфирный компонент может быть продуктом реакции (а) дикарбоновой кислоты (выбранной из группы, включающей насыщенные алифатические дикарбоновые кислоты, содержащие от 4 до 12 атомов углерода, а также производные их диэфиров) и ароматических дикарбоновых кислот, имеющих от 8 до 15 атомов углерода (и их производных) и (б) диола, имеющего от 2 до 12 атомов углерода.

Факультативный гидроксилсодержащий материал предпочтительно должен иметь по меньшей мере две функциональные гидроксильные группы, а более предпочтительно порядка трех функциональных гидроксильных групп. Особенно предпочтительными материалами являются такие полиоксиалкилены, как полиоксиэтиленгликоли и полиоксипропиленгликоли, имеющие средневзвешенную молекулярную массу от 31 до 2250, и полиоксиэтилентриолы, имеющие средневзвешенную молекулярную массу примерно от 80 до 350.

Полиоксиалкилены особо предпочтительны в том случае, когда в качестве инициатора используется комплексная соль ароматического сульфония или комплексная соль ароматического иодония. Полезен также циклогександиметанол, особенно, если в качестве инициатора используется соль металлоцена. Материал, содержащий гидроксильные группы, повышает эластичность фиксирующего покрытия и замедляет реакцию отверждения после того, как фиксирующее покрытие было подвергнуто воздействию энергии для закрепления в нем абразивных частиц.

Предпочтительные составы фиксирующих покрытий более подробно описаны в одновременно поданной патентной заявке США N 08/047861 от 15 апреля 1993 г. Эта заявка подана от имени того же заявителя, что данная заявка, а это описание включено сюда для ссылки.

Предпочтительный состав инициаторов отверждения - солей металлоценов - описан в патенте США N 5089536, это описание приведено здесь для ссылки. Может оказаться желательным в дополнение к солям металлоценов, используемым в качестве инициаторов, вводить такие ускорители, как оксолатные сложные эфиры третичных спиртов. Введение ускорителей является факультативным. Ускоритель, если таковой используется, предпочтительно составляет от 0,1 до 4% фиксирующего покрытия (из расчета суммарного веса материала, содержащего эпоксисмолу, и полиэфирного компонента), а более предпочтительно составляет примерно 60% по весу металлоценового инициатора. К числу полезных выпускаемых промышленностью инициаторов относятся FX-512, комплексная соль ароматического сульфония (фирма "3M"), UVE-1014, комплексная соль ароматического сульфония (фирма "Union Carbide") и IrgacureТМ 261, комплексная соль металлоцена (фирма "Ciba").

К числу отверждающих агентов для мономеров и/или олигомеров, полимеризующихся за счет катионного присоединения, относится соль, имеющая ониевый катион, и галоген, имеющий многоатомный анион металла или металлоида. К другим катионным отверждающим агентам относятся соль, имеющая органометаллический многоатомный катион, и галоген, содержащий многоатомный катион металла или металлоида, который подробно описан в патенте США N 4751138, данное описание приведено для ссылки. Другие примеры органометаллических солей и ониевых солей описаны в патенте США N 4985340, данное описание приведено здесь для ссылки.

Применительно к свободнорадикально отверждаемым смолам в некоторых случаях предпочтительно, чтобы исходное фиксирующего покрытия содержало свободнорадикальный отверждающий агент. Однако в случае, когда источником энергии служит электронный луч, отверждающий агент не нужен, поскольку электронный луч сам генерирует свободные радикалы.

Примерами свободнорадикальных термических инициаторов служит такие перекиси, как перекись бензоила, азосоединения, бензофеноны и хиноны. Применительно к источниками ультрафиолетового излучения и видимого света эти свободнорадикальные инициаторы могут быть фотоинициаторами. К числу инициаторов, которые генерируют свободные радикалы при ультрафиолетовом облучении, относятся (но ими не ограничиваются) соединения из групп, включающих органические перекиси, азосоединения, хиноны, бензофеноны, нитрозосоединения, акрилгалогениды, гидрозоны, меркаптосоединения, соединения пирилия, триакрилмидазолы, бисмидазолы, хлоралкитриазины, простые бензойные эфиры, бензилкетали, тиоксантоны, производные ацетофенона и их смеси. Дополнительные примеры фотоинициаторов описаны в патенте США N 4735632, и это описание приведено здесь для ссылки. Предпочтительным инициатором для использования в сочетании с видимым светом является "IrgacureТМ 369", поставляемый фирмой "Ciba Geigy Corporation".

Примером альтернативного исходного фиксирующего покрытия является отверждаемый во влажной среде расплав полиуретанового клея. Подходящими расплавами полиуретановых клеящих составов являются, например, выпускаемые в промышленных масштабах под фирменными наименованиями Tivomelt 9617/11, 9628 и 9635/12 фирмы "Tivoli Werke", Гамбург, Германия; Purmelt QR116 и QR3310-21 фирмы "Henkel Adhesive Corp" и Jet Weld TS-230 фирмы "3M". Используемые в данном варианте реализации изобретения полиуретаны выбираются в соответствии с конкретными требованиями. Как правило, пригодны полиуретаны, имеющие вязкость (по Брукфилду) от 3000 до 12000 мПа.с при 120oC, однако при определенных обстоятельствах могут подходить полиуретаны с большей или меньшей вязкостью. Например, обычно менее вязкие полиуретаны требуются в тех случаях, когда покрытие наносится при низкой температуре, а более вязкие полиуретаны пригодны, если допустимы более высокие температуры.

Еще одним примером особенно полезного исходного фиксирующего покрытия является термопластичный эпоксиполиакрилат, который может быть частично отвержден до B-стадии. Такие составы, а также способы приготовления таких отверждаемых до B-стадии полимеров описаны в патентах США N 5256170 (Hammer и др.) и 5252694 (Willett и др.), права на которые переданы тому же заявителю, которому принадлежит данная заявка, и эти описания приведены здесь для ссылки.

Предпочтительно эпоксиполиакрилатные исходные составы, отверждаемые до B-стадии, представляют собой полностью отверждаемые акрилаты с практически неотвержденной эпоксидной смолой. Ее отверждение производится впоследствии, после ламинирования материала подложки.

Поверх абразивных частиц и фиксирующего покрытия может быть нанесено факультативное проклеивающее покрытие. Цель проклеивания заключается в дополнительном закреплении абразивных частиц в исходном фиксирующем покрытии. Для проклеивания могут использоваться клеи любого типа, предпочтительно смоляные клеи. Типовыми примерами проклеивающих покрытий являются мездровый клей, фенолоальдегидные полимеры, мочевиноальдегидные полимеры, полиуретаны, эпоксидные полимеры, этиленовоненасыщенные полимеры, изоцианатуратные полимеры соли акриловой кислоты, мочевиноформальдегидные полимеры, полиизоцианураты, уретановые полимерные соли акриловой кислоты, эпоксидные полимеры соли акриловой кислоты, бисмалеамидовые смолы, фтормодифицированные эпоксисмолы и их смеси. В зависимости от конкретного клея в состав проклеивающего покрытия могут входить катализатор или отвердитель. Катализатор и/или отвердитель будут помогать инициации и/или ускорять полимеризацию.

Абразивные частицы

В типовом случае гранулометрический состав абразивных частиц находится в диапазоне от 0,1 до 1500 мкм, обычно в диапазоне примерно от 0,1 до 400 мкм и предпочтительно в диапазоне от 0,1 до 150 мкм. Предпочтительно, чтобы твердость абразивных частиц равнялась не менее 8 по шкале Мооса, а предпочтительно была выше 9. К числу таких абразивных частиц относятся корунд (включая коричневый корунд, термообработанный корунд и белый корунд), керамический электрокорунд, зеленый карбид кремния, карбид кремния, оксид хрома (chromia), двуокись циркония, окись алюминия, алмаз, оксид железа, окись церия, нитрид бора кубической модификации, карбид бора, гранат и их сочетания.

Термин абразивные частицы включает в себя также и одиночные абразивные частицы, связанные вместе и образующие агломерат.

Подходящие для настоящего изобретения абразивные агломераты описаны более подробно в патентах США N 4311489, 4652275 и 4799939, эти описания включены сюда для ссылки.

К предмету данного изобретения относятся также и нанесение покрытий на абразивные частицы. Такие покрытия могут наноситься для разных целей. В некоторых случаях покрытия увеличивают адгезию со связующим, изменяют обрабатывающие характеристики абразивных частиц и т.п. К числу таких покрытий относятся покрытия, включающие связующие вещества, соли галогенидов, оксиды металлов, включая оксид кремния, огнеупорные нитриды металлов, огнеупорные карбиды металлов и т.п.

В состав абразивных композитов могут также входить и частицы-наполнители. По своему гранулометрическому составу они должны быть одного порядка с абразивными частицами. Примерами таких наполнителей служат гипс, мрамор, известняк, кремень, оксид кремния, стеклянные пузырьки, стеклянные шарики, алюмосиликат и т.п.

Дополнительные слои и компоненты

В состав фиксирующего покрытия могут дополнительно входить такие факультативные добавки, как, например, наполнители (включая интенсификаторы шлифовки), волокна, смазки, смачивающие агенты, материалы, регулирующие тиксотропию, поверхностно-активные вещества, пигменты, краски, антистатические агенты, связующие агенты, пластификаторы и суспендирующие агенты. Количество этих материалов выбирается в соответствии с желаемыми свойствами. К числу полезных для данного изобретения наполнителей относятся: карбонаты металлов { такие карбонаты кальция, (как мел, кальцит, мергель, известковый туф, мрамор и известняк), двойная углекислая соль кальция и магния, карбонат натрия, карбонат магния} , кремнезем (кварц, стеклянные шарики, стеклянные пузырьки и стекловолокно), силикаты (тальк, глины, монтмориллонит, полевой шпат, слюда, силикат кальция, метасиликат кальция, натриевый алюмосиликат, натриевый силикат), сульфаты металлов (сульфат кальция, сульфат бария, сульфат натрия, алюминиево-натриевые квасцы, сульфат алюминия), гипс, вермикулит, древесная мука, тригидрат алюминия, сажа, окиси металлов (окись кальция или известь, окись алюминия, окись титана) и сульфиты металлов (сульфит кальция).

Примерами антистатических агентов могут служить графит, сажа, окись ванадия, увлажнители, электропроводящие частицы и т.п. Эти антистатические агенты описаны в патентах США No.No. 5137542 и 5203884 и включены сюда для ссылки.

Связующие агенты могут дополнительно связать исходное связующее с частицами наполнителя или абразивными частицами. Примерами связующих агентов служат силаны, титанаты и циркоалюминаты. При использовании связующих агентов обычно их добавляют в фиксирующее покрытие в количестве примерно от 0,01 до 3% по весу.

Примером суспендирующего агента служат частицы аморфного кремнезема, площадь поверхности которых составляет менее 150 кв. м/грамм (м2/г). Их поставляет фирма "DeGussa Corp." под фирменным названием "OX-50".

На тыльную поверхность подложки может быть нанесено покрытие, которое увеличивает толщину материала подложки, а также защитит нити ткани от износа.

Поверх проклеивающего покрытия может быть нанесено факультативное суперпроклеивающее покрытие. В некоторых случаях назначение суперпроклеивающего покрытия заключается в предотвращении "засаливания" абразивного инструмента. Термин "засаливание" используется для описания заполнения пространств между абразивными частицами шлифовальным шламом (материалом, образовавшимся при шлифовке заготовки) и последующего роста слоя этого материала. Например, при зачистке шлифовальной шкуркой дерева шлифовальный шлам, состоящий из древесных частиц, заполняет пространства между абразивными частицами и резко снижает их режущую способность. Примерами материалов, предотвращающих засаливание, могут служить соли жирных кислот, карбамидформальдегид, парафины, минеральные масла, фторсодержащие соединения, сшитые силаны, сшитые силиконы и их сочетания. Предпочтительным материалом является стеарат цинка в органическом связующем.

Другой вариант суперпроклеивающего покрытия включает интенсификаторы шлифовки, диспергированные в клее. Интенсификатор шлифовки - это сыпучий материал, добавление которого существенно влияет на химические и физические процессы абразивной обработки, существенно повышая их производительность, особенно при шлифовке таких материалов, как нержавеющая сталь. В частности, как полагают в промышленности абразивных инструментов, интенсификаторы шлифовки будут либо (1) уменьшать трение между абразивными частицами и обрабатываемой заготовкой, (2) предотвращать "заглушку" абразивных зерен (т.е. приварку к верху абразивного инструмента металлических частиц), (3) снижать температуру на поверхности сопряжения абразивных частиц и заготовки или (4) снижать усилие шлифования. Примерами типовых групп интенсификаторов шлифовки служат парафины, органические галогениды, соли галогенидов, металлы и их сплавы. К предпочтительным интенсификаторам шлифовки относятся криолит и тетрафторборат калия. При суперпроклеивании клеем обычно является то же вещество, что и при описанном выше обычном проклеивании.

Характеристики изделия

Патентуемый процесс является шагом вперед в технологии производства абразивных инструментов, поскольку дает возможность использовать нетипичные материалы подложки. Настоящее изобретение исключает необходимость в расточительных операциях по герметизации и проклейке, требующих расхода дополнительного сырья и увеличивающих стоимость производства. Изготовленные в соответствии с настоящим изобретением абразивные инструменты являются экономически эффективными и одновременно сохраняют относительно высокие производительности обработки и относительно высокую чистоту обрабатываемой заготовки. Такие высокие показатели производительности обработки и чистоты поверхности обычно ассоциируются с абразивными инструментами, изготовленными более привичными способами. Кроме того, настоящее изобретение дает фиксирующее покрытие, обладающее хорошим сцеплением с материалом подложки. Например, сцепление при отслаивании под углом 90o может превосходить 2 кг/см, а проницаемость материала подложки превосходит 500 сек по пермеаметру Gurley.

Способ изготовления

В предусмотренном настоящим изобретением процессе исходное фиксирующее покрытие формируется до его нанесения ламинированием на материал подложки. При ламинировании полимер исходного фиксирующего покрытия находится в нетекучем состоянии. В некоторых случаях предпочтительно изготавливать фиксирующее покрытие в виде слоя, нанесенного на полотно-основу или между двумя полотнами-основами. Эти полотна-основы затем удаляют и используют повторно или выбрасывают. Затем с помощью ламинирования исходное фиксирующее покрытие наносят на материал подложки (если необходимо, удаляя полотно-основу) с образованием сопряжения смола-материал подложки. Во многих случаях более сильного сцепления можно добиться за счет нагрева исходного перед ламинированием, а затем перед нанесением абразивных зерен. Полотно-основа является подложкой, имеющей лицевую и тыльную поверхности. В качестве полотна-основы может использоваться любой подходящий материал, например, ткань, нетканое полотно, бумага, полимерная пленка, обработанные варианты перечисленных материалов и их сочетания. Предпочтительными материалами для полотна-основы являются бумага и такие полимерные пленки, как полиолефиновые пленки (полиэтилен, полипропилен и т. п.) или полиэфирные пленки. Кроме того, поверхность полотна-основы такова, что после нанесения на нее исходного фиксирующего покрытия полотно можно легко отделить от покрытия. Такая поверхность может либо сама обладать свойством легко отделяться, либо может иметь специальное освобождающее покрытие, облегчающее отделение фиксирующего покрытия после его формирования.

Используемые в настоящем изобретении исходные фиксирующие покрытия могут быть изготовлены несколькими способами. Например, исходное фиксирующее покрытие может представлять собой расплав клеящего вещества в термопластичном состоянии, т. е. не обладающем текучестью при комнатной температуре. Обычно описанные здесь расплавы клеящих веществ могут быть отверждены под воздействием соответствующего источника энергии. Обычно расплав полимера нагревают до температуры, при которой полимер приобретает текучесть. Затем текучий полимер наносят на лицевую поверхность полотна-основы (временная подложка) с помощью любого обычного способа, например, экструзией, нанесением покрытия через мундштук, нанесением покрытия через плоский мундштук, нанесением покрытия ножевым способом либо сочетанием этих способов. Предпочтительным способом является экструзия расплава исходного фиксирующего покрытия между двумя полотнами-основами, в результате чего фиксирующее покрытие оказывается заключенным между двумя полотнами. После нанесения на полотно фиксирующего покрытия его можно охладить или хранить при повышенной температуре.

В еще одном из вариантов реализации изобретения исходное фиксирующее покрытие может представлять собой отдельную пленку. Например, текучий расплав клеящего вещества при повышенной температуре может быть нанесен на охлаждающий ролик, в результате чего расплав затвердевает, приобретая нетекучее состояние. Исходное фиксирующее покрытие наносят на охлаждающий ролик с помощью любого обычного способа, например, экструзией, нанесением покрытия через мундштук, нанесением покрытия через плоский мундштук, нанесением покрытия ножевым способом либо сочетанием этих способов. Как вариант для получения самостоятельной пленки может использоваться экструзия, затем полученная пленка ламинированием наносится на материал подложки.

В альтернативном варианте исходное фиксирующее покрытие наносится на полотно-основу в жидком состоянии, а затем частично полимеризуется за счет воздействия на смолу исходного источника энергии. В результате частичной полимеризации (состояние B-стадии) перед ламинированием исходное фиксирующее покрытие становится нетекучим при комнатной температуре.

Жидкое исходное фиксирующее покрытие может быть нанесено на полотно-основу с помощью любого известного способа, включая нанесение покрытия валиком, распылением, нанесение покрытия мундштуком, нанесение покрытия ножевым устройством, нанесение покрытия окунанием, нанесение покрытия наливом и сочетанием этих способов. Кроме того, жидкое исходное фиксирующее покрытие может быть нанесено между двумя полотнами-основами таким образом, что исходное фиксирующее покрытие окажется заключенным между двумя полотнами.

После того как исходное фиксирующее покрытие нанесено на подложку, ему можно придать нетекучее состояние. В зависимости от химического состава исходного фиксирующего покрытия такое преобразование можно осуществлять несколькими способами. Например, в предмет данного изобретения входит полимер в B-стадии, диспергированный в органическом растворителе или воде. Растворитель или вода могут быть удалены любым обычным способом (например, нагреванием), оставив полимер в B-стадии. Содержащее соответствующий катализатор или инициатор исходное фиксирующее покрытие можно подвергнуть воздействию источнику энергии, что будет способствовать инициированию частичной полимеризации исходного фиксирующего покрытия. Предпочтительным источником энергии является источник лучистой энергии (ультрафиолетового излучения или видимого света).

Учитывается также, что жидкое исходное фиксирующее покрытие может представлять собой не одно клеящее вещество и даже не одно многокомпонентное клеящее вещество. При этом один компонент может полимеризоваться, а другие компоненты нет. Например, исходное фиксирующее покрытие может представлять собой смесь эпоксидного полимера, катионного фотоинициатора, полиакрилата и свободнорадикального фотоинициатора. Облучение жидкого исходного фиксирующего покрытия светом может активизировать либо катионный фотоинициатор, либо свободнорадикальный фотоинициатор.

В общем виде способ изготовления абразивного изделия (10) показан на фиг. 1(a) - (1d). Это описание иллюстрирует один из вариантов реализации настоящего изобретения и включает следующие этапы:

(а) подачу нетипичного материала подложки (12), имеющего лицевую и тыльную поверхности;

(б) подачу исходного фиксирующего покрытия (20), включающего:

(i) слой полимера (14) в B-стадии, который представляет собой частично полимеризованную смолу (имеющую нетекучее состояние при комнатной температуре), этот слой заключен между двумя освобождающимися поверхностями, например, первым и вторым полотнами-основами (141 и 142);

(в) удаление первого полотна-основы (141), если таковое имеется, и нанесение ламинированием смолы исходного фиксирующего покрытия (14) на лицевую поверхность нетипичного материала (12) подложки;

(г) удаление второго полотна-основы (142) и облучение смолы исходного фиксирующего покрытия (14) источником энергии;

(д) нанесение множества абразивных зерен (18) на смолу исходного фиксирующего покрытия (14); и

(е) отверждение смолы исходного фиксирующего покрытия (14) до образования фиксирующего покрытия.

Затем поверх абразивных зерен (18) и фиксирующего покрытия может быть нанесено проклеивающее покрытие (16). Исходное фиксирующее покрытие может быть изготовлено только с одним полотном-основой. В этом случае текучая смола наносится на освобождающийся барабан, а затем ламинированием закрепляется на материале подложки. Таким образом, как показано на фиг. 1, исключается первая операция по удалению первого полотна-основы.

В еще одном из вариантов реализации настоящего изобретения предусматривается альтернативный способ, включающий следующие этапы:

(а) подачу нетипичного материала подложки, имеющего лицевую и тыльную поверхности;

(б) подачу исходного фиксирующего покрытия, получаемого нагреванием расплава смолы до текучего состояния, нанесение на полотно-основу текучего расплава смолы;

(в) удаление полотна-основы и закрепление ламинированием на материале подложки исходного фиксирующего покрытия;

(г) нанесение множества абразивных зерен на исходное фиксирующего покрытия; и

(д) воздействие на исходное фиксирующее покрытие источника энергии в целях его полимеризации до образования фиксирующего покрытия.

Хотя процесс изготовления в соответствии с настоящим изобретением и ориентирован на нетипичные материалы подложки, с помощью этого процесса можно производить абразивные изделия с непористыми материалами подложки.

Нетекучее исходное фиксирующее покрытие переносится на лицевую поверхность материала подложки. Для такого переноса нетекучее исходное фиксирующее покрытие вводится в контакт с лицевой поверхностью нетипичного материала подложки. Обычно для прижима исходного фиксирующего покрытия к материалу подложки создают давление. В некоторых случаях при переносе предпочтительно использовать нагрев. Однако следует исключить чрезмерный нагрев, чтобы предотвратить преждевременную полимеризацию исходного фиксирующего покрытия и просачивание исходного фиксирующего покрытия через нетипичную подложку. В процессе такого нанесения покрытия переносом полотно-основу или полотна-основы удаляют, а затем их либо используют повторно, либо выбрасывают.

Для нанесения абразивных частиц можно воспользоваться любым обычным способом, например, насыпанием или покрытием в электрическом поле. В предмет настоящего изобретения входит также предварительный нагрев исходного фиксирующего покрытия до нанесения абразивных частиц. Благодаря этому исходное фиксирующее покрытие будет лучше смачивать абразивные частицы. Однако и в этом случае следует исключить чрезмерный нагрев, чтобы предотвратить преждевременную полимеризацию исходного фиксирующего покрытия и просачивание исходного фиксирующего покрытия через нетипичную подложку.

После нанесения абразивных частиц можно произвести отверждение исходного фиксирующего покрытия либо путем воздействия на него источника энергии, в результате которого происходит сшивание или полимеризация исходного в термореактивное связующее фиксирующего покрытия, либо помещением исходного фиксирующего покрытия во влажную среду.

В предмет настоящего изобретения входят все способы проклейки и нанесения факультативного суперпроклеивающего покрытия. Обычно такие покрытия наносятся поверх абразивных частиц в жидком виде, после чего создаются условия, при которых покрытия затвердевают.

Источники энергии

Если фиксирующее покрытие включает термореактивное связующее, то исходное связующее обычно отверждают под действием источника энергии. Это могут быть тепловая или лучистая энергия. Потребное количество энергии зависит от нескольких факторов: химического состава исходного связующего, количества и типа абразивных частиц и количества и типа факультативных добавок. При воздействии тепловой энергией температура может колебаться в диапазоне от 30 до 150oC, обычно между 40 и 120oC. Время может колебаться от 5 мин до свыше 24 ч. Источниками лучистой энергии могут служить электронный луч, ультрафиолетовое излучение или видимый свет. Электронную эмиссию, известную также как ионизирующее излучение, можно использовать с энергетическими уровнями порядка 0,1 - 10 Mрад. Ультрафиолетовое излучение относится к некорпускулярным излучениям, имеющим длину волны в диапазоне от 200 до 400 нм. Предпочтительно использовать диапазон от 250 до 400 нм. Мощность источника ультрафиолетового излучения должна обеспечивать 120 - 240 Вт/см. Видимое излучение относится к некорпускулярным излучениям, имеющим длину волны в диапазоне примерно от 400 до 800 нм. Предпочтительно использовать диапазон от 400 до 550 нм.

Приведенные ниже примеры иллюстрируют цели и преимущества настоящего изобретения. Однако приведенные в примерах материалы и их количества, а также другие условия и подробности не накладывают на настоящее изобретение никаких ограничений. Если иное не указано или не является очевидным, все используемые материалы выпускаются в промышленных масштабах или хорошо известны специалистам в данной области.

Примеры

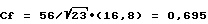

Веса всех покрытий указаны в г/м2. Все рецептуры приведены в весовых частях.

Словарь специальных терминов

DS1402 высокомолекулярный полиэфир с низкой степенью кристалличности (выпускается в промышленных масштабах фирмой "Huls America" под фирменным названием "Dynapol S1402")

EM1 дифенилолпропановая эпоксисмола (выпускается в промышленных масштабах фирмой "Shell Chemical" под фирменным названием "Epon 828", эквивалентный вес эпоксидной смолы 185 - 192 г/экв.)

EM2 дифенилолпропановая эпоксисмола (выпускается в промышленных масштабах фирмой "Shell Chemical" под фирменным названием "Epon 1001F", эквивалентный вес эпоксидной смолы 520 - 550 г/экв.)

UF1 карбамидформальдегидная смола (выпускается в промышленных масштабах фирмой "Borden" под фирменным названием "Borden 8405")

CHDM циклогександиметанол

VOR продукт присоединения глицерина и окиси пропилена (выпускается в промышленных масштабах фирмой "Dow Chemical" под фирменным названием "Voranol 230 - 238", число гидроксильных групп 38)

BA n-бутилакрилат

IBA изоборнилакрилат

POEA феноксиэтилакрилат

THF A тетрагидрофурфурилакрилат

KB-1 2,2-диметокси-1,2-дифенил-1-этанон (фирменное название IrgacureTM 651, поставляется фирмой "Ciba Geigy", или KB-1, поставляется фирмой "Sartomer")

COM η6-[ксилол(смесь изомеров)] η5 -циклопентадиенилжелезо (1+)

TSA гексафторантимонат трифенилсульфония

AMOX ди-t-амилоксалат

tBOX ди-t-бутилоксалат

FS полевой шпат

WT вода

Для оценки абразивных изделий на эластичном основании, изготовленных в соответствии с приведенными примерами, использовались следующие методики испытаний.

Испытание на отслаивание под углом 90o

В целях измерения степени сцепления между материалом подложки и фиксирующим покрытием абразивного изделия подлежащий испытанию лист абразивного изделия преобразовывали в образец шириной 8 см и длиной 25 см. Половину длины деревянной доски размерами 17,78 см х 7,62 см х 0,64 см (толщина) покрывали слоем клея. Часть образца абразивного изделия (ширина 7,62 см, длина 15 см) покрывали клеем со стороны, на которой находится абразивный материал. В большинстве случаев в качестве клея использовали эпоксидную смолу с соответствующим отвердителем. Затем сторону образца, на которой находится абразивный материал, закрепляли на стороне доски, покрытой слоем клея, таким образом, чтобы с доски свисало 100 см абразивного изделия, не покрытого клеем. Доску и образец прижимали друг к другу и выдерживали достаточное время для отверждения клея.

Затем подлежащий испытанию образец надрезали по прямой линии таким образом, чтобы ширина образца абразивного изделия уменьшилась до 5,1 см. Полученный композит, состоящий из образца абразивного изделия и доски, горизонтально закрепляли в нижнем зажимном приспособлении машины для испытания на растяжение (фирменное название машины "SINTECH"), примерно 1 см свисающей части образца абразивного изделия закрепляли в верхнем зажимном приспособлении этой машины. Расстояние между нижним и верхним зажимными приспособлениями составляло 12,7 см. Зажимные приспособления раздвигались друг от друга со скоростью 0,5 м/сек. При этом покрытый абразивом образец стягивали с деревянной доски под углом 90o таким образом, что часть образца отслаивалась от доски. Расслаивание шло по стыку между фиксирующим покрытием и тканью. Испытательная машина регистрировала удельное усилие (на один см ширины образца), которое требовалось для отделения ткани от покрытия. Чем выше такое усилие, тем лучше сцепление между фиксирующим покрытием и тканым материалом подложки.

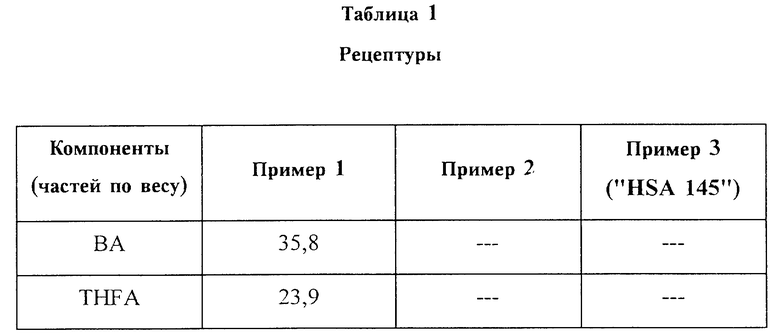

Некоторые изготовленные в соответствии с приведенными примерами изделия были испытаны на сцепление при отслаивании под углом 90o. Усилие, необходимое для отслаивания покрытия, было выражено в кг/см. Результаты приведены в таблицах 2 и 4.

Разрушающая нагрузка и относительное удлинение

Из покрытой абразивом подложки или покрытых абразивом подлежащих испытанию образцов вырезали полоску размерами 2,5 см на 17,8 см. Полоску закрепляли в зажимных устройствах машины для испытаний на растяжение (фирменное название "Sintech") таким образом, чтобы начальное расстояние между зажимными устройствами составляло 5 см. Затем зажимные устройства раздвигали со скоростью 0,5 см/сек. Полоски, соответствующие направлению механической обработки, вырезали из покрытой абразивом подложки в направлении механической обработки или в направлении основы ткани. Поперечные полоски вырезали в поперечном направлении или в вертикальном направлении покрытой абразивом подложки. Величина разрушающей нагрузки принималась равной удельному усилию (кг/см), необходимому для разрыва полоски при замере по методике ASTM D 1682-64 (1975) Американского общества испытания материалов. Кроме того, при нагрузке 45 кг производились замеры относительного удлинения образца [конечная длина минус начальная длина/начальная длина].

Методика испытания круга

Из абразивного изделия вырезали круг диаметром 10,2 см. С помощью срабатывающего под давлением клея круг закрепляли на пенопластовой упорной подушке. Полученный таким образом абразивный круг устанавливали в испытательную машину "Schiefer", а затем с его помощью шлифовали кольцо из "PLEXIGLAS" (полиметиметакрилат), имеющего наружный диаметр 10,2 см и внутренний диаметр 5,1 см. Нагрузка равнялась 4,5 кг. При испытаниях не использовались смазочно-охлаждающие жидкости. Для различного числа оборотов или числа цикла абразивного круга замеряли общее количество удаленного "PLEXIGLAS" и чистоту поверхности (Ra и Rtm). "Ra" это среднее арифметическое углублений, измеренное в мкм. "Rtm" это среднее расстояние между максимальными пиками и углублениями, замеренное на пяти последовательных участках длины детали. В некоторых случаях чистоту поверхности не замеряли.

Методика испытаний на раскачивающемся барабане

Из предварительно изогнутых абразивных изделий вырезали листы размерами 10,2 х 15,2 см. Эти образцы закрепляли на цилиндрическом барабане испытательной машины с раскачивающимся барабаном. Барабан раскачивается по небольшой дуге, образуя траекторию износа 1,3 х 10,1 см. Образцы абразивного инструмента шлифовали алюминиевую заготовку 1,3 х 1,3 х 15,2 см типа 3008F. Число ходов по этой дуге составляло примерно 20/мин. С помощью рычажного механизма создавалась нагрузка 2,7 кг. Через различное суммарное число ходов замеряли общее количество удаленного алюминия и потери веса абразивного изделия.

Примеры 1-3

Исходное для фиксирующего покрытия было изготовлено в соответствии с составами и количествами, приведенными в таблице 1.

Смолу в количествах 25 г/м2 наносили между двумя антиадгезионными полотнами толщиной 100 мкм. Одновременно с двух сторон вели облучение ультрафиолетовым светом от источников малой мощности, суммарная доза облучения составила 1000 мДж/см2. Далее одно полотно отделили, а пленку закрепили ламинированием (давление ламинирования 689 кПа) на предварительно смоченной и растянутой хлопковой подложке веса "J". Никакой другой обработке хлопковая подложка не подвергалась. После того как было удалено второе полотно, на исходное фиксирующее покрытие был нанесен расплавленный оксид алюминия ("ALOX") марки 120 в количестве 209 г/м2. Промежуточное изделие отверждали при температуре 100oC в течение 10 мин. Поверх абразивных зерен накаткой роликом было нанесено проклеивающее покрытие с влажным весом 109 г/м2. Исходное проклеивающее покрытие состояло из UF1 (6500 частей), FS (2100 частей), хлористого алюминия (452 части, 10% твердой фазы в воде) и WT (948 частей). Общее содержание твердой фазы в исходном проклеивающем покрытии составляло 60%. Полученное промежуточное изделие нагревали до 66oC и выдерживали при этой температуре в течение 45 мин. После завершения операции по термическому отверждению полученное изделие изгибали для проведения испытаний.

Сопоставительный пример C1

Абразивное изделие на эластичной основе для примера C1 представляло собой абразивную шкурку веса J марки "3M 311T Blue Grit", выпускаемую в промышленных масштабах фирмой "Minnesota Mining and Manufacturing Company", Сент-Пол, Миннесота.

Пример 2

Исходный состав для фиксирующего покрытия был изготовлен в соответствии с рецептурой, приведенной в таблице 1. Исходный состав фиксирующего покрытия был нанесен между двумя антиадгезионными полотнами толщиной 100 мкм с помощью мундштука. Температура исходного состава равнялась 125oC, вес покрытия составлял порядка 84 г/м2. Далее одно полотно отделили, а пленку закрепили ламинированием (давление ламинирования 689 кПа) на предварительно смоченной и растянутой хлопковой подложке веса "J". Никакой другой обработке хлопковая подложка не подвергалась. После того как было удалено второе полотно, полученное слоистое изделие подвергали воздействию облучения лампой АТЕК типа "D", работавшей на малой мощности (160 Вт/см ширины полотна), полотно перемешивалось со скоростью 0,2032 м/сек. Лампы были размещены таким образом, что фиксирующее покрытие подвергалось облучению ультрафиолетовыми лучами непосредственно перед нанесением покрытия из абразивных зерен. Сразу же после этого на фиксирующее покрытие в электрическом поле было нанесено покрытие из расплавленного ALOX марки 80, вес покрытия составил порядка 327 г/м2. Промежуточное изделие термически отвердили при температуре 80oC в течение 30 мин. Поверх абразивных зерен накаткой роликом было нанесено проклеивающее покрытие с влажным весом 159 г/м2. Исходное проклеивающего покрытия состояло из UF1 (6500 частей), FS (2100 частей), хлористого алюминия (452 части, 10% твердой фазы в воде) и WT (948 частей). Общее содержание твердой фазы в исходном проклеивающем покрытии составляло 60%. Полученное промежуточное изделие нагревали до 66oC и выдерживали при этой температуре в течение 45 мин. После завершения операции по термическому отверждению полученное изделие изгибали для проведения испытаний.

Сопоставительный пример C2

Абразивное изделие на эластичной основе для примера C1 представляло собой абразивную шкурку веса J марки "3M 311T Blue Grit", выпускаемую в промышленных масштабах фирмой "Minnesota Mining and Manufacturing Company", Сент-Пол, Миннесота.

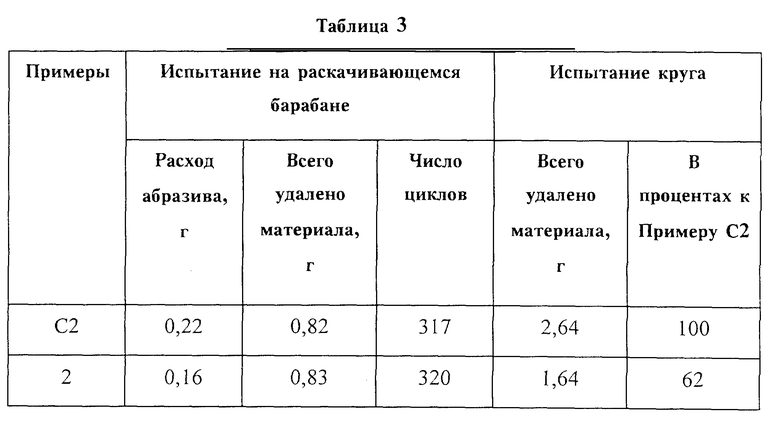

Примеры 2 и C2

Образцы абразивных изделий, подготовленных в этих примерах, прошли оценку по Методике испытаний круга и Методике испытаний на раскачивающемся барабане. Результаты испытаний приведены в таблице 3.

В таблице 2 приведены результаты испытаний на отслаивание под углом 90o абразивных изделий из примеров 1-2 и C1 и C2.

Пример 3

Была приготовлена смесь смол с использованием компонентов и количеств, приведенных в таблице 1 (далее смесь именуется "HSA 145").

Фиксирующее покрытие, включающее DYNAPOL S1402 (40,4 части), EPON 828 (29,3 части), EPON 1001F (29,9 части), CHDM (2,4 части), COM (1,0 часть) и AMOX (0,6 части), было приготовлено путем предварительного нагрева в подходящем реакторе EPOM 828, EPON 1001F и DYNAPOL S1402. Смесь нагрели до 121oC и выдержали в течение 30 мин. Далее добавили CHDM и при температуре 121oC перемешивали состав в течение 3 ч до образования однородной смеси расплавов. Затем температуру снизили до 100oC, добавили AMOX и COX и продолжили перемешивание в течение 1 ч.

С помощью ножевого устройства между двумя антиадгезионными полиэфирными полотнами нанесли слой смолы толщиной 4,5 микродюйма (130 г/м2). Перед нанесением покрытия смолу нагрели до 135oC, нож нагрели до 110oC и до такой же температуры нагревали станину ножа. Полученную пленку нанесли ламинированием на два типа материалов подложки.

Материалом первой подложки была ткань из полиэфира/хлопка 68 х 38, диагональное переплетение 2 х 1 (выпускается в промышленных масштабах фирмой "Milliken Co".). Материалом второй подложки был полиэфирный подложечный материал "Hookit" (трикотажного переплетения, выпускается в промышленных масштабах фирмой ("Milliken Co. "). Покрытие было нанесено на подложку "Hookit" для того, чтобы проверить, можно ли нанести покрытие/уплотнить этот материал. Этот образец никаким другим испытаниям не подвергался. Однако оказалось, что на этот чрезвычайно хрупкий, пористый подложечный материал с помощью ламинирования может быть легко нанесено клеящее покрытие и достигнуто уплотнение. Далее активировали отверждение клеящего покрытия путем облучения лампой типа "D" при мощности 80 Вт/см при линейной скорости 6,1 м/мин. Затем нанесли абразивное покрытие ALOX марки 80. После этого образцы отвердили в печи при температуре 80oC в течение 5 мин. Если не указано иное, такая методика активации/отверждения применялась для всех образцов. Готовые образцы прочно удерживали абразивные частицы, но не выглядели пригодными к испытаниям.

Далее были изготовлены ламинирующие пленки весом 54 г/м2 и 42 г/м2. Они были обработаны так же, как материал "Hookit", причем тканевый материал подложки был успешно герметизирован нанесением пленки весом 54 г/м2, чего не удалось добиться с пленкой весом 42 г/м2. Кроме того, ламинированием на ткань 32 х 28 полиэфир/хлопок было нанесено покрытие весом 42 г/м2. Визуальный осмотр показал, что удалось достичь уплотнения ткани на 60%.

Использовавшийся в этих экспериментах ламинатор не имел средств измерения давления прижима. Во всех случаях использования ламинатора давление подачи воздуха составляло 276 кПа. Ламинатор представлял собой два ролика из нержавеющей стали диаметром 5,1 см и длиной 16,5 см. Скорость протяжки через ламинатор составляла 1,5 м/мин.

Пример 4

По методике, описанной в Примере 3, клеящаяся пленка была приготовлена из смолы HSA 145, вес пленки составлял 85,4 г/м2. Так же, как было описано выше, эта пленка была закреплена ламинированием на стандартной тканевой подложке веса J из полиэфира/хлопка. Полученный материал испытали на отслаивание под углом 90o. Результаты испытаний дали усилие отслаивания под углом 90o, равное 2,0 кг/см. Для сравнения предыдущие испытания, когда тот же клеящий состав наносился в расплавленном виде непосредственно на ту же подложку, дали показатели от 2,1 до 3,2 кг/см.

Пример 5

Была приготовлена следующая смесь акрилатной/эпоксидной смол: 60 частей акрилатной фазы (состоящей из 90 частей POEA, 10 частей IBA и 0,5 части KB-1) и 40 частей эпоксидной фазы (состоящей из 94 частей EM-1, 2 частей COM и 2 частей AMOX).

Смесь была получена путем перемешивания в реакторе акрилатов с KB-1. К этой смеси добавили 66% EM-1 (62 части). Для удаления растворенного кислорода смесь в течение 15 минут продували азотом. Продолжая вращать реактор, смесь облучили флуоресцентным светом с длиной волны 420 нм (Sylvania F59.83 T12/SDB/SHO/LT, питание через дроссель 1500 мА). В результате вязкость смеси повысилась (до 3000 сПз - по внешнему виду, а не по вискозиметру).

Вторая смесь была приготовлена в темноте с использованием остатков EM-1 (32 части), COM и AMOX. При этом сначала EM-1 нагрели до 80oC, а затем добавили COM и AMOX. По-прежнему в темноте вторую смесь (EM-1, COM и AMOX) добавили к смеси акрилат/EM-1.

С помощью ножевого устройства смесь нанесли между двумя антиадгезионными полотнами и получили пленку толщиной 50 мкм. Полученную пленку отвердили облучением ультрафиолетовыми лампами (Sylvania F15 T8BLB, питание через дроссель 720 мА) в течение 10 мин, доза ультрафиолетового облучения составила примерно 1000 мДж/см2.

Полученная отвержденная пленка была нанесена ламинированием на стандартную подложку веса J, описанную в примере 1. Прижимное давление при ламинировании составляло 1,7 МПа. Пленку в течение 2 мин облучали волны 420 нм. Затем нанесли абразивное покрытие ALOX марки 80, вес абразивного покрытия равнялся примерно 327 г/м2. После этого абразивное изделие подвергли обычному отверждению в течение приблизительно 5 мин при температуре 80oC.

Поверх абразивных зерен накаткой роликов было нанесено проклеивающее покрытие с влажным весом 159 г/м2. Исходное проклеивающего покрытия состояло из UF1 (6500 частей), FS (2100 частей), хлористого алюминия (452 части, 10% твердой фазы в воде) и WT (948 частей). Общее содержание твердой фазы в исходном проклеивающего покрытия составляло 60%. Полученное промежуточное изделие нагревали до 66oC и выдерживали при этой температуре в течение 45 мин. После завершения операции термического отверждения полученное изделие изгибали для проведения испытаний.

Подготовленные вышеописанным способом образцы испытывали на отслаивание под углом 90o. Одновременно такому же испытанию подвергли образцы, которые были изготовлены нанесением клеящего слоя непосредственно на такой же материал подложки. Испытания показали, что ламинированный клеящий слой, изготовленный в соответствии с настоящим изобретением, имеет значение усилия отслаивания под углом 90o, равное 1,6 кг/см, а изделия из сопоставительного примера, в котором клеящий слой наносился непосредственно на подложку, усилие отслаивания под углом 90o равнялось 1,9 кг/см.

Пример 6

Была приготовлена порция смеси HSA 145. Как было описано выше, были изготовлены два слоя клеящего вещества весом 63 и 100 г/м2. Эти слои были нанесены на несколько видов подложек с тем, чтобы определить, можно ли или нельзя нанести покрытие на такой материал, а также выбрать материал с приемлемым усилием отслаивания под углом 90o.

(1) 36 x 32 смесь полиэфир/хлопок

63 г/м2 дают усилие отслаивания под углом 90o = 2,3 кг/см

100 г/см2 дают усилие отслаивания под углом 90o = 3,5 кг/см

(2) 32 x 28 хлопок

63 г/м2 дают усилие отслаивания под углом 90o = 1,2 кг/см

100 г/см2 дают усилие отслаивания под углом 90o = 1,6 кг/см

(3) 32 x 28 смесь полиэфир/хлопок

63 г/м2 дают усилие отслаивания под углом 90o = 2,1 кг/см

100 г/см2 дают усилие отслаивания под углом 90o = 3,1 кг/см

Эти примеры показывают, что чем толще фиксирующее покрытие, тем лучше показатель сцепления при отслаивании под углом 90o, а также показывают, что у более плотной ткани сцепление лучше. Неожиданно сцепление с полиэфирно-хлопковой тканью оказалось существенно выше по сравнению с чисто хлопковой тканью. Это указывает на перспективы использования данной системы смол в сочетании с чисто полиэфирными тканями.

Пример 7

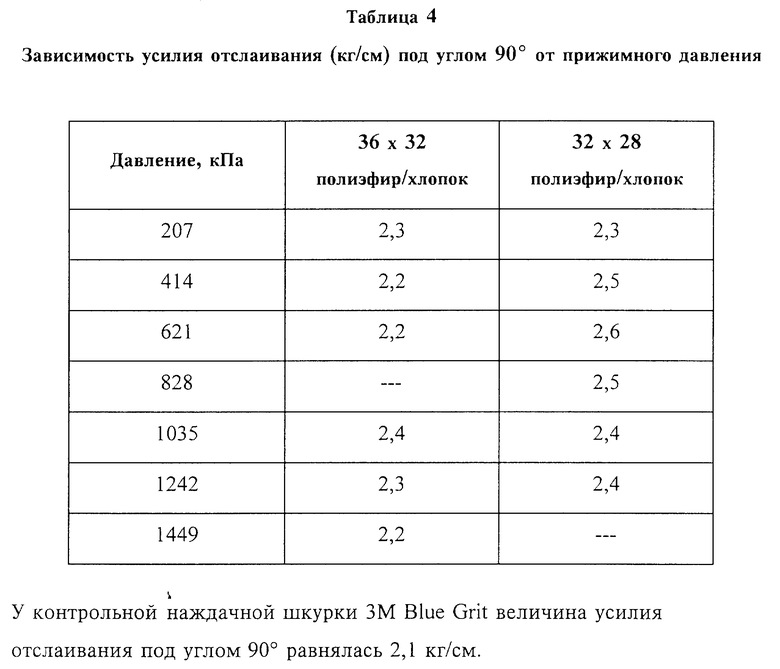

Данный пример иллюстрирует широту технологических возможностей в процессе ламинирования пористого тканого полотна расплавом смол HSA 145. Слой HSA 145 (покрытие весом 92 г/м2) был приготовлен так же, как и выше. С помощью ламинирования этот слой был нанесен на два разных материала подложки с различными давлениями прижима (прижимное давление принималось равным показанию манометра давления воздуха, умноженному на 3,1). Результаты приведены в таблице 4.

Как показывают результаты измерений, усилие отслаивания практически не зависит от прижимного давления, что предоставляет широкие возможности регулирования технологии этой стадии процесса.

Все полиэфирно-хлопковые образцы 36 x 32 оказались хорошо герметичными, но большинство полиэфирно-хлопковых образцов 32 x 28 оказались плохо герметичными, причем не было обнаружено какой-либо зависимости от изменения прижимного давления. В отличие от предыдущего примера адгезия ткани 32 x 28 оказалась лучше, чем ткани 36 x 32, хотя, возможно, это объясняется ошибкой эксперимента. В любом случае полученные значения существенно превышали поставленную цель. Для этой серии образцов проводились также испытания на разрыв и относительное удлинение. Для тканей 36 x 32 были получены значения разрывного усилия 10,7 кг/см и относительного удлинения 18%, а для ткани 32 x 28 - разрывное усилие 10,2 кг/см, относительное удлинение 18%. Образец из сопоставительного примера C1 дал разрывное усилие 22,3 кг/см и относительное удлинение 1,3%. Как и ожидалось, у пористых материалов подложек прочность на растяжение ниже, чем у выпускаемых изделий.

Пример 8

Был приготовлен следующий исходный состав фиксирующего покрытия:

90/10 PEA/IBA - 60 частей (приготовлены, как в Примере 6)

EM-1 - 40 частей

KB-1 - 1 часть

COM - 1 часть

AMOX - 0,6 части

Гександиолдиакрилат - 3 капли/100 г

Приготовленный исходный состав при комнатной температуре был нанесен между двумя полиэфирными антиадгезионными полотнами (вес покрытия 70 г/м2) и отвержден в ультрафиолетовых лучах, доза ультрафиолетового облучения 1000 мДж/см2. Полученная пленка с помощью ламинирования была нанесена на четыре различных материала подложки при прижимном давлении 1,7 МПа (отверждение уже было активировано в процессе формирования пленки, поскольку в состав входил COM, который был активирован в процессе УФ-отверждения акрилатной фазы). Далее так же, как описано выше, было нанесено абразивное покрытие ALOX марки 80 и произведено термическое отверждение, после чего образцы были переданы на испытания. Результаты испытаний приведены ниже:

Стандартная ткань веса "J" 1,4 кг/см

36 x 32 полиэфирно-хлопковое полотно оказалось слишком пористым, чтобы проводить испытания

32 x 28 полиэфирно-хлопковое полотно оказалось слишком пористым, чтобы проводить испытания

32 x 28 хлопковое полотно оказалось слишком пористым, чтобы проводить испытания

Пример C1 2,1 кг/см

Для этих образцов была определена прочность на растяжение:

Стандартная ткань веса "J" 24,6 кг/см

Относительное удлинение = 6,9%

36 x 32 полиэфирно-хлопковое полотно 9,6 кг/см

Относительное удлинение = 8,7%

32 x 28 полиэфирно-хлопковое полотно 10,7 кг/см

Относительное удлинение = 13,6%

32 x 28 хлопковое полотно 7,3 кг/см

Относительное удлинение = 1,4%

Пример C1 22,3 кг/см

Относительное удлинение = 1,6%

Кроме того, образцы прошли испытания на раскачивающемся барабане. Результаты испытаний следующие:

Стандартная ткань веса "J" удалено 0,688 г, 293 цикла до полного износа

36 x 32 полиэфирно-хлопковое полотно удалено 1,061 г, 437 циклов до полного износа

32 x 28 полиэфирно-хлопковое полотно удалено 0,49 г, 188 циклов до полного износа

32 x 28 хлопковое полотно удалено 0,843 г, 345 циклов до полного износа

Пример C1 удалено 0,718 г, 308 циклов до полного износа

Результаты этих испытаний этих образцов показывают, что они по своим характеристикам уступают рецептуре HSA 145, но по некоторым параметрам превосходят Пример C1.

Пример 9

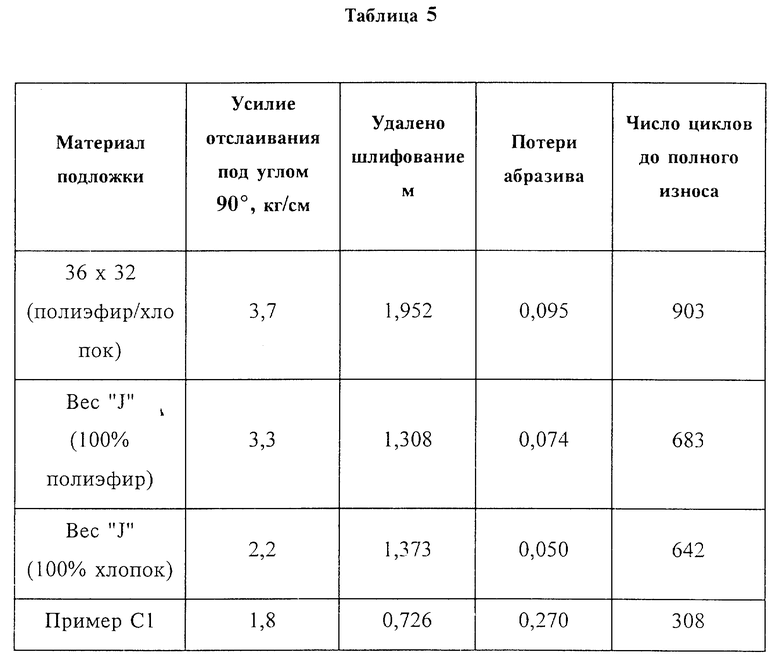

Смола HSA 145 была приготовлена с помощью двухшнекового экструдера, работающего при температуре 125oC, скорость вращения шнеков составляла 100 об/мин. Смола была нанесена между двумя полотнами, вес покрытия составлял 105 г/м2. С помощью ламинирования покрытие было нанесено на три различных материала подложки. Прижимное давление в ламинаторе составляло 620 кПа. Результаты приведены в таблице 5.

Эти данные показывают, что новые изделия по своим характеристикам превосходят существующие, причем значительно. Кроме того, результаты показывают, что сцепление с полиэфирными подложками значительно превосходит сцепление с хлопковыми подложками. Это хороший результат, поскольку полиэфирные материалы подложки демонстрируют большую прочность на растяжение по сравнению с хлопковыми материалами аналогичного веса.

Пример 10

Исходное фиксирующее покрытие было нанесено на антиадгезионное полотно, а затем с помощью ламинирования перенесено на различные материалы подложек. Использовалась рецептура HSA 145. Для ее приготовления применили одношнековый экструдер, работающий при температуре 88oC, число оборотов шнека равнялось 100 об/мин. Полученную смолу нанесли на антиадгезионное полотно с помощью экструдера с плоским мундштуком. Скорость нанесения покрытия составляла 9,1 м/мин. Процесс был отрегулирован так, чтобы получить готовое покрытие весом 105 г/м2. Замеры отвержденных участков пленки показали, что вес покрытия составлял 105 г/м2. Полученную пленку сразу же пропускали через ламинатор и наносили на подложки 36 x 32 полиэфир/хлопок, 32 x 28 полиэфир/хлопок и хлопок веса "J".

Далее на образцы было нанесено абразивное покрытие, для чего было удалено антиадгезионное полотно. Образцы облучали УФ-лампой типа "D" мощностью 118 Вт/см при линейной скорости перемещения образца 18,3 м/мин, в электрическом поле нанесли абразив ALOX марки 80. Изделия отверждали в стеллажной печи в течение 30 мин при температуре 80oC. Полученные образцы оказались настолько пористыми, что возможность их проклейки оказалась проблематичной.

Пример 11

Для того чтобы установить причину проблем с пористостью, возникших в Примере 10, был проведен ряд экспериментов для определения зависимости пористости от интенсивности УФ-облучения. Использовались два источника УФ-излучения с различными длинами волн. Смола HSA 145 была приготовлена в двухшнековом экструдере, описанном в Примере 8. Пленка была сформирована между двумя антиадгезионными полотнами. Вес покрытия составлял 102 г/м2. Пленка была нанесена на материал подложки, представлявший собой 32 x 28 полиэфирно-хлопковую ткань. Прижимное давление при ламинировании составляло 689 кПа.

Отверждение полученного фиксирующего покрытия активировали облучением лампой типа "D", работающей при 80 Вт/см, и лампой типа "V", работающей при 80 Вт/см. Образцы перемещали под лампами с различной линейной скоростью от 3,1 до 21,3 м/мин. Затем каждый образец в течение 7 мин отверждали в печи при температуре 80oC (за это время смола теряла текучесть).

УФ-активация катализатора отверждения эпоксидной смолы возрастает с ростом продолжительности облучения, а пористость готового термически отвержденного изделия снижается. Это объясняется тем, что благодаря повышенной активации катализатора эпоксидной смолы отверждение эпоксидной смолы происходит до того, как существенная часть фиксирующего покрытия сможет проникнуть внутрь материала подложки. В результате блокируются пространства между нитями и достигается герметичность ткани.

Использование лампы типа "V" резко повышает уплотнение материала тканевой подложки при любой линейной скорости перемещения образца. Происходит это благодаря тому, что лампа "V" работает на длине волны 420 нм и более эффективно активирует эпоксидный фотоинициатор, чей спектр поглощения центрируется на 420 нм.

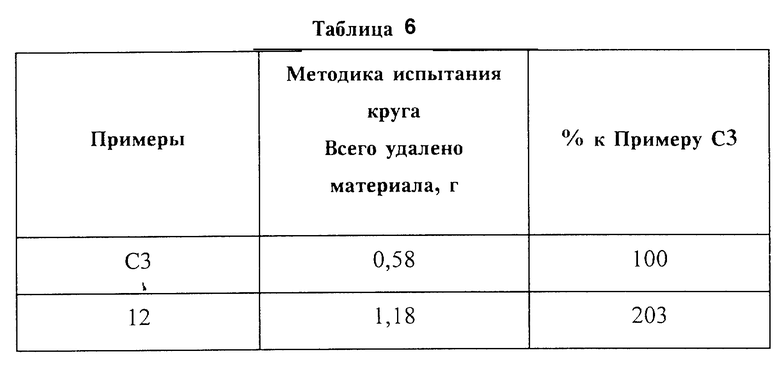

Пример 12

Клеящий состав был приготовлен из смолы HSA 145 (Пример 3). Он был нагрет до 135oC и с помощью ножевого устройства нанесен между двумя полиэфирными антиадгезионными полотнами. Вес покрытия составлял 125 г/м2. После охлаждения одно антиадгезионное полотно сняли и расплав материала нанесли ламинированием на полиуретановый пенопласт с открытыми порами (плотность пенопласта 92 ± 5 кг/м3, толщина 5 мм). Затем удалили второе антиадгезионное полотно и полученную конструкцию пенопласт-расплав для активации катализатора пропустили под лампой мощностью 240 Вт/см со скоростью 6,1 м/мин. На изделие было нанесено абразивное покрытие ALOX марки 60, вес которого составил примерно 460 г/м2. Эту конструкцию отвердили при 90oC в течение одного часа. Далее на нее нанесли распылением проклеивающее покрытие из Witcobond W-240 (полиуретан с содержанием твердой фазы 30%, поставляется фирмой "Witco"). Примерный сухой вес покрытия 209 г/м2. Затем абразивное изделие сушили в печи в течение трех часов при температуре 90oC.

Сопоставительный пример C3

Абразивное изделие для Пример C3 представляло собой выпускаемую в промышленных масштабах фирмой "Minnesota Mining and Manufacturing Company" (Сент-Пол, Миннесота) абразивную губку "Medium Grade 3M Softback Sanding Sponge"(табл. 6).

Специалистам в данной области будут понятны различные модификации и изменения настоящего изобретения, не отклоняющиеся от предмета и принципов данного изобретения. Должно быть понятным, что приведенные выше иллюстративные варианты реализации изобретения не налагают на него никаких ограничений. Все публикации и патенты включены сюда для ссылки и как противопоставляемые материалы точно так же, как если бы каждая отдельная публикация или патент были включены в виде ссылки конкретно и индивидуально.

Предметом изобретения являются абразивное изделие и способ его изготовления, который предусматривает нанесение ламинированием фиксирующего покрытия на материалы подложки, к которым относятся ткани с открытым переплетением, трикотаж, пористые ткани, вязаные материалы, необработаная бумага, негерметизированные ткани, пенопласты с открытыми или закрытыми ячейками, нетканые материалы, штапель и т.п. Изобретение позволяет нанести покрытие (и использовать в производстве абразивных изделий) на любой материал, покрытие которого обычными способами было затруднено. Предлагаемый в настоящем изобретении процесс позволяет преодолеть некоторые затруднения, связанные с нанесением покрытий на тканые материалы с открытым переплетением (без предварительного проклеивания), нанесением термочувствительных покрытий, а также с нанесением покрытий на рулонные материалы, пенопласты, необработанную бумагу, трикотажное полотно и т.п., нанесение покрытий на которые ранее было невозможно. Процесс нанесения фиксирующего покрытия с помощью ламинирования позволяет использовать составы фиксирующего покрытия (высоковязкие, на основе растворителей и тому подобные) и/или материалы подложки (пористые, хрупкие, с открытым переплетением и тому подобные), использование которых вызывало затруднения при производстве абразивных изделий. Например, ламинирование позволяет избежать нагрева до температуры, необходимой для расплавления фиксирующего покрытия до текучего состояния. Это особенно полезно при использовании термочувствительных подложек. 2 с. и 22 з.п.ф-лы, 6 табл., 1 ил.

10 Абразивное изделие по п.1, отличающееся тем, что поверх фиксирующего покрытия и множества абразивных частиц нанесено проклеивающее покрытие.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, 1710325 A, 07.02.92 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| EP, 0587171 A, 16.03.94 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 1787103 A3, 07.01.93. | |||

Авторы

Даты

1999-01-27—Публикация

1994-09-06—Подача