Изобретение относится к области машиностроения, может быть использовано во всех отраслях народного хозяйства для зашиты различных объектов от вибрации и предназначено для виброизоляции судовых дизель-генераторов.

Известен шагающий компенсатор жесткости по авторскому свидетельству 368019 [1] , содержащий цилиндрический корпус, упругий элемент в виде цилиндрического кожуха, сепаратор с шариками и пружинами, прижимающими шарики к криволинейной поверхности, выполненной на корпусе в виде кольцевого выступа, профиль которого выбран из условия обеспечения отрицательной прямолинейной характеристики виброзащитного устройства. Кроме того, шарики выполнены с диаметром, меньшим, чем кольцевой зазор между цилиндрической поверхностью кожуха и цилиндрической тороидальной поверхностью корпуса инструмента, и большим, чем кольцевой зазор между кольцевым выступом и кожухом.

Недостатком известного шагающего компенсатора жесткости является сложность изготовления цилиндрического кожуха и упомянутого выше кольцевого выступа.

Известен также шагающий компенсатор жесткости [2], содержащий цилиндрический корпус, связанный с защищаемым объектом, а также установленный в нем по скользящей посадке цилиндрический корпус, связанный с вибрирующим объектом. Корпус имеет цилиндрические проточки, в которых размещены ограничительные резиновые кольца, поджимающие стальную тороидальную пружину, установленную в зазоре, выполненном в средине цилиндрической проточки между тороидальным пояском и цилиндрическим корпусом.

Известный шагающий компенсатор жесткости имеет ряд недостатков.

- Во-первых, с помощью такого шагающего компенсатора жесткости не возможно получить расчетные амплитуды колебаний меньше 1 мм.

- Во-вторых, следует отметить нестабильную работу витков тороидальной пружины на вершине тороидального пояска (часть витков тороидальной пружины может остаться на другой стороне пояска) и интенсивный износ вершины тороидального пояска.

- Можно также указать на технологическую сложность изготовления тороидального пояска.

Задачей, на решение которой направлено изобретение, является повышение стабильности работы компенсатора на малых амплитудах колебаний.

Техническим результатом изобретения является надежная работа упругих элементов путем исключения из взаимодействия с ними профилированных поясков.

Этот технический результат достигается тем, что компенсатор жесткости упругой опоры содержит связанный с защищаемым объектом корпус с направляющими элементами, а также установленный в нем по скользящей посадке шток, связанный с вибрирующим объектом, и упругие элементы компенсатора в виде пружин, установленных между поверхностями штока и направляющими элементами. При этом компенсатор дополнительно содержит пластины, связанные с направляющими элементами, причем упругие элементы выполнены в виде витых цилиндрических пружин, установленных в фиксированном зазоре между пластинами с расчетным натягом между поверхностями штока и направляющими элементами на опорах, выполненных на упомянутых направляющих элементах в виде заплечиков, которые имеют центральные отверстия соосные с осями цилиндрических пружин для фиксации концевых витков, причем оси цилиндрических пружин расположены параллельно направлению движения вибрирующего объекта.

Технологически простые плоские поверхности, между которыми установлены упругие элементы, позволяют обеспечить надежную работу компенсатора на любых сколь угодно малых амплитудах колебаний.

Компенсатор жесткости показан на чертежах, где

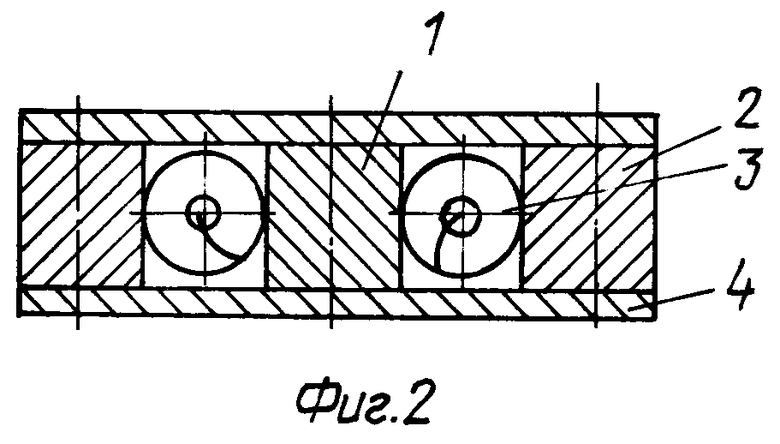

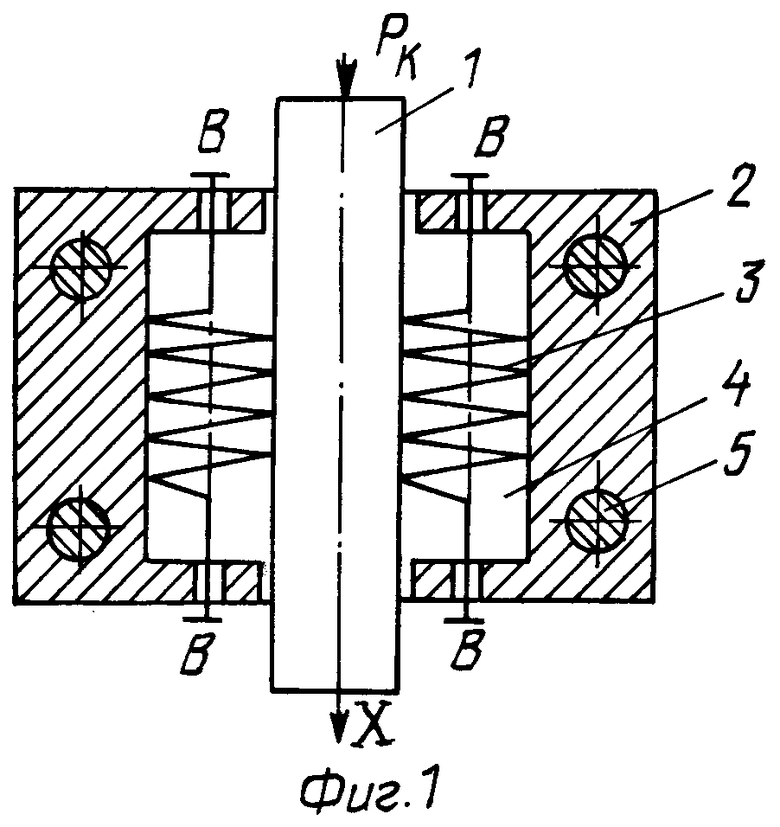

на фиг.1 и 2 приведена схема шагающего компенсатора жесткости;

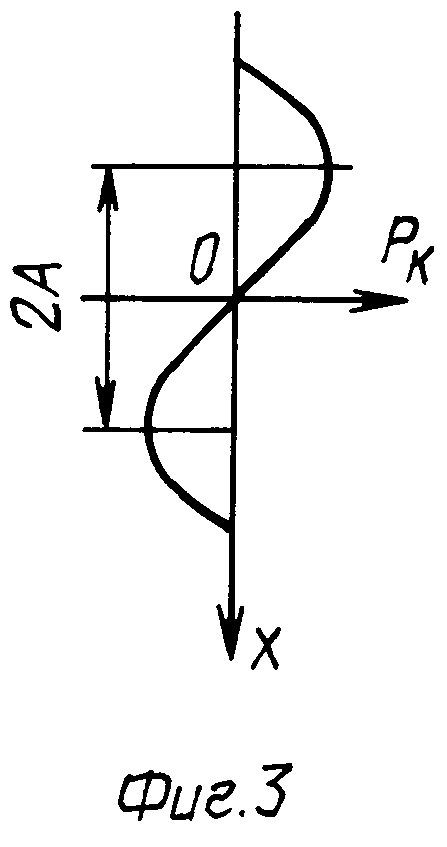

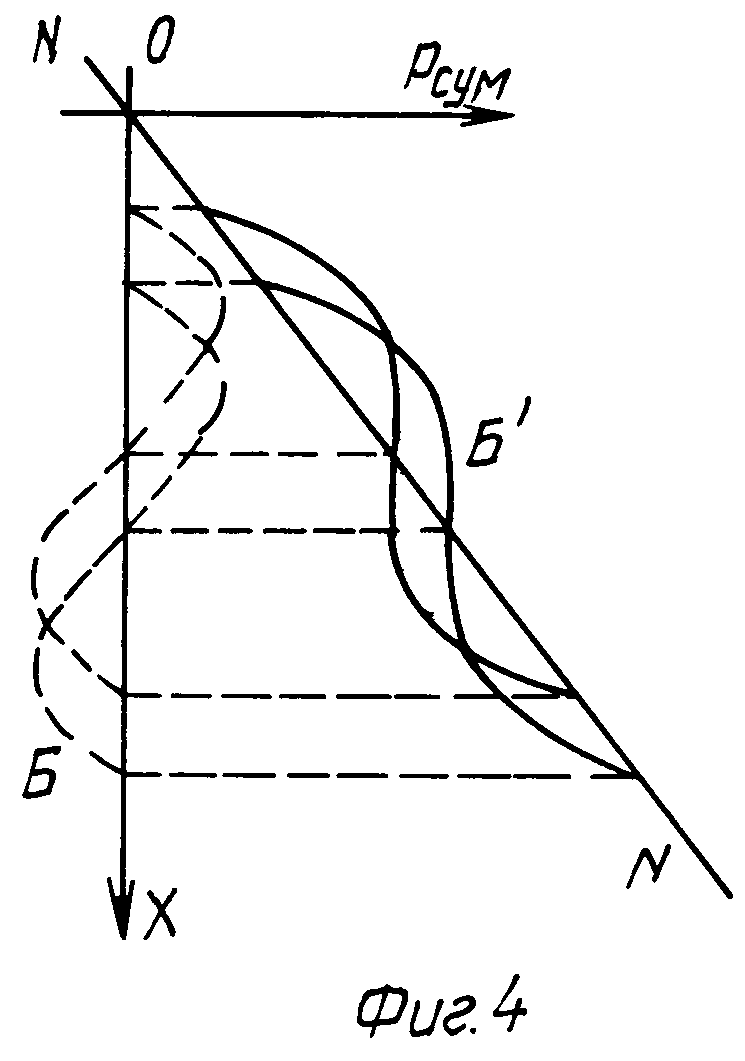

на фиг.3 и 4 приведена его силовая характеристика.

Шагающий компенсатор жесткости содержит шток 1, связанный с вибрирующим объектом, и направляющие 2, связанные с защищаемым объектом. Между поверхностями штока 1 и направляющих 2 установлены цилиндрические пружины 3. Направляющие 2 связаны с пластинами 4 болтами 5, образуя корпус компенсатора. Витки пружин 3 зажаты с расчетным натягом между поверхностями штока 1 и направляющих 2, а толщина этих направляющих обеспечивает зазор для пружин 3 между пластинами 4, необходимый для свободной деформации их витков. При этом концевые витки пружин 3 зафиксированы в центральных отверстиях заплечиков направляющих 2. Шток 1 установлен между пластинами 4 по скользящей посадке.

Работает шагающий компенсатор жесткости следующим образом. При постоянной рабочей нагрузке конкретной виброизолирующей опоры судового дизель-генератора и при колебаниях вибрирующего объекта со штоком 1 витки цилиндрических пружин 3 поворачиваются вокруг точек контакта с поверхностями штока 1 и направляющих 2. Скольжение витков цилиндрических пружин 3 по поверхностям 1 и 2 исключено, так как углы поворота витков не превышают угла трения. Результирующее усилие компенсатора Рк (фиг.1) от витков упругих элементов 3 в направлении оси X, отражено на силовой характеристике (см. фиг.3).

При изменении (например, увеличении) рабочей нагрузки на конкретной виброизолирующей опоре, содержащей такой компенсатор жесткости, основная несущая пружина этой опоры (на фиг.1 и 2 не показана) укорачивается и шток 1 при первом же своем колебательном движении вниз проскальзывает по виткам пружин 3, заваливая их вниз. При обратном своем колебательном движении вверх участки витков пружин 3, прилегающие к штоку 1, увлекаются им вверх. Противоположные участки витков пружин 3, прилегающие к направляющим 2, неподвижны, т. к. концы пружин 3 зафиксированы от вертикальных перемещений, и плоскости витков пружин 3 отклоняются от горизонтального положения на угол, не превышающий угла трения.

Силовая характеристика компенсатора жесткости для цикла колебаний приведена на фиг 4. Силовая характеристика основного упругого элемента отражена прямой NN, а суммарная силовая характеристика основной несущей пружины и компенсатора жесткости - кривой Б. Если увеличение нагрузки продолжается в течение нескольких циклов колебаний вибрирующего объекта, то столько же этапов (шагов) претерпит компенсатор жесткости.

Размах колебаний вибрирующего объекта 2А конкретного дизель-генератора определяется динамическим расчетом или экспериментально, а параметры упругих элементов 3 (диаметр проволоки, средний диаметр витков, шаг витков, число витков, расчетный размах колебаний 2А), из условий прочности по общеизвестным формулам курса сопротивления материалов. Уменьшая диаметр проволоки пружин 3 и диаметр ее витков, можно получить размах колебаний 2А, измеряемый долями миллиметра, при значительном упрощении конструкции компенсатора жесткости, т. е. без каких-либо профилированных поверхностей и, следовательно, без срывов стабильности работы компенсатора.

Источники информации

1. Авт. св. СССР. 368019, М. Кл. B 25 d 17/24, 1973.

2. Зуев А.К., Рогозин С.Б. Испытания опытного образца виброизолирующего механизма нулевой жесткости // Снижение вибрации на речных судах: сб. науч. тр. с.33 - 38 - Новосибирск: НИИВТ, 1988 (Прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРОИЗОЛИРУЮЩАЯ СИСТЕМА | 2011 |

|

RU2481504C2 |

| ДАТЧИК ЦЕНТРОБЕЖНОГО РАСХОДОМЕРА | 2000 |

|

RU2215266C2 |

| СПОСОБ РЕМОНТА ДЕФОРМИРОВАННОГО ПЕРЕКРЫТИЯ | 1994 |

|

RU2094295C1 |

| Шагающий компенсатор жесткости | 1983 |

|

SU1097844A1 |

| СПОСОБ РЕМОНТА ПОВРЕЖДЕННЫХ СВЯЗЕЙ | 1994 |

|

RU2094296C1 |

| СПОСОБ РАБОТЫ ПОРШНЕВОГО ДВС | 2001 |

|

RU2209324C2 |

| Виброизолирующее устройство | 1985 |

|

SU1346883A1 |

| СПОСОБ РЕМОНТА СУДОВОГО ПЕРЕКРЫТИЯ | 1996 |

|

RU2092373C1 |

| СПОСОБ ФОРМИРОВАНИЯ СОСТАВА СУДОВ (ВАРИАНТЫ) | 1994 |

|

RU2111887C1 |

| Шагающий корректор жесткости | 1985 |

|

SU1305471A1 |

Изобретение относится к области машиностроения и может быть использовано для защиты различных объектов от вибрации. Сущность изобретения: компенсатор жесткости упругой опоры содержит связанный с защищаемым объектом корпус с направляющими элементами, а также установленный в нем по скользящей посадке шток, связанный с вибрирующим объектом, и упругие элементы компенсатора в виде пружин, установленных между поверхностями штока и направляющими элементами. При этом компенсатор дополнительно содержит пластины, связанные с направляющими элементами. Упругие элементы выполнены в виде витых цилиндрических пружин, установленных в фиксированном зазоре между пластинами с расчетным натягом между поверхностями штока и направляющими элементами на опорах, выполненных на упомянутых направляющих элементах в виде заплечиков, которые имеют центральные отверстия, соосные с осями цилиндрических пружин для фиксации концевых витков. Оси цилиндрических пружин расположены параллельно направлению движения вибрирующего объекта. Техническим результатом является надежная работа упругих элементов путем исключения из взаимодействия с ними профилированных поясков и долговечность демпфера, а также повышение стабильности параметров сопротивления демпфера. 4 ил.

Компенсатор жесткости упругой опоры, содержащий связанный с защищаемым объектом корпус с направляющими элементами, установленный в нем по скользящей посадке шток, связанный с вибрирующим объектом, и упругие элементы компенсатора в виде пружин, установленных между поверхностями штока и направляющими элементами, отличающийся тем, что компенсатор дополнительно содержит пластины, связанные с направляющими элементами, причем упругие элементы выполнены в виде витых цилиндрических пружин, установленных в фиксированном зазоре между пластинами и с расчетным натягом между поверхностями штока и направляющими элементами на опорах, выполненных на упомянутых направляющих элементах в виде заплечиков, имеющих центральные отверстия, соосные с осями цилиндрических пружин для фиксации концевых витков, причем оси цилиндрических пружин расположены параллельно направлению движения вибрирующего объекта.

| ЗУЕВ А.К | |||

| и др | |||

| Испытания опытного образца виброизолирующего механизма нулевой жесткости | |||

| Снижение вибрации на речных судах | |||

| Сб | |||

| науч | |||

| тр | |||

| - Новосибирск, НИИВТ, 1988, с.33-38 | |||

| Виброизолятор | 1988 |

|

SU1534228A1 |

| Виброизолятор | 1989 |

|

SU1726868A1 |

Авторы

Даты

2003-10-27—Публикация

2000-11-29—Подача