Изобретение относится к области цветной металлургии, в частности к высокопрочным сплавам на основе алюминия, предназначенным для применения в качестве конструкционного материала для высоконагруженных элементов конструкций изделий авиационной и атомной техники, машиностроения.

Известен алюминиевый сплав (RU 2164541 С2, С22C 21/10, опубл. 27.03.2001), имеющий следующий состав, мас.%:

при соотношении Fe/Si≥0,5.

Недостатком данного сплава является недостаточный уровень прочности и сильное разупрочнение при температурах выше 60°С, что не позволяет его применять для нагруженных элементов конструкции, эксплуатирующихся при повышенных температурах.

Известен высокопрочный деформируемый алюминиевый сплав (RU 2514748 C1, С22C 21/06, опубл. 10.05.2014), содержащий следующие элементы, мас.%:

при соблюдении соотношения между содержанием магния и цинка от 0,53 до 0,57.

Недостатком данного сплава является сравнительно невысокий уровень механических свойств при комнатной температуре, а также при повышенных температурах.

Наиболее близким аналогом является алюминиевый сплав (RU 2553781 C1, С22C 21/10, опубл. 20.06.2015), имеющий следующий химический состав, мас.%:

при отношении содержания цинка к содержанию магния в пределах 3,1-4,1.

Недостатком данного сплава является его сильное легирование нерастворимыми в алюминии металлами, что приводит к образованию нерастворимых интерметаллидных фаз, имеющих грубую структуру и являющихся концентраторами напряжений, снижающими характеристики малоцикловой усталости.

Задачей данного изобретения является разработка алюминиевого сплава системы Al-Zn-Mg-Cu для элементов конструкций изделий авиационной, атомной техники и машиностроения, подвергающихся эксплуатационным нагревам и работающих до температур 70-80°С.

Техническим результатом заявленного изобретения является повышение пределов прочности и текучести при комнатной температуре и при температуре 80°С, а также Повышение характеристик усталостной долговечности после упрочняющей термической обработки.

Технический результат достигается за счет того, что предложен сплав на основе алюминия, содержащий цинк, медь, магний, скандий, цирконий, бериллий, кобальт, отличающийся тем, что он дополнительно содержит церий, марганец, по крайней мере один элемент из группы, содержащей железо, никель, и по крайней мере один элемент из группы, содержащей скандий, титан, бор, углерод, при следующем соотношении компонентов, мас.%:

Высокое содержание цинка, меди и магния обеспечивает выделение упрочняющих фаз в процессе искусственного старения, что приводит к повышению механических характеристик. Легирование марганцем и цирконием обеспечивает формирование мелкозернистой структуры полуфабрикатов, обеспечивая повышенное сопротивление усталости, а также дополнительное структурное упрочнение материала. Легирование сплава добавками кобальта и церия обеспечивает образование небольшого количества интерметаллидов, осаждающихся на границах зерен и субзерен задерживая тем самым процессы ползучести, повышая характеристики работоспособности при повышенной температуре.

С целью модификации структуры слитков и обеспечения после деформации в полуфабрикатах из данного сплава однородного зерна с регламентированным размером вводятся элементы из группы, содержащей: титан, скандий, бор и углерод, которые образуют друг с другом и с алюминием соединения, являющиеся центрами кристаллизации при литье, обеспечивая мелкозернистую структуру в слитках.

Введение в состав сплава железа и/или никеля обеспечивает образование нерастворимых тугоплавких фаз типа Аl3X, которые образуются на границах зерен, обеспечивая повышение характеристик длительной прочности за счет торможения процессов движения дислокаций. Легирование бериллием обеспечивает повышенную технологичность при литье за счет образования защитной пленки, исключающей выгорание магния и других легкоплавких элементов в процессе плавки и отливки слитков. При дополнительном легировании сплава иттрием (в количестве 0,005-0,15 мас.%) обеспечивается формирование сложных интерметаллидов совместно со скандием и церием, повышающих механические свойства при повышенных температурах.

При этом содержание малорастворимых в алюминии добавок сокращено и оптимизировано с целью обеспечения сокращения количества интерметаллидов и снижения их размера в процессе деформации и термической обработки при изготовлении полуфабрикатов, что положительно сказывается на характеристиках трещиностойкости и усталости, т.к. нежелательные интерметаллиды провоцируют процессы зарождения и развития трещин при эксплуатации.

Пример осуществления.

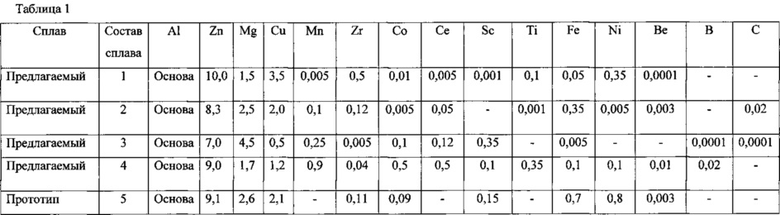

Методом полунепрерывного литья были отлиты круглые слитки диаметром 110 мм, химический состав которых представлен в таблице 1.

После гомогенизации и обточки проводили прессование слитков на полосу размером 40×20 мм при температуре 400-460°C. После прессования полосы закаливались в холодной воде. Затем проводили правку растяжением со степенью остаточной деформации 0,5-1,5% для придания необходимой плоскостности и искусственное старение по одноступенчатому режиму на максимальную прочность.

Из полосы были вырезаны образцы для исследований механических свойств при растяжении при комнатной температуре и при повышенной температуре, а также образцы для определения малоцикловой усталости. Испытания проводились на круглых образцах по ГОСТ 1497-84. Испытания при повышенной температуре ГОСТ 9651-84. Испытания на малоцикловую усталость проводились по ГОСТ 25.502-79 при Kt=3.2, σmax=196 МПа. Результаты механических испытаний приведены в таблице 2.

Как видно из сравнения механических характеристик полос, представленных в таблице 2, предлагаемый сплав обладает на ~5% повышенным пределом прочности при повышенной температуре и на 20% повышенным сопротивлением усталости в сравнении с прототипом. Это позволяет использовать данный сплав в нагруженных элементах конструкций в условиях теплового воздействия, а также знакопеременных нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2001 |

|

RU2215808C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ВЫСОКОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2394113C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2010 |

|

RU2431692C1 |

| Высокопрочный алюминиевый сплав системы Al-Zn-Mg-Cu и изделие, выполненное из него | 2022 |

|

RU2804669C1 |

| Свариваемый сплав на основе алюминия для противометеоритной защиты | 2016 |

|

RU2614321C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2014 |

|

RU2576286C2 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| ДЕФОРМИРУЕМЫЙ ТЕРМИЧЕСКИ НЕУПРОЧНЯЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2387725C2 |

Изобретение относится к области цветной металлургии, в частности к высокопрочным сплавам на основе алюминия. Сплав на основе алюминия содержит, мас.%: медь 0,5-3,5; магний 1,5-4,5; цинк 7,0-10,0; марганец 0,005-0,9; цирконий 0,005-0,5; кобальт 0,005-0,5; церий 0,005-0,5; бериллий 0,0001-0,01; по крайней мере один элемент из группы, содержащей железо, никель 0,005-0,35 каждого, и по крайней мере один элемент из группы, содержащей скандий, титан 0,001-0,35 каждого, бор, углерод 0,0001-0,02 каждого, алюминий остальное. Техническим результатом является повышение пределов прочности и текучести при комнатной температуре, прочности при температуре 80ºС и малоцикловой усталости после упрочняющей термической обработки. 2 н.п. ф-лы, 1 пр., 2 табл.

1. Сплав на основе алюминия, содержащий цинк, медь, магний, цирконий, бериллий, кобальт, отличающийся тем, что он дополнительно содержит церий, марганец, по крайней мере один элемент из группы, содержащей железо, никель, и по крайней мере один элемент из группы, содержащей скандий, титан, бор, углерод, при следующем соотношении компонентов, мас.%:

2. Изделие из сплава на основе алюминия, отличающееся тем, что оно выполнено из сплава на основе алюминия по п. 1.

| СВЕРХПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2014 |

|

RU2553781C1 |

| СВЕРХПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2011 |

|

RU2473709C1 |

| US 20090320969 A1, 31.12.2009 | |||

| US 20050034794 A1, 17.02.2005 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1999 |

|

RU2164541C2 |

Авторы

Даты

2017-02-08—Публикация

2015-11-05—Подача