Изобретение относится к области металлургии, в частности к высокопрочным свариваемым сплавам пониженной плотности системы алюминий - медь - литий, и может быть использовано в авиакосмической технике.

Известен сплав на основе алюминия состава (мас.%):

Медь - 2,6-3,3

Литий - 1,8-2,3

Цирконий - 0,09-0,14

Магний - ≤0,1

Марганец - ≤0,1

Хром - ≤0,05

Никель - ≤0,003

Церий - ≤0,005

Титан - ≤0,02-0,06

Кремний - ≤0,1

Железо - ≤0,15

Бериллий - 0,008-0,1

Алюминий - Остальное

(ОСТ 1-90048-77).

Недостатком этого сплава является его низкая свариваемость, пониженное сопротивление ударным нагрузкам и низкая стабильность механических свойств в случае длительных низкотемпературных нагревов.

За прототип принят сплав на основе алюминия следующего химического состава (мас.%):

Медь - 1,4-6,0

Литий - 1,0-4,0

Цирконий - 0,02-0,3

Титан - 0,01-0,15

Бор - 0,0002-0,07

Церий - 0,005-0,15

Железо - 0,03-0,25

По крайней мере, один элемент из группы:

ниодим - 0,0002-0,1

скандий - 0,01-0,35

ванадий - 0,01-0,15

марганец - 0,05-0,6

магний - 0,6-2,0

алюминий - остальное

(Патент РФ 1584414, С 22 С 21/12, 1988).

Недостатком этого сплава является пониженная термическая стабильность, недостаточно высокие характеристики трещиностойкости, высокая анизотропия свойств, особенно по относительному удлинению.

Известен способ изготовления полуфабрикатов из сплавов системы алюминий-медь-литий, включающий нагрев заготовки при 470-537oС, горячую прокатку (температура металла в конце прокатки не оговаривается), закалку от 549oС, правку растяжением (ε = 2-8%) и искусственное старение при 149oС, 8-24 ч или при 162oС, 36-72 ч, или при 190oС, 18-36 ч.

(Патент США 4806174, C 22 F 1/04, 1989).

Недостатком этого способа является низкая термическая стабильность свойств полуфабрикатов из-за остаточного пересыщения твердого раствора и последующего его распада с выделением мелких частиц упрочняющих фаз, а также низкие относительное удлинение и трещиностойкость, что повышает опасность разрушения при эксплуатации.

За прототип принят известный способ изготовления изделий из сплава системы алюминий-медь-литий, включающий нагрев литой заготовки под деформацию при температуре 430-480oС, деформацию при температуре окончания прокатки не менее 375oС, закалку от температуры 525±5oС, правку растяжением (ε = 1,5-3,0%) и искусственное старение по режиму: 150±5oС, 20-30 ч.

(Технологическая рекомендация по изготовлению плит из сплавов 1440 и 1450, ТР 456-2/31-88. ВИЛС, М., 1988г.).

Недостатком этого способа является существенный разброс значений механических свойств из-за широкого интервала температур деформации и низкая термическая стабильность из-за остаточного пересыщения твердого раствора после старения.

Предлагается сплав на основе алюминия состава (мас.%):

Медь - 3,0-3,5

Литий - 1,5-1,8

Цирконий - 0,05-0,12

Скандий - 0,06-0,12

Кремний - 0,02-0,15

Железо - 0,02-0,2

Бериллий - 0,0001-0,02

По крайней мере, один элемент из группы:

магний - 0,1-0,6

цинк - 0,01-1,0

марганец - 0,05-0,5

германий - 0,02-0,2

церий - 0,05-0,2

иттрий - 0,005-0,02

титан - 0,005-0,05

алюминий - остальное

при соотношении меди и лития Cu/Li - 1,9-2,3.

Предлагаемый сплав отличается от прототипа тем, что он дополнительно содержит бериллий и кремний при соотношении компонентов (мас.%):

Медь - 3,0-3,5

Литий - 1,5-1,8

Цирконий - 0,05-0,12

Скандий - 0,06-0,12

Кремний - 0,02-0,15

Железо - 0,02-0,2

Бериллий - 0,0001-0.02

По крайней мере, один элемент из группы:

магний - 0,1-0,6

цинк - 0,01-1,0

марганец - 0,05-0,5

германий - 0,02-0,2

церий - 0,05-0,2

иттрий - 0,005-0,02

титан - 0,005-0,05

алюминий - остальное

при соотношении меди и лития Cu/Li - 1,9-2,3.

Предлагается способ изготовления полуфабрикатов, который включает нагрев литой заготовки до температуры 460-500oС, деформацию при температуре ≥400oС, закалку в воде от температуры 525o±5oС, правку растяжением (ε = 1,5-3,0%), искусственное старение в три стадии:

I - при температуре 155-165oС с выдержкой 10-12 ч;

II - при температуре 180-190oС с выдержкой 2-5 ч;

III - при температуре 155-165oС с выдержкой 8-10 ч,

с последующим охлаждением в печи до температуры 90-100oС со скоростью 2-5oС/ч и охлаждением на воздухе до комнатной температуры.

Предложенный способ отличается от прототипа тем, что заготовку перед деформацией нагревают до температуры 460-500oС, деформацию проводят при температуре не ниже 400oС, а искусственное старение ведут в три стадии: сначала при температуре 155-165oС с выдержкой 10-12 ч, затем при температуре 180-190oС с выдержкой 2-5 ч и на последней стадии - при температуре 155-165oС с выдержкой 8-10 ч; затем осуществляют охлаждение до температуры 90-100oС со скоростью 2-5oС/ч с последующим охлаждением на воздухе до комнатной температуры.

Задачей данного изобретения является снижение веса конструкций авиакосмической техники, повышение их надежности и ресурса.

Технический результат - повышение пластичности, трещиностойкости, в том числе сопротивления ударным нагрузкам, увеличение стабильности механических свойств при длительных, низкотемпературных нагревах.

Заявляемые состав сплава и способ получения полуфабрикатов из него обеспечивают необходимую и достаточную легированность твердого раствора, позволяющую достичь высокого упрочнения за счет преимущественного выделения упрочняющих частиц Т1 фазы (Al2CuLi) без остаточного пересыщения твердого раствора литием, что приводит к практически полной термической стабильности сплава при эксплуатации в условиях длительных, низкотемпературных нагревов.

При этом плотность и морфология выделений упрочняющих частиц на границах и в зерне такова, что позволяет наряду с высокими пределами прочности и текучести получать высокие характеристики пластичности, трещиностойкости, сопротивления ударным нагрузкам.

Предлагаемый состав сплава за счет выделений дисперсных частиц фазы Al3(Zr, Sc) обеспечивает формирование однородной мелкозернистой структуры в слитке и в сварном шве, отсутствие рекристаллизации (в том числе в околошовной зоне) и, следовательно, хорошее сопротивление сварочным трещинам.

Таким образом, предлагаемые состав сплава и способ изготовления полуфабрикатов из него позволяют получать комплекс высоких механических и конструкционных характеристик (в том числе сопротивление ударным нагрузкам) за счет благоприятной морфологии упрочняющих выделений Т1 фазы при минимальном остаточном пересыщении твердого раствора, с чем связана его повышенная термическая стабильность. Сплав имеет низкую плотность и высокий модуль упругости. Сочетание этих свойств приводит к повышению весовой отдачи (не менее чем на 15%) и не менее чем на 25% увеличивается надежность и ресурс изделий.

Пример осуществления.

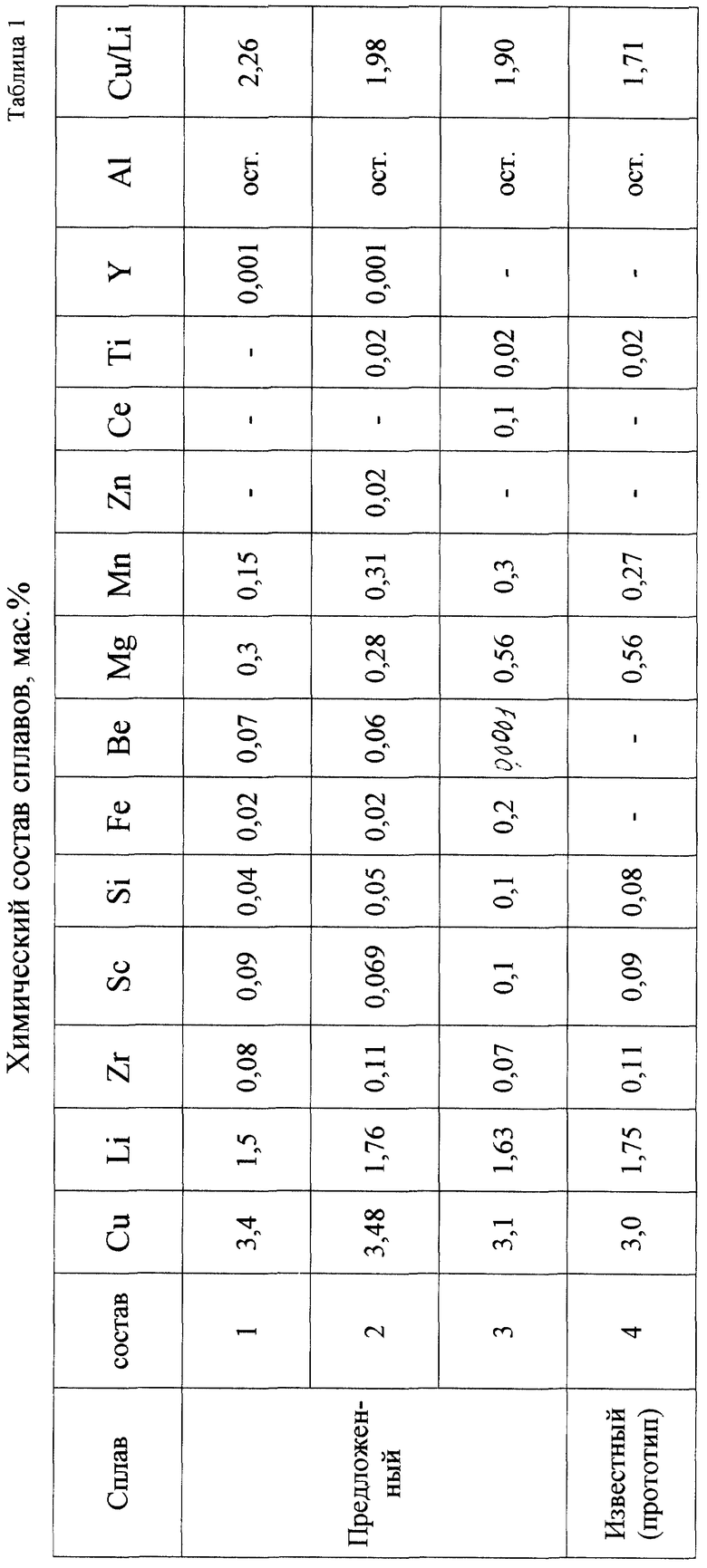

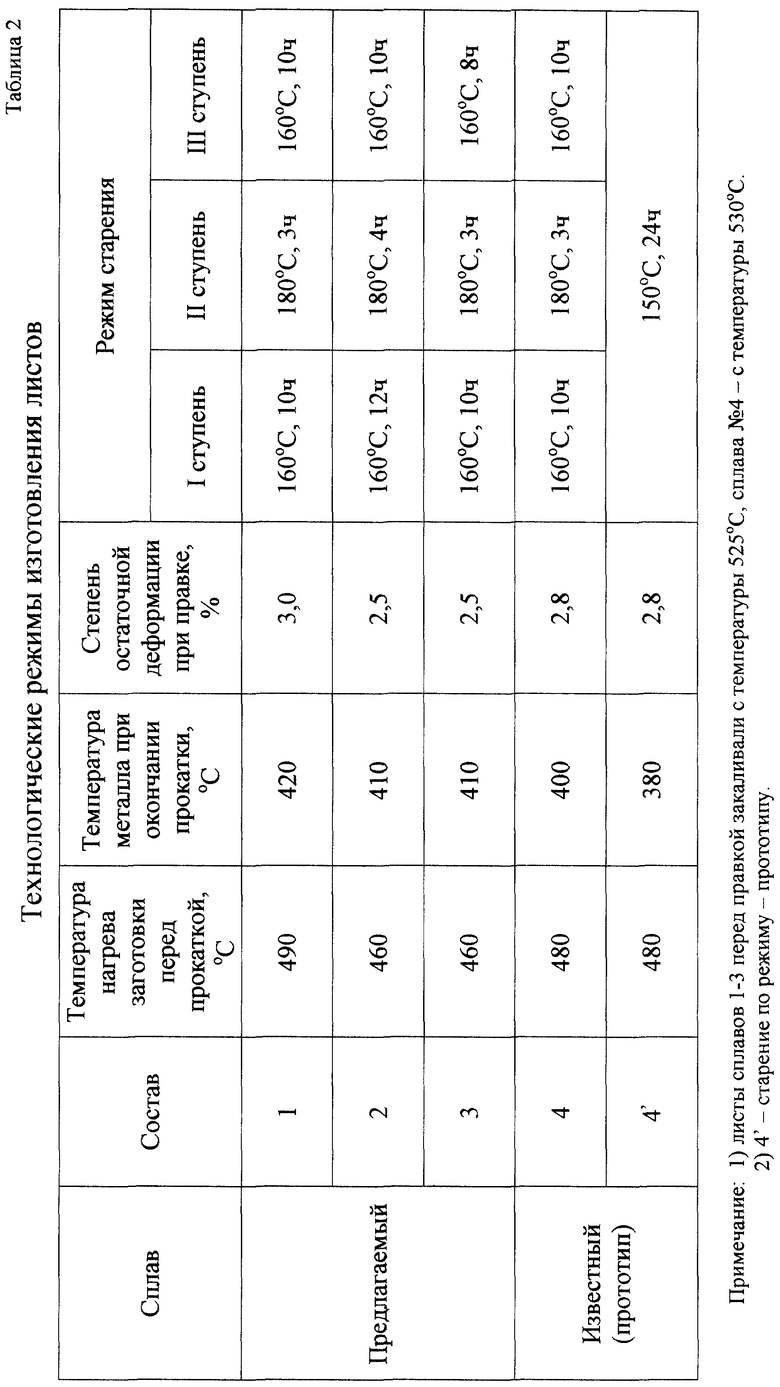

Плоские слитки сечением 90 х 220 мм 4-х сплавов, химический состав которых приведен в табл. 1, были отлиты полунепрерывным методом.

Гомогенизированные слитки нагревали перед прокаткой в электропечи, затем раскатывали на листы толщиной 7 мм. Режимы прокатки указаны в табл. 2. Листы закаливали с температуры 525oС в воде, затем правили растяжением со степенью остаточной деформации 2,5-3%. Правленные листы старили по режиму:

I ст. - 160oС, 10-12 ч;

II ст. - 180oС, 3-4 ч;

III ст. - 160oС, 8-10 ч.

Листы из сплава-прототипа старили по предлагаемому режиму и по режиму - прототипу (150oС, 24 ч).

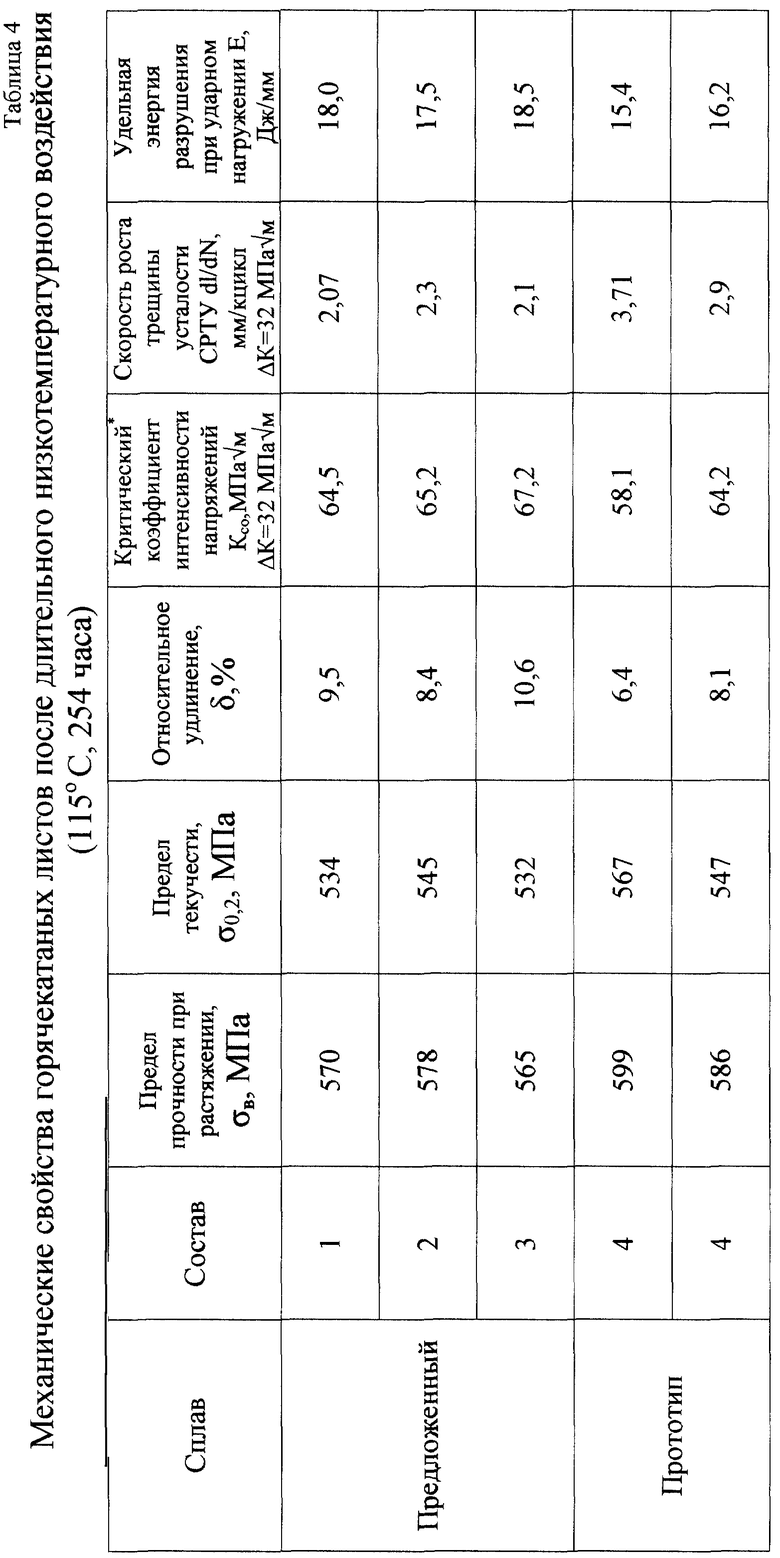

Часть листов после старения подвергали дополнительному нагреву при 115oС, 254 ч, что по степени структурных изменений и изменений свойств соответствует нагреву при 90oС в течение 4000 ч.

Результаты испытаний механических свойств приведены в табл. 3-4.

Из данных табл. 3-4 следует, что предложенные сплав и способ изготовления из него полуфабрикатов по сравнению с прототипами обеспечивают превосходство свойств горячекатаных листов по относительному удлинению - на 10%, вязкости разрушения - на 15%, удельной энергии разрушения при ударе - на 10% при близких значениях пределов прочности и текучести.

Наибольший выигрыш получен в термической стабильности свойств после длительных низкотемпературных нагревов.

Так, практически полностью отсутствуют изменения свойств листов из предложенного сплава, полученных по предложенному способу. Почти для всех свойств изменения после нагревов не превышают 2-5%.

В сплаве-прототипе, напротив, имеют место: прирост пределов прочности и текучести на 6%, уменьшение относительного удлинения на 30%, снижение вязкости разрушения на 7%, увеличение скорости роста трещин усталости на 10%, снижение сопротивления удару на 5%.

Сопоставление полученных свойств показывает, что предложенные сплав и способ изготовления полуфабрикатов могут обеспечить снижение веса конструкций (за счет более высоких характеристик прочности и трещиностойкости) не менее чем на 15% и увеличение надежности и ресурса изделий не менее чем на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2163940C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2171308C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2215805C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560485C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2015 |

|

RU2610190C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ Al-Cu-Li И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560481C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2184166C2 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2165996C1 |

Изобретение относится к области металлургии, в частности к высокопрочным свариваемым сплавам пониженной плотности системы алюминий - медь - литий, и может быть использовано в авиакосмической технике. Предлагается сплав на основе алюминия, включающий следующие компоненты в мас.%: медь 3,0-3,5, литий 1,5-1,8, цирконий 0,05-0,12, скандий 0,06-0,12, кремний 0,02-0,15, железо 0,02-0,2, бериллий 0,0001-0,02, по крайней мере один элемент из группы, содержащей магний 0,1-0,6, цинк 0,02-1,0, марганец 0,05-0,5, германий 0,02-0,2, церий 0,05-0,2, иттрий 0,005-0,02, титан 0,005-0,05, алюминий остальное при соотношении содержания меди к содержанию лития 1,9-2,3. Предлагается также способ изготовления полуфабрикатов, включающий нагрев литой заготовки под прокатку, горячую прокатку, закалку, правку растяжением и трехступенчатое искусственное старение. Техническим результатом от реализации изобретения является повышение пластичности, трещиностойкости, в том числе сопротивления ударным нагрузкам, увеличение стабильности механических свойств при длительных, низкотемпературных нагревах. 2 с.п. ф-лы, 4 табл.

Медь - 3,0-3,5

Литий - 1,5-1,8

Цирконий - 0,05-0,12

Скандий - 0,06-0,12

Кремний - 0,02-0,15

Железо - 0,02-0,2

Бериллий - 0,0001-0,02

По крайней мере один элемент из группы:

магний - 0,1-0,6

цинк - 0,02-1,0

марганец - 0,05-0,5

германий - 0,02-0,2

церий - 0,05-0,2

иттрий - 0,005-0,02

титан - 0,005-0,05

алюминий - остальное

при соотношении содержания меди к содержанию лития 1,9-2,3.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1988 |

|

RU1584414C |

| US 4806174 А, 21.02.1989 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1991 |

|

SU1785286A1 |

| 0 |

|

SU158571A1 | |

| US 4816087 A, 28.03.1989. | |||

Авторы

Даты

2002-03-27—Публикация

2000-08-01—Подача