Изобретение относится к контрольно-измерительной технике, а именно к устройствам для измерения радиуса сферических полированных поверхностей, и может быть использовано при контроле оптических деталей.

Известно устройство [1] для измерения радиуса полированных сферических поверхностей с помощью пробных стекол методом подсчета колец Ньютона. Измерение отклонения радиуса полированной поверхности от эталонного осуществляется интерференционным способом путем наложения рабочего пробного стекла на деталь. Между поверхностями детали и рабочего пробного стекла возникает интерференционная картина, по которой судят о характере и величине отклонения кривизны. Известное устройство [1] предусматривает обязательное изготовление пробного стекла и не пригодно для контроля деталей с высокими требованиями к чистоте поверхности, так как при наложении пробного стекла на деталь возможно нанесение мелких царапин на поверхность контролируемой детали.

Известна также измерительная машина [2], предназначенная для измерения радиуса вогнутых сферических поверхностей. Машина состоит из станины с направляющими, по которым перемещается передняя бабка с визирным и отсчетным микроскопами. Задняя бабка закреплена на станине. В держателе задней бабки устанавливается измерительное вогнутое стекло. Радиус кривизны поверхности определяется как разность отсчетов по шкале прибора при наведении визирного микроскопа на резкое изображение вогнутой поверхности и на резкое автоколлимационное изображение сетки визирного микроскопа. Недостатком известного устройства [2] является то, что оно пригодно только для измерения радиусов вогнутых поверхностей. Кроме того, величина измеряемого радиуса ограничивается величиной перемещения поверяемой детали.

Известен кольцевой сферометр [3], предназначенный для измерения радиусов кривизны пробных стекол. В корпусе сферометра находится измерительный стержень с прикрепленной к нему стеклянной шкалой. Под действием противовеса измерительный стержень стремится занять наивысшее положение и прийти в соприкосновение с контролируемой деталью, размещенной на трех шариках кольца. Помещая на шарики кольца сначала плоскопараллельную пластинку, а затем измеряемую деталь и сделав отсчет по шкале, определяют стрелку прогиба сферы. Зная величину стрелки прогиба, а также радиус кольца и радиус шарика, можно вычислить радиус как вогнутой, так и выпуклой поверхности сферы. Недостатком известного устройства [3] является то, что на этом приборе отсутствует возможность одновременно с измерением радиуса сферы осуществлять контроль формы сферической поверхности.

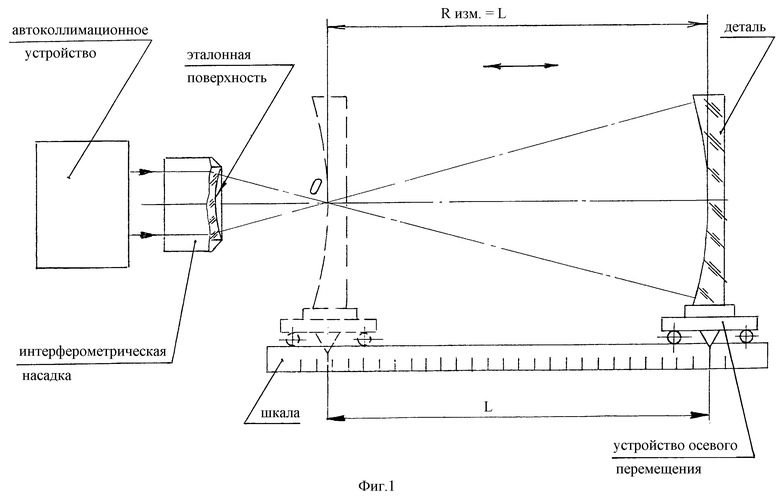

Указанные недостатки устранены в известном интерферометре [4], конструкция которого позволяет измерять не только радиус сферы полированной поверхности, а осуществлять также контроль формы сферической поверхности. По своей технической сущности интерферометр [4] является наиболее близким к предлагаемому изобретению, в связи с чем он выбран в качестве прототипа. Оптическая схема прототипа представлена на фиг.1. Интерферометр [4] содержит установленное на горизонтальном столе автоколлимационное устройство с источником излучения и другими элементами, необходимыми для формирования плоского волнового фронта. Далее вдоль оси контроля располагаются интерферометрическая насадка и устройство для установки контролируемой детали, имеющее возможность перемещения вдоль оси контроля. Интерферометрическая насадка снабжена эталонной сферической поверхностью. В процессе измерения радиуса полированной сферической поверхности центр кривизны О эталонной поверхности совмещается поочередно с центром сферы контролируемой детали и с поверхностью сферы. С помощью специального устройства или, например, с помощью измерительной шкалы величина перемещения L контролируемой детали замеряется. Радиус измеряемой сферической поверхности Rизм равен величине перемещения детали L (см. фиг.1). Таким образом, в интерферометре [4] величина измеряемого радиуса ограничивается величиной перемещения детали, что является его существенным недостатком.

Задачей изобретения является расширение диапазона измерения величины радиуса сферической поверхности до значений, значительно превышающих величину перемещения контролируемой детали.

Для достижения этого технического результата предлагается устройство для измерения радиуса сферических полированных поверхностей, которое, как и наиболее близкое к нему, выбранное в качестве прототипа, содержит расположенные последовательно вдоль оси контроля автоколлимационное устройство, интерферометрическую насадку с выпуклой или вогнутой эталонной сферической поверхностью, устройство для установки и осевого перемещения контролируемой детали, а также устройство для измерения величины перемещения контролируемой детали. Особенностью предлагаемого изобретения, отличающей ее от известного, принятого за прототип интерферометра [4], является то, что на оси контроля между измеряемой и эталонной поверхностями установлено устройство для измерения расстояния А между вершинами измеряемой и эталонной поверхностей. Кроме того, радиус эталонной поверхности Rэт отличается от радиуса измеряемой поверхности Rизм на величину, не превышающую величину максимально возможного перемещения контролируемой детали. Для вогнутых измеряемых поверхностей радиус Rизм определяется по формуле

Rизм=Rэт.+(L+А),

а для выпуклых поверхностей - по формуле

Rизм=Rэт.-(L+А),

где L - величина, равная перемещению измеряемой поверхности из положения, при котором центры измеряемой и эталонной поверхностей совмещены, в положение, соответствующее контакту наконечников измерительных щупов устройства для измерения расстояния между вершинами измеряемой и эталонной поверхностей с вершинами измеряемой и эталонной поверхностей. Величина расстояния А определяется по формуле

А=Ааттест±Δ,

где Ааттест - заранее измеренная величина, равная расстоянию между наконечниками измерительных щупов устройства для измерения расстояния между вершинами измеряемой и эталонной поверхностей при нулевом отсчете по шкале этого устройства, а Δ - отсчет по шкале этого устройства в положении контакта наконечников измерительных щупов с вершинами измеряемой и эталонной поверхностей.

Технический результат, достигнутый в предлагаемом изобретении, получен за счет следующего. Введенное устройство для измерения расстояния между вершинами измеряемой и эталонной поверхностей позволяет вместо непосредственного измерения радиуса поверхности, равного величине перемещения детали при совмещении центра эталонной сферы интерферометрической насадки сначала с центром сферы, а затем с вершиной измеряемой поверхности, измерять только отклонение радиуса измеряемой поверхности от эталонного. При этом, зная значение величины радиуса эталонной поверхности, легко найти величину радиуса измеряемой поверхности. Одновременно с измерением радиуса контролируют и форму поверхности поверяемой детали в положении, когда центры поверхностей совмещены. При этом размеры устройства, определяемые величиной перемещения контролируемой детали, могут быть значительно меньше измеряемого радиуса, величина которого вообще не зависит от величины перемещения детали.

Разница величин радиусов эталонной и измеряемой поверхностей не должна превышать величину перемещения детали, которая ограничена размерами установки и пределами измерения системы для измерения перемещения детали. Это требует в составе универсальной установки для контроля радиусов и формы сферических полированных поверхностей наличия комплекта интерферометрических насадок с радиусами эталонных сферических поверхностей, отличающихся друг от друга на величину измеряемого перемещения детали.

Таким образом, совокупность указанных выше признаков позволяет решить поставленные задачи.

Предлагаемое изобретение иллюстрируется чертежами.

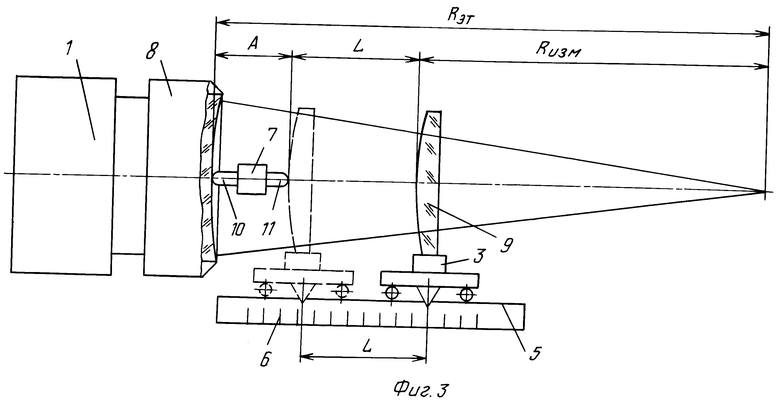

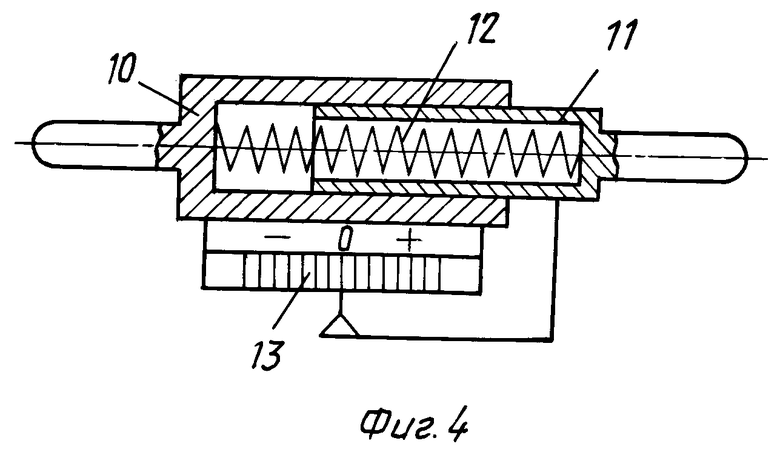

На фиг.2 и 3 представлены принципиальные схемы предлагаемого устройства, предназначенного для измерения радиусов вогнутых и выпуклых поверхностей соответственно;

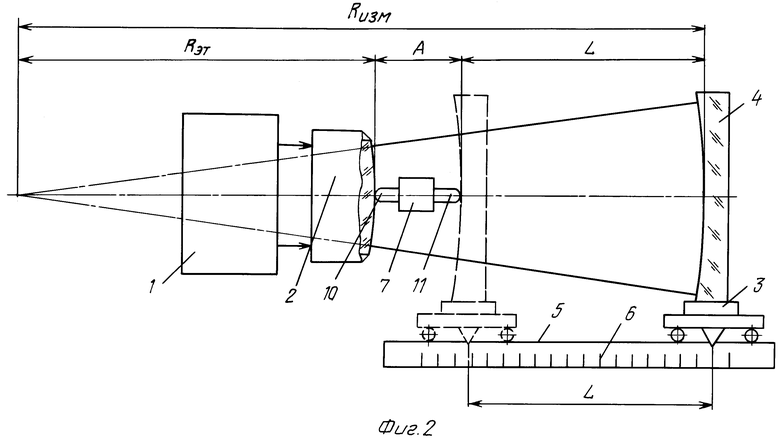

на фиг. 4 представлена принципиальная схема устройства для измерения расстояния между вершинами измеряемой и эталонной поверхностей.

Устройство, предназначенное для измерения радиусов вогнутых поверхностей, изображенное на фиг.2, содержит расположенные вдоль оси контроля автоколлимационное устройство 1, интерферометрическую насадку 2 с выпуклой эталонной сферической поверхностью известного радиуса Rэт и каретку 3 для установки контролируемой детали 4. Каретка 3 имеет возможность перемещения вдоль оси контроля по направляющим 5. Величина перемещения L определяется по шкале 6. На оси контроля между эталонной и контролируемой поверхностями установлено устройство 7, предназначенное для измерения расстояния А между вершинами измеряемой 4 и эталонной 2 поверхностей, принципиальная схема которого представлена на фиг.4.

Устройство, предназначенное для измерения радиусов выпуклых поверхностей, изображенное на фиг.3, содержит расположенные вдоль оси контроля автоколлимационное устройство 1, интерферометрическую насадку 8 с вогнутой эталонной сферической поверхностью известного радиуса Rэт и каретку 3 для установки контролируемой детали 9. Каретка 3 имеет возможность перемещения вдоль оси контроля по направляющим 5. Величина перемещения L определяется по шкале 6. На оси контроля между эталонной и измеряемой поверхностями установлено устройство 7, предназначенное для измерения расстояния А между вершинами измеряемой и эталонной поверхностей.

Изображенные на фиг.2 и 3 устройства должны быть укомплектованы наборами интерферометрических насадок с радиусами, отличающиеся друг от друга на величину, не превышающую L.

Представленное на фиг.4 устройство 7 содержит первый 10 и второй 11 измерительные щупы. Измерительные щупы 10 и 11 связаны между собой упругой связью, например пружиной 12, под действием которой они могут перемещаться относительно друг друга в осевом направлении. Кроме того, измерительные щупы 10 и 11 связаны между собой измерительной системой 13, которая служит для измерения вышеупомянутого относительного перемещения измерительных щупов 10 и 11.

Измерение радиуса сферической полированной поверхности осуществляется следующим образом.

Автоколлимационное устройство 1 создает параллельный пучок когерентного излучения. Интерферометрическая насадка 2 (см. фиг.2) или 8 (см. фиг.3), имеющая эталонную сферическую поверхность известного радиуса Rэт, преобразует пучок лучей в расходящийся (для измерения вогнутых поверхностей) или сходящийся (для измерения выпуклых поверхностей). При совмещении центра сферической поверхности измеряемой детали с центром эталонной поверхности интерферометрической насадки образуется интерференционная картина с бесконечно широкой полосой или с прямыми полосами (при небольшом наклоне поверхности). Эта интерференционная картина регистрируется с помощью автоколлимационного устройства 1. В этом положении контролируемой детали снимается первый отсчет по шкале 6.

Из этого положения контролируемая деталь (поз. 4 на фиг.2 или поз. 9 на фиг.3) перемещается до соприкосновения измеряемой поверхности с наконечником второго измерительного щупа 11 устройства 7 (см. фиг.2 и 3). Наконечник первого измерительного щупа 10 устройства 7 при этом касается эталонной сферической поверхности. В этом положении измеряемой детали снимается второй отсчет по шкале 6.

При касании наконечников измерительных щупов 10 и 11 эталонной и измеряемой поверхностей снимается отсчет ≪Δ≫ по измерительной системе 13 устройства 7. Так как размер между измерительными наконечниками при нулевом отсчете по шкале 13 - Ааттест. определяется заранее, расстояние А между вершинами эталонной и измеряемой поверхностей будет равно:

А=Ааттест±Δ.

Величина перемещения измеряемой поверхности L равна пути, пройденному кареткой 3 по направляющим 5 от первого положения, при котором наблюдается интерференционная картина с бесконечно широкой полосой или с прямыми полосами, до касания измеряемой поверхностью наконечника измерительного щупа 11, и определяется по шкале 6 как разница между первым и вторым отсчетами. Далее определяется радиус измеряемой поверхности Rизм.

Для вогнутых поверхностей

Rизм=Rэт+(L+А),

где Rэт - радиус эталонной поверхности,

L - величина перемещения детали.

Для выпуклых поверхностей

Rизм=Rэт-(L+А).

Таким образом, предлагаемое изобретение благодаря применению устройства для измерения расстояния между вершинами эталонной и контролируемой поверхностей и интерферометрической насадки с радиусом, отличающимся от радиуса измеряемой поверхности на величину, не превышающую величину перемещения детали, позволяет измерить любой радиус на установке, имеющей весьма ограниченные размеры. Например, если принять величину перемещения детали 1 м, а радиус эталонной поверхности 40 м, то на установке, длина которой составит приблизительно 1,5 м, можно измерить радиус от 39 до 40 м. При наличии комплекта интерферометрических насадок с радиусами эталонных поверхностей через 1 м (1, 2, 3...40 м) можно измерить любой радиус в пределах от 0 до 40 м.

Источники информации

1. А. В. Сулим. Производство оптических деталей. - М.: Высшая школа. - 1975, с.93-97, рис.31.

2. М. Д. Мальцев, Г.А. Каракулина. Прикладная оптика и оптические измерения. - М.: Машиностроение. - 1968, с.415, рис. 25.1.

3. М. Д. Мальцев, Г.А. Каракулина. Прикладная оптика и оптические измерения. - М.: Машиностроение. - 1968, с.415 и 416, рис.25.2.

4. Интерферометр. Модель Mark 111, техническое описание, 1986 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2237865C2 |

| СПОСОБ ИНТЕРФЕРОМЕТРИЧЕСКОГО ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2263279C2 |

| Устройство для измерения радиуса оптической сферической поверхности | 2023 |

|

RU2839242C1 |

| ГОЛОГРАФИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСОВ КРИВИЗНЫ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2020 |

|

RU2746940C1 |

| Способ и устройство дифференциального определения радиуса кривизны крупногабаритных оптических деталей с использованием датчика волнового фронта | 2017 |

|

RU2667323C1 |

| Способ определения радиуса кривизны вогнутой оптической сферической поверхности с центральным осевым отверстием методом оптической дальнометрии | 2017 |

|

RU2695085C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДЕЦЕНТРИРОВКИ ОПТИЧЕСКОЙ ОСИ АСФЕРИЧЕСКОЙ ПОВЕРХНОСТИ | 2021 |

|

RU2758928C1 |

| Способ восстановления формы асферической поверхности оптической детали по параметрам отраженного волнового фронта, получаемым приборами с датчиками волнового фронта (ДВФ) | 2019 |

|

RU2715434C1 |

| СКАНИРУЮЩИЙ ИНТЕРФЕРОМЕТР ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2264595C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЯ ФОРМЫ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2441199C1 |

Использование: для измерения радиуса сферических полированных поверхностей. Сущность: устройство содержит расположенные последовательно вдоль оси контроля автоколлимационное устройство, интерферометрическую насадку с выпуклой или вогнутой эталонной сферической поверхностью, устройство для установки и осевого перемещения контролируемой детали, а также устройство для измерения величины перемещения контролируемой детали. Радиус эталонной поверхности Rэт отличается от радиуса измеряемой поверхности Rизм на величину, не превышающую величину максимально возможного перемещения контролируемой детали. Измеряемый радиус Rизм определяется с помощью математической формулы. Технический результат: расширение диапазона измерения величины радиуса сферической поверхности до значений, значительно превышающих величину перемещения контролируемой детали. 4 ил.

Устройство для измерения радиуса сферических полированных поверхностей, содержащее расположенные последовательно вдоль оси контроля автоколлимационное устройство, интерферометрическую насадку с выпуклой или вогнутой эталонной сферической поверхностью, устройство для установки и осевого перемещения контролируемой детали, а также устройство для измерения величины перемещения контролируемой детали, отличающееся тем, что на оси контроля между измеряемой и эталонной поверхностями установлено устройство для измерения расстояния А между вершинами измеряемой и эталонной поверхностей, радиус эталонной поверхности Rэт отличается от радиуса измеряемой поверхности Ризм на величину, не превышающую величину максимально возможного перемещения контролируемой детали, при этом для вогнутых измеряемых поверхностей радиус Rизм определяется по формуле

Rизм= Rэт+(L+А),

а для выпуклых поверхностей - по формуле

Rизм= Rэт-(L+А),

где L - величина, равная перемещению измеряемой поверхности из положения, при котором центры измеряемой и эталонной поверхностей совмещены, в положение, соответствующее контакту наконечников измерительных щупов устройства для измерения расстояния между вершинами измеряемой и эталонной поверхностей с вершинами измеряемой и эталонной поверхностей,

при этом расстояние А определяется по формуле

А= Ааттест±Δ,

где Ааттест - заранее измеренная величина, равная расстоянию между наконечниками измерительных щупов устройства для измерения расстояния между вершинами измеряемой и эталонной поверхностей при нулевом отсчете по шкале этого устройства;

Δ - отсчет по шкале этого устройства в положении контакта наконечников измерительных щупов с вершинами измеряемой и эталонной поверхностей.

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Техническое описание | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| ИНТЕРФЕРЕНЦИОННЫЙ СФЕРОМЕТР | 1992 |

|

RU2037768C1 |

| US 4074937 A1, 21.02.1978 | |||

| Установка для отделения бересты от дуба | 1984 |

|

SU1209442A1 |

Авторы

Даты

2003-11-10—Публикация

2001-06-20—Подача