Настоящее изобретение относится к способу извлечения ароматических компонентов из кофе перед его экстрагированием и к ароматическим компонентам, извлеченным таким образом. Извлеченные ароматические компоненты используются для ароматизации растворимого кофе.

Ароматические компоненты представляют собой важную часть многих продуктов, поскольку потребители ассоциируют многие определенные ароматы с определенными продуктами. Если у продукта отсутствует аромат, ассоциируемый с ним, то это приводит к ухудшению восприятия продукта потребителем. Эта проблема особенно остро стоит в области производства растворимого кофе, хотя она также существует и в других областях. Порошкообразный растворимый кофе, который производят промышленными способами, включающими экстрагирование, концентрирование и сушку, обычно по существу лишен аромата. По этой причине обычно осуществляют извлечение ароматических компонентов кофе, выделяемых в процессах производства растворимого кофе, и повторное введение этих ароматических компонентов в концентрированный экстракт кофе перед сушкой или непосредственно в порошкообразный растворимый кофе.

Ароматические компоненты кофе улавливают на нескольких стадиях процесса производства растворимого кофе и наиболее часто - при размоле обжаренных зерен и путем (паровой) отгонки экстракта кофе перед его концентрированием и сушкой.

Извлечение ароматических компонентов из молотого кофе описано в патенте США 3 535 118. В патенте описывается способ, при котором обжаренный и молотый кофе помещают в колонну и выдерживают при температуре приблизительно 40oС. После этого слой кофе увлажняют путем распыления воды на него с тем, чтобы содействовать выделению ароматических компонентов из частиц кофе. Инертный газ, обычно азот, нагревают до приблизительно 44oС и вводят в колонну в зоне ниже слоя. По мере того как инертный газ проходит вверх через слой, он отгоняет ароматические компоненты из частиц кофе. После этого инертный газ подают в конденсатор с температурой около 5oС для конденсации воды, содержащейся в инертном газе. В конце концов обезвоженный газ подают в криогенный конденсатор для конденсирования ароматических компонентов в виде инея. Затем этот иней извлекают.

Другой способ извлечения ароматических компонентов из жареного молотого кофе описан в публикации WO 97/10721. В этом способе молотый кофе перемешивают при его транспортировке через удлиненную зону перемешивания. Одновременно водную текучую среду распыляют в удлиненной зоне перемешивания для увлажнения молотого кофе по мере его транспортирования и перемешивания. Газообразные ароматические компоненты, выделяемые увлажненным молотым кофе в удлиненной зоне перемешивания, отсасывают и извлекают. Аналогичные способы описаны в патенте Великобритании 1 466 881 и в патенте США 4 092 436.

Очевидно, что одна из проблем, возникающих при реализации данных способов, заключается в том, что предварительное увлажнение молотого кофе происходит вне экстракционной камеры или колонны. Как указано в опубликованной в 1979 г. работе Sivets М. и Desrosier N.W. "Coffee Technology", AVI Publishing Company, Inc., на стр.334, эта практика является неудачной, поскольку она "приводит к тому, что молотый кофе портится быстрее, чем за час, что сопровождается тяжелым, нежелательным запахом и потерей натуральных летучих компонентов кофе". Sivetz и Desrosier решительно настаивают на том, что первое увлажнение молотого кофе должно происходить в экстракционной камере или колонне. Следовательно, извлечение ароматических компонентов из молотого кофе путем предварительного смачивания не является обычной практикой несмотря на то, что молотый кофе является хорошим источником ароматических компонентов.

Кроме того, не все компоненты аромата, получаемого в чашке свежесваренного кофе, улавливаются при предварительном смачивании. Следовательно, если дополнительные ароматические компоненты не извлечь в последующем процессе, то некоторые ароматические компоненты будут потеряны; имеются в виду те компоненты, которые при введении их в порошкообразный растворимый кофе улучшают аромат напитка, приготовленного из порошкообразного растворимого кофе. Кроме того, многие из традиционных технологий улавливания приводят к разрушению или изменению ароматических компонентов.

Следовательно, по-прежнему существует потребность в способе извлечения ароматических компонентов из молотого кофе.

Соответственно, в одном объекте изобретение обеспечивает способ извлечения ароматических компонентов из кофе, при этом данный способ предусматривает:

обеспечение суспензии молотого кофе в водной жидкости;

отгонку ароматических компонентов из суспензии с использованием газа по существу противоточным образом для получения ароматизированного газа, содержащего ароматические компоненты; и

сбор ароматических компонентов из ароматизированного газа.

Этот способ обеспечивает то преимущество, что значительно большее количество ароматических компонентов может быть отогнано из кофе, чем в случае использования традиционных способов. Кроме того, поскольку ароматические компоненты отгоняют из кофе перед экстрагированием, то разрушение ароматических компонентов под действием температуры сводится к минимуму. Кроме того, эти ароматические компоненты можно легко снова ввести в кофе с целью получения растворимого кофе, имеющего усиленный и улучшенный аромат и вкус.

Суспензия молотых частиц кофе может быть получена путем суспендирования обжаренного и измельченного кофе в водной жидкости или путем суспендирования целых зерен кофе в водной жидкости с последующим размолом зерен кофе. Частицы молотого кофе предпочтительно имеют средний размер в диапазоне от приблизительно 1 мм до приблизительно 3 мм.

Предпочтительно этот способ дополнительно предусматривает операции добавления собранных ароматических компонентов в сгущенный экстракт кофе и сушку экстракта кофе в порошок для обеспечения ароматизированного порошкообразного растворимого кофе.

Способ может дополнительно включать операцию концентрирования собранных ароматических компонентов.

Ароматические компоненты могут быть собраны путем подвергания ароматизированного газа одной или более операций конденсации.

Предпочтительно на первой операции ароматизированный газ подвергают конденсации при температуре в интервале от приблизительно 0oС до приблизительно 98oС, а на второй операции ароматизированный газ подвергают низкотемпературной конденсации при температуре ниже чем около -80oС. Первая операция может быть выполнена за одну или более стадий. Например, ароматизированный газ может конденсироваться при температуре в интервале от приблизительно 80oС до приблизительно 95oС, а на второй стадии - при температуре в интервале от приблизительно 0oС до приблизительно 10oС. В другом варианте ароматизированный газ может конденсироваться при температуре в интервале от приблизительно 20oС до приблизительно 50oС.

Предпочтительно ароматические компоненты отгоняют из суспензии в диско-тороидной отпарной колонне. Газ, используемый для отгонки ароматических компонентов, предпочтительно представляет собой газ небольшого давления, например пар при избыточном давлении менее приблизительно 100 кПа.

В другом объекте изобретение обеспечивает ароматизированный растворимый порошкообразный кофе распылительной сушки, который содержит по меньшей мере около 0,35 микрограмм-эквивалента фуранов на грамм продукта и по меньшей мере около 0,25 микрограмм-эквивалента дикетонов на грамм продукта.

В еще одном объекте изобретение обеспечивает ароматизированный растворимый порошкообразный кофе сублимационной сушки, содержащий по меньшей мере около 0,60 микрограмм-эквивалента фуранов на грамм продукта и по меньшей мере около 0,40 микрограмм-эквивалента дикетонов на грамм продукта.

Изобретение также обеспечивает ароматизированный порошкообразный растворимый кофе, полученный описанными выше способами.

Далее описываются варианты выполнения изобретения только в качестве примера со ссылкой на чертеж, который представляет собой блок-схему линии технологического процесса извлечения ароматических компонентов.

Как показано на чертеже, жареный кофе 10 вводят в смесительный танк 12. Смесительный танк 12 герметизирован для предотвращения утечки ароматических компонентов. В варианте улавливают все ароматические компоненты, выходящие из смесительного танка 12, например, путем их направления в конденсатор. Кофе 10 может быть в виде целых зерен или может быть молотым. Если используют молотый кофе, то размер частиц предпочтительно находится в интервале от приблизительно 1 до приблизительно 3 мм. В смесительный танк 12 также могут добавляться суррогаты жареного кофе, такие как цикорий. В смесительный танк 12 также вводят водную жидкость 14 для суспендирования кофе 10. Водная жидкость 14 предпочтительно представляет собой воду или экстракт кофе, полученный на операции экстрагирования, осуществляемой в последующем в ходе процесса. Использование экстракта кофе является предпочтительным. Температура водной жидкости 14 предпочтительно находится в интервале от приблизительно 20oС до приблизительно 99oС, например от приблизительно 80oС до приблизительно 99oС.

Количество водной жидкости, используемой для суспендирования кофе 10, не имеет решающего значения, но соответствующим достаточным количеством является такое, при котором содержание твердых веществ в полученной суспензии 16 составляет от приблизительно 1 до приблизительно 30 вес.%. Содержание твердых веществ от приблизительно 5 до приблизительно 15 вес.% является предпочтительным.

Суспензию 16 транспортируют в верхнюю часть отпарной колонны 18. Если кофе в суспензии 16 не был размолот перед образованием суспензии 16, то суспензию 16 отводят в установку 20 для мокрого помола перед транспортированием суспензии в отпарную колонну 18. После этого целые зерна, содержащиеся в суспензии 16, размалывают в установке для мокрого помола до подходящего размера частиц, например, в интервале от приблизительно 1 до приблизительно 3 мм. Можно использовать любую подходящую установку 20 для мокрого помола. Для транспортирования суспензии 16 в отпарную колонну 18 используют соответствующие насосы (не показаны) для перекачки суспензии.

Температура суспензии 16 перед введением ее в отпарную колонну 18 предпочтительно больше приблизительно 90oС. Этого можно достичь путем использования водной жидкости 14 с температурой, превышающей приблизительно 90oС, или путем подвергания суспензии 16 нагреванию, предпочтительно непрямому.

Суспензию 16 вводят в отпарную колонну 18 через подходящий распределитель 22, и она проходит вниз через отпарную колонну 18. Отгоняющий газ 24, в качестве которого удобен пар, но который также может представлять собой азот, диоксид углерода или смеси пара, азота и диоксида углерода, вводят в отпарную колонну 18 рядом с дном отпарной колонны 18. Отгоняющий газ 24 проходит вверх через отпарную колонну 18 по существу в противотоке к суспензии. По мере того как отгоняющий газ 24 проходит через отпарную колонну 18, он отгоняет и уносит ароматические компоненты из кофе, содержащегося в суспензии. Поток 26 газов, состоящий из пара, газа, выделившегося из кофе, и уносимых ароматических компонентов, выводят из верхней части отпарной колонны 18. Суспензию 28, подвергнутую отгонке с паром, удаляют из нижней части отпарной колонны 18.

Количество отгоняющего газа 24, используемого для отгонки ароматических компонентов из суспензии 16, может быть выбрано по желанию с учетом ограничений, определяемых типом выбранной отпарной колонны 18. Интенсивность отгонки может составлять, например, от около 5% до около 100 вес.% пара относительно веса сухого кофе. При более низкой интенсивности, например от приблизительно 10% до приблизительно 20%, уменьшается общее количество ароматических компонентов, удаленных из суспензии. Однако (при этом) собирается меньше влаги, которая может разбавлять экстракт кофе, полученный на последующих операциях способа, когда ароматические компоненты вновь соединяют с экстрактом. Избыточное давление используемого пара предпочтительно составляет менее приблизительно 100 кПа, например, менее приблизительно 20 кПа. Из воды, используемой для парообразования, предпочтительно удаляют кислород перед превращением ее в пар. При желании инертные газы-носители, такие как азот, могут быть введены в отпарную колонну вместе с отгоняющим газом 24.

Может использоваться любая отпарная колонна 18 - насадочная или тарельчатая. Соответствующие отпарные колонны хорошо известны в данной области, и специалист может легко выбрать подходящую колонну в зависимости от условий процесса и характеристик текучей среды. Однако было установлено, что диско-тороидные колонны работают довольно хорошо, особенно потому, что они менее подвержены засорению.

Поток 26 газов, выходящий из верхней части отпарной колонны 18, затем обрабатывают с целью улавливания ароматических компонентов. Это может осуществляться традиционными технологиями. Например, поток 26 газов может быть введен в систему 28 конденсирования. Система 28 конденсирования работает при температуре, достаточно низкой для конденсирования большей части ароматических компонентов из потока 26 газов. Подходящей является температура ниже приблизительно 50oС, хотя предпочтительно охлаждение до температур ниже 30oС. Предпочтительно используют более одного конденсатора, при этом каждый последующий конденсатор работает при более низкой температуре по сравнению с предыдущим конденсатором. Предпочтительно самый последний конденсатор по ходу потока работает при температуре от приблизительно 0oС до приблизительно 10oС.

Если желательно концентрировать ароматические компоненты путем использования частичной конденсации, поток газов может быть подвергнут первой операции конденсирования при высокой температуре, например при температуре от приблизительно 80oС до приблизительно 95oС. Это приведет к тому, что произойдет конденсация главным образом воды. Не подвергнутые конденсации концентрированные ароматические компоненты затем могут быть подвергнуты второй операции конденсирования при более низкой температуре, например при температуре от приблизительно 0oС до приблизительно 50oС с получением ароматической жидкости 30.

Ароматическая жидкость 30, удаленная из системы 28 конденсирования, содержит ароматические компоненты, которые могут использоваться для ароматизации экстракта кофе, как разъясняется ниже.

Ароматические компоненты 32, которые не конденсируются в системе 28 конденсирования, могут направляться в криогенный конденсатор (не показан) ароматических компонентов для их сбора. Известно и описано в литературе множество подходящих криогенных конденсаторов ароматических компонентов. Однако особенно пригодный криогенный конденсатор ароматических компонентов описан в патентах США 5182926 и 5323623, описания которых включены в настоящую заявку путем ссылки. Дополнительные детали, касающиеся работы этого криогенного конденсатора ароматических компонентов, можно найти в описаниях этих патентов. Очевидно, что могут использоваться и другие криогенные конденсаторы ароматических компонентов, например конденсатор, описанный в патенте США 5030473. Ароматические компоненты, собранные в криогенном конденсаторе ароматических компонентов, находятся в виде инея. Иней может быть использован для ароматизации экстракта кофе, как будет разъяснено ниже. В варианте иней может быть соединен с соответствующим субстратом-носителем, таким как кофейное масло или эмульсия, содержащая кофейное масло. Такой ароматизированный носитель удобно добавлять в растворимый порошкообразный кофе.

Подвергнутую отпарке суспензию 28, выходящую из нижней части отпарной колонны 18, транспортируют в систему экстрагирования (не показана). Система экстрагирования может представлять собой любую подходящую для этой цели систему, поскольку данный аспект не существенен для изобретения. Пригодные системы экстрагирования содержат батареи камер с неподвижным слоем, реакторы с перекрываемым потоком, реакторы с подвижным слоем и т.п. В процессе экстрагирования молотые частицы кофе могут быть подвергнуты одной или более операций термического растворения. Экстракт кофе, выходящий из системы экстрагирования, затем концентрируют обычным образом. Однако некоторая часть экстракта кофе вместо ее концентрирования может использоваться в качестве водной жидкости 14. Ароматическая жидкость 30, удаленная из системы 28 конденсирования, может быть затем добавлена в концентрированный экстракт. При желании ароматические компоненты в ароматической жидкости 30 могут концентрироваться перед добавлением их в концентрированный экстракт. Это может оказаться необходимым для того, чтобы избежать разбавления концентрированного экстракта, если в отпарной колонне использовалась более интенсивная отгонка. Концентрирование может быть выполнено путем использования обычных процедур, таких как парциальная конденсация, ректификация, мембранная конденсация и конденсация вымораживанием.

Кроме того, иней, полученный в криогенном сборнике ароматических соединений, может быть добавлен в концентрированный экстракт. После этого ароматизированный экстракт подвергают традиционной сушке с получением ароматизированного растворимого порошкообразного кофе, например путем распылительной сушки или сублимационной сушки. Естественно, ароматическая жидкость 30 или иней из ароматических компонентов может быть использован для других целей.

Обнаружено, что способ по изобретению обеспечивает получение ароматизированного порошкообразного кофе, который имеет более интенсивный аромат и лучший вкус, чем кофе, полученный традиционными способами. При растворении порошка в горячей воде получается продукт, который имеет повышенную интенсивность вкуса и аромата, особенно улучшенные в части характеристик "кофейность", "крепость" и "обжаренность".

В частности, продукты типа порошкообразного кофе содержат более высокие количества фуранов и дикетонов, чем традиционные продукты типа порошкообразного кофе. Фураны и дикетоны усиливают аромат и улучшают вкус напитков, приготовленных из порошкообразного кофе, и это позволяет улучшить качество напитков.

При использовании распылительной сушки продукты типа порошкообразного кофе содержат по меньшей мере приблизительно 0,30 микрограмм-эквивалента фуранов на грамм и по меньшей мере приблизительно 0,25 микрограмм-эквивалента дикетонов на грамм. Предпочтительно получаемый порошкообразный кофе дополнительно содержит по меньшей мере приблизительно 0,02 микрограмм-эквивалента 5-метилфурфураля и по меньшей мере приблизительно 0,02 микрограмм-эквивалента 2,3-гександиона на грамм. Более предпочтительно, если продукты, представляющие собой порошкообразный кофе, имеют содержание 2,3-гександиона по меньшей мере приблизительно 0,04 микрограмм-эквивалента на грамм.

При использовании сублимационной сушки продукты типа порошкообразного кофе содержат по меньшей мере приблизительно 0,60 микрограмм-эквивалента фуранов на грамм и по меньшей мере приблизительно 0,40 микрограмм-эквивалента дикетонов на грамм. Предпочтительно, полученный порошкообразный кофе дополнительно содержит по меньшей мере приблизительно 0,02 микрограмм-эквивалента 5-метилфурфураля и по меньшей мере приблизительно 0,02 микрограмм-эквивалента 2,3-гександиона на грамм. Более предпочтительно, если продукты типа порошкообразного кофе имеют содержание фуранов по меньшей мере приблизительно 0,65 микрограмм-эквивалента на грамм и содержание 5-метилфурфураля, 2-метил-пиразина и 2,3-гександиона по меньшей мере приблизительно 0,04 микрограмм-эквивалента каждого из указанных веществ на грамм.

В данном описании термин "фураны" означает соединения класса фуранов, включающие в себя фуран, 2-метилфуран, 3-метилфуран, 2,5-диметилфуран, 2-винилфуран, дигидро-2-метил-3(2Н)фуранон, 2-фуранкарбоксиальдегид, 2-винил-5-метилфуран, 2-фуранметанол, 5-метилфурфураль, 2-фуранметанолацетат, 2-[(метилтио)метил]фуран, 2,2'-метилендифуран и 1-(2-фуранметил)-1H-пиррол.

Термин "дикетоны" означает соединения класса дикетонов, включающие в себя 2,3-бутандион, 2,3-пентандион и 2,3-гександион.

Термин "микрограмм-эквивалент на грамм" означает микрограмм-эквивалент метилбутирата на грамм жареного молотого кофе.

Далее описываются конкретные примеры выполнения изобретения для дополнительной иллюстрации изобретения. В примерах анализ ароматических компонентов проводили с использованием газовой хроматографии и масс-спектрометрии. Ароматические компоненты вводили в газовый хроматограф методом отделения и улавливания. Компоненты, разделенные в газовом хроматографе, определяли, используя масс-спектрометр. Условия при работе газового хроматографа и масс-спектрометра были следующими:

колонка Restek RTX-1 60 м•0,25 мм•1,0 мкм,

скорость потока 20 мл в минуту в Не как газоносителе,

отношение сброса 20:1,

начальная температура 35oС,

время исходного удерживания 1 минута,

скорость повышения температуры 4oС в минуту,

конечная температура 230oС,

задержка растворителя 0 минут,

диапазон сканирования от 35 до 260 ати (атомных единиц),

энергия электрона 70 Вольт.

Все результаты выражены в микрограмм-эквивалентах метилбутирата на грамм обжаренного молотого кофе.

Значения пороговой чувствительности методики анализа для некоторых из соединений приведены в табл.1 (см. в конце описания).

Естественно, при использовании других способов могут быть выявлены и меньшие количества этих соединений.

Пример 1

Жареный и молотый кофе подают в резервуар для суспензии со скоростью приблизительно 2,7 кг в минуту. Жареный молотый кофе имеет средний размер частиц около 1,4 мм. В резервуар для суспензии также подают экстракт кофе, содержащий около 8-10 вес.% сухих веществ растворимого кофе, со скоростью приблизительно 27 кг в минуту.

Полученную в результате смесь подают в верхнюю часть диско-тороидной отпарной колонны насосом для перекачки суспензии. Колонна имеет 12 ступеней. Внутренний диаметр колонны составляет 23 см, и высота каждой ступени составляет 20 см. Давление пара невелико и составляет менее чем приблизительно 20 кПа (по прибору). Пар подают в нижнюю часть отпарной колонны. Расход пара варьируют в пределах диапазона интенсивности отгонки от 15 до 90 вес.% пара от веса жареного молотого кофе.

Поток ароматизированного газа, выходящего из отпарной колонны, подвергают конденсации в конденсаторе при температуре около 20oС. Конденсированную жидкость собирают и подвергают анализу на ароматические компоненты. Не конденсировавшийся газ отводят в криогенный сборник ароматических соединений, работающий, как описано в патенте США 5,182,926. Иней, образованный ароматическими компонентами, собирают в криогенном сборнике ароматических компонентов.

Суспензию после отпарки, выходящую из отпарной колонны, подвергают затем экстракции в системе непрерывного экстрагирования, образованной тремя экстракционными реакторами и двумя реакторами солюбилизации (растворения).

Выход составляет приблизительно 50-53%. Полученный экстракт концентрируют для получения концентрированного экстракта, содержащего более чем около 40 вес.% растворимых сухих веществ.

Конденсированную жидкость из конденсатора добавляют к концентрированному экстракту, и экстракт сушат в башне распылительной сушки с получением растворимого порошка. Процесс повторяют за исключением того, что иней из криогенного уловителя ароматических компонентов также добавляют в концентрированный экстракт.

Чайную ложку каждого растворимого порошка растворяют в 150 мл горячей воды с температурой 85oС. Все приготовленные напитки имеют вкус и аромат, похожие на вкус и аромат сваренного напитка с хорошей "кофейностью", крепостью и обжаренностью. Напитки, приготовленные из растворимого порошка при более интенсивной отгонке, имеют лучший вкус и большую интенсивность аромата. Напиток, приготовленный из растворимого порошка, в который был добавлен иней, имеет более интенсивный аромат над чашкой и обжаренность.

Пример 2

По примеру 1, за исключением того, что целые обжаренные зерна подают в резервуар для суспензии. Полученную суспензию затем подают в поточную мельницу мокрого помола, в которой зерна размалывают до частиц со средним размером приблизительно 2,4 мм. Затем суспензию транспортируют в отпарную колонну. Интенсивность отгонки составляет 90 вес.% пара от веса жареного молотого кофе. Поток ароматизированного газа, выходящий из отпарной колонны, затем подвергают концентрированию путем ректификации в насадочной ректификационной колонне. Ректификационная часть колонны имеет длину 1,5 м, а выпарная часть имеет длину 1,2 м. Скорость выкипания фиксируется на уровне 720 мл в минуту. Жидкость, конденсирующаяся в ректификационном конденсаторе, собирается и содержит около 10 вес.% жареного молотого кофе.

Чайную ложку каждого растворимого порошка растворяют в 150 мл горячей воды с температурой 85oС. Все приготовленные напитки имеют вкус и аромат, похожие на вкус и аромат сваренного напитка. Кроме того, напитки создают ощущение большей обжаренности, лучшей консистенции и сбалансированности по сравнению с напитками по примеру 1.

Пример 3

Жареный и молотый кофе экстрагируют без отгонки ароматических компонентов перед экстрагированием, в системе непрерывного экстрагирования, образованной тремя экстракционными реакторами и двумя реакторами солюбилизации. Условия экстрагирования в основном идентичны условиям по примеру 1. Полученный экстракт затем подвергают паровой отгонке в отпарной колонне обычным образом. Поток ароматизированного газа, выходящий из отпарной колонны, подвергают конденсации в конденсаторе, работающем при условиях, по существу идентичных условиям работы конденсатора по примеру 1.

Экстракт, выходящий из отпарной колонны, концентрируют с получением концентрированного экстракта, содержащего свыше приблизительно 40 вес.% сухих веществ растворимого кофе. Конденсированную жидкость из конденсатора добавляют к концентрированному экстракту, и экстракт высушивают в башне распылительной сушки с получением растворимого порошка.

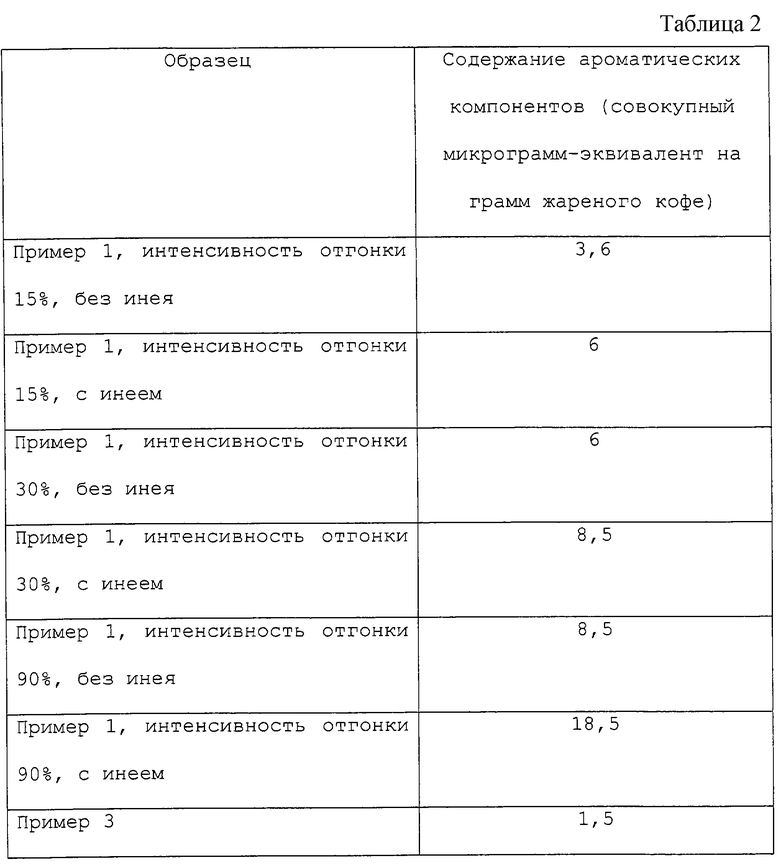

Чайную ложку каждого растворимого порошка растворяют в 150 мл горячей воды с температурой 85oС и напиток подвергают анализу на ароматические компоненты. Результаты приведены в табл.2.

Все напитки типа растворимого кофе, полученного по примеру 1, имели более высокие содержания ароматических компонентов, даже при низкой интенсивности отгонки. Кроме того, органолептически, напиток, полученный по примеру 3, имеет худший вкус и меньше аромат.

Пример 4

По примеру 1, при интенсивности отгонки 40 вес.% пара от веса жареного молотого кофе. Поток ароматизированного газа, выходящий из отпарной колонны, концентрируют парциальной конденсацией. Используют два конденсатора, первый конденсатор, работающий при температуре от приблизительно 90oС до приблизительно 100oС, и второй конденсатор, работающий при температуре от приблизительно 5o до приблизительно 15oС.

Жидкость, образующаяся в результате конденсации в первом конденсаторе, содержит главным образом воду, и ее отводят. Жидкость, образующуюся в результате конденсации во втором конденсаторе, собирают, и она содержит около 15 вес.% сухих веществ жареного молотого кофе.

Концентрированный экстракт высушивают в порошок сублимационной сушкой вместо распылительной сушки.

Интенсивность аромата напитка, приготовленного из порошка по данному примеру, сравнивают с интенсивностью аромата напитка, приготовленного из порошка по примеру 3 (см. табл.3).

Напиток, приготовленный из порошка по данному примеру, имеет большее содержание ароматических компонентов. Кроме того, органолептически, напиток, приготовленный из порошка по примеру 3, имеет худший вкус и меньше аромата.

Пример 5

По примеру 1, при интенсивности отгонки 40 или 90 вес.% пара от веса жареного молотого кофе. Поток ароматизированного газа, выходящий из отпарной колонны, затем подвергают концентрированию путем ректификации в насадочной ректификационной колонне. Ректификационная часть колонны имеет длину 1,5 м, а выпарная часть имеет длину 1,2 м. Скорость выкипания фиксируется на уровне 720 мл в минуту.

Жидкость, конденсирующуюся в ректификационном конденсаторе, собирают с содержанием сухих веществ жареного молотого кофе около 10 вес.%.

Концентрированный экстракт высушивают в порошок посредством сублимационной сушки или распылительной сушки.

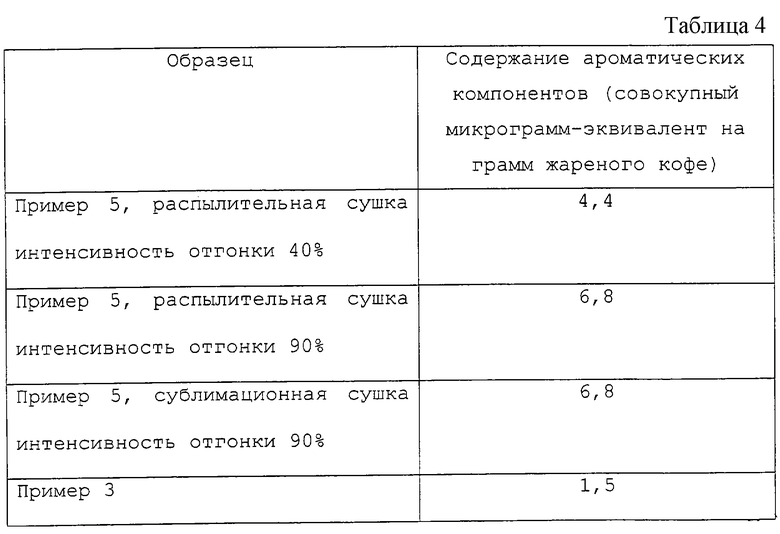

Интенсивность аромата напитка, приготовленного из порошка по данному примеру, сравнивают с интенсивностью аромата напитка, приготовленного из порошка по примеру 3 (табл.4).

Напиток, приготовленный из порошка по данному примеру, имеет большее содержание ароматических компонентов. Кроме того, по ощущениям напиток, приготовленный из порошка по примеру 3, имеет худший вкус и меньше аромата.

Пример 6

Испытывали четыре имеющихся на рынке кофейных продукта: "Нескафе" (Великобритания), "Максвелл Хаус", "Фольгерс" и "Крочерс", а также растворимый порошок, полученный по примеру 1 с интенсивностью отгонки 15% без добавления инея, и каждый из полученных распылительной сушкой растворимых порошков по примеру 1. Все продукты являлись продуктами распылительной сушки. Чайную ложку каждого растворимого порошка растворяли в 150 мл горячей воды с температурой 85oС, и напиток подвергали анализу на ароматические компоненты. Результаты приведены в табл.5.

Напитки по примерам 1 и 5 имели общее содержание ароматических компонентов и содержание фуранов не менее высокие, чем напитки из имеющихся на рынке продуктов. Кроме того, напитки по примерам 1 и 5 имели содержание дикетонов по меньшей мере на 100% больше, чем имеющийся на рынке напиток с ближайшими наивысшими уровнями. Дикетоны обеспечивают получение напитков кофе с маслянистым привкусом и являются желательными. Напитки по примерам 1 и 5 также содержат обнаружимые уровни 2,3-гександиона, в то время как остальные напитки - нет.

Пример 7

По примеру 1 при отгонке 90 вес.% пара от веса жареного молотого кофе. Поток ароматизированного газа, выходящий из отпарной колонны, затем концентрируют сублимированием (вымораживанием).

Полученную жидкость, выходящую из системы вымораживания, собирают с содержанием сухих веществ кофе около 10 вес. %.

Интенсивность аромата напитка, приготовленного из порошка по данному примеру, сравнивают с интенсивностью аромата напитка, приготовленного из порошка по примеру 3 (табл.6).

Напиток, приготовленный из порошка по данному примеру, имеет значительно большее содержание ароматических компонентов. Кроме того, органолептически, напиток, приготовленный из порошка по примеру 3, имеет худший вкус и меньше аромата.

Пример 8

Используют пять имеющихся на рынке кофейных продуктов: "Нескафе Голд" (Великобритания), "Максум", "Альта Рика" и "Карт Нуар", а также растворимый порошок по примеру 5 при отгонке 90 вес.% пара с добавлением инея, растворимый порошок по примеру 5 при отгонке 90 вес.% пара без добавления инея, растворимый порошок по примеру 5 при отгонке 60 вес.% пара без добавления инея, растворимый порошок по примеру 5 при отгонке 40 вес.% пара без добавления инея и растворимый порошок по примеру 4 при отгонке 40 вес.% пара без добавления инея. Все продукты являлись продуктами сублимационной сушки.

Чайную ложку каждого растворимого порошка растворяли в 150 мл горячей воды с температурой 85oС, и напиток подвергали анализу на ароматические компоненты. Кроме того, в промышленно изготавливаемом устройстве для варки кофе приготавливали из молотого кофе напиток по существу такой же крепости, что и напитки, приготовленные из растворимых порошков. Результаты приведены в табл.7.

Напиток, приготовленный из порошка по примеру 5 при отгонке 90% и при добавлении инея, имеет профиль ароматических соединений, по существу идентичный профилю сваренного кофе. Кроме того, напиток имеет вкус и аромат, подобные вкусу и аромату сваренного кофе. Все напитки, приготовленные из порошков по примерам 4 и 5, имеют значительно более высокие уровни содержания фуранов, 5-метил-фурфураля, дикетонов, 2,3-гександиона и 2-метилпиразина. Фураны обеспечивают придание напиткам привкуса обжаренности и чрезвычайно желательны.

По ощущениям напитки, приготовленные из порошков по примерам 4 и 5, имеют вкус и аромат, в большей степени соответствующие вкусу и аромату сваренного напитка, лучшую обжаренность, крепость и сбалансированность, чем напитки, получаемые из порошков, имеющихся на рынке.

Изобретение касается пищевой промышленности. Способ предусматривает создание водной суспензии. Суспензию молотых частиц кофе в водной жидкости подвергают отгонке для извлечения ароматических компонентов из суспензии. Отгонку выполняют с использованием газа по существу в противотоке для получения ароматизированного газа, содержащего ароматические компоненты. Затем ароматические компоненты собирают из ароматизированного газа. Ароматические компоненты могут добавляться в концентрированный экстракт кофе перед его сушкой. Полученный порошкообразный кофе имеет значительно более интенсивный аромат, улучшенный вкус и имеет более высокое содержание фуранов и дикетонов. 5 с. и 5 з.п. ф-лы, 1 ил., 7 табл.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| GB 946346, 08.01.1964 | |||

| НАХМЕДОВ Ф.Г | |||

| Технология кофепродуктов | |||

| - М.: Л и ПП, 1984, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2003-11-20—Публикация

1999-02-04—Подача