Изобретение касается способа приготовления смешанного оксида (U, Pu)O2 из нетекучих порошков UO2.

Производство топлива реакторов на легкой воде на основе оксидов урана и плутония, обычно называемого топливом МОХ, явилось объектом различных разработок, обусловленных желанием повторного использования плутония, извлекаемого при переработке отработанного топлива.

Производство и облучение топлива МОХ в реакторах на легкой воде в настоящее время рассматривается как возможное решение для усиления сопротивления распространению плутония, существующего в отдельной от продуктов деления форме, независимо от гражданского или военного происхождения плутония.

За последние два десятилетия было разработано несколько способов приготовления топлива МОХ, причем для получения тонкой смеси в некоторых случаях использовали полное измельчение порошков UO2 и PuO2, а в других ограничивались измельчением лишь некоторой части этих порошков.

Способ MIMAS (акроним для MIcronization and MASter blend = микронизация и исходная смесь), разработанный заявителем настоящего изобретения (см. Фиг. 1), включает микронизацию измельчением только части конечной смеси и использует два последовательных смешивания, чтобы обеспечить изотопическую гомогенизацию и воспользоваться текучими продуктами UO2 на входе (особенно, чтобы обеспечить эффективное заполнение матриц прессов, используемых для таблетирования). Использование порошков текучего UO2 во второй смеси и ограничение измельчения только измельчением первой смеси упрощает изготовление (например, за счет упразднения операций предварительного уплотнения/гранулирования или сфероидизации смеси смешанного оксида) и значительно упростило в начале его промышленного освоения определение качества топлива МОХ пользователями и получение разрешений от Органов Ядерного Надзора (благодаря сходству в поведении этого топлива МОХ и топлива UO2).

Применялись различные варианты способа MIMAS под названиями, иногда отличающимися от MIMAS, но все они характеризуются двумя последовательными смешиваниями, при этом во втором смешивании используют текучий UO2.

UO2, который служит сырьем для приготовления топлива с обогащенным ураном и в большинстве случаев для приготовления топлива МОХ, получают превращением гексафторида урана. Существуют промышленные способы превращения, при которых получают текучий порошок UO2. Это происходит, в частности, в двух промышленных влажных способах превращения, известных в этой области техники под соответствующими названиями "AUC" по промежуточному продукту (AmmoniumUranyl Carbonate), и "TU2" по агрегату для преобразования урана, в котором осуществляется превращение. Один из недостатков этих влажных способов превращения заключается в производстве большого количества жидких отходов, которые необходимо очищать перед сбросом. Влажные способы превращения, в некоторых из которых не получают текучий UO2, постепенно вытесняются сухими способами, которые позволяют рециркулировать газовые отходы, но которые обычно дают нетекучий порошок UO2.

Таким образом, в целях диверсификации источников порошка UO2 для производства топлива МОХ по способам типа MIMAS целесообразно иметь возможность использовать нетекучий порошок UO2.

Известны способы кондиционирования нетекучего порошка UO2 для его преобразования в текучий гранулированный материал UO2, обладающий свойствами, подходящими для загрузки им таблетировочного пресса. Были разработаны и применяются в промышленном масштабе на заводах по производству UO2 различные механические способы гранулирования, такие как предварительное уплотнение - гранулирование или агломерирование - сфероидизация.

Опыт показал, что такие способы гранулирования дают гранулы с недостаточной механической прочностью для правильного осуществления второго смешивания, которое отличает способы MIMAS и ему подобные. При оптимальных рабочих условиях второго смесителя гранулы повреждаются и текучесть второй смеси нарушается: получающиеся при этом топливные таблетки имеют значительные дефекты (слишком большой разброс в физических характеристиках продукта, локальные дефекты в результате дифференциального уменьшения объема и т.д.). Альтернативно, если режим работы второго смесителя или если используемая для второго смешивания аппаратура пригодны для мягкого перемешивания подлежащих смешиванию порошков, равномерность распределения плутония в топливе может оказаться нарушенной, а полученные таким образом таблетки МОХ не всегда соответствуют критериям максимальной вариабельности содержания плутония.

Во избежание указанных выше недостатков способ производства топлива МОХ из нетекучего порошка UO2, являющийся предметом настоящего изобретения, включает механическую обработку гранулированием нетекучего порошка UO2, которая не изменяет химические (такие как стехиометрия) и морфологические (такие как размер зерен) свойства порошка UO2, но которая позволяет тем не менее придать порошку необходимые механическую прочность и текучесть для эффективного проведения соответственно операций второго смешивания и таблетирования.

Таким образом освобождаются от необходимости использовать в способах типа MIMAS текучие порошки UO2 в качестве сырья.

По преимущественному варианту осуществления изобретения берут нетекучий UO2, одна часть которого подается в этом состоянии на первое смешивание, а другая часть перед подачей на второе смешивание подвергается обработке гранулированием.

В варианте осуществления изобретения, в качестве неограничивающего изобретение примера, указанная обработка гранулированием может также применяться к фракции нетекучего UO2, подаваемой на первое смешивание.

Для устранения указанного выше недостатка, связанного с недостаточной механической прочностью UO2, гранулированного посредством одного из обычных способов кондиционирования, механическую обработку согласно изобретению осуществляют либо посредством продавливания нетекучего порошка UO2 через сито или сетку, либо посредством прессования этого порошка в таблетки при высоком давлении, таком какое требуется для достижения соответствующей нерассыпчатости, с последующим дроблением названных таблеток. При необходимости заранее можно добавлять в порошок UO2 одно (или несколько) связующее(их) и/или смазывающее(их) вещество (вещества).

Прочие детали и особенности изобретения будут понятны из формулы изобретения и подробного описания чертежей, которые прилагаются к настоящему описанию и иллюстрируют в качестве неограничивающих примеров способ производства согласно изобретению.

На фиг.1 схематически изображены стадии приготовления смешанного топлива согласно известному способу типа MIMAS.

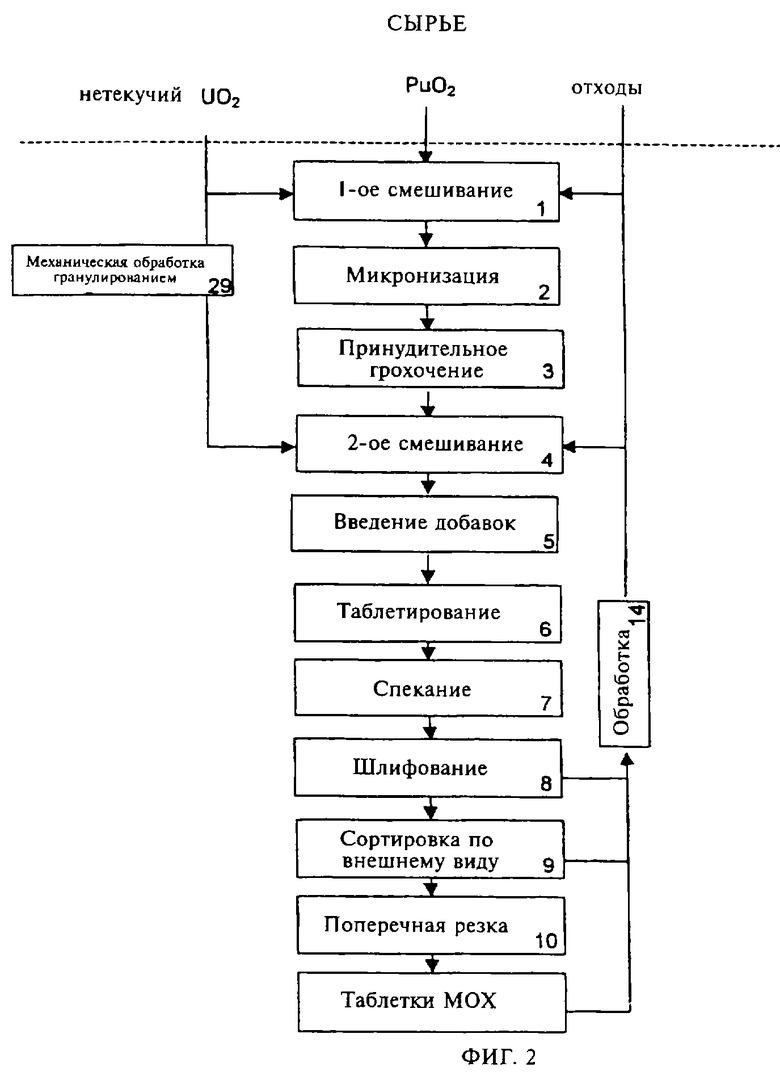

На фиг.2 схематически изображены стадии приготовления топлива из смешанного оксида по способу согласно изобретению.

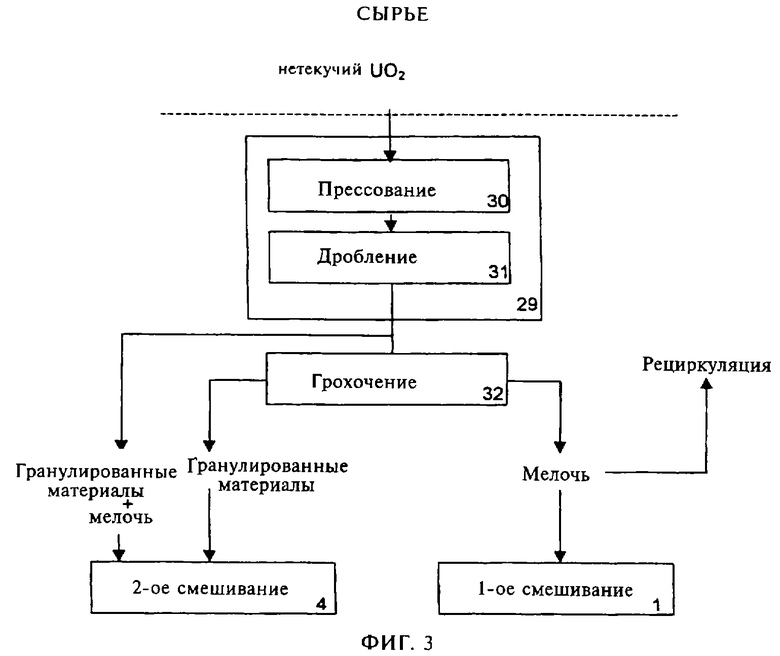

На фиг.3 схематически изображены варианты осуществления способа согласно изобретению.

На различных фигурах для обозначения одинаковых или аналогичных элементов используют одни и те же условные обозначения.

В основе способа согласно изобретению для использования нетекучего порошка UO2 лежит способ изготовления таблеток топлива из смешанного оксида (U, Pu)O2, т.е. в целом (фиг.2):

- дозирование и первое смешивание (стадия 1) порошков РuO2 и порошков UO2 и/или отбракованных продуктов топливного производства,

- микронизация (стадия 2) этой первой смеси, в частности, посредством измельчения и принудительного просеивания (стадия 3) продукта, например, через сито с размером ячеек 250 мкм,

- новое дозирование и второе смешивание (стадия 4) второй обработанной таким образом смеси UO2 и, при необходимости, отбракованных продуктов производства топлива,

- добавление и смешивание со второй полученной смесью смазывающих веществ и/или веществ для регулирования пористости (стадия 5), причем эта последняя стадия может полностью или частично комбинироваться со стадией 4,

- прессование (стадия 6) второй смеси в таблетки с помощью прессов (таблетирование) и

- спекание (стадия 7) полученных таким образом таблеток предпочтительно в среде увлажненных аргона (или азота) и водорода.

Этот способ изготовления таблеток топлива из смешанного оксида может также для полученных таким образом таблеток включать стадии:

- сухого шлифования (стадия 8),

- сортировки по внешнему виду (стадия 9),

- штабелирования таблеток (стадия 10),

- заключения таблеток в оболочку и ее запаивания с формированием топливных стержней (стадия 11, фиг.1),

- герметизации стержней,

- неразрушающего контроля стержней (стадия 12) и

- сборки стержней (стадия 13).

Указанный способ согласно изобретению включает сверх того (фиг.2) механическую обработку посредством предварительного гранулирования всего количества или части нетекучего UO2 (стадия 29). Эта обработка может включать, например:

- либо (фиг.3) стадии прессования в таблетки (стадия 30) нетекучего UO2 и дробления таблеток (стадия 31) и, при необходимости, просеивания (стадия 32) дробленого материала с образованием текучих гранул с соответствующими свойствами для введения в качестве основной составляющей во вторую смесь (стадия 4) или как вариант в обе смеси (стадии 1 и 4), сохраняя при этом первоначальные химический состав и размер зерна исходного UO2,

- либо стадию агломерирования/предварительного уплотнения/гранулирования посредством продавливания нетекучего порошка UO2 через сито или сетку (стадия 29), при этом количество добавки(вок), размер ячейки сита или сетки и прикладываемого к порошку давления регулируется для образования гранул, обладающих соответствующими вышеописанными свойствами.

Некоторые, не являющиеся ограничивающими, параметры способа изготовления таблеток приведены ниже в качестве примера:

- работа скорее отдельными партиями, чем непрерывная,

- содержание плутония в первой смеси: 20 - 40% (стадия 1),

- измельчение (стадия 4) в количестве 60 кг, по меньшей мере, в течение эффективного периода 5 часов,

- использование нетекучих порошков UO2, полученных влажным способом (например: порошок экс-ADU или диураната аммония) или полученных сухим способом (который известен специалистам в данной области техники),

- добавление 0,2-0,5% стеарата цинка и 0-1% порообразователя AZB, известного специалистам в данной области техники,

- прессование с образованием таблеток (стадия 6) при давлении от 400 до 700 МПа,

- спекание (стадия 7) по меньшей мере в течение 4 часов при температуре от 1600 до 1760oС в среде аргона с 5% водорода и отношением H2/H2O от 10 до 30,

- сухое бесцентровое шлифование (стадия 8).

В качестве неограничивающего примера настоящего изобретения прессование стадии 30 может осуществляться при давлении от 50 до 200 МПа, которое выбирается в зависимости от характеристик нетекучего порошка. Эти значения давления являются, следовательно, более высокими, чем значения давления гранулирования (4-10 МПа), обычно используемые на заводах по изготовлению ядерного топлива UO2. Перед прессованием в нетекучий порошок UO2 могут вводиться связующее и/или смазывающее вещество, хорошо известные специалистам в данной области техники. В качестве неограничивающего примера настоящего изобретения, прессование может проводиться при давлении 40-100 МПа.

Также, в качестве неограничивающего примера настоящего изобретения, дробление вышеназванных таблеток может проводиться в одной или нескольких щековых или валковых дробилках с зазором 200-250 мкм. За этим дроблением может производиться просеивание, если дробилка пропускает или может пропустить гранулы крупностью выше 250 мкм. Мелочь, которая может получаться при дроблении, может быть с пользой введена в качестве исходного материала в первую смесь (стадия 1).

В качестве еще одного неограничивающего примера настоящего изобретения, штамповка через сита (стадия 29) может осуществляться в установке типа, используемого в способах типа MIMAS (стадия 3), для кондиционирования первой смеси (после микронизации стадии 2) и перед вторым смешиванием (стадия 4). Такие установки, комбинирующие агломерацию, предварительное уплотнение на входе сита и регулирование максимальной крупности гранул посредством пропускания через то же самое сито, могут непосредственно давать гранулы с желаемыми характеристиками.

Опыт показал, что нетекучий порошок, обработанный по способу, являющемуся предметом настоящего изобретения, может использоваться в существующих установках для производства МОХ посредством регулирования параметров второй операции смешивания (стадия 4), таблетирования (стадия 6) и спекания (стадия 7) в пределах регулирования, обычно используемых для оптимизации производственного процесса в зависимости от характеристик различных текучих порошков UO2, используемых для производства топлива МОХ.

Способ согласно изобретению позволяет таким образом расширить ассортимент порошков UO2, которые могут применяться для производства топлива МОХ без потери преимущества, обусловленного сходством между топливом МОХ, полученным по изобретению, и топливом UO2, приготовленным в промышленных условиях с использованием известных на сегодняшний день способов из такого же нетекучего порошка UO2.

Естественно, настоящее изобретение никоим образом не ограничивается описанными выше формами осуществления и в него могут быть внесены многочисленные изменения, не выходя за рамки приведенной ниже формулы изобретения.

Способ кондиционирования нетекучего UO2 может, в частности, применяться к UO2, поступающему от другого типа превращения, отличного от превращения гексафторида урана в UO2.

Изобретение относится к способу приготовления смешанного оксида (U, Pu)O2 из нетекучих порошков UO2. Способ включает дозирование и первое смешивание (1) порошков PuO2 и UO2 и/или отбракованных продуктов производства топлива, микронизацию (2) и принудительное просеивание (3) этой первой смеси, новое дозирование и второе смешивание (4) обработанной таким образом первой смеси порошков UO2 и, при необходимости, отбракованных продуктов производства, введение добавок (5), таблетирование (6) второй смеси и спекание (7) образованных таким образом таблеток. Кроме того, по меньшей мере, для части порошков UO2 осуществляют отбор нетекучего UО2 и его механическую обработку (29) гранулированием для придания ему текучести перед введением гранулированного таким образом UО2, по меньшей мере, во вторую смесь. Технический результат: повышение механической прочности и текучести порошка UO2 и, следовательно, расширение ассортимента порошков UO2, которые могут применяться для производства топлива МОХ. 10 з. п. ф-лы, 3 ил.

| EP 0760519 A1, 05.03.1997 | |||

| Способ получения спеченных таблеток двуокиси урана | 1968 |

|

SU460636A3 |

| RU 97108411 A1, 20.05.1999 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО УРАН-ПЛУТОНИЕВОГО ТОПЛИВА | 1993 |

|

RU2068202C1 |

| СПОСОБ ПОДАЧИ ВАКУУМА И СИСТЕМА ПОДАЧИ ВАКУУМА (ВАРИАНТЫ) | 2013 |

|

RU2622343C2 |

Авторы

Даты

2003-11-20—Публикация

1999-07-02—Подача