Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения пористого ядерного топлива, содержащего уран, необязательно плутоний и по меньшей мере один младший актинид, в котором применяют этапы с использованием порошков этих элементов.

Этот способ находит свое применение, в частности, при рецикле младших актинидов посредством включения этих младших актинидов в вышеупомянутое топливо, предназначенное для использования при формировании топливных стержней для ядерного реактора или для использования в составе трансмутационных мишеней с целью осуществления опытов по ядерным превращениям, в частности, чтобы лучше понять механизм превращения этих младших актинидных элементов.

Необходимо уточнить, что в дальнейшем тексте описания под младшим актинидом следует понимать актинидные элементы, отличные от урана, плутония и тория, образующиеся в реакторах при последовательных захватах нейтронов ядрами стандартного топлива, при этом младшими актинидами являются америций, кюрий и нептуний.

Уровень техники

В настоящее время рецикл младших актинидов, получаемых при переработке отработавшего топлива, осуществляют двумя различными путями, известными под следующими названиями:

- гетерогенный рецикл; и

- гомогенный рецикл.

В случае гетерогенного рецикла во время переработки отработавшего топлива младшие актиниды отделяют от урана и плутония и затем включают с высоким содержанием в топливные элементы, содержащие неделящуюся матрицу, отличающиеся от стандартных топливных элементов реактора. Топливные элементы, содержащие младшие актиниды, могут представлять собой, например, элементы защиты, располагаемые на периферии активной зоны реактора. Этот путь рецикла позволяет, в частности, избежать снижения характеристик стандартного топлива при включении младших актинидов и сконцентрировать проблемы, создаваемые этими актинидами, в уменьшенном потоке вещества.

В случае гомогенного рецикла младшие актиниды с низким содержанием смешивают и почти равномерно распределяют среди всех элементов стандартного топлива реактора. Для этого по время переработки отработавшего топлива уран, плутоний и младшие актиниды обрабатывают вместе для образования оксидов, которые затем используют для изготовления указанного топлива.

Включение младших актинидов в топливо, предназначенное для активной зоны реактора, приводит к существенному выделению газообразных продуктов деления внутри этого топлива и к сильному α-излучению. Следовательно, из соображений безопасности необходимо обеспечить топливо, имеющее микроструктуру, имеющую стабильный уровень пористости под действием облучения, которая к тому же позволяет удалять газообразные продукты деления и гелий распада без физической деградации топлива. Степень пористости, рекомендуемая для такого топлива, должна составлять примерно от 14 до 16%, причем пористость должна быть открытой.

Чтобы попытаться приблизиться и даже достичь такой степени пористости, как известно, во время этапа смешивания/измельчения вышеупомянутых оксидов в топливо включают большие количества органических вспенивателей. Однако при этом не обеспечивается стойкость органических вспенивателей во времени, учитывая высокий уровень α-излучения, вызванного присутствием младших актинидов. Действительно, применяемые в настоящее время вспениватели (такие как азодикарбонамид) очень быстро теряют свои свойства, что приводит к большому количеству отходов, трудно поддающихся переработке при причине присутствия младших актинидов. В результате становится невозможным хранить смеси, предназначенные для получения топлива, и, учитывая деградацию вспенивателей, перед спеканием возникает риск вздутия топливных таблеток, предназначенных для включения в состав топлива. Как следствие этого, оказывается невозможно получить топливо, имеющее контролируемую пористость.

Таким образом, принимая во внимание известные способы изготовления топлива, содержащего младшие актиниды, авторы изобретения поставили перед собой задачу разработки способа, не имеющего недостатков, характерных для использования органических вспенивателей, а именно деградации этих вспенивателей, начиная со стадии смешивания исходных материалов топлива, и, следовательно, невозможности получения контролируемой пористости топлива.

Раскрытие изобретения

Чтобы решить эту задачу, авторы изобретения предлагают способ, позволяющий отказаться от использования органических вспенивателей для получения пористого ядерного топлива на основе младших актинидов.

Таким образом, объектом настоящего изобретения является способ получения пористого топлива, содержащего уран, необязательно плутоний и по меньшей мере один младший актинид, содержащий следующие этапы:

a) этап уплотнения в виде таблеток смеси порошков, содержащей оксид урана, необязательно оксид плутония и по меньшей мере один оксид младшего актинида, при этом по меньшей мере часть оксида урана находится в виде октаоксида триурана U3O8, a другая часть находится в виде диоксида урана UO2;

b) этап восстановления по меньшей мере части октаоксида триурана U3O8 в диоксид урана UO2.

Этот инновационный способ, кроме всего прочего, отличается тем, что пористость достигается за счет восстановления октаоксида триурана U3O8 в диоксид урана UO2. Действительно, восстановление октаоксида триурана U3O8 в диоксид урана UO2 приводит к уменьшению пространства, занимаемого октаоксидом триурана, примерно на 30%, и остающееся свободным пространство образует в топливе поры. Регулируя количество октаоксида триурана U3O8 в исходной смеси и степень восстановления, можно, таким образом, легко добиться точной степени пористости топлива и получить способ, позволяющий контролировать степень пористости получаемого топлива.

Более того, учитывая отказ от использования органических вспенивателей, уменьшаются проблемы, связанные с хранением исходных смесей топлива или топливных таблеток перед спеканием. Таким образом, способ по настоящему изобретению является более гибким, чем известные способы, в которых используют органические вспениватели, так как его различные составные этапы можно осуществлять непосредственно в момент изготовления.

Наконец, этот способ позволяет предусмотреть включение всех младших актинидов (америций, кюрий и нептуний), получаемых в результате процессов переработки отработавшего топлива.

Оксидом младшего актинида может быть оксид америция, такой как AmO2, Am2O3, оксид кюрия, такой как CmO2, Cm2O3, оксид нептуния, такой как NpO2, и их смеси.

Оксид плутония можно использовать в виде PuO2 и/или Pu2O3.

В вышеупомянутой смеси порошков оксид урана в виде октаоксида триурана U3O8 может быть связан внутри одних и тех же зерен с оксидом младшего актинида и, в случае необходимости, с оксидом плутония, при этом указанные зерна имеют размер более 100 мкм, предпочтительно от 100 до 250 мкм. Это не исключает также возможности присутствия оксидов младших актинидов и плутония в виде отдельных зерен.

Следует уточнить, что в предшествующем и дальнейшем тексте описания под зерном или порошком, имеющим размер зерен более 100 мкм, следует понимать порошок, который при попадании на сито из квадратных ячеек с размером стороны 100 мкм не пройдет через указанное сито.

Следует уточнить, что в предшествующем и дальнейшем тексте под зерном или порошком, имеющим размер зерен от 100 до 250 мкм, следует понимать порошок, который можно отобрать при помощи следующих операций просеивания:

- первой операции просеивания на сите с квадратными ячейками с размером стороны 100 мкм, позволяющей отделить гранулометрическую фракцию, не проходящую через указанное сито, то есть порошок с размером зерен более 100 мкм;

- вторую операцию просеивания указанного порошка с размером зерен, превышающим 100 мкм, полученного в результате первой операции просеивания, на сите с квадратными ячейками с размером стороны 250 мкм, при этом гранулометрическая фракция, проходящая через сито, является порошком с размером зерен от 100 до 250 мкм.

Перед этапом уплотнения а) способ по настоящему изобретению может включать этап приготовления вышеупомянутой смеси порошков, используемой на этапе а).

Согласно изобретению этап приготовления смеси может иметь несколько вариантов осуществления.

Согласно первому варианту этап приготовления смеси порошков, используемой на этапе а), может состоять в получении первой смеси, содержащей порошок оксида урана в виде диоксида урана UO2, необязательно оксид плутония и по меньшей мере один порошок оксида младшего актинида, и второй смеси порошков, содержащей оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония и оксид младшего актинида, при этом вторая смесь порошков предпочтительно состоит из зерен, объединяющих внутри одного и того же зерна октаоксид триурана U3O8, необязательно оксид плутония и оксид младшего актинида, при этом указанные зерна предпочтительно имеют размер, превышающий 100 мкм, предпочтительно от 100 до 250 мкм.

Первая смесь может быть получена в ходе следующих операций:

- операции объединения порошка оксида урана в виде диоксида урана UO2, необязательно порошка оксида плутония и по меньшей мере одного порошка оксида младшего актинида; и

- в случае необходимости, операции совместного измельчения полученной смеси для получения однородной смеси.

Вторую смесь можно получить в результате следующих последовательных операций:

- операции объединения порошка оксида урана в виде октаоксида триурана U3O8, необязательно порошка оксида плутония и по меньшей мере одного порошка оксида младшего актинида;

- операции совместного измельчения указанных порошков;

- операции прессования под заранее определенным давлением P1;

- операции дробления; и

- по меньшей мере одной операции просеивания, чтобы отделить зерна размером более 100 мкм, предпочтительно от 100 до 250 мкм.

Согласно второму варианту этап приготовления может состоять в объединении совместно осажденного первого порошка оксидов урана, необязательно плутония и младшего актинида со второй смесью порошков, содержащей оксид урана в виде октаоксида триурана U3O8, необязательно оксид плутония и по меньшей мере один оксид младшего актинида.

Эти порошки можно получить посредством совместного оксалатного осаждения потока, содержащего рассматриваемые химические элементы.

Этот второй вариант позволяет предусмотреть непосредственное использование потоков переработки, содержащих соответствующие химические элементы, с целью изготовления топлива в соответствии с настоящим изобретением.

Вторую смесь порошков по второму варианту (то есть содержащую, кроме всего прочего, оксид урана в виде октаоксида триурана U3O8) можно получить из фракции совместно осажденного первого порошка, которую подвергают этапу прокаливания в воздушной атмосфере с целью преобразования оксида урана UO2 в октаоксид триурана U3O8, при этом в случае необходимости получаемый продукт после этого подвергают операции прессования, после которой следует операция дробления и операция просеивания для отделения порошков, имеющих размер зерен, превышающий 100 мкм, предпочтительно составляющий от 100 до 250 мкм.

В частности, во время операции прокаливания полученный U3O8 отделяется, образуя отдельные зерна октаоксида триурана, поскольку орторомбическая форма U3O8 несовместима с кубической формой оксида плутония и оксида младшего актинида, присутствующих в совместно осажденном порошке.

Как в первом, так и во втором вариантах, порошки, получаемые после операций просеивания (в данном случае порошки, содержащие октаоксид триурана U3O8) и имеющие размер зерен менее 100 мкм (то есть порошок, который проходит через сито с квадратными ячейками с размером стороны 100 мкм), можно собрать и подвергнуть следующим последовательным операциям:

- операции прессования предпочтительно под давлением, превышающим 300 МПа;

- операции дробления;

- по меньшей мере одной операции просеивания для отделения порошка, имеющего размер зерен более 100 мкм, предпочтительно от 100 до 250 мкм,

при этом указанные порошки предназначены для включения в состав второй смеси порошков.

Как в первом, так и во втором вариантах, содержание младшего актинида в смеси порошков этапа а) предпочтительно находится в интервале, достигающем 40 мас.% относительно общей массы тяжелых ядер (а именно: U, Pu, младшего(ых) актинида(ов)).

В вышеупомянутых случаях этапы смешивания можно осуществлять в энергетическом смесителе, таком как тихий смеситель, например, типа Trubula с колебательно-вращательным движением или качающийся смеситель без дробильных шаров.

Этапы измельчения можно осуществлять в дробилках любого типа, например в шаровой мельнице, во фрикционной мельнице, в маятниковой дробилке, в планетарной мельнице или в газоструйной мельнице.

Этапы просеивания можно осуществлять при помощи одного или нескольких сит, например сита из нержавеющей стали, позволяющего отделять порошок с размером зерен более 100 мкм, предпочтительно с размером зерен от 100 до 250 мкм.

Этапы прессования можно осуществлять при помощи пресса, например гидравлического пресса.

После этого способ по настоящему изобретению содержит этап уплотнения вышеупомянутой смеси а) посредством прессования для придания смеси формы таблетки, которая и будет формой таблеток ядерного топлива. Этот этап прессования можно осуществлять под давлением P2, равным, меньшим или превышающим вышеупомянутое давление P1.

Полученные таблетки подвергают этапу восстановления, в ходе которого весь или часть октаоксида триурана U3O8 восстанавливается в оксид урана UOz, одновременно образуя поры по причине свободного пространства, остающегося при вышеупомянутом восстановлении.

Этап восстановления можно осуществлять, подвергая вышеупомянутые таблетки действию потока газа-восстановителя, например водорода, возможно, в смеси с нейтральным газом, таким как аргон, при температуре от 600 до 1000°C в течение времени от 1 до 10 часов.

Таким образом, речь может идти о смеси аргона и водорода, причем водород можно включать в смесь с содержанием до 5% по объему, которая в случае необходимости может содержать воду в количестве до 20000 частей на миллион.

Как было указано выше, в результате этого этапа восстановления U3O8 восстанавливается в UO2 и уменьшает свой объем. Предпочтительно необходимое для, включения количество U3O8 можно определить таким образом, чтобы после восстановления и порообразования взаимосвязанные поры. Для этого необходимо превысить порог перколяции и учитывать, таким образом, уменьшение объема в ходе восстановления U3O8.

За этапом восстановления может следовать этап спекания для тесного соединения между собой зерен, образующих таблетки.

Этап спекания может состоять в нагреве вышеупомянутых таблеток, например, до температуры от 1000-1800°C в течение времени, которое может составлять от 1 до 8 часов, например, в атмосфере нейтрального газа, такого как аргон, в случае необходимости в присутствии водорода и воды или в восстановительной среде, содержащей водород и, возможно, нейтральный газ, такой как аргон, при этом водород включают в смесь в количестве, которое может достигать 5% по объему, в случае необходимости, с водой в количестве, которое может достигать 20000 частей на миллион.

После этапа спекания полученные таблетки может подвергнуть этапу шлифования, который можно осуществлять на шлифовальной машине без центра, работающей в сухом режиме, чтобы получить таблетки, диаметр которых соответствует спецификации.

Топливо, получаемое при помощи способа по настоящему изобретению, имеет следующие характеристики:

- топливо имеет контролируемую пористость, легко достигаемую за счет контроля количества включаемого октаоксида триурана U3O8 и за его гранулометрическим составом;

- пористость топлива остается стабильной при облучении;

- топливо не подвержено рискам деградации органических вспенивателей, как это случается в случае топлива, содержащего органический вспениватель;

- топливо можно хранить в течение длительного времени.

Далее следует описание изобретения со ссылками на примеры, предназначенные, для иллюстрации изобретения, а не для его ограничения.

Краткое описание чертежей

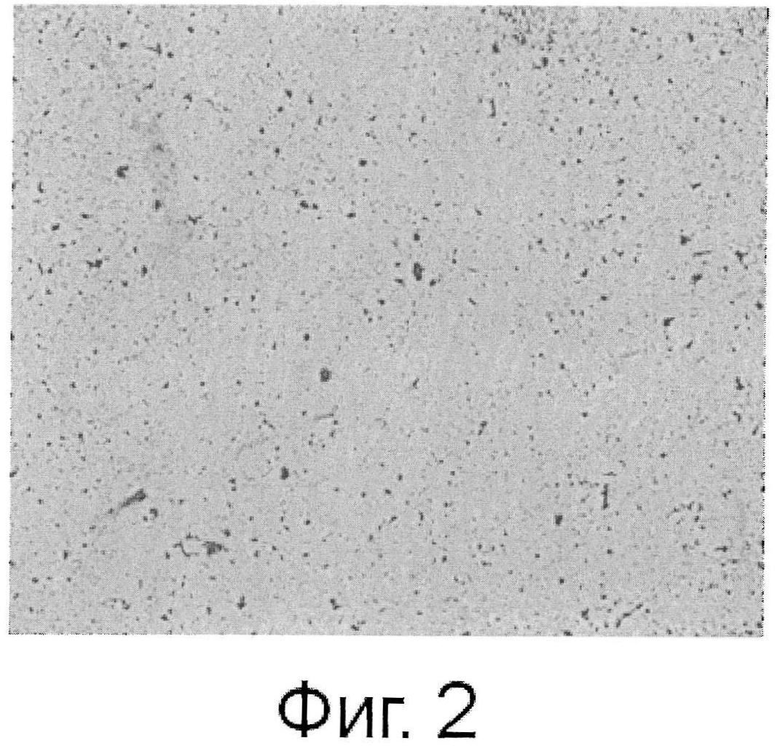

Фиг.1 - диаграмма термического цикла, применяемого в рамках сравнительного примера 1 и примера 1 по изобретению, показывающая изменение температуры Т (в °C) в зависимости от времени t (в часах - ч).

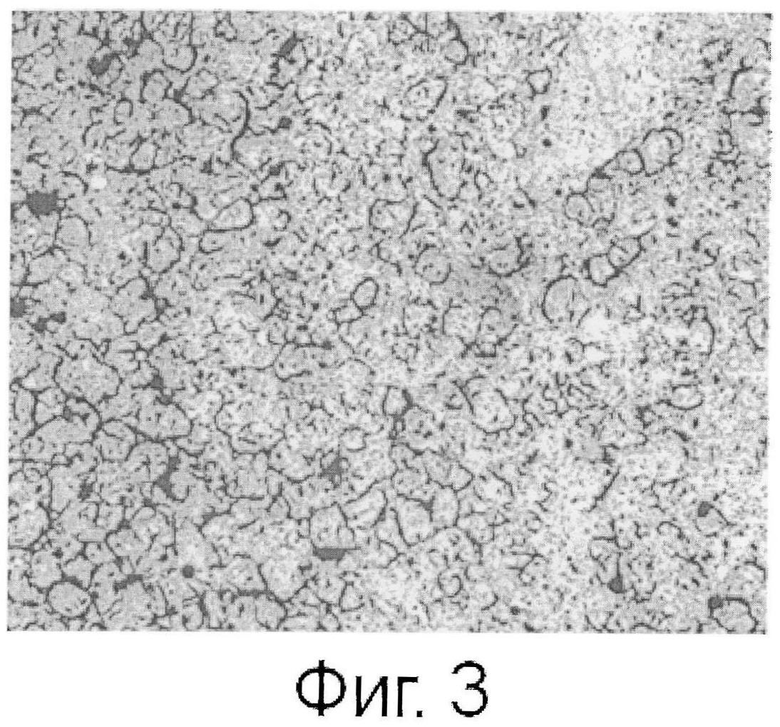

Фиг.2 - снимок, полученный через оптический микроскоп (увеличение ×2,5), материала, полученного согласно сравнительному примеру 1.

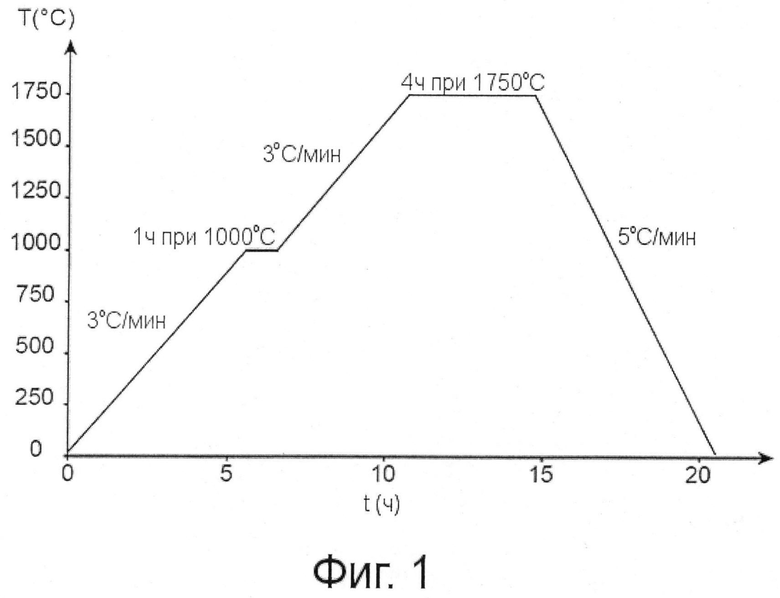

Фиг.3 - снимок, полученный через оптический микроскоп (увеличение ×2,5), материала, полученного согласно примеру 1 по настоящему изобретению.

Осуществление изобретения

Сравнительный пример

Этот пример иллюстрирует получение смешанного оксидного топлива, одновременно содержащего уран и америций.

Применяемый в этом примере способ содержит следующие этапы:

- этап измельчения первой смеси посредством совместного дробления 10 г UO2/AmO2 в емкости из нержавеющей стали с двумя дробильными шарами в маятниковой мельнице в течение 30 минут при 15 Гц;

- этап добавления 10 г UO2 в первую смесь (при сохранении отношения U/U+Am=0,9) в емкости из нержавеющей стали с двумя дробильными шарами в маятниковой мельнице в течение 30 минут при 15 Гц;

- этап сбора смеси UO2/AmO2 в контейнер из нержавеющей стали, где смесь получена после добавлении 10 г UO2;

- этап прессования полученной смеси UO2/AmO2 под давлением P1 в 400 МПа в трехкокильной матрице со смазкой матрицы и поршней стеариновой кислотой;

- этап восстановления в атмосфере Ar/Hr при 1000°С в течение 1 часа;

- этап естественного спекания в атмосфере гидрогенизированного аргона 4% при 1750°C в течение 4 часов.

Термический цикл восстановления/спекания более наглядно представлен на фиг.1, где показано изменение температуры в зависимости от времени (в часах).

После выполнения этого примера получают таблетку формулы U0,9Am0,1O2-x с пористостью порядка 5% (речь идет о геометрической плотности) и со степенью открытой пористости намного ниже 5%, определенной гидростатическим взвешиванием.

Полученную таблетку исследовали при помощи микроскопа и посредством рентгеноструктурного анализа.

Снимок, полученный на оптическом микроскопе, показан на фиг.2.

На этом снимке видно, что материал имеет очень низкий уровень пористости.

Геометрическая плотность материала оценочно составляет 95% (геометрическая плотность, полученная посредством взвешивания и при помощи лазерного профилометра).

Потеря массы материала после термической обработки оценочно составляет 3,5%.

Пример 1 согласно изобретению

Этот пример иллюстрирует получение смешанного оксидного топлива, одновременно содержащего уран и америций, при помощи способа в соответствии с настоящим изобретением.

Применяемый в этом примере способ содержит следующие этапы:

- этап получения первой смеси посредством совместного дробления 10 г UO2/AmO2 (при соотношении U/U+Am=0,9) в емкости из нержавеющей стали с двумя дробильными шарами в маятниковой мельнице в течение 30 минут при 15 Гц;

- этап получения второй смеси U3O8/AmO2 массой 10 г с соблюдением соотношения U/U+Am=0,9 в емкости из нержавеющей стали с двумя дробильными шарами в маятниковой мельнице в течение 30 минут при 15 Гц. U3O8 вводят в количестве 40 мас.% относительно массы конечной смеси;

- этап сбора первой смеси UO2/AmO2 в контейнер из нержавеющей стали;

- параллельно - этап прессования второй смеси U3O8/AmO2 под давлением P1 в 400 МПа в трехкокильной матрице со смазкой матрицы и поршней стеариновой кислотой;

- этап дробления таблеток, полученных после прессования смеси U3O8/AmO2;

- этап просеивания смеси U3O8/AmO2 таким образом, чтобы отделить гранулометрическую фракцию с размером зерен от 100 до 250 мкм, при этом зерна, входящие в состав этой фракции, содержат внутри каждого зерна U3O8/AmO2;

- этап смешивания (без каких-либо средств дробления в маятниковой мельнице при 15 Гц в течение 30 минут) первой смеси UO2/AmO2 и отбора просеянной второй смеси U3O8/AmO2 таким образом, чтобы в конечной смеси получить 45 мас.% U3O8;

- этап прессования полученной смеси под давлением P2 в 400 МПа;

- этап восстановления в атмосфере Ar/H2 при 1000°C в течение 1 часа, чтобы восстановить U3O8 в UO2;

- этап естественного спекания в атмосфере гидрогенизированного аргона 4% при 1750°C в течение 4 часов.

Термический цикл восстановления/спекания более наглядно представлен на фиг.1, где показано изменение температуры в зависимости от времени (в часах).

После выполнения этого примера получают таблетку формулы U0,9Am0,1O2-x с пористостью порядка 14% (речь идет о геометрической плотности) и со степенью открытой пористости 10%, определенной гидростатическим взвешиванием.

Полученную таблетку исследовали при помощи микроскопа и посредством рентгеноструктурного анализа.

Снимок, полученный на оптическом микроскопе, показан на фиг.3. На этом снимке видно, что пористость полученного материала имеет удлиненную морфологию чечевичного типа и в основном является сообщающейся.

Геометрическая плотность материала оценочно составляет 86% (геометрическая плотность, полученная посредством взвешивания и при помощи лазерного профилометра).

Потеря массы материала после термической обработки оценочно составляет 5%. При рентгенографии наблюдают исчезновение фазы U3O8 после термической обработки (что выражается полным восстановлением U3O8 в UO2). Кроме того, соотношение O/Am оксида америция находится в пределах 1,5<O/Am<2, поскольку не наблюдается никакого пика Am2O3 или AmO2. Это свидетельствует также о том, что материал является однофазным материалом (то есть америций и уран смешались на атомном уровне).

Изобретение относится к способам изготовления ядерного топлива. Способ получения пористого топлива, содержащего уран и по меньшей мере один младший актинид. Способ содержит следующие последовательные этапы: а) этап уплотнения в виде таблеток смеси порошков, содержащей оксид урана и по меньшей мере один оксид младшего актинида, при этом по меньшей мере часть оксида урана находится в виде октаоксида триурана U3O8, а другая часть находится в виде диоксида урана UO2; b) этап восстановления по меньшей мере части октаоксида триурана U3O8 в диоксид урана UO2. Технический результат - стабильность уровня пористости под облучением. 20 з.п. ф-лы, 3 ил.

1. Способ получения пористого топлива, содержащего уран и по меньшей мере один младший актинид, содержащий следующие последовательные этапы:

a) этап уплотнения в виде таблеток смеси порошков, содержащей оксид урана, и по меньшей мере один оксид младшего актинида, при этом по меньшей мере часть оксида урана находится в виде октаоксида триурана U3O8, а другая часть находится в виде диоксида урана UO2;

b) этап восстановления по меньшей мере части октаоксида триурана U3O8 в диоксид урана UO2.

2. Способ по п. 1, в котором оксид младшего актинида выбирают из группы, в которую входят оксид америция, оксид кюрия, оксид нептуния и их смеси.

3. Способ по п. 1, в котором оксид урана в виде октаоксида триурана U3O8 связан внутри одних и тех же зерен с оксидом младшего актинида, при этом указанные зерна имеют размер более 100 мкм, предпочтительно от 100 до 250 мкм.

4. Способ по любому из пп. 1-3, в котором смесь порошков содержит оксид плутония.

5. Способ по п. 3, в котором оксид урана в виде октаоксида триурана U3O8 дополнительно связан внутри одних и тех же зерен с оксидом плутония.

6. Способ по п. 1, дополнительно содержащий перед этапом уплотнения а) этап получения указанной смеси порошков, используемой на этапе а).

7. Способ по п. 6, в котором этап приготовления смеси порошков состоит в объединении первой смеси, содержащей порошок оксида урана в виде диоксида урана UO2, и по меньшей мере один порошок оксида младшего актинида, и второй смеси порошков, содержащей оксид урана в виде октаоксида триурана U3O8, и оксид младшего актинида.

8. Способ по п. 7, в котором вторая смесь порошков состоит из зерен, объединяющих внутри одного и того же зерна октаоксид триурана U3O8 и оксид младшего актинида, при этом указанные зерна имеют размер, превышающий 100 мкм, предпочтительно от 100 до 250 мкм.

9. Способ по п. 7, в котором первую смесь получают в ходе первой операции объединения порошка оксида урана в виде диоксида урана UO2, и по меньшей мере одного порошка оксида младшего актинида.

10. Способ по п. 9, в котором дополнительно проводят совместное измельчение полученной смеси для получения однородной смеси порошков.

11. Способ по п. 8, в котором вторую смесь получают в результате следующих последовательных операций:

- операции объединения порошка оксида урана в виде октаоксида триурана U3O8 и по меньшей мере одного порошка оксида младшего актинида;

- операции совместного измельчения указанных порошков;

- операции прессования под заранее определенным давлением Р1;

- операции дробления; и

- по меньшей мере одной операции просеивания, чтобы отделить зерна размером более 100 мкм, предпочтительно размером от 100 до 250 мкм.

12. Способ по п. 6, в котором этап приготовления смеси порошков состоит в объединении совместно осажденного первого порошка оксидов урана и младшего актинида со второй смесью порошков, содержащей оксид урана в виде октаоксида триурана U3O8 и по меньшей мере один оксид младшего актинида.

13. Способ по любому из пп. 7-12, в котором первая и/или вторая смесь порошков дополнительно содержат оксид плутония.

14. Способ по п. 13, в котором вторую смесь порошков получают из фракции совместно осажденного первого порошка, при этом указанную фракцию подвергают этапу прокаливания в воздушной атмосфере с целью преобразования оксида урана UO2 в октаоксид триурана U3O8.

15. Способ по п. 14, в котором получаемый продукт подвергают операции прессования, после которой следует операция дробления и операция просеивания для отделения порошков, имеющих размер зерен, превышающий 100 мкм, предпочтительно составляющий от 100 до 250 мкм.

16. Способ по любому из пп. 11, 14 или 15, в котором порошки, получаемые после операций просеивания и имеющие размер зерен менее 100 мкм, собирают и подвергают следующим последовательным операциям:

- операции прессования предпочтительно под давлением, превышающим 300 МПа;

- операции дробления;

- по меньшей мере одной операции просеивания для отделения порошка, имеющего размер зерен более 100 мкм, предпочтительно от 100 до 250 мкм,

с получением порошков, предназначенных для включения в состав второй смеси порошков.

17. Способ по п. 1, в котором этап восстановления b) осуществляют под действием потока газа-восстановителя при температуре от 600 до 1000°С в течение времени от 1 до 10 часов.

18. Способ по п. 1, дополнительно содержащий после этапа восстановления b) этап спекания топливных таблеток.

19. Способ по п. 18, в котором этап спекания осуществляют посредством нагрева вышеупомянутых таблеток до температуры 1000-1800°С в течение времени, которое может составлять от 1 до 8 часов.

20. Способ по п. 19, в котором этап спекания осуществляют в атмосфере нейтрального газа.

21. Способ по п. 19, в котором этап спекания осуществляют в атмосфере нейтрального газа в присутствии водорода и воды.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ТАБЛЕТОК | 1997 |

|

RU2148279C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2158030C2 |

| US6251309 B1, 26.06.2001 | |||

| KR100794071 B1, 10.01.2008 | |||

Авторы

Даты

2015-05-27—Публикация

2010-09-01—Подача