Изобретение относится к области фильтрующих устройств, в частности к конструкции керамического фильтра, и может быть использовано при фильтрации твердожидких систем.

Известен пористый керамический фильтр секторного типа, включающий пустотелую оболочку, внутренний объем которой заполнен гранулированными элементами, причем стенка оболочки и гранулированные элементы выполнены из материала ~ 55% Аl2O3, 40% SiO2 и 5% СаО с величиной частиц 2 мкм и имеют равномерно распределенную пористость с величиной пор от 1 до 1,5 мкм, при соотношении длины к толщине оболочки свыше 30, а отношение длины к толщине стенки пустотелой оболочки составляет свыше 120 (Патент Германии DЕ 3641057 С2, МКИ С 04 В 38/00, В 01 D 46/10, приоритет от 01.12.86 г., опубликован 16.04.98 г.).

Недостаток известного устройства - низкая производительность по кеку, обусловленная тем, что удаление фильтрата в местах контакта гранулированных элементов с внутренней плоскостью оболочки осуществляется в меньшей степени, чем в местах, свободных от этих контактов.

По технической сущности наиболее близким к предложенному является пористый керамический фильтр, содержащий плоские пластины, первичные и вторичные дистанционные элементы, образующие совместно с каналами и сливным отверстием единое полое пространство и соединенные в единый блок (Патент Германии DЕ 4330163 С2, МКИ В 01 D 39/20, приоритет от 07.09.93 г.).

Недостаток известного устройства состоит в том, что вторичные дистанционные элементы образуют в радиальном направлении прямоточные каналы, которые не предохраняют от гидравлического удара в первоначальный момент входа регенерирующей жидкости со скоростью ~200-300 м/с и давлении 1-1,5 бар. Возникшие при гидравлическом ударе критические нагрузки приводят к разрушению вторичных дистанционных элементов, ослаблению конструкционной прочности пористого керамического фильтра, а фрагменты вторичных дистанционных элементов, при последующих циклах фильтрации, забивают сливное отверстие, возникает нештатная эксплуатационная ситуация, и процесс фильтрации деградирует.

Техническим результатом является разработка конструкции пористого керамического фильтра, позволяющего исключить гидравлические удары при регенерации и, как следствие, увеличить надежность устройства в целом.

Достигается это тем, что в пористом керамическом фильтре, содержащем плоские пластины, первичные и вторичные дистанционные элементы, образующие совместно с каналами и сливным отверстием единое полое пространство и соединенные в блок, вторичные дистанционные элементы образуют сеть разветвленных каналов, причем, как минимум, один из вторичных дистанционных элементов расположен напротив и соосно со сливным отверстием, разделен с ним свободным пространством, а наименьший размер поперечного сечения вторичного дистанционного элемента не менее диаметра сливного отверстия.

Сущность изобретения заключается в том, что выполнение пористого керамического фильтра вышеописанным образом позволяет исключить гидравлические удары в пустотелом пространстве путем дробления струи, входящей через сливное отверстие регенерирующей жидкости, погасить ее кинетическую энергию и тем самым исключить разрушающие динамические нагрузки.

Сравнение предложенного устройства с прототипом позволяет утверждать о соответствии критерию "новизна", а отсутствие отличительных признаков в аналогах говорит о соответствии критерию "изобретательский уровень".

Предварительные испытания в условиях, аналогичных эксплуатационным, позволяют судить о возможности широкого промышленного использования.

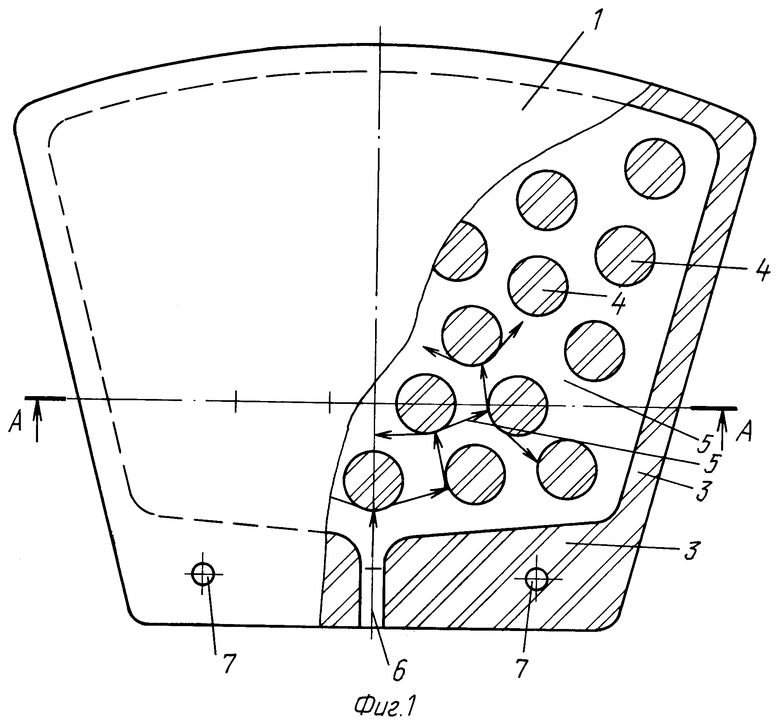

На фиг.1 изображен пористый керамический фильтр секторного типа; на фиг. 2 - разрез по А-А.

Пористый керамический фильтр содержит плоские пористые пластины 1, 2, первичные дистанционные элементы 3, вторичные дистанционные элементы 4, каналы 5, сливное отверстие 6 и отверстия 7.

Плоские пористые керамические пластины 1, 2 служат для удержания на фильтрующей поверхности твердого осадка (кека) и поступления фильтрата через капилляры в каналы 5.

Первичные дистанционные элементы 3 расположены по периметру пористого керамического фильтра, определяют его геометрическую форму и заданные размеры.

Внутренние дистанционные элементы 4 формируют разветвленную форму и величину каналов 5. Сливное отверстие 6 предназначено для вывода фильтрата в режиме фильтрации и ввода регенерирующей жидкости на этапе регенерации плоских, пористых керамических пластин 1, 2. Отверстия 7 предназначены для крепления пористого керамического фильтра на диске вакуумно-сушильного устройства.

Вторичные дистанционные элементы 4 могут иметь в сечении форму известных плоских геометрических фигур.

Предложенное устройство работает в составе дискового керамического фильтра на вакуумно-сушильной установке, аналог которой опубликован в Патенте США 5039347, 13.08.1991 г.

Пористый керамический фильтр через отверстия 7 крепится на диск вакуумно-сушильного устройства и через выходное отверстие 6 соединен с пустотелым валом. При вращении вала фильтрующей установки пористый керамический фильтр погружается в резервуар для вещества, которое необходимо отфильтровать. В результате отсоса через пустотелый вал происходит процесс фильтрации через плоские пористые пластины 1, 2. Фильтрат собирается в каналах 5 и выводится через сливное отверстие 6 в пустотелый вал.

На внешней поверхности пористых керамических пластин 1, 2 образуется твердый осадок (кек), который удаляется скребком, установленным на позиции входа пористого керамического фильтра в резервуар.

В результате многократного, циклического использования пористого керамического фильтра на внешней поверхности пористых, керамических пластин 1, 2 образуется тончайший слой кека, который не может быть удален скребком. Этот слой увеличивает гидравлическое сопротивление, что приводит к снижению производительности устройства.

В этом случае проводят периодическую регенерацию внешней поверхности пористых, керамических пластин 1, 2 путем обратной промывки регенерирующей жидкостью.

Через сливное отверстие 6 подают регенерирующую жидкость под избыточным давлением, в результате чего скорость струи регенерирующей жидкости достигает 200-300 м/с.

Струя регенерирующей жидкости при выходе из сливного отверстия 6 сталкивается с вторичным дистанционным элементом 4, расположенным напротив и соосно с выходным отверстием. Струя при столкновении с этим вторичным дистанционным элементом дробится, как минимум, на два потока. Отраженные потоки сталкиваются с другими вторичными дистанционными элементами 4, а также частично с первичными дистанционными элементами 3, дробятся, теряют свою кинетическую энергию, что исключает возможность гидравлического удара, в особенности на пористые керамические пластины 1, 2.

При заполнении всего полого пространства создается статическое рабочее давление 1-1,2 бар регенерирующей жидкости. Регенерирующая жидкость через внутренние капилляры по действием давления доставляется к внешней поверхности пористых керамических пластин 1, 2 и отделяет кек с последующим удалением в резервуар.

На фиг.1 стрелками схематично показано движение регенерирующей жидкости в первоначальный момент входа струи в пустотелое пространство.

На фиг.2 стрелками схематично показано движение регенерирующей жидкости после заполнения полого пространства в условиях статического рабочего давления.

Сравнительные испытания предложенной конструкции показали, что она работает без разрушения при 4-5 кратном превышении рабочего давления в струе регенерирующей жидкости и при этом не происходит гидравлических ударов.

Таким образом, в предложенном устройстве достигается поставленный технический результат.

Изготовление конструкции реализуется на серийном производственном оборудовании путем изготовления пористых заготовок методом прессования с использованием обратных реплик и получения единого блока при спекании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2009 |

|

RU2405615C1 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА И ФИЛЬТРОВАЛЬНАЯ УСТАНОВКА НА ЕГО ОСНОВЕ | 2014 |

|

RU2572991C1 |

| СЕКТОРНЫЙ ЭЛЕМЕНТ ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2205057C1 |

| СЕКТОР ДИСКОВОГО КЕРАМИЧЕСКОГО ФИЛЬТРА | 2002 |

|

RU2200613C1 |

| РАСПРЕДЕЛИТЕЛЬНАЯ ГОЛОВКА ДЛЯ ВРАЩАЮЩИХСЯ ВАКУУМ-ФИЛЬТРОВ | 2003 |

|

RU2228214C1 |

| РАСПРЕДЕЛИТЕЛЬНАЯ ГОЛОВКА ВРАЩАЮЩЕГОСЯ ВАКУУМ-ФИЛЬТРА | 2004 |

|

RU2255791C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2011 |

|

RU2472574C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФИЛЬТРОВАЛЬНОГО ОСАДКА ИЗ СУСПЕНЗИИ | 2007 |

|

RU2363517C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2011 |

|

RU2467955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО, КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 2002 |

|

RU2208001C1 |

Изобретение предназначено для фильтрации. Для исключения гидравлических ударов при регенерации и, как следствие, увеличения надежности устройства в целом в пористом керамическом фильтре вторичные дистанционные элементы образуют сеть разветвленных каналов, причем, как минимум, один из вторичных дистанционных элементов расположен напротив и соосно со сливным отверстием, разделен с ним свободным пространством, а наименьший размер поперечного сечения вторичного дистанционного элемента не менее диаметра сливного отверстия. 1 з.п.ф-лы, 2 ил.

| DE 4330163 А1, 16.03.1995 | |||

| Способ изготовления сектора дискового вакуум-фильтра | 1989 |

|

SU1662624A1 |

| НЕПРЕРЫВНО ДЕЙСТВУЮЩИЙ ФИЛЬТР | 0 |

|

SU380332A1 |

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ ДИЭЛЕКТРИЧЕСКИХ ПЛЕНОК НА ПОВЕРХНОСТИ GAAS С ИСПОЛЬЗОВАНИЕМ МАГНЕТРОННО СФОРМИРОВАННОГО СЛОЯ ДИОКСИДА МАРГАНЦА | 2017 |

|

RU2677266C2 |

| US 5330644 А, 19.07.1994 | |||

| ВВОДНО-РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО | 2005 |

|

RU2297701C1 |

Авторы

Даты

2003-11-27—Публикация

2002-10-25—Подача