Изобретение относится к области формирования диэлектрических пленок нанометровой толщины на поверхности полупроводников AIIIBV и может быть применено в технологии создания элементов электроники на поверхности полупроводников, а именно в высокочастотных полевых транзисторах и длинноволновых лазерах, в солнечных батареях, работающих в космосе, для создания структур металл-диэлектрик-полупроводник (МДП).

Известно, что наиболее совершенные полупроводниковые гетероструктуры регулируемого состава могут быть синтезированы такими методами, как молекулярно-лучевая эпитаксия (МЛЭ) и химическое парофазное осаждение (CVD). В работе [Beke S. A rewiew of the growth of V2O5 films from 1885 to 2010 / S. Beke // Thin solid films. - 2011. - Vol. 519. - P. 1761-1771] были синтезированы гладкие пленки, состоящие из оксидов ванадия (IV) и (V) наноразмерного диапазона толщины. В работе [n-VO2/p-GaN based nitride-oxide heterostructure with various thickness of VO2 layer grown by MBE / Minhuan Wang [et. al] // Applied Surface Science. - 2016. - V. 389. - P. 199-204] методом МЛЭ на подложке из нитрида галлия были синтезированы высококачественные пленки VO2 с прецизионно контролируемой толщиной, составом и морфологией поверхности. Данный подход имеет существенные недостатки: требуется использование дорогостоящего оборудования и высокочистых веществ и материалов, создание глубокого вакуума и т.д. Методы CVD достаточно широко применяются для нанесения оксидных пленок, например, в работе [The growth of thermochromic VO2 films on glass by atmospheric-pressure CVD: A comparative study of precursors, CVD methodology, and substrates / Dimitra Vernardou, Martyn E. Pemble, David W. Sheel // Chem. Vap. Deposition. - 2006. - Vol. 12. - P. 263-274] рассмотрены различные варианты формирования термохромных пленок диоксида ванадия с использованием различных прекурсоров. Недостатком данного метода является высокая токсичность используемых исходных соединений, а также сложность протекающих химических процессов.

Оксидирование (термическое, анодное, химическое и др.) полупроводников AIIIBV является еще одним подходом к формированию функциональных пленок на их поверхности. Согласно [Воздействие поверхностных наноразмерных слоев V2O5 на кинетику термооксидирования GaAs, состав и морфологию выращенных пленок / Е.В. Томина, Б.В. Сладкопевцев, И.Я. Mummoea, Л.С. Зеленина, А.И. Донцов, Н.Н. Третьяков, Ю.Н. Гудкова, Ю.А. Белашкова // Неорганические материалы. - 2015. - Т. 51, №11. - С. 1228-1232] пленки, выращенные в результате термического оксидирования GaAs с предварительно осажденными из аэрозоля слоями геля V2O5, имеют зеренную структуру со средней высотой рельефа, равной 57 нм. Недостаток данного метода заключается в сложности контроля конечного фазового состава сформированных пленок, что напрямую влияет на их электрофизические свойства.

Наиболее близкой работой является способ, взятый за прототип [Термическое окисление GaAs под воздействием композиций Sb2O3, Bi2O3, MnO, MnO2 и V2O5 с оксидами алюминия и иттрия / Т.В. Кожевникова, П.К. Пенской, В.Ф. Кострюков, И.Я. Миттова, Б.Л. Агапов, И.В. Кузнецова, С.В. Куцев // Конденсированные среды и межфазные границы. - 2010. - Т. 12, №3. - С. 212-225], согласно которому на предварительно обработанной концентрированной плавиковой кислотой (49%) и промытой дистиллированной водой поверхности GaAs (111) в процессе термического оксидирования под воздействием композиций оксидов (Al2O3+MnO2) и (Y2O3+MnO2), вводимых в систему через газовую фазу, формировали пленки с толщиной в диапазоне от 40 до 200 нм. Установлено, что добавление инертного компонента Al2O3 к MnO2 ослабляет эффективность воздействия последнего на процесс роста пленок за счет интенсификации превращений в малоактивный по отношению к оксидированию GaAs оксид Mn3O4. Еще одним недостатком предложенного способа является использование композиции оксидов, вводимых непосредственно в процессе оксидирования (постоянное расходование хемостимулятора), что технологически усложняет процесс. Введение хемостимулятора через газовую фазу в процессе оксидирования AIIIBV, как правило, приводит к формированию полупроводниковых пленок с газочувствительными свойствами.

Задача данного изобретения заключается в разработке технически просто реализуемого способа создания на поверхности GaAs диэлектрических наноструктурированных пленок с использованием наноразмерного слоя хемостимулятора MnO2.

Технический результат настоящего изобретения заключается в формировании наноразмерных структурированных диэлектрических пленок на поверхности GaAs со средним перепадом высот рельефа не более 25 нм, толщиной в пределах от 75 до 200 нм, удельным сопротивлением ~1010 Ом*см и диэлектрической прочностью ~7×106 В/см, экономичным и экспрессным способом.

Технический результат достигается тем, что в способе создания наноразмерных диэлектрических пленок на поверхности GaAs с использованием магнетронно сформированного слоя диоксида марганца, включающем предварительную обработку пластин GaAs концентрированной плавиковой кислотой, промывание их дистиллированной водой, высушивание на воздухе, формирование слоя MnO2 толщиной 30±1 нм, последующее термооксидирование при температуре от 450 до 550°С в течение 60 мин при скорости потока кислорода 30 л/ч, согласно изобретению, формирование слоя MnO2 производят методом магнетронного распыления мишени в аргоновой атмосфере pAr ~ 10-3 Торр.

На фиг. 1 приведена таблица 1 полученных значений качественных показателей синтезированных пленок в зависимости от температуры термического оксидирования.

На фиг. 2 представлено АСМ-изображение поверхности GaAs с магнетронно нанесенным MnO2 после термооксидирования при 500°С, область сканирования 5×5 мкм2.

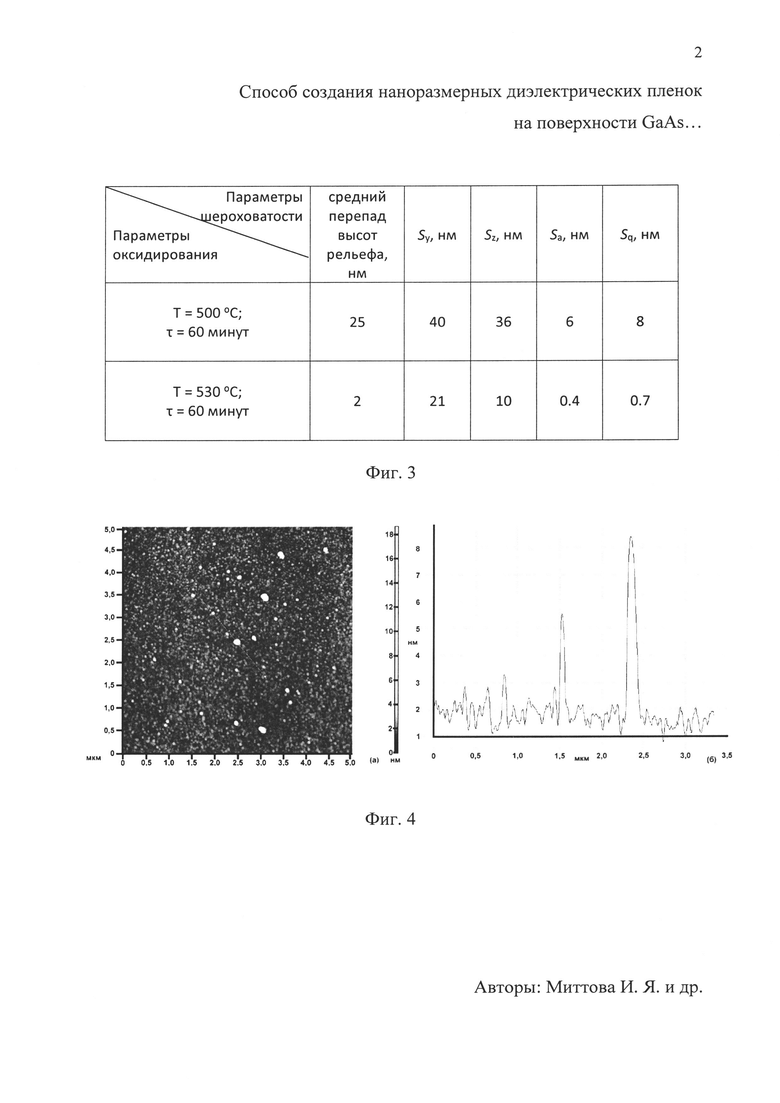

На фиг. 3 в таблице 2 приведены параметры, описывающие шероховатость синтезированных пленок в процессе термооксидирования гетероструктур MnO2/GaAs по результатам обработки АСМ-изображения размером 5×5 мкм2.

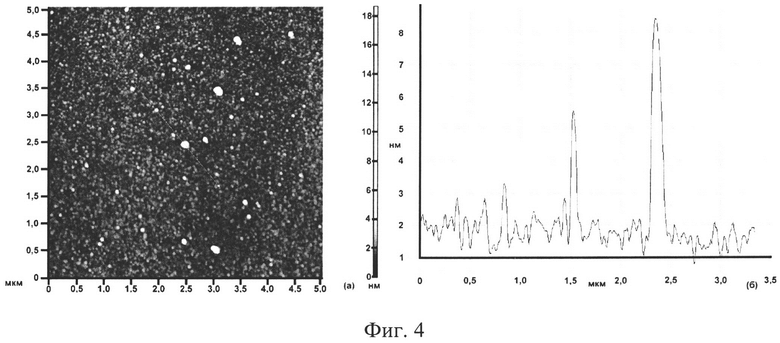

На фиг. 4 представлено АСМ-изображение поверхности GaAs с магнетронно нанесенным MnO2 после термооксидирования при 530°С, область сканирования 5×5 мкм2

Способ реализуется следующим образом.

Пример 1.

Перед началом процесса магнетронного распыления поверхность полированных пластин GaAs обрабатывали концентрированной плавиковой кислотой (ω(HF)=49%) в течение 10 минут, после чего пластины промывались в дистиллированной воде и высушивались на воздухе. Обработка проводилась для удаления естественного оксидного слоя на поверхности и разного рода загрязнений.

Напыление слоя хемостимулятора MnO2 на поверхность GaAs толщиной равной 30±1 нм осуществляли методом магнетронного распыления мишени, спрессованной из порошка диоксида марганца (чистота 99,8%; диаметр 50 мм), в аргоновой атмосфере (рост ~ 10-6 Торр; pAr ~ 10-3 Торр; скорость вращения держателя подложки 30 об./мин.).

Термическое оксидирование гетероструктур MnO2/GaAs проводили в горизонтальном кварцевом реакторе диаметром 30 мм печи МТП-2М-50-500, предварительно разогретом до рабочей температуры равной 500°С. Постоянство температуры в реакторе обеспечивалось измерителем и регулятором ТРМ-10 (±1°С). Скорость потока кислорода составляла 30 л/ч.

На фиг. 2 представлено АСМ-изображение поверхности GaAs с магнетронно нанесенным MnO2 после термооксидирования. На фиг. 3 приведены параметры, описывающие шероховатость синтезированных пленок в процессе термооксидирования гетероструктур MnO2/GaAs по результатам обработки АСМ-изображения размером 5×5 мкм2. Электрофизические характеристики представлены на фиг. 1. Сформированные пленки характеризуются удельным сопротивлением 1×1010 Ом*см и диэлектрической прочностью 6,2×106 В/см.

Как следует из полученных результатов, сформированные пленки являются диэлектрическими с зеренной структурой и со средним перепадом высот рельефа равным 25 нм.

Пример 2. Способом, описанным в примере 1, получали диэлектрические пленки MnO2 на поверхности GaAs, увеличив температуру оксидирования до 530°С На фиг. 4 представлено АСМ-изображение поверхности GaAs с магнетронно нанесенным MnO2 после термооксидирования, область сканирования 5×5 мкм2. На фиг. 3 приведены параметры, описывающие шероховатость синтезированных пленок в процессе термооксидирования гетероструктур MnO2/GaAs по результатам обработки АСМ-изображения размером 5×5 мкм2. Электрофизические характеристики представлены на фиг. 1. Сформированные пленки характеризуются удельным сопротивлением 0,8×1010 Ом*см и диэлектрической прочностью 7,6×106 В/см.

Как следует из полученных результатов, сформированные пленки являются диэлектрическими с зеренной структурой и со средним перепадом высот рельефа равным 2 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ ДИЭЛЕКТРИЧЕСКИХ ПЛЁНОК НА ПОВЕРХНОСТИ InP С ИСПОЛЬЗОВАНИЕМ ОКСИДА И ФОСФАТА МАРГАНЦА | 2018 |

|

RU2680668C1 |

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ НАНОСТРУКТУРИРОВАННЫХ ОКСИДНЫХ ПЛЕНОК НА INP С ИСПОЛЬЗОВАНИЕМ ГЕЛЯ ПЕНТАОКСИДА ВАНАДИЯ | 2013 |

|

RU2550316C1 |

| СПОСОБ ПРЕЦИЗИОННОГО ЛЕГИРОВАНИЯ ТОНКИХ ПЛЕНОК НА ПОВЕРХНОСТИ АРСЕНИДА ГАЛЛИЯ | 2013 |

|

RU2538415C1 |

| Способ прецизионного легирования тонких пленок на поверхности InP | 2015 |

|

RU2632261C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКИХ ПЛЕНОК РУТИЛА | 2010 |

|

RU2436727C2 |

| Способ формирования Т-образного затвора | 2017 |

|

RU2686863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ Cu-Ge ОМИЧЕСКОГО КОНТАКТА К GaAs | 2010 |

|

RU2436184C1 |

| МОДУЛИРОВАННО-ЛЕГИРОВАННЫЙ ПОЛЕВОЙ ТРАНЗИСТОР | 2013 |

|

RU2539754C1 |

| Способ формирования субмикронного Т-образного затвора | 2019 |

|

RU2724354C1 |

| ТРАНЗИСТОР НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО СОЕДИНЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2460172C1 |

Использование: для формирования диэлектрических пленок нанометровой толщины на поверхности полупроводников AIIIBV. Сущность изобретения заключается в том, что способ создания наноразмерных диэлектрических пленок на поверхности GaAs с использованием магнетронно сформированного слоя диоксида марганца включает предварительную обработку пластин GaAs концентрированной плавиковой кислотой, промывание их дистиллированной водой, высушивание на воздухе, формирование слоя МnO2 толщиной 30±1 нм, последующее термооксидирование при температуре от 450 до 550°С в течение 60 мин при скорости потока кислорода 30 л/ч, согласно изобретению, формирование слоя МnО2 производят методом магнетронного распыления мишени в аргоновой атмосфере рAr ~ 10-3 Торр. Технический обеспечение возможности формирования наноразмерных структурированных диэлектрических пленок на поверхности GaAs со средним перепадом высот рельефа не более 25 нм, толщиной в пределах от 75 до 200 нм, удельным сопротивлением ~1010 Ом*см и диэлектрической прочностью ~7×106 В/см. 4 ил.

Способ создания наноразмерных диэлектрических пленок на поверхности GaAs с использованием магнетронно сформированного слоя диоксида марганца, включающий предварительную обработку пластин GaAs концентрированной плавиковой кислотой, промывание их дистиллированной водой, высушивание на воздухе, формирование слоя MnO2 толщиной 30±1 нм, последующее термооксидирование при температуре от 450 до 550°С в течение 60 мин при скорости потока кислорода 30 л/ч, отличающийся тем, что формирование слоя MnO2 производят методом магнетронного распыления мишени в атмосфере аргона при давлении порядка 10-3 Торр.

| Н.Н | |||

| ТРЕТЬЯКОВ, И.Я | |||

| МИТТОВА, В.В | |||

| КОЗИК, Б.В | |||

| СЛАДКОПЕВЦЕВ, В.Ф | |||

| КОСТРЮКОВ, Ю.И | |||

| СТУДЕНИКИНА, ОПРЕДЕЛЕНИЕ ТОЛЩИНЫ И ФАЗОВОГО СОСТАВА ПЛЕНОК, СИНТЕЗИРОВАННЫХ ХЕМОСТИМУЛИРОВАННЫМ ТЕРМООКСИДИРОВАНИЕМ InP ПОД ВОЗДЕЙСТВИЕМ КОМПОЗИЦИИ ОКСИДОВ V2O5 + MnO2 РАЗНОГО СОСТАВА, ИЗВЕСТИЯ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ, ФИЗИКА, Т | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Б.В | |||

| СЛАДКОПЕВЦЕВ, И.Я | |||

| МИТТОВА, Е.В | |||

| ТОМИНА, А.В | |||

| ЗАБОЛОТСКАЯ, А.А | |||

| САМСОНОВ, А.И | |||

| ДОНЦОВ, ОСОБЕННОСТИ КИНЕТИКИ И МЕХАНИЗМА ФОРМИРОВАНИЯ ПЛЕНОК ПРИ ОКСИДИРОВАНИИ ГЕТЕРОСТРУКТУР V2O5/InP, СФОРМИРОВАННЫХ МЕТОДАМИ РЕАКТИВНОГО МАГНЕТРОННОГО РАСПЫЛЕНИЯ И ЭЛЕКТРИЧЕСКОГО ВЗРЫВА ПРОВОДНИКА, ИЗВЕСТИЯ ВЫСШИХ УЧЕБНЫХ ЗАВЕДЕНИЙ, ФИЗИКА, Т | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| US 8207048 B2, 26.06.2012 | |||

| СПОСОБ СОЗДАНИЯ НАНОРАЗМЕРНЫХ НАНОСТРУКТУРИРОВАННЫХ ОКСИДНЫХ ПЛЕНОК НА INP С ИСПОЛЬЗОВАНИЕМ ГЕЛЯ ПЕНТАОКСИДА ВАНАДИЯ | 2013 |

|

RU2550316C1 |

| CN 101088607 A, 19.12.2007. | |||

Авторы

Даты

2019-01-16—Публикация

2017-03-06—Подача