Настоящее изобретение особенно применимо к поворотным подшипникам драглайна и к их изготовлению.

Одной из важнейших механических частей драглайна является главный поворотный подшипник. Он дает возможность стреле и кузову с оборудованием, а также их опорной конструкции (поворотной раме) поворачиваться вокруг вертикальной оси опоры, катящейся по главному поворотному подшипнику. Поворотный подшипник обычно состоит из верхней и нижней дорожек качения с цилиндрическими роликами и по конструкции сходен с крупногабаритным упорным роликоподшипником. Обычный подшипник имеет диаметр приблизительно 15 м со ста двадцатью роликами диаметром около 500 мм и длиной 250 мм, при вращении несущими общую нагрузку около 2700 т. Верхняя и нижняя дорожки качения образованы направляющими сегментами одинаковой длины, за исключением двух специальных частей и одной короткой части. Когда все направляющие сегменты помещены вместе, они образуют полную окружность.

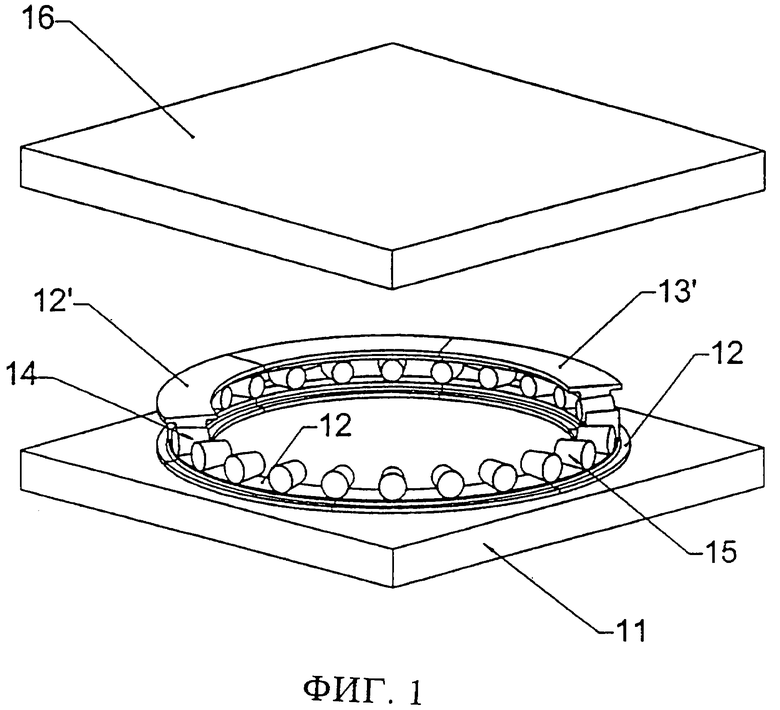

На фиг.1 показана конструкция поворотного подшипника, состоящая из опоры 11, имеющей пары из верхних и нижних роликовых дорожек качения (направляющих) 12, 12', 13, 13', при этом каждая пара направляющих снабжена роликами 14, 15, расположенными между ними. На верхних направляющих 12', 13' расположена поворотная рама 16.

Вследствие больших сжимающих нагрузок, передаваемых подшипником, непосредственно под дорожкой для роликов и над ней расположены кольцевые вертикальные пластинчатые диафрагмы. Поворотная рама воспринимает сосредоточенные нагрузки у опорных пят стрелы и опорных пят стоек, а также от тяжелых единиц оборудования, а именно, барабанов для подъемного и тягового канатов, мотор-генераторных установок и т.п. В идеальном случае опора должна иметь сравнительно равномерную нагрузку по ее нижней стороне, однако, это не происходит при расположении на неоднородном грунте или на отдельных крупных кусках горной породы. Кроме того, жесткость этих конструкций оказывает неблагоприятное влияние, действуя в направлении предотвращения выравнивания нагрузки между роликами, когда существуют внутренние неровности в подшипнике. Неспособность подшипников соответствующим образом компенсировать внутренние деформации является главным фактором, определяющим ресурс стойкости их поверхности. Из этого следует, что подшипники и, следовательно, направляющие должны быть смежными. Вследствие нагрузок, которые несут на себе направляющие поворотного подшипника, важное значение имеет их изготовление с высокой точностью, чтобы обеспечить максимально возможный срок службы до замены. Замена направляющих поворотного подшипника является трудной задачей, отнимающей много времени, что при ведении горных работ может привести к потере миллионов долларов из-за простоя.

Как указано ранее, каждая направляющая образована рядом направляющих сегментов. Каждый направляющий сегмент имеет верхнюю поверхность усеченного конуса (поверхность, которая должна соприкасаться с роликом). Направляющая, образующая полную окружность, обычно содержит двадцать четыре главных направляющих сегментов плюс короткую часть в месте извлечения роликов. Из них двадцать два направляющих сегмента являются одинаковыми и охватывают каждый дугу в 15o. Остальные 30o окружности охватывают два направляющих сегмента с размерами дуги соответственно 13,4o и 13,7o плюс короткая часть с дугой размером около 2,8o.

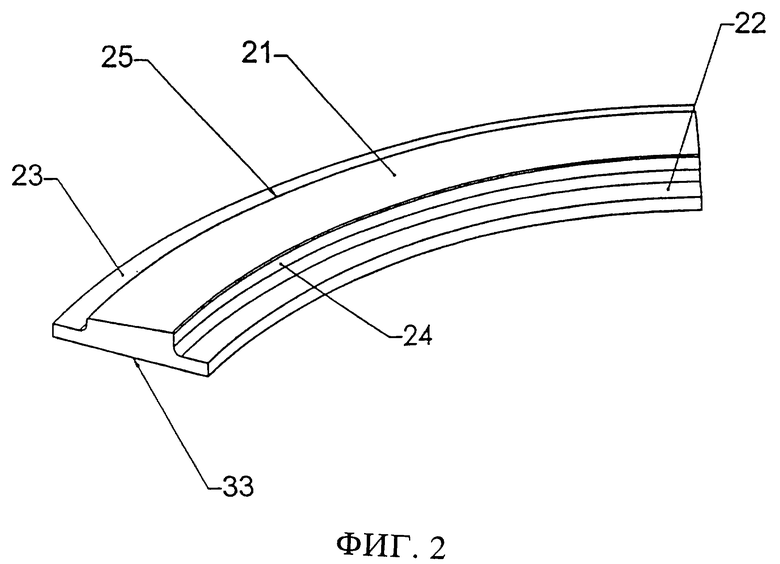

Диаметр "окружности поворота", измеряемый к действительному центру направляющих сегментов, когда они соединены вместе, обычно равен 14 м. На фиг.1 показан типичный пример направляющего сегмента, у которого ширина основания 33 равна приблизительно 406 мм. Ширина верхней поверхности или поверхности роликоподшипника 21 равна приблизительно 228,6 мм. Внутренний боковой борт 22 имеет высоту приблизительно 36 мм, которая одинакова с высотой наружного борта 23.

Верхняя поверхность 21 обычно наклонена вниз под углом немного больше 1o.

Вследствие необходимости точного изготовления каждого из направляющих сегментов механическая обработка верхней поверхности направляющего сегмента до требуемых технических характеристик является весьма трудной, принимая во внимание то, что уклон в радиальном сечении каждого направляющего сегмента должен быть ровным.

Известен способ обработки изделия, включающий установку упругого изделия по меньшей мере частью его нижней поверхности на верхнюю поверхность зажимного приспособления, приложение усилия для упругой деформации упругого изделия, обработку верхней поверхности упругого изделия до заданной конфигурации, снятие усилия с последующей деформацией его верхней поверхности (Лоскутов В. В. "Шлифование металлов", Москва, 1979, Машиностроение, с. 139,140).

Однако этот способ обработки изделия не позволяет обрабатывать верхнюю поверхность каждого направляющего сегмента с высокой по точности повторяемостью, при этом каждый направляющий сегмент будет иметь неровности поверхности, которые должны находиться в пределах рекомендуемых допусков. Верхняя поверхность будет иметь участки подъема и понижения, которые могут быть уменьшены выравниванием вручную, но без изменения общего профиля.

Задачей настоящего изобретения является создание альтернативного способа изготовления направляющих сегментов, который устраняет вышеуказанные недостатки и может иметь более широкую область применения.

Согласно настоящему изобретению предлагается способ обработки изделия, при котором:

используют упругое изделие, имеющее нижнюю поверхность с заданным профилем и верхнюю поверхность,

используют эталонное изделие с верхней поверхностью, имеющей эталонный профиль,

прикладывают, по крайней мере, часть нижней поверхности к верхней поверхности эталонного изделия и прилагают усилия для упругой деформации упругого изделия на заданную величину, посредством чего нижняя поверхность упругого изделия принимает по существу форму верхней поверхности эталонного изделия,

обрабатывают верхнюю поверхность упругого изделия до заданной конфигурации,

снимают усилие, приложенное для деформации упругого изделия, посредством чего верхняя поверхность упругого изделия деформируется с принятием желаемой конфигурации.

Предпочтительно в качестве упругого изделия использовать металлический направляющий сегмент.

Направляющий сегмент предпочтительно изготовлен из стали, способной подвергаться обработке.

Упругое изделие может быть изготовлено из металла, имеющего жесткость больше, чем у металла эталонного изделия.

Предпочтительно, чтобы нижняя поверхность упругого изделия имела по существу плоский профиль.

Верхнюю поверхность упругого изделия предпочитается обрабатывать до плоского профиля.

Упругое изделие может содержать зажимные части, которые позволяют прижимать упругое изделие к эталонному изделию.

Зажимные части предпочтительно содержат выступающие части над нижней поверхностью.

Выступающие части могут быть расположены по противоположным сторонам верхней поверхности.

Упругое изделие может быть в виде удлиненной детали с выступающими частями, являющимися продольными, расположенными с уступом боковыми частями (боковыми бортами).

Предпочтительно, чтобы верхняя поверхность была более уже, чем нижняя поверхность.

Эталонное изделие может быть выполнено в виде зажимного приспособления.

Эталонное изделие может содержать установочное средство для установки упругого изделия на верхней поверхности.

Установочное средство предпочтительно содержит боковые стенки.

Боковые стенки предпочтительно выполнены с возможностью приема зажимного средства для зажима выступающих частей.

Зажимное средство может содержать множество зажимов, расположенных на каждой боковой стенке и распределенных для приложения усилия к упругому изделию с интервалами по его длине.

Верхняя поверхность эталонного изделия может быть выполнена с по существу изогнутым профилем.

По существу изогнутый профиль предпочтительно выполняют в виде профиля усеченного конуса.

Предпочтительно, чтобы при снятии усилия, приложенного для деформации упругого изделия, верхняя поверхность деформировалась до конфигурации, по существу обратной той конфигурации, которая определяется верхней поверхностью эталонного изделия.

Предпочтительно, чтобы верхняя поверхность состояла из множества ступенчатых поверхностей, посредством чего обеспечивается поддержка упругого изделия на вершине каждой ступени.

Предпочтительно, чтобы вершины множества ступенчатых поверхностей вместе определяли точки на кривой, при этом упругое изделие выполняют с возможностью соответствия этой кривой при деформации вследствие приложения усилия к его противоположным сторонам.

Верхняя поверхность предпочтительно содержит множество ступенчатых дугообразных поверхностей.

Верхняя поверхность может быть выполнена в виде поверхности усеченного конуса.

Боковые стенки могут быть выполнены в виде верхней и нижней боковых стенок.

Верхняя поверхность каждой боковой стенки предпочтительно содержит отверстия для приема стержней зажимов.

Отверстия могут быть снабжены резьбой для приема нарезных стержней зажимов.

Согласно одному варианту осуществления изобретения верхняя поверхность эталонного изделия имеет кривизну приблизительно 1o.

В качестве упругого изделия предпочитается использовать изогнутый сегмент, имеющий внутреннюю и наружную отбортованные части.

Каждый зажимной элемент может содержать снабженный резьбой болт и нажимную деталь, которая выполнена с возможностью зажимать часть одностороннего борта и расположена под головкой зажимного болта.

Согласно одному варианту осуществления изобретения способ содержит стадию использования основания для поддержки эталонного изделия.

Основание предпочтительно содержит выемку с конфигурацией для приема опорной поверхности эталонного изделия, посредством чего эталонное изделие может быть установлено в выемку.

Основание предпочтительно имеет стенки выемки, способствующие остановке эталонного изделия в выемке.

Основание предпочтительно содержит гидроцилиндры, которые расположены вдоль стенок выемки и направлены вверх для соприкосновения с нижней стороной наружной части зажимной детали.

Предпочтительно иметь гидроцилиндр для каждой зажимной детали.

Способ предпочтительно содержит стадию прикладывания нижней поверхности упругого изделия к краям дугообразных ступеней.

Стадия приложения усилия предпочтительно включает в себя зажим выступающих частей упругого изделия для деформации, изгиба или прогиба упругого изделия.

Стадия зажима предпочтительно включает в себя завинчивание болтов каждого зажима в сопряженные отверстия в боковых стенках эталонного изделия.

Стадия зажима может включать в себя также приведение в действие каждого гидроцилиндра для обеспечения противодействия к наружному концу каждой зажимной детали с целью уравновешивания усилия, приложенного к эталонному изделию на внутреннем конце зажимной детали.

Стадия обработки предпочтительно включает в себя обработку верхней поверхности упругого изделия до плоской или плоскостной отделки.

Способ предпочтительно включает в себя стадию установки эталонного изделия в выемке основания.

Согласно предпочтительному варианту осуществления изобретения упругим изделием является направляющий сегмент поворотного подшипника, эталонным изделием - вкладыш зажимного приспособления, имеющий коническую поверхность, и основанием - основание зажимного приспособления.

Согласно другому варианту осуществления настоящего изобретения стадия приложения усилия для упругой деформации упругого изделия включает в себя приложение магнитной силы притяжения к нижней поверхности упругого изделия.

Эталонное изделие предпочтительно содержит множество магнитных съемных подкладок с конической поверхностью, которые вместе определяют форму верхней поверхности эталонного изделия.

Ниже в качестве примера описан предпочтительный вариант осуществления настоящего изобретения со ссылкой на чертежи, на которых:

фиг.1 - схематическое изображение конструкции поворотного подшипника;

фиг. 2 - аксонометрическое изображение направляющего сегмента согласно настоящему изобретению;

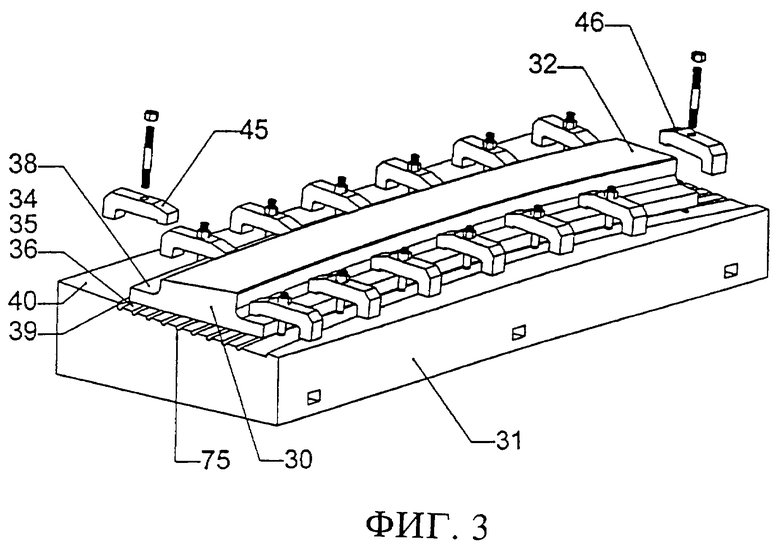

фиг.3 - аксонометрическое изображение направляющего сегмента и зажимного приспособления;

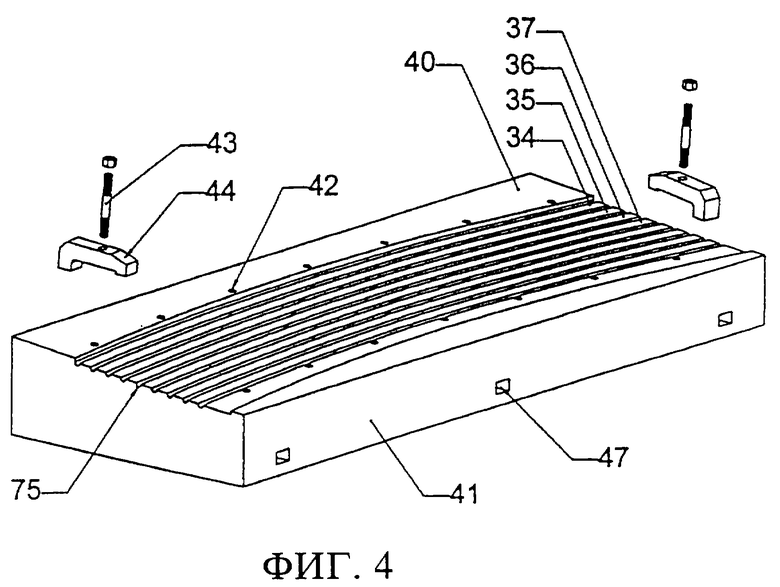

фиг. 4 - аксонометрическое изображение зажимного приспособления, показанного на фиг.3;

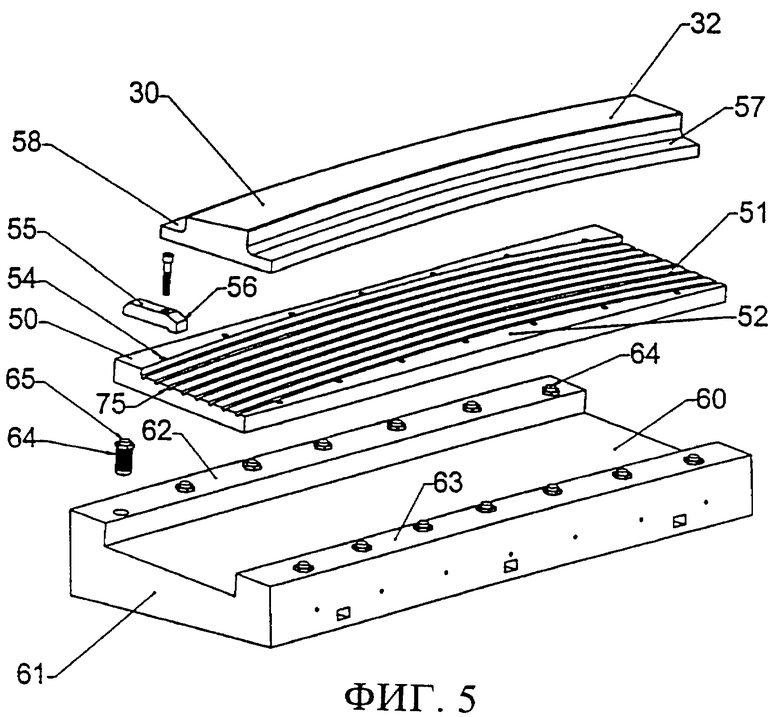

фиг. 5 - другой вариант осуществления изобретения, включающий в себя направляющий сегмент поворотного подшипника, вкладыш зажимного приспособления, имеющий коническую поверхность, и основание зажимного приспособления;

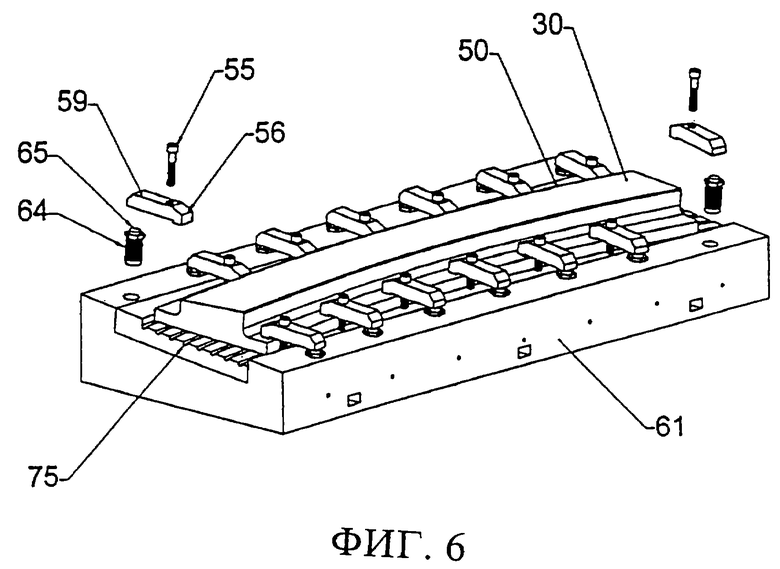

фиг. 6 - аксонометрическое изображение соединенных частей, показанных на фиг.5;

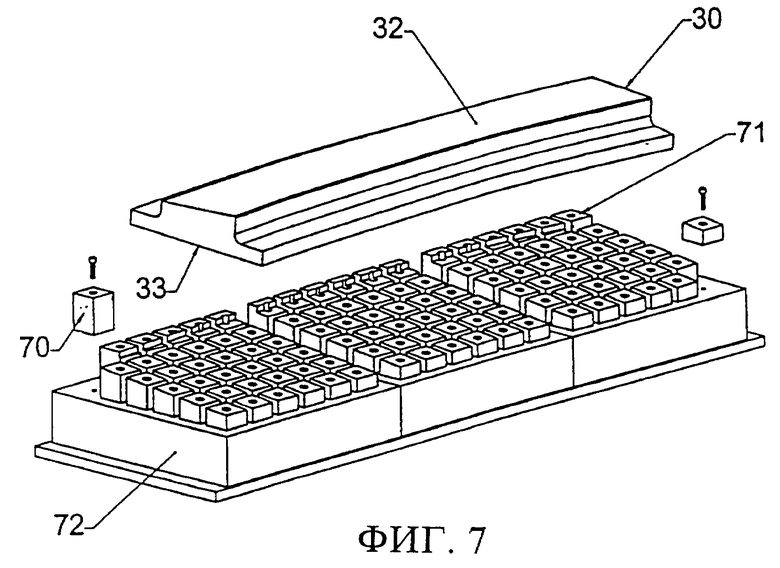

фиг. 7 - еще один вариант осуществления изобретения, включающий в себя направляющий сегмент поворотного подшипника, магнитные съемные подкладки с конической поверхностью, и магнитное основание.

На фиг.3 показан сегмент поворотного подшипника, который подготовлен для придания ему окончательной формы перед механической обработкой. Как показано, сегмент 30 поворотного подшипника прижат к главному основанию 31 зажимного приспособления.

Как описывалось ранее, сегмент поворотного подшипника имеет плоское нижнее основание и верхнюю поверхность, которая под незначительным углом наклонена вниз в радиальном направлении от самого внутреннего края 24 к самому наружному краю 25. Тточный угол этого наклона определяется требованиями, предъявляемыми к поворотному подшипнику.

Образование описанного профиля верхней поверхности 21 является труднейшей стадией процесса изготовления каждого сегмента поворотного подшипника.

Согласно предпочтительному варианту воплощения изобретения предварительно обработанный сегмент 30 подшипника еще должен пройти окончательную обработку для придания верхней поверхности 32 формы с желаемым профилем усеченного конуса. Как показано на фиг.2, нижняя поверхность уже обработана до плоскости, что является сравнительно легкой задачей, при этом общая форма сегмента 30 подшипника может быть получена способами выдавливания или формования.

Так как механической обработкой трудно получить поверхность усеченного конуса, то согласно первому варианту осуществления изобретения предлагается способ образования такой поверхности, при котором вначале требуется изготовить стандартизованный элемент, который содержит желаемую поверхность усеченного конуса и может быть многократно использован в качестве эталонного элемента для получения по существу одинакового профиля верхней поверхности 32 сегмента 30 подшипника.

Используют стандартизованное основание 34 зажимного приспособления, и, как показано на фиг.3 и 4, желаемая поверхность усеченного конуса 21, показанная на фиг.2, разделенным образом обеспечивается рядом концентричных дугообразных поверхностей 34, 35, 36 и 37 усеченного конуса. Эти дугообразные поверхности, которые легко обработать до точного размера, вместе образуют части сплошной поверхности усеченного конуса. Каждая из дугообразных поверхностей 34, 35, 36 и 37 расположена с уступом.

Следует отметить, что радиальная линия, совпадающая с верхней поверхностью дугообразного элемента 37, также совпадала бы с верхней поверхностью каждой из других поверхностей 34, 35 и 36.

Когда предварительно обработанный сегмент 30 подшипника установлен на основании 34 зажимного приспособления таким образом, что его наружный борт 38 упирается в вертикальный уступ 39 наружной периферийной стенки 40, его плоская нижняя поверхность 33 соприкасается с частями каждой из дугообразных поверхностей 34, 35, 36 и 37 по его дугообразной протяженности, как это в качестве примера показано на фиг.3.

Основание 34 зажимного приспособления, показанное на фиг.4, снабжено концентричными внутренней и наружной периферийными стенками 40, 41, между которыми расположены дугообразные элементы. В верхней поверхности каждой из этих стенок 40, 41 выполнены отверстия 42 с внутренней резьбой, предназначенные для приема нижних концов снабженных резьбой болтов 43. По дугообразной протяженности каждой из стенок 40, 41 отверстия 42 предпочтительно расположены с равным интервалом.

Болт 43 выполнен с возможностью использования с зажимной деталью 44, которая, в действительности представляет собой прямоугольную деталь с отверстием в своем центре. Когда собраны вместе болт 43, своим нижним концом ввинченный в одно из отверстий 42, и зажимная деталь 44, вращение болта 43 может заставить зажимную деталь 44 оказать усилие к прилегающему борту сегмента 30 подшипника.

Как показано на фиг. 3, одна из зажимных деталей 45 зажимает наружный борт сегмента подшипника, а зажимная деталь 46, расположенная на внутренней периферийной стенке 41, зажимает внутренний борт сегмента 30 подшипника.

Используя зажимы у каждого из отверстий 42, оказывают усилие вниз на внутренний и наружный борта сегмента подшипника, а вследствие упругости материала, из которого изготовлен сегмент подшипника (мягкая сталь), сегмент 30 подшипника деформируется таким образом, что его нижняя поверхность 33 принимает профиль разделенной на части поверхности основания зажимного приспособления, при этом в конечном счете каждая дугообразная поверхность 34, 35, 36 и 37 оказывается по существу в соприкосновении с примыкающей поверхностью сегмента 30 подшипника.

Следует отметить, что пазы 75 на фиг.3, 4, 5 и 6 имеют два основных назначения: 1) облегчать механическую обработку посредством уменьшения ширины резания, необходимой во время окончательной механической обработки поверхности зажимного приспособления, и 2) уменьшать площадь поверхность контакта для обеспечения точной установочной поверхности.

На этой стадии сегмент подшипника обычно деформируется от его нижней поверхности 33 к его верхней поверхности 32, так что верхняя поверхность 32 оказывается готовой для механической обработки. Затем верхнюю поверхность 32 обрабатывают так, чтобы она была по существу плоской, т.е. была параллельна горизонтальной плоскости.

Здесь следует отметить, что чертежи не являются точными изображениями желаемых профилей. Например, на фиг.3, как упоминалось ранее, показан ступенчатый профиль усеченного конуса для основания 34 зажимного приспособления и, следовательно, для нижней поверхности 33 сегмента подшипника. Сегмент поворотного подшипника обычно имеет поверхность усеченного конуса с уклоном около 1o. Следовательно, такой же самый уклон был бы необходим и для разделенных поверхностей основания 34 зажимного приспособления.

После механической обработки верхней поверхности 32 до плоскости могут быть отсоединены зажимы 45 и 46 по длине основания 34 зажимного приспособления для снятия усилием зажима с внутреннего и наружного бортов сегмента 30 подшипника. Когда это происходит, нижняя поверхность 33 сегмента 30 подшипника отпружинивает назад, принимая свой первоначальный плоский профиль. Однако верхняя поверхность 32, которая ранее подверглась механической обработке до плоскости (плоскостности), теперь имеет изогнутый профиль, соответствующий профилю усеченного конуса, такого же как обратный профиль разделенной на части поверхности основания 34 зажимного приспособления.

В этом смысле "обратный профиль" означает профиль противоположной, но сопряженной конфигурации.

Основание 34 зажимного приспособления, кроме того, имеет боковые пазы 47, которые позволяют фиксировать зажимное приспособление на неподвижной конструкции.

На фиг. 5 изображен вариант ранее описанного способа изготовления сегмента поворотного подшипника с верхней поверхностью, имеющей профиль усеченного конуса. Деталь 30 является предварительно обработанным сегментом поворотного подшипника (см. фиг.3), однако, основание 34 зажимного приспособления заменено вкладышем 50 зажимного приспособления с конической поверхностью, имеющим выемку 51 с внутренней и наружной периферийными стенками соответственно 52 и 53.

Выемка 51 имеет верхнюю поверхность, которая обработана таким образом, что она является обратной к желаемому профилю для верхней поверхности 32 сегмента 30 поворотного подшипника. Согласно одному варианту осуществления изобретения выемка 51 имеет сплошную поверхность усеченного конуса, а не ряд дугообразных частей, которые образуют части такой поверхности. Как и в первом варианте осуществления изобретения, имеются отверстия 54 для соответствующих зажимных устройств 55.

Боковая зажимная деталь 55 несколько отличается от зажимной детали в первом варианте осуществления изобретения, так как она содержит переднюю зажимную часть 56, которая выполнена с возможностью нажимать вниз на один из боковых бортов 57, 58 сегмента 30 поворотного подшипника. Противоположный конец 59 зажимной детали 55 нависает над соответствующей периферийной стенкой 52, (53).

В выемке 60 основания 61 зажимного приспособления расположен вкладыш 50 с конической поверхностью. Выемка в основании 61 зажимного приспособления имеет стенки 62, 63, которые предназначены для соприкосновения с соответствующими периферийными стенками 53, 52 вкладыша 50 с конической поверхностью.

Основание 61 зажимного приспособления снабжено гидроцилиндрами 64, которые с равными интервалами расположены снаружи соответствующих периферийных стенок 62, 63 вровень с отверстиями 54 вкладыша 50 с конической поверхностью. Поршень каждого гидроцилиндра 64 может быть приведен в действие для передвижения вверх и соприкосновения с нижней стороной нависающего конца 59 соответствующего зажима 55.

Когда направляющий сегмент 30 поворотного подшипника помещен в выемку 51 вкладыша 50 с конической поверхностью, затягивают зажимы 55 так, чтобы концы 56 надавливали на примыкающую часть одного из бортов 57, (58). Могут быть приведены в действие гидроцилиндры для подъема поршней 65, чтобы противодействовать любому моменту силы, который прилагается в результате противодействующей силы, приложенной к нижней стороне конца 56 каждого зажима. Таким образом, поршни 65 обеспечивают приложение равномерно распределенной силы зажима к направляющему сегменту поворотного подшипника.

Когда направляющий сегмент 30 поворотного подшипника, вкладыш 50 с конической поверхностью и основание 60 зажимного приспособление жестко соединены вместе, можно до плоскости обрабатывать верхнюю поверхность 32 направляющего сегмента подшипника. После достижения этого может быть разжат каждый зажим, при этом направляющий сегмент поворотного подшипника вследствие сверхупругости возвращается в свою первоначальную форму, в результате чего верхняя поверхность 32 имеет желаемый профиль усеченного конуса, равнозначный профилю базовой поверхности, обеспечиваемой выемкой 51 во вкладыше 50 с конической поверхностью.

На фиг. 6 показаны направляющий сегмент 30 поворотного подшипника, вкладыш 50 с конической поверхностью и основание 61 зажимного приспособления, зажатые вместе зажимами 55. Эта фигура предназначена для того, чтобы показать деформацию нижней поверхности 33 направляющего сегмента 30 поворотного подшипника с принятием сопряженной формы конической поверхности вкладыша 50 зажимного приспособления.

На фиг. 7 показан еще один вариант осуществления изобретения, в котором вкладыш 50 с конической поверхностью заменен рядом магнитных съемных подкладок 70, которые соединены вместе для образования отдельных магнитных цепей, которые могут притягивать нижнюю сторону направляющего сегмента 30 поворотного подшипника. Верхние поверхности этих съемных подкладок 70 образованы до желаемой конической конфигурации так, как это обсуждалось в связи с предшествующими вариантами изобретения, показанными на фиг. 1-6. Магнитные съемные подкладки вместе образуют комплект 71 таких подкладок, который расположен на магнитном основании 72. Когда магнитное основание 72 соединяют с источником электроэнергии, комплект 71 из магнитных съемных подкладок намагничивается и нижняя поверхность 33 направляющего сегмента 30 поворотного подшипника притягивается к нему и деформируется к сопряженной поверхности комплекта 71 из съемных магнитных подкладок.

Когда направляющий сегмент 30 поворотного подшипника устойчиво деформирован и притянут к комплекту из магнитных съемных подкладок, можно до плоскости обрабатывать верхнюю поверхность 32. После прекращения подачи электроэнергии к магнитному основанию направляющий сегмент поворотного подшипника уже больше не притягивается к комплекту 71 из магнитных съемных подкладок, при этом нижняя поверхность 33 будет вновь принимать свою первоначальную форму плоской нижней поверхности. В то же самое время верхнюю поверхность 32 теперь будет принимать форму точной конической поверхности, соответствующей форме верхней поверхности комплекта 71 из магнитных съемных подкладок.

Используя вышеописанные варианты осуществления изобретения, можно точно и неоднократно изготавливать сегменты поворотного подшипника с желаемым профилем верхней поверхности. Кроме того, время, затрачиваемое на получения готового изделия, резко уменьшено по сравнению со временем, затрачиваемым на изготовление подобного обычного изделия.

Изобретение относится к машиностроению. В способе используют упругое изделие, имеющее нижнюю поверхность с заданным профилем и верхнюю поверхность; используют эталонное изделие с верхней поверхностью, имеющей эталоннный профиль; прикладывают, по крайней мере, часть нижней поверхности к верхней поверхности эталонного изделия и оказывают усилие для упругой деформации упругого изделия на заданную величину, посредством чего нижняя поверхность упругого изделия принимает форму верхней поверхности эталонного изделия; обрабатывают верхнюю поверхность упругого изделия до заданной-конфигурации; снимают усилие, приложенное для деформации упругого изделия, посредством чего верхняя поверхность упругого изделия деформируется с принятием желаемой конфигурации. Эталонное изделие содержит верхнюю поверхность, профиль которой выполнен изогнутым, имеющую множество ступенчатых поверхностей. Повышается качество изделия и расширяются технологические возможности. 3 с. и 22 з.п. ф-лы, 7 ил.

| ЛОСКУТОВ В.В | |||

| Шлифование металлов | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Способ подпочвенного орошения с применением труб | 1921 |

|

SU139A1 |

| Силовой блок магнитного приспособления | 1979 |

|

SU889375A1 |

| US 5634757 А, 03.06.1997. | |||

Авторы

Даты

2003-11-27—Публикация

1998-09-11—Подача