Настоящее изобретение касается зажимного приспособления для закрепления обрабатываемых деталей, выполненного согласно ограничительной части п.1 формулы изобретения.

Зажимные приспособления данного типа служат, в частности, для точной установки подлежащих обработке деталей в рабочей зоне металлорежущего станка. Для удержания или закрепления соответствующей детали зажимное приспособление оборудуется, как правило, устройством для зажима изделия.

Устройство для зажима изделия может крепиться непосредственно на рабочем столе станка или с помощью зажимного патрона, причем устройство для зажима изделия имеет в последнем случае средства для фиксации на зажимном патроне, а также средства для точной установки детали на зажимном патроне. Средства для точной установки детали на зажимном патроне должны, в частности, предоставлять возможность точного позиционирования в направлениях Х и Y и, в случае необходимости, в направлении Z.

При серийном производстве подлежащие обработке детали - заготовки - обычно вставляются непосредственно в металлорежущий станок, например, с помощью 6-осевого робота. При изготовлении малых серий подлежащие обработке детали закрепляются на поддонах, которые затем вручную или автоматически заменяются в металлорежущем станке. При изготовлении средних серий, однако, закрепление деталей или слишком трудоемко, или же зажимное приспособление или устройство для зажима изделия сравнительно дороги.

Задача изобретения состоит в создании зажимного приспособления для закрепления обрабатываемых деталей, которое пригодно, в частности, для изготовления средних серий продукции, причем зажимное приспособление должно иметь простую конструкцию, не требовать больших затрат при изготовлении, и подлежащие обработке детали должны быстро, просто и надежно закрепляться в устройстве для зажима изделия.

Данная задача в зажимном приспособлении, содержащем устройство для зажима обрабатываемых на металлорежущем станке деталей, причем устройство для зажима изделия включает средства для фиксирования на зажимном патроне, а также средства для позиционно точного размещения на зажимном патроне, согласно изобретению решается тем, что устройство для зажима изделия имеет основной корпус, снабженный шлицом, ограниченным по меньшей мере двумя зажимными кулачками, причем зажимные кулачки выполнены с возможностью обеспечиваемого упругими свойствами материала отклонения в поперечном направлении относительно шлица, причем фиксация соответствующей детали обеспечивается за счет вызываемой упругими свойствами материала возвратной силы зажимных кулачков.

Поскольку зажимное приспособление снабжено устройством для зажима изделия, которое располагает, по меньшей мере, двумя отклоняющимися за счет упругих свойств материала зажимными кулачками для удержания обрабатываемых деталей, создается принципиальная предпосылка для простого по конструкции зажимного приспособления, посредством которого подлежащие обработке детали могут быть быстро, просто и надежно закреплены.

Предпочтительные конструктивные формы выполнения предмета изобретения описаны в зависимых пунктах формулы изобретения.

Так, в одном предпочтительном варианте дальнейшего развития изобретения предусмотрено, что зажимные кулачки оборудуются накладками, которые могут сдвигаться относительно соответствующего зажимного кулачка в поперечном направлении к шлицу, так что зазор в свету между накладками может быть изменен. Выполненное таким образом зажимное приспособление может использоваться универсально.

Далее изобретение будет более подробно описано на основании одного из примеров выполнения и на основе чертежей, где:

на фиг.1 приведен перспективный вид устройства для зажима изделия;

на фиг.2 - вид сбоку устройства для зажима изделия согласно фиг.1;

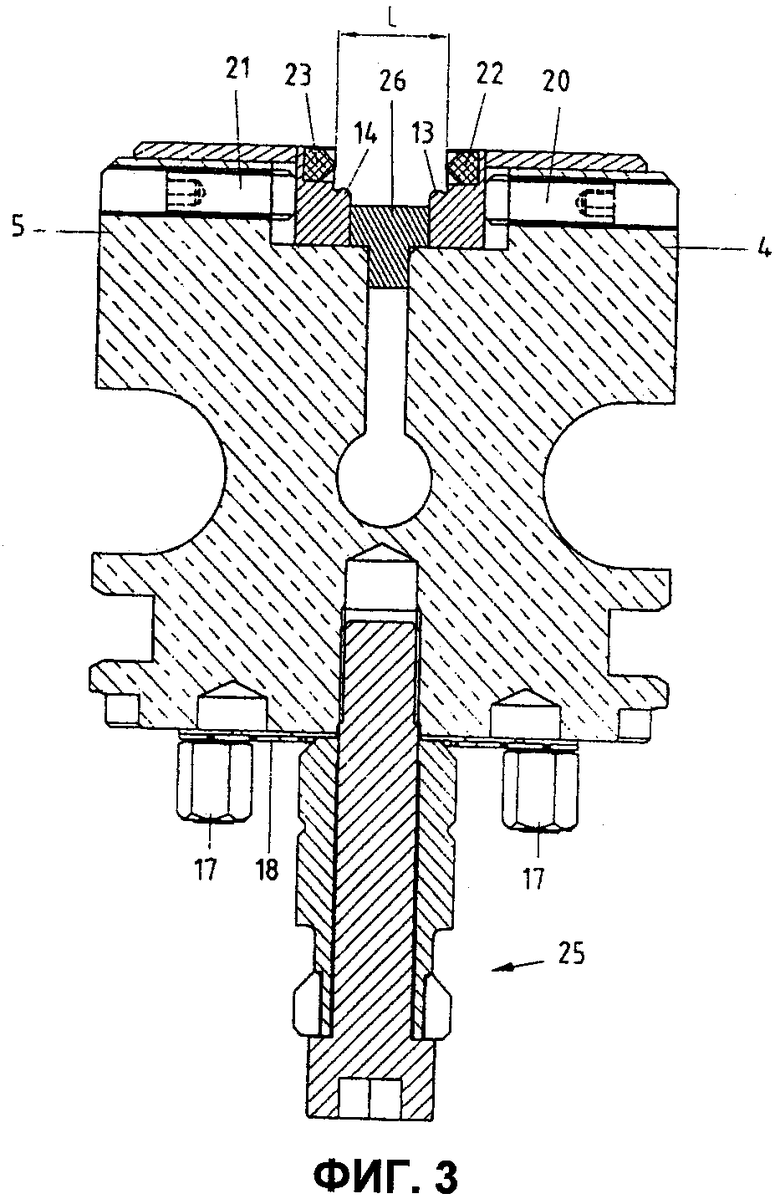

на фиг.3 - поперечный разрез устройства для зажима изделия;

на фиг.4 - зажимное приспособление, состоящее из устройства для зажима изделия согласно фиг.1, а также из только обозначенного исполнительного устройства;

на фиг.5 - перспективный вид снизу устройства для зажима изделия и

на фиг.6 - устройство для зажима изделия согласно фиг.2 с закрепленной деталью и с обозначенным зажимным патроном.

На основе фиг.1 и 2 будет более подробно объяснена принципиальная конструкция зажимного приспособления согласно изобретению, а именно устройства 2 для зажима изделия. Наряду с устройством 2 для зажима изделия зажимное приспособление включает в себя еще и не изображенное на двух первых фигурах исполнительное устройство, которое далее будет более подробно объяснено на основе фиг.4. На фиг.1 изображено устройство 2 для зажима изделия в перспективном виде, в то время как на фиг.2 приводится вид сбоку устройства 2 для зажима изделия. Предназначенное для закрепления подлежащих обработке деталей устройство 2 для зажима изделия имеет по существу цилиндрической формы основной корпус 3, который снабжен центральным шлицом 6 для образования двух зажимных кулачков 4, 5. Шлиц 6 в своей нижней концевой зоне переходит в круглую выемку 7. Для оказания целевого воздействия на силу, необходимую для обеспечиваемого упругими свойствами материала отклонения обоих зажимных кулачков 4, 5, и на достижимое зажимное усилие по обеим сторонам от выемки 7 на основном корпусе 3 могут быть выполнены радиальные желобки 8, 9, расположенные параллельно шлицу 6. Во избежание появления трещин вследствие внутренних напряжений указанные выемки 7, 8, 9 выполнены предпочтительно круглыми. Основной корпус 3 выполнен монолитно предпочтительно из закаленной коррозионно-стойкой стали.

По обеим сторонам шлица 6 в основном корпусе 3 выполнено по одному конически суживающемуся углублению 11, 12, в которые может соответственно вставляться раздвигающий инструмент - конус - для раздвигания обоих зажимных кулачков 4, 5. Оба раздвигающих инструмента образуют составную часть исполнительного устройства, что будет ниже описано более подробно.

Соответствующий зажимной кулачок 4, 5 оборудован на верхней стороне накладкой 13, 14, которая может сдвигаться поперек к шлицу 6 относительно соответствующего зажимного кулачка 4, 5, как это обозначено двойными стрелками, и фиксироваться, что предоставляет возможность изменения зазора в свету между обеими накладками 13, 14. Для смещения соответствующей накладки 13, 14 для каждого зажимного кулачка 4, 5 предусмотрено по три регулировочных винта, которые на данном изображении не видны. Накладки 13, 14 закреплены на соответствующем зажимном кулачке 4, 5 с помощью линейной направляющей - направляющей скольжения. Предпочтительно накладки 13, 14 могут быть не только сдвигаемыми, но и заменяемыми, так что при необходимости они могут быть заменены в соответствии с возникшими требованиями.

При необходимости оба зажимных кулачка 4, 5 могут быть дополнительно соединены друг с другом с помощью соединительной тяги. При раздвигании обоих зажимных кулачков 4, 5 подобная соединительная тяга растягивается благодаря упругим свойствам материала вместе с ними и служит для того, чтобы после удаления раздвигающих инструментов увеличивалась обеспечиваемая упругими свойствами материала возвратная сила обоих зажимных кулачков 4, 5, благодаря чему соответственно повышается, естественно, и зажимное усилие. Само собой разумеется, что материал соединительной тяги, а также ее размеры могут быть выбраны или могут варьироваться в соответствии с предъявляемыми требованиями. Конечно, при соответствующем выборе размера основного корпуса 3 от соединительной тяги можно отказаться.

В данном примере устройство 2 для зажима изделия выполнено в виде поддона, который на нижней стороне снабжен опорными ножками 17, а также центрирующей шайбой 18. Центрирующая шайба 18 имеет четыре центрирующих отверстия для точной установки устройства 2 для зажима изделия на зажимном патроне. Опорные ножки 17 служат для крепления центрирующей шайбы 18 на основном корпусе 3. Кроме этого опорные ножки 17 выполняют функцию Z-образной опоры при закреплении устройства 2 для зажима изделия на зажимном патроне. Опорные ножки 17 с помощью резьбы зафиксированы непосредственно в основном корпусе 3.

На фиг.3 изображен поперечный разрез устройства 2 для зажима изделия. На данном изображении видно, в частности, монолитное выполнение основного корпуса 3. Кроме этого видна центрирующая шайба 18, закрепленная на нижней стороне основного корпуса 3 с помощью опорных ножек 17.

Далее видны регулировочные винты 20, 21, по одному на каждый зажимной кулачок 4, 5, служащие для перемещения накладок 13, 14. На каждый зажимной кулачок 4, 5 предусмотрено в общей сложности три таких регулировочных винта 20, 21, посредством которых зажимные кулачки 4, 5 могут сдвигаться поперек шлица. Регулировочные винты 20, 21 выполнены предпочтительно в виде самотормозящихся винтов, таким образом соответствующий зажимной кулачок 4, 5 после сдвига фиксируется в нужной позиции и не перемещается даже при повторном раздвигании зажимных кулачков 4, 5. Конечно, могут быть предусмотрены также и специальные стопорные средства, с помощью которых регулировочные винты 20, 21 и/или зажимные кулачки 4, 5 могут фиксироваться в соответствующем положении.

Кроме этого видно, что зажимные кулачки 4, 5 снабжены выступами 22, 23 в виде сердечника. Данные выступы 22, 23 способствуют фиксации детали с геометрическим замыканием за счет того, что они врезаются своим острием в поверхность соответствующей детали. Выступы 22, 23 изготавливаются предпочтительно из очень твердого материала. Наконец, видна закрепленная на нижней стороне основного корпуса 3 с помощью резьбы зажимная цапфа 25, с помощью которой устройство 2 для зажима изделия может быть зафиксировано на зажимном патроне (не показан).

Для подгонки накладок 13, 14 к толщине зажимаемой детали в устройство 2 для зажима изделия предпочтительно вставляется эталонный элемент 26, а накладки сдвигаются с помощью регулировочных винтов 20, 21 настолько, чтобы они плотно прилегали к боковым поверхностям эталонного элемента 26. Размер эталонного элемента 26 задан таким образом, что зазор L в свету между обеими накладками 13, 14 после их юстировки на несколько десятых долей миллиметра меньше, чем толщина зажимаемой детали. Для зажимания детали в устройстве 2 для зажима изделия сначала оба зажимных кулачка 4, 5 должны быть раздвинуты, по меньшей мере, на названную величину в несколько десятых долей миллиметра, с тем чтобы зажимаемая деталь могла быть заведена/вдвинута между накладками 13, 14. Само собой разумеется, что для деталей различной толщины используются и эталонные элементы различной толщины.

В ненагруженном исходном положении устройства 2 для зажима изделия зажимные поверхности 13а, 14а (фиг.2) расположенных друг против друга накладок 13, 14 пролегают в направлении Z предпочтительно не совсем параллельно, но зазор в свету между обеими зажимными поверхностями 13а, 14а слегка увеличивается внутрь в направлении Z. Уклон наклона зажимных поверхностей 13а, 14а выбран таким образом, что они при задействовании проходят параллельно, поскольку оба зажимных кулачка 4, 5 при задействовании для фиксации детали слегка повернуты.

На фиг.4 приводится изображение всего зажимного приспособления 1, состоящего из устройства 2 для зажима изделия, а также из схематично изображенного исполнительного устройства 27. Исполнительное устройство 27 включает, в частности, два раздвигающих инструмента в виде раздвигающих конусов 28, 29, которые предназначены для раздвигания обоих зажимных кулачков 4, 5. Оба раздвигающих конуса 28, 29 закреплены на не изображенном на фигуре механизме, с помощью которого они вводятся сбоку в осевом направлении в соответствующее, переходящее в шлиц коническое углубление 11 для обеспечиваемого упругими свойствами материала отклонения зажимных кулачков 4, 5. Под обеспечиваемым упругими свойствами материала отклонением или поворачиванием зажимных кулачков подразумевается упругая, то есть обратимая деформация основного корпуса 3 в районе зажимных кулачков 4, 5. Конусность раздвигающих конусов 28, 29 выбрана таким образом, что в соответствующем углублении 11 не возникает самоторможение. Обычно оба зажимных кулачка 4, 5 упруго раздвигаются на несколько десятых долей миллиметра с помощью устройства для приведения в действие 27. После того как оба зажимных кулачка 4, 5 раздвинуты на указанное значение, между обеими накладками 13, 14 может быть заведена деталь. После освобождения или удаления исполнительного устройства оба зажимных кулачка 4, 5 перемещаются благодаря обеспечиваемой упругими свойствами материала возвратной силе изготовленного из стали основного корпуса 3 снова внутрь в направлении своего исходного положения и фиксируют при этом указанную деталь.

На фиг.5 изображено устройство 2 для зажима изделия в перспективном виде снизу. Этот вид дает возможность рассмотреть, в частности, центрирующую шайбу 18, закрепленную с помощью опорных ножек 17 на нижней стороне основного корпуса 3. Центрирующая шайба 18 снабжена четырьмя центрирующими отверстиями 18а, которые предоставляют возможность точного позиционирования устройства 2 для зажима изделия в направлении Х и Y на зажимном патроне. При закреплении устройства 2 для зажима изделия на зажимном патроне плоский торец опорных ножек 17 выполняет функцию Z-образной опоры. Устройство 2 для зажима изделия закрепляется на зажимном патроне при помощи зажимной цапфы 25.

На фиг.6 изображено устройство 2 для зажима изделия согласно фиг.2 вместе с закрепленной в нем деталью 30 и с обозначенным зажимным патроном 31. После того как оба зажимных кулачка 4, 5 устройства 2 для зажима изделия раздвинуты на несколько десятых долей миллиметра сверх толщины подлежащей закреплению детали 30, деталь 30 может быть заведена между обоими зажимными кулачками 4, 5 и накладками 13, 14. Как только деталь 30 приводится в нужную позицию, оба раздвигающих конуса 28, 29 (фиг.4) могут быть удалены, благодаря чему зажимные кулачки 4, 5 отжимаются в свое исходное положение и фиксируют деталь 30. Закрепленная деталь 30 фиксируется зажимным усилием, составляющим от нескольких килоньютонов до нескольких десятков килоньютонов.

Закрепление детали в устройстве 2 для зажима изделия осуществляется обычно на подготовительной площадке. Для этого подготовительная площадка оборудована описанным выше исполнительным устройством 27 для раздвигания зажимных кулачков 4, 5. Благодаря разделению зажимного приспособления 1 на пассивное устройство 2 для зажима изделия и на активное исполнительное устройство 27 зажимное приспособление 1 может быть выполнено в виде совсем простой конструкции.

Зажимное приспособление 1, выполненное согласно изобретению, может быть экономично изготовлено и обеспечивает простую, быструю и точную фиксацию деталей. Благодаря разделению зажимного приспособления 1 на пассивное устройство 2 для зажима изделия и на активное исполнительное устройство расходы на зажимное приспособление, а именно на соответствующее устройство 2 для зажима изделия, остаются в разумных пределах. За счет регулируемых насадок обеспечивается, кроме этого, закрепление и удержание деталей различной толщины в устройстве 2 для зажима изделия.

Вместо изображенного примера выполнения в рамках изобретения возможны, конечно, и другие варианты зажимного приспособления. Например, устройство для зажима изделия может быть выполнено таким образом, что оба зажимных кулачка должны сначала упруго сжиматься, с тем чтобы деталь могла быть зафиксирована на внешней стороне зажимных кулачков и насадок. Для этого деталь можно было бы снабдить, например, выемкой, в которую могут быть заведены зажимные кулачки. Вместо конических углублений устройство для зажима изделия могло бы быть оборудовано и выступами, на которые может воздействовать исполнительное устройство.

При необходимости шлиц 6 и/или выемка 7 могли бы быть заполнены материалом, обладающим упругостью резины. С одной стороны, это уменьшило бы тенденцию к загрязнению и, с другой стороны, улучшило бы вибрационные параметры устройства 2 для зажима изделия за счет амортизационного воздействия материала, обладающего упругостью резины.

Так как упругость основного корпуса, особенно обеспечиваемая упругими свойствами материала возвратная сила зажимных кулачков, используется для закрепления детали, можно отказаться от отдельных элементов для сдвигания и закрепления зажимных кулачков.

Зажимное приспособление согласно изобретению подходит, прежде всего, для изготовления средних серий, хотя оно - благодаря своей гибкости - может, конечно, использоваться и при изготовлении малых и больших серий продукции.

Обозначения на чертежах

1. Зажимное приспособление

2. Устройство для зажима изделия

3. Основной корпус

4. Зажимной кулачок

5. Зажимной кулачок

6. Шлиц

7. Круглая выемка

8. Радиальный желобок

9. Радиальный желобок

10.

11. Коническое углубление

12. Коническое углубление

13. Накладка

14. Накладка

15.

16.

17. Опорные ножки

18. Центрирующая шайба

18а. Центрирующие отверстия

20. Регулировочный винт

21. Регулировочный винт

22. Сердечник

23. Сердечник

24.

25. Зажимная цапфа

26. Эталонный элемент

27. Исполнительное устройство

28. Раздвигающий конус

29. Раздвигающий конус

30. Деталь

31. Зажимной патрон

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФИКСАЦИИ ДЕРЖАТЕЛЕЙ ДЛЯ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ, ПОДЛЕЖАЩИХ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ В ЗОНЕ ОБРАБОТКИ МЕТАЛЛОРЕЖУЩЕГО СТАНКА В ТОЧНО ОПРЕДЕЛЕННОМ И ЗАРАНЕЕ ЗАДАННОМ ПОЛОЖЕНИИ, И ЗАЖИМНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2481939C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО С ЗАЖИМНЫМ ПАТРОНОМ И ЗАКРЕПЛЯЕМЫМ В НЕМ ХВОСТОВИКОМ | 2003 |

|

RU2244618C2 |

| Патрон самоцентрирующий | 1980 |

|

SU878425A1 |

| Зажимное устройство к токарному станку | 1984 |

|

SU1234055A1 |

| Приспособление для центрирования и зажима ступенчатых цилиндрических деталей | 1980 |

|

SU876321A1 |

| Токарный самоцентрирующий патрон | 1986 |

|

SU1423294A1 |

| Устройство для закрепления деталей типа шатунов | 1982 |

|

SU1114513A1 |

| ЗАЖИМНОЕ ПРИСПОСОБЛЕНИЕ | 2008 |

|

RU2496200C2 |

| Самоцентрирующий патрон | 1985 |

|

SU1284723A1 |

| Устройство для центрирования и закрепления деталей | 1987 |

|

SU1521550A1 |

Изобретение относится к машиностроению, а именно к зажимным устройствам для обрабатываемых деталей. Зажимное приспособление (1) состоит из устройства (2) для зажима изделия и исполнительного устройства (27). Устройство (2) для зажима изделия имеет, по меньшей мере, два зажимных кулачка (4, 5) для закрепления детали, в то время как исполнительное устройство (27) предусмотрено для открывания и/или закрывания зажимных кулачков (4, 5). Зажимные кулачки (4, 5) с помощью исполнительного устройства (27) могут отклоняться за счет упругих свойств материала настолько, чтобы после освобождения исполнительного устройства (27) деталь могла быть зафиксирована за счет упругой возвратной силы зажимных кулачков (4, 5). Предпочтительно устройство (2) для зажима изделия имеет основной корпус (3), снабженный шлицом (6), причем шлиц (6) с обеих сторон ограничен зажимными кулачками (4, 5). Зажимные кулачки (4, 5) с помощью исполнительного устройства (27) могут отклоняться за счет упругих свойств материала в поперечном направлении к шлицу (6). Зажимные кулачки (4, 5) оборудованы накладками (13, 14), которые могут сдвигаться относительно соответствующего зажимного кулачка (4, 5) поперек шлица (6). Обеспечивается простота конструкции и надежность закрепления. 13 з.п. ф-лы, 6 ил.

1. Зажимное приспособление (1), содержащее устройство (2) для зажима обрабатываемых на металлорежущем станке деталей, которое включает средства (25) для фиксирования на зажимном патроне (31), а также средства (18, 18а) для позиционно точного размещения на зажимном патроне (31), отличающееся тем, что устройство (2) для зажима деталей имеет основной корпус (3), снабженный шлицом (6), ограниченным по меньшей мере двумя зажимными кулачками (4, 5), причем зажимные кулачки (4, 5) выполнены с возможностью обеспечиваемого упругими свойствами материала отклонения в поперечном направлении к шлицу (6), причем фиксация соответствующей детали (30) обеспечивается за счет вызываемой упругими свойствами материала возвратной силы зажимных кулачков (4, 5).

2. Зажимное приспособление (1) по п.1, отличающееся тем, что основной корпус (3) выполнен монолитным из металла, в частности из закаленной коррозионно-стойкой стали.

3. Зажимное приспособление (1) по п.1 или 2, отличающееся тем, что зажимные кулачки (4, 5) снабжены накладками (13, 14), которые выполнены с возможностью сдвигания поперек шлица (6) и фиксирования для обеспечения возможности изменения зазора в свету (L) между накладками (13, 14).

4. Зажимное приспособление (1) по п.1, отличающееся тем, что оно содержит исполнительное устройство (27) для обеспечиваемого упругими свойствами материала раздвигания и/или сжатия зажимных кулачков (4, 5), причем зажимные кулачки (4, 5) для заведения детали (30) имеют возможность за счет упругих свойств материала раздвигаться исполнительным устройством (27) настолько, что деталь (30) после освобождения исполнительного устройства (27) зафиксирована за счет вызванной упругими свойствами материала возвратной силы зажимных кулачков (4, 5).

5. Зажимное приспособление (1) по п.4, отличающееся тем, что основной корпус (3) устройства (2) для зажима детали снабжен углублениями (11, 12) и/или выступами для воздействия на них исполнительного устройства (27) для обеспечиваемого упругими свойствами материала отклонения зажимных кулачков (4, 5).

6. Зажимное приспособление (1) по п.5, отличающееся тем, что по обе стороны шлица (6) в основном корпусе (3) выполнено по одному конически суживающемуся углублению (11, 12), а исполнительное устройство (27) имеет два раздвигающих конуса (28, 29), которые выполнены с возможностью установки соответственно в одно из указанных углублений (11, 12) для раздвигания зажимных кулачков (4, 5).

7. Зажимное приспособление (1) по п.3, отличающееся тем, что зажимное приспособление (1) включает эталонный элемент (26) для регулировки зазора между накладками (13, 14).

8. Зажимное приспособление (1) по п.3, отличающееся тем, что накладки (13, 14) выполнены заменяемыми.

9. Зажимное приспособление (1) по п.1, отличающееся тем, что зажимные кулачки (4, 5) и насадки (13, 14) выполнены с возможностью фиксирования детали (30) с силовым и/или геометрическим замыканием, причем зажимное усилие производится за счет обеспечиваемого упругими свойствами материала отклонения зажимных кулачков (4, 5), соответственно их обеспечиваемой упругими свойствами материала возвратной силой.

10. Зажимное приспособление (1) по п.1, отличающееся тем, что шлиц (6) переходит в своей нижней части в круглую выемку (7).

11. Зажимное приспособление (1) по п.3, отличающееся тем, что накладки (13, 14) снабжены выступами (22, 23) и/или углублениями для обеспечения геометрического замыкания с подлежащей закреплению деталью (30).

12. Зажимное приспособление (1) по п.1, отличающееся тем, что устройство (2) для зажима детали снабжено на нижней стороне зажимной цапфой (25) для фиксирования на зажимном патроне (31).

13. Зажимное приспособление (1) по п.1, отличающееся тем, что устройство (2) для зажима детали снабжено на нижней стороне по меньшей мере тремя центрирующими отверстиями или центрирующей цапфой для позиционно точной установки на зажимном патроне (31).

14. Зажимное приспособление (1) по п.13, отличающееся тем, что основной корпус (3) снабжен на нижней стороне центрирующей шайбой (18), в которой имеются центрирующие отверстия (18а), причем центрирующая шайба (18) закреплена на основном корпусе (3) с помощью установочных болтов (17), образующих Z-образную опору.

| ХОЛОДИЛЬНИК СОРТОПРОКАТНОГО СТАНА | 0 |

|

SU201298A1 |

| МЕМБРАННЫЙ ПАТРОН | 0 |

|

SU325108A1 |

| DE 4423932 A1, 11.01.1996 | |||

| Патрон для автоматизированного крепления инструмента | 1986 |

|

SU1399017A1 |

Авторы

Даты

2011-01-27—Публикация

2009-02-03—Подача