Изобретение относится к электродной промышленности, в частности к технологии получения углеродных изделий высокой плотности при их высокотемпературной обработке на стадии обжига.

Известен способ получения углеродных изделий (патент РФ №2068390, кл. МКИ 6 С 04 В 35/52, С 01 В 31/02, С 25 В 11/12, 19.03.93 г., “ Способ получения углеродных изделий” Ю.Н. Зусайлов, опубл. Б.И. 1996 г. №30), включающий приготовление шихты из углеродного наполнителя и связующего, формирование заготовок, их обжиг и пекопропитку с последующим повторным обжигом, отличающийся тем, что указанные стадии обжига ведут при 1300°С, при пекопропитке используют каменноугольный пек, а заготовки после повторного обжига подвергают дополнительному обжигу в электровакуумной печи при 1500-1800°С в течение 2-10 ч.

К недостаткам данного способа следует отнести невысокую плотность изделий (менее 1,3 г/см3), а также их растрескивание, что ведет к недопустимо высокому проценту брака.

Перед авторами стояла задача разработки способа получения углеродных изделий, позволяющего добиться их высокой плотности (более 1,6 г/см3), а также снижения брака за счет уменьшения растрескивания изделий.

Эта задача решена тем, что в известном способе получения углеродных изделий, включающем приготовление шихты из углеродного наполнителя и связующего, формирование заготовок и двухстадийный обжиг, первую стадию обжига ведут при скорости нагрева 0,8-1,2°С/мин до конечной температуры 660-700°С с выдержкой при ней 28-32 ч, а вторую стадию ведут при скорости нагрева 1,8-2,6°С/мин до конечной температуры 1000-1100°С с выдержкой при ней 16-20 ч, при этом на первой стадии обжига изделия размещают в нижней части обжиговой печи на расстоянии 600-1200 мм от подины, а на второй стадии обжига изделия размещают в ее верхней части на расстоянии 300-400 мм от свода.

При скорости нагрева на первой стадии обжига менее 0,8°С/мин не достигается требуемой плотности изделий, при превышении верхнего предела (более 1,2°С/мин) возрастает скорость выхода летучих веществ и, соответственно, вероятность трещинообразования.

Температурный интервал первой стадии обжига также обусловлен особенностями выхода основной части летучих веществ, а также протеканием основных усадочных процессов и формированием структуры изделий. Так, при температуре менее 660°С процесс выхода летучих замедляется, соответственно, замедляется и процесс усадки материала, что ведет к снижению плотности изделий. При температуре выше 700°С возрастает вероятность трещинообразования из-за ускорения процессов выхода летучих и деформации структуры.

Временной интервал выдержки при конечной температуре на первой стадии обжига выбран из-за особенностей стабилизации структуры изделий. При температуре менее 28 ч не достигается стабилизации структуры, так как не успевают пройти основные усадочные процессы и не удается добиться требуемой плотности изделий, увеличение времени выдержки более 32 ч нецелесообразно, так как не дает положительного эффекта и, более того, приводит к значительному удорожанию продукции.

Скорость нагрева на второй стадии обжига выбрана исходя из особенностей выхода оставшихся летучих и окончательным формированием структуры изделий и их плотности.

При скорости нагрева менее 1,8°С/мин затрудняется выход оставшихся летучих веществ и уменьшается плотность изделий, при скорости нагрева более 2,6°С/мин происходит интенсивный выход летучих и возрастает вероятность растрескивания, что приводит к увеличению брака.

Температурный интервал второй стадии обжига также обусловлен окончательным выходом летучих веществ и формированием структуры, соответственно, плотности изделий. При температуре ниже 1000°С поровое пространство недостаточно уплотнено и изделия имеют невысокую плотность. При температуре выше 1100°С происходит спонтанный выход летучих веществ, при этом возникают внутренние напряжения, что приводит к растрескиванию изделий (особенно на стадии последующей графитации) и повышению брака.

Временной интервал выдержки на второй стадии обжига определяется условиями стабилизации пористой структуры, уменьшением внутренних напряжений и достижением требуемой плотности. При времени менее 16 ч не удается снять остаточные внутренние напряжения и также не достигается требуемая плотность изделий. Превышение верхнего предела (более 20 ч) нецелесообразно, так как не ведет к улучшению эксплуатационных характеристик изделий.

Неравномерность размещения изделий по высоте обжиговой печи связана, в основном с физико-механическими свойствами материала засыпки и прохождением газообразных веществ через нее. При размещении изделий на расстоянии менее 600 мм от подины выход летучих веществ через слой засыпки затруднен, увеличивается число крупных пор и уменьшается плотность изделий. При превышении верхнего предела (более 1200 мм от подины) возрастает скорость выхода летучих веществ и вероятность трещинообразования. Размещение изделий в верхней части печи на второй стадии обжига связано с завершением формирования пористой структуры и, соответственно, плотности изделий.

При размещении изделий на расстоянии менее 300 мм от свода возможен перегрев изделий и нарушение их геометрических размеров, что недопустимо. При превышении верхнего предела (более 400 мм от свода) не удается добиться требуемой плотности изделий из-за недостаточной температуры в этой зоне.

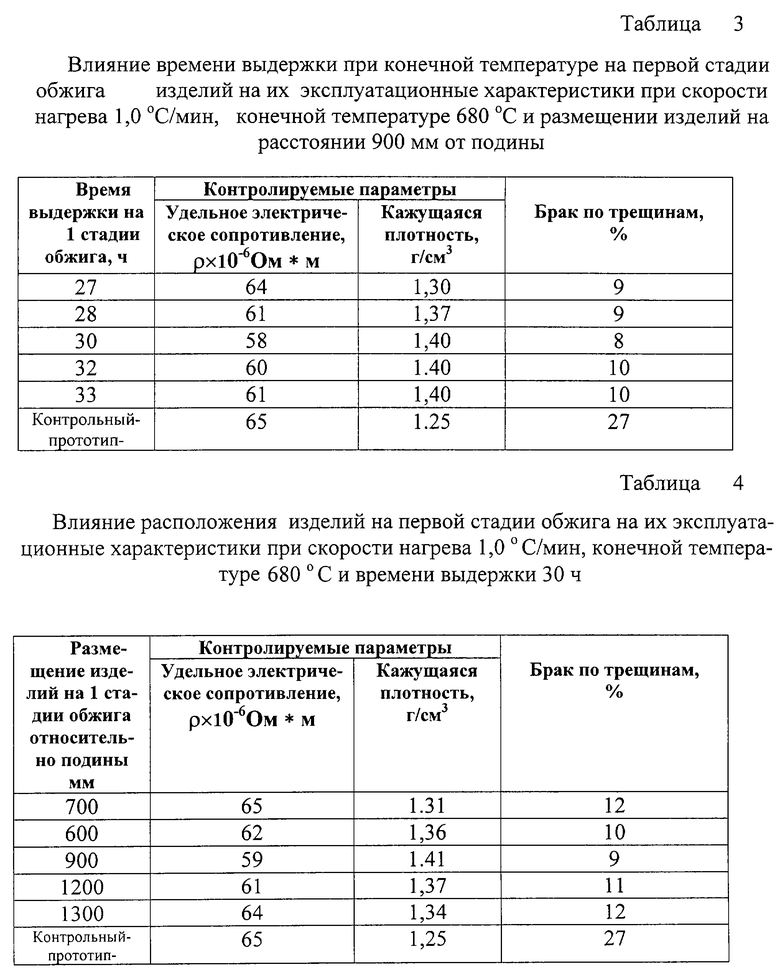

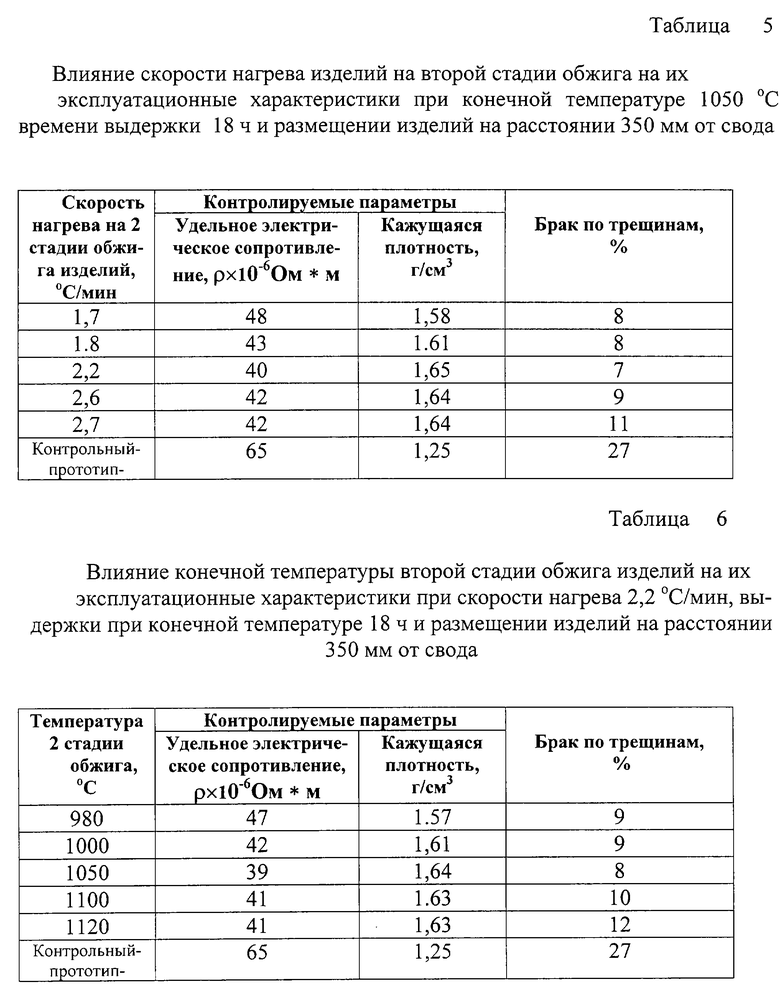

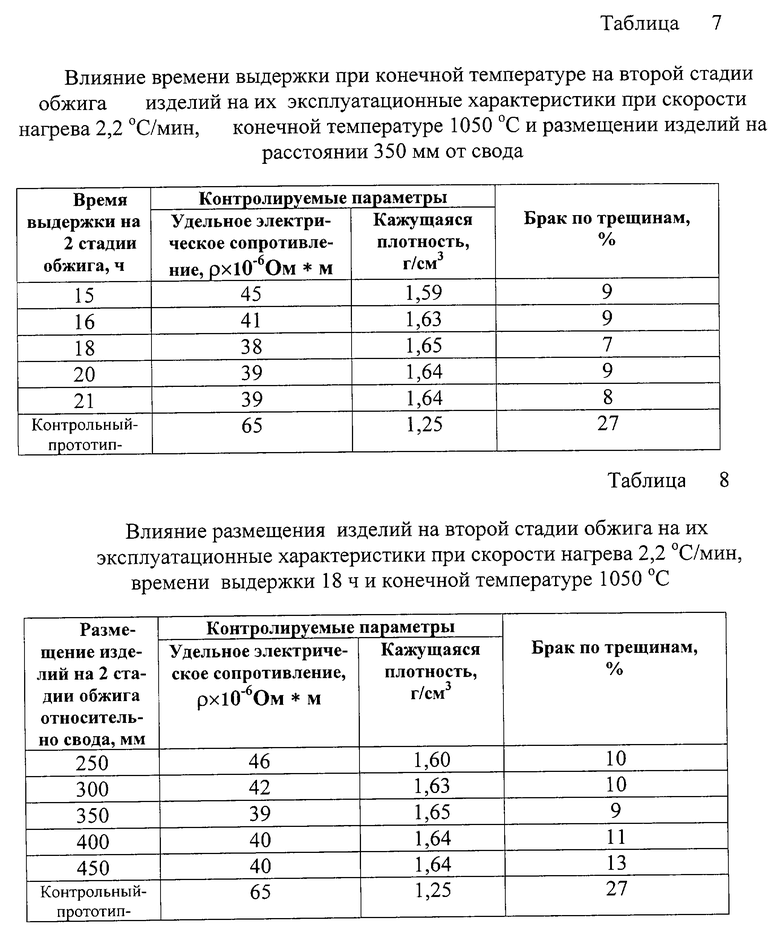

Оптимальность выбранных параметров подтверждается результатами испытаний, представленными в табл. 1-8.

В качестве контрольных были проведены кампании по обжигу изделий по описанию способа-прототипа. Было проведено по 10 опытных и контрольных обжиговых кампаний. Относительная ошибка результатов экспериментов составила 5-8%.

При обосновании интервалов первой стадии обжига (табл.1-4) режимы для второй стадии были оптимальны и составили:

скорость нагрева 2,2°С/мин, конечная температура 1050°С, время выдержки при конечной температуре 18 ч. Изделия размещали на расстоянии 350 мм от свода.

Соответственно, при обосновании интервалов второй стадии обжига (табл. 5-8) режимы для первой стадии были оптимальны и составили:

скорость нагрева 1,0°С/мин, конечная температура 680°С, время выдержки при конечной температуре 30 ч. Изделия размещали на расстоянии 900 мм от подины.

При проведении обжиговых кампаний использовалась стандартная многокамерная (30 камер) обжиговая печь закрытого типа.

В качестве материала засыпки применяли антрацит прокаленный (50%) и 50% отходов графитировочных печей фракции -6,0+2,0 мм.

В качестве объекта испытаний были выбраны серийно выпускаемые углеродные изделия МПГ - 2(6). В каждой кампании загружали по 60 изделий.

Полученные результаты дают основание заявлять, что разработанный способ получения углеродных изделий высокой плотности позволяет улучшить эксплуатационные характеристики изделий, в том числе их плотность на 28-32%, и снизить брак по трещинам в 2,1-3,8 раза.

На основании вышеизложенного и результатов патентно-информационного поиска считаем, что разработанный в ОАО “Новочеркасский электродный завод” способ получения углеродных изделий высокой плотности отвечает требованиям “Новизна”, “Изобретательский уровень”, “Промышленная применимость” и может быть защищен патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ГРАФИТА | 2003 |

|

RU2258032C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068390C1 |

| Способ укрытия теплоизоляционной шихты печи графитации | 1989 |

|

SU1755025A2 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ОТХОДЯЩИХ ГАЗОВ ОТ СМОЛИСТЫХ ВЕЩЕСТВ | 1995 |

|

RU2099132C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРСТЕРИТОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2161144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНЫХ МЕЛКОЗЕРНИСТЫХ УГЛЕГРАФИТОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2256610C2 |

| СПОСОБ ОБЖИГА ПРЕССОВАННОЙ ЭЛЕКТРОДНОЙ ЗАГОТОВКИ | 2004 |

|

RU2280009C2 |

| МНОГОКАМЕРНАЯ ОБЖИГОВАЯ ПЕЧЬ | 2009 |

|

RU2420699C1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

Изобретение относится к электродной промышленности, в частности к технологии получения углеродных изделий высокой плотности. Предложенный способ получения углеродных изделий включает приготовление шихты из углеродного наполнителя и связующего, формирование заготовок и двухстадийный обжиг, причем первую стадию ведут при скорости нагрева 0,8-1,2°С/мин до конечной температуры 660-700°С с выдержкой при ней 28-32 ч, а вторую стадию ведут при скорости нагрева 1,8-2,6°С/мин до конечной температуры 1000-1100°С с выдержкой при ней 16-20 ч, при этом на первой стадии обжига изделия размещают в нижней части обжиговой печи на расстоянии 600-1200 мм от подины, а на второй стадии изделия размещают в ее верхней части на расстоянии 300-400 мм от свода. Разработанный способ получения углеродных изделий позволяет существенно снизить брак по трещинам в изделиях, а также повысить их плотность. 8 табл.

Способ получения углеродных изделий высокой плотности, включающий приготовление шихты из углеродного наполнителя и связующего, формирование заготовок и двухстадийный обжиг, отличающийся тем, что первую стадию обжига ведут при скорости нагрева 0,8-1,2°С/мин до конечной температуры 660-700°С с выдержкой при ней 28-32 ч, а вторую стадию ведут при скорости нагрева 1,8-2,6°С/мин до конечной температуры 1000-1100°С с выдержкой при ней 16-20 ч, при этом на первой стадии обжига изделия размещают в нижней части обжиговой печи на расстоянии 600-1200 мм от подины, а на второй стадии изделия размещают в ее верхней части на расстоянии 300-400 мм от свода.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2068390C1 |

Авторы

Даты

2003-11-27—Публикация

2002-01-08—Подача