Предложение относится к области нефтедобывающей промышленности, в частности к технологическим процессам обработки нефтесодержащих шламов и извлечения из них углеводородов, и может быть использовано при обработке жидких и пастообразных нефтешламов, в частности, донных осадков резервуаров, стойких водонефтяных эмульсий, промежуточных слоев, содержащих значительное количество механических примесей.

Известен способ разделения таких нефтешламов путем обработки их в высокооборотных декантерных центрифугах с получением жидкой и твердой фаз (Проспекты фирмы "Флоттвег", Германия, 2001 г.). Жидкая фаза подвергается дальнейшей очистке, а твердая фаза, представляющая собой концентрат мехпримесей с содержанием углеводородов от 20 до 50%, засыпается в контейнеры или шламовые амбары, откуда может отправляться на дополнительную обработку (извлечение углеводородов), а затем на компаундирование с инертным минеральным материалом (песок, глинопорошок, известь, грунт).

Недостатком способа является высокое содержание остаточных углеводородов в концентрате мехпримесей (20-30 мас.%), что уменьшает объем извлеченных углеводородов и вызывает необходимость применения дополнительных методов (термическую обработку, экстракцию, микробиологическую переработку и т.д.) перед захоронением или компаундированием.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ обработки нефтешлама в трехфазной высокооборотной центрифуге (декантере) непрерывного действия (заявка 4214346 ФРГ, МКИ5 В 03 В 9/02, заявл. 5.5.92, опубл. 11.11.93). На вход центрифуги подают нефтешлам, смешанный с нефтью и нагретый до температуры 60-100oС. На выходе из центрифуги получают 3 потока: первый - поток нефти с остаточной водой, второй - поток воды с остаточной нефтью и третий - поток твердых частиц, представляющий собой мазеобразный концентрат мехпримесей с остаточным содержанием углеводородов нефти.

Выделенную после центрифуги нефть направляют в дистилляционную колонну, где из нефти отгоняют воду с легкими углеводородами. Нагретый нефтяной поток из дистилляционной колонны частично направляют в смеситель, где смешивают с потоком нефтешлама при температуре 60-100oС, обеспечивающей необходимую вязкость, и оттуда направляют в центрифугу.

Недостатками этого способа являются: высокое содержание остаточных углеводородов в концентрате мехпримесей (20-30 мас.%), что уменьшает объем извлеченных углеводородов и вынуждает использовать дополнительные методы извлечения углеводородов; большие энергозатраты на нагрев до 60-100oС всего объема шлама, поступающего в трехфазную центрифугу.

Технической задачей предлагаемого способа обработки нефтешламов является уменьшение содержания остаточных углеводородов в твердой фазе - концентрате мехпримесей, т. е. повышение степени очистки концентрата мехпримесей от остаточных углеводородов, и снижение энергозатрат.

Поставленная цель достигается описываемым способом обработки нефтешлама, включающим обработку нагретой нефтью, разделение в трехфазной центрифуге на три потока (поток нефти с остаточной водой, поток воды с остаточной нефтью и поток твердых частиц, представляющий собой мазеобразный концентрат мехпримесей с остаточным содержанием углеводородов нефти), дистилляцию нефтяного потока в дистилляционной колонне, частичный возврат нефтяного потока, выходящего из колонны, на обработку поступающего шлама.

Новым является то, что твердую фазу, выходящую из трехфазной центрифуги, дополнительно обрабатывают в смесителе горячим дистиллятом, полученным в дистилляционной колонне, в объемном соотношении 1:1, нагревают до 60-100oС и разделяют в высокооборотной двухфазной декантерной центрифуге меньшей производительности на два потока: поток концентрата мехпримесей и поток отработанного дистиллята, который направляют на обработку поступающего шлама в смеситель перед трехфазной центрифугой.

Новым является также то, что в дистиллят, направляемый на обработку твердой фазы, добавляют жидкий продукт пиролиза изношенных автомобильных шин при следующем соотношении компонентов, об.%:

Продукт пиролиза шин - 10-70

Дистиллят - Остальное

Жидкий продукт пиролиза шин (ППШ) - продукт термического разложения автоклавным методом резиновой части изношенных автомобильных шин, является смесью углеводородов парафинового, изопарафинового, непредельного и ароматического ряда различного строения и представляет собой подвижную углеводородную жидкость от светло-желтого до темно-желтого цвета со специфическим запахом.

Плотность - 0,91 г/см3. Вязкость - 6,0- 7,0 мПа•с.

Предлагаемый способ позволяет уменьшить содержание остаточных углеводородов нефти в твердой фазе за счет дополнительного отмыва с поверхности твердых частиц углеводородов нефти относительно большим количеством дистиллята при повышенной температуре и довести их содержание до 5-10%, что позволяет в свою очередь избежать последующей доочистки (извлечения углеводородов) и ограничиться только компаундированием твердой фазы. Предлагаемый способ позволяет также снизить энергозатраты за счет снижения температуры исходной смеси шлама с нефтью, поступающей в трехфазную центрифугу, до 30-50oС и поддержания ее только за счет обратного потока нефти. Поскольку объем твердой фазы во много раз меньше объема исходной смеси, то энергозатраты на ее нагрев с 30-50 до 60-100oС будут в несколько раз меньше.

Добавление в дистиллят, направляемый на обработку твердой фазы, жидкого продукта пиролиза шин позволяет: увеличить в смеси долю разветвленных и ароматических углеводородов, способствующих лучшему растворению асфальтеновых и смолистых углеводородов нефти; утилизировать продукт пиролиза, как отход, и тем самым снизить материальные затраты.

Смешение твердой фазы с дистиллятом, полученным в дистилляционной колонне, в соотношении 1:1 является оптимальным как с точки зрения отмыва мехпримесей, так и экономного расхода дистиллята.

Из доступных источников патентной и научно-технической литературы нам не известна подобная совокупность отличительных признаков.

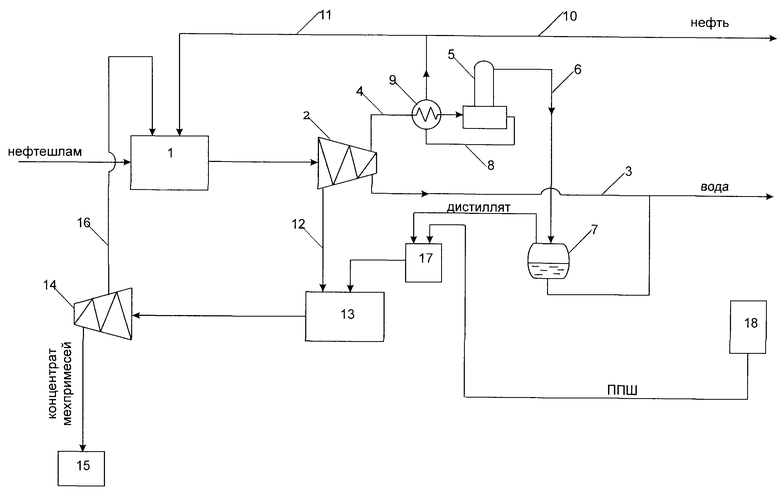

На чертеже показана схема осуществления описываемого способа обработки нефтесодержащего шлама. Способ осуществляют в следующей последовательности (совмещен с примером конкретного выполнения).

Нефтешлам поступает в смеситель 1, где смешивают с горячей нефтью и отработанным дистиллятом, а затем при температуре 40-50oС направляют в трехфазную центрифугу 2. В центрифуге смесь разделяют на три потока: нефть с остаточным содержанием воды, вода с остаточным содержанием нефти и концентрат мехпримесей. Воду по трубопроводу 3 подают на очистные сооружения. Нефть по трубопроводу 4 подают в дистилляционную колонну 5, где отгоняют воду с легкими углеводородами, которые по трубопроводу 6 направляют в отстойник 7. Из отстойника 7 дистиллят направляют в буферную емкость 17, а воду - на очистные сооружения. Горячую нефть по трубопроводу 8 пропускают через теплообменник 9, в котором нагревают поступающее в колонну сырье. Полученную нефть по трубопроводу 10 направляют на компаундирование с товарной нефтью, а часть нефти по трубопроводу 11 направляют в смеситель 1 для разбавления поступающего нефтешлама.

Поток концентрата мехпримесей, выходящий из трехфазной центрифуги 2, по трубопроводу 12 направляют в обогреваемый смеситель 13, куда поступает дистиллят из емкости 17 и продукт пиролиза шин (ППШ) из емкости 18. В смесителе поддерживается температура 60-100oС, при которой происходит расплавление и растворение смол и парафинов. Из смесителя 13 смесь направляют в двухфазную декантерную центрифугу 14, где происходит разделение на два потока: концентрат мехпримесей и отработанный дистиллят. Концентрат мехпримесей направляют в контейнер 15, а отработанный дистиллят по трубопроводу 16 - в смеситель 1.

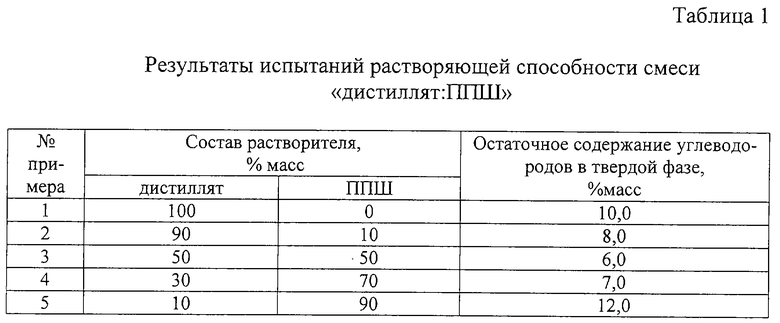

Испытания смеси дистиллята с продуктом пиролиза шин на растворяющую способность проводили при соотношении "концентрат мехпримесей: растворитель" = 1:1. Концентрат мехпримесей с содержанием углеводородов 35% перемешивали с нагретым растворителем и центрифугировали в течение 5 мин на лабораторной центрифуге с числом оборотов 5000. Содержание остаточных углеводородов в отмытом концентрате мехпримесей определяли фотоколориметрическим методом. Состав испытанных смесей и результаты испытаний приведены в таблице 1.

Из представленных в таблице 1 данных видно, что при содержании ППШ в смеси менее 10 и более 70 об.% остаточное содержание углеводородов в твердой фазе выше, чем при содержании ППШ от 10 до 70 об.%. Отсюда следует, что предлагаемая смесь обладает повышенной растворяющей способностью по отношению к тяжелым углеводородам нефти.

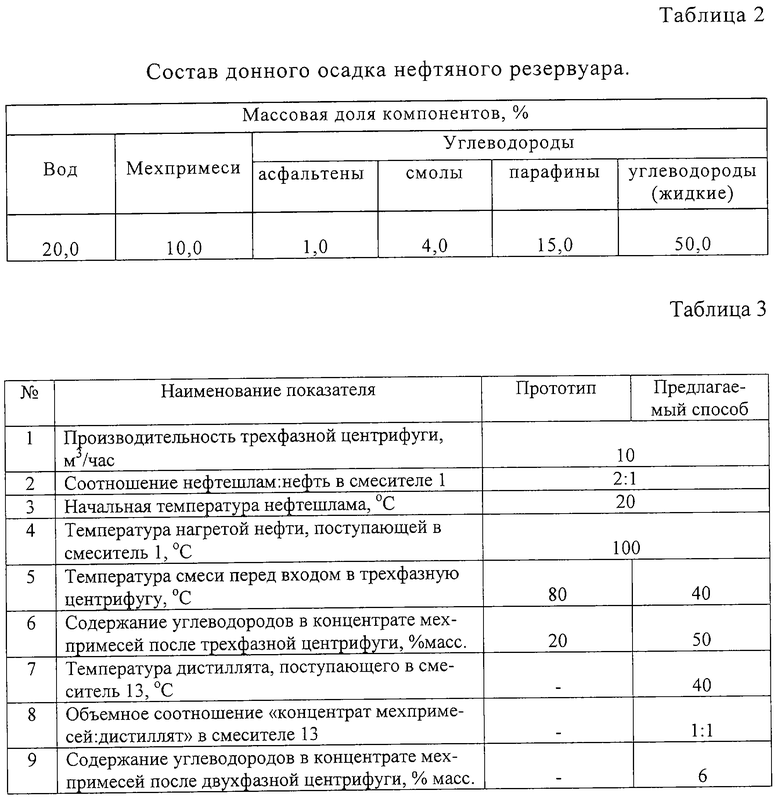

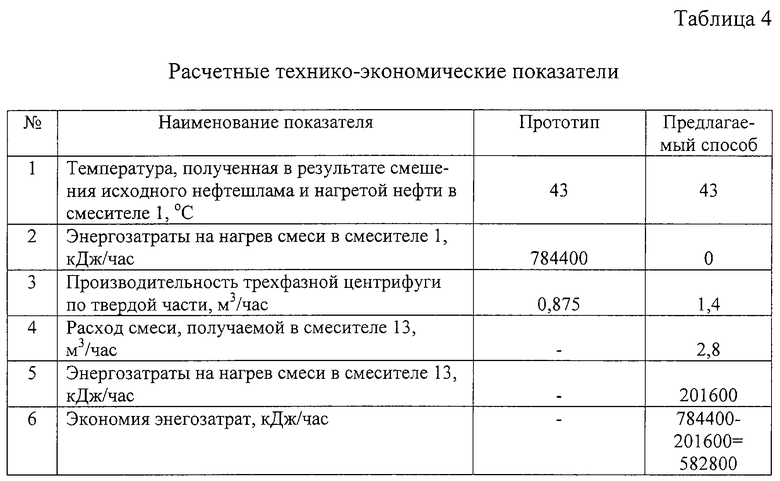

Технико-экономические показатели предлагаемого способа приведены в таблицах 3 и 4. Технико-экономические показатели рассмотрены на примере обработки донного осадка резервуара, состав которого приведен в таблице 2.

Из данных таблицы 3 видно, что при равных начальных условиях (пп.1-4), но при разных температурах, на выходе трехфазной центрифуги качество твердой фазы по прототипу выше (содержание остаточных углеводородов - 20%), чем по предлагаемому способу (50%). Однако применение дополнительных стадий обработки позволяет достичь более высокого качества твердой фазы (6%).

Из данных таблицы 4 видно, что при смешении исходного нефтешлама с горячей нефтью в соотношении 2:1 температура смеси составляет 43oС и для достижения температуры 80oС по прототипу необходимы энергозатраты 784400 кДж/час, тогда как по предлагаемому способу эти затраты отсутствуют. По прототипу выход твердой фазы с содержанием углеводородов 20% из трехфазной центрифуги составит 0,875 м3/час, по предлагаемому способу выход твердой фазы с содержанием 50% составит 1,4 м3/час. После смешения твердой фазы с дистиллятом в соотношении 1: 1 в смесителе 13 расход смеси составит 2,8 м3/час. Температура смеси составит ок. 40oС. Для нагрева смеси до 80oС потребуется 201600 кДж/час. Экономия энергозатрат по сравнению с прототипом составляет 784400-201600=582800 кДж/час.

Таким образом, указанная совокупность отличительных признаков позволяет достичь существенного уменьшения содержания остаточных углеводородов в твердой фазе (концентрате мехпримесей), снизить энергозатраты на процесс обработки и решить проблему утилизации жидкого продукта пиролиза шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

| Мобильная установка переработки эмульсионных промежуточных слоев продукции скважин | 2019 |

|

RU2721518C1 |

| Способ выделения нефти из нефтешламов | 2024 |

|

RU2827618C1 |

| ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ И УТИЛИЗАЦИИ НЕФТЯНЫХ ШЛАМОВ | 1991 |

|

RU2026831C1 |

| СИСТЕМА СБОРА И ПОДГОТОВКИ НЕФТИ | 2003 |

|

RU2243813C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ НЕФТЕЗАГРЯЗНЕННЫХ ГРУНТОВ | 2012 |

|

RU2502784C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И/ИЛИ НЕФТЯНЫХ ОСТАТКОВ | 2012 |

|

RU2503709C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОСТАТКОВ И НЕФТЕШЛАМА ПРОЦЕССОМ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2012 |

|

RU2495088C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЯНЫХ ШЛАМОВ | 1994 |

|

RU2078740C1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

Изобретение относится к области нефтедобывающей промышленности, в частности к технологическим процессам обработки нефтесодержащих шламов и извлечения из них углеводородов, и может быть использовано при обработке жидких и пастообразных нефтешламов, в частности, донных осадков, стойких водонефтяных эмульсий, промежуточных слоев, содержащих значительное количество механических примесей. Способ заключается в разбавлении нефтешлама нефтью, нагреве и разделении в трехфазной декантерной центрифуге на нефть, воду и концентрат мехпримесей. Остаточную воду из нефти отгоняют с легкими углеводородами (дистиллятом) в дистилляционной колонне. Часть нагретой нефти возвращают на обработку поступающего нефтешлама. Твердую фазу, выходящую из трехфазной центрифуги, дополнительно обрабатывают дистиллятом, перемешивают в смесителе, нагревают и разделяют на двухфазной центрифуге на два потока: очищенную твердую фазу и отработанный дистиллят, который возвращают для обработки поступающего шлама. В дистиллят, направляемый на обработку твердой фазы, добавляют 10-70% жидкого продукта пиролиза автомобильных шин. Изобретение способствует уменьшению остаточных углеводородов в твердой фазе - концентрате мехпримесей, т.е. повышению степени очистки концентрата мехпримесей от остаточных углеводородов и снижению энергозатрат. 1 з.п. ф-лы, 4 табл., 1 ил.

Продукт пиролиза шин 10 - 70

Дистиллят Остальное

| DE 4214346 A1, 11.11.1993 | |||

| СПОСОБ УТИЛИЗАЦИИ НЕФТЯНОГО ШЛАМА | 2000 |

|

RU2172764C1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| US 4775457 A, 04.10.1988. | |||

Авторы

Даты

2003-11-27—Публикация

2002-06-05—Подача