Изобретение относится к области приготовления продуктов нефтепереработки и касается состава нефтяных масел, применяемых в качестве рабочих жидкостей объемных гидроприводов строительных, дорожных, подъемно-транспортных и др. машин.

К смазочным маслам в различных механизмах, агрегатах предъявляются разнообразные требования, которые все более возрастают в связи с прогрессом техники. Удовлетворить эти требования традиционными приемами (подбор сырья, улучшение технологии переработки и очистки) невозможно. Средством, которое позволило резко улучшить качество смазочных материалов, явились присадки. Присадки - это сложные органические или металлоорганические соединения, которые вводят в масла для улучшения их эксплуатационных свойств.

В зависимости от назначения и условий работы смазочных материалов концентрация присадок колеблется от сотых долей до десятков процентов. В некоторые масла, например моторные, гидравлические, добавляют композицию, состоящую из 4 - 6 присадок.

Присадки должны обладать высокой эффективностью, полностью растворяться в маслах, не выпадать в осадок при длительном хранении в широком диапазоне температуры, не задерживаться маслоочистительными устройствами двигателя, не растворяться в воде, не ухудшать физико-химических показателей качества масел (Н. И. Итинская, Н.А. Кузнецов "Справочник по топливу, маслам и техническим жидкостями", М.: Колос, 1982, с.106.

Известен способ приготовления нефтяного масла с заданными показателями качества, включающий нагрев масла в емкости косвенным теплообменом с теплоносителем и ведение в него присадки с одновременным перемешиванием (см. книгу Е. Д. Вилянская, Т.Н. Куликовская, Д.А. Знаменская "Нефтяные масла для паровых турбин", М.: Энергоатомиздат, 1987, с. 71).

Технология известного способа используется для приготовления масел: с противоокислительными свойствами, а также с противокоррозионными свойствами (см. там же, с. 77) и с улучшенными показателями качества масла путем введения комплексной присадки (см. там же, с. 80).

Недостаток известного способа приготовления масла с заданными показателями качества заключается в низкой интенсивности процесса перемешивания присадки в объеме масла, которая осуществляется барботированием газа. Это снижает эффективность внедрения присадки и равномерное ее распределение по всему объему масла.

Другим недостатком известного способа являются большие энергетические затраты на нагрев смешиваемых сред в емкости, особенно при приготовлении больших объемов масла, т.к. необходимо поддерживать заданную температуру всей массы в рабочей емкости, а теплообмен осуществляется через стенку змеевика.

Наиболее близким по технической сущности к заявляемому изобретению является способ приготовления нефтяных масел с заданными показателями качества, включающий нагрев масла и введение в него присадки с одновременным их перемешиванием в смесителе, при этом смесь масла с присадкой прокачивают по замкнутому контуру через емкость и смеситель (см. патент РФ 2145629, МКИ С 01 М 171/02, 1999г.)

Известный способ приготовления нефтяных масел с заданными показателями качества вследствие повышения эффективности перемешивания присадки с маслом в смесителе, в частности, повышает эффективность создания надежной защитной пленки на поверхности кристаллов парафинов в масле за счет внедрения молекул депрессорной присадки между молекулами парафина в масле, что препятствует слипанию кристаллов парафинов, приводящему к снижению текучести масла при низких температурах.

Недостаток известного способа заключается в недостаточной эффективности процесса внедрения молекул депрессорной присадки между кристаллами парафина из-за ограниченной зоны и времени их взаимодействия.

Это связано с тем, что процесс внедрения молекул депрессорных присадок происходит только в зоне взаимодействия нагретых истекающих кольцевых пленок масла и струй присадок. При этом объем масла, истекающего в виде кольцевых пленок, в который внедряются присадки, составляет ~1/3 от всего прокачиваемого через смеситель объема масла. Многократное (не менее 10) прокачивание этой смеси по замкнутому контуру способствует равномерному распределению присадки в объеме масла и использованию почти всей присадки для создания защитной пленки на поверхности кристаллов парафина. Однако, как показали исследования, вследствие недостаточной интенсивности процесса перемешивания смеси масла с присадкой до 5% присадки в итоге выпадает в осадок при отстое масла. Это, с одной стороны, приводит к снижению качества получаемого масла, т. е. его основного свойства - температура застывания, которая повышается на 3-5o, а с другой стороны, отстоявшийся осадок неиспользованных присадок безвозвратно теряется, что снижает коэффициент использования присадки. А многократное прокачивание смеси масла и присадки насосом приводит к излишним затратам электроэнергии на привод насоса, что снижает экономичность процесса.

Техническая задача, решаемая изобретением, заключается в повышении качества приготовляемого масла с заданными показателями качества путем интенсификации внедрения молекул присадки между молекулами масла.

Это достигается тем, что в способе приготовления нефтяных масел с заданными показателями качества, включающем нагрев масла и введение в него присадки с одновременным их перемешиванием в смесителе, при этом смесь масла с присадкой прокачивают по замкнутому контуру через емкость, согласно изобретению в процессе приготовления масла на смесь воздействуют ультразвуковыми колебаниями с частотой, равной резонансной частоте колебаний молекул масла.

При этом на смесь масла с присадкой воздействуют во время их перемешивания колебаниями сверхвысокой частоты.

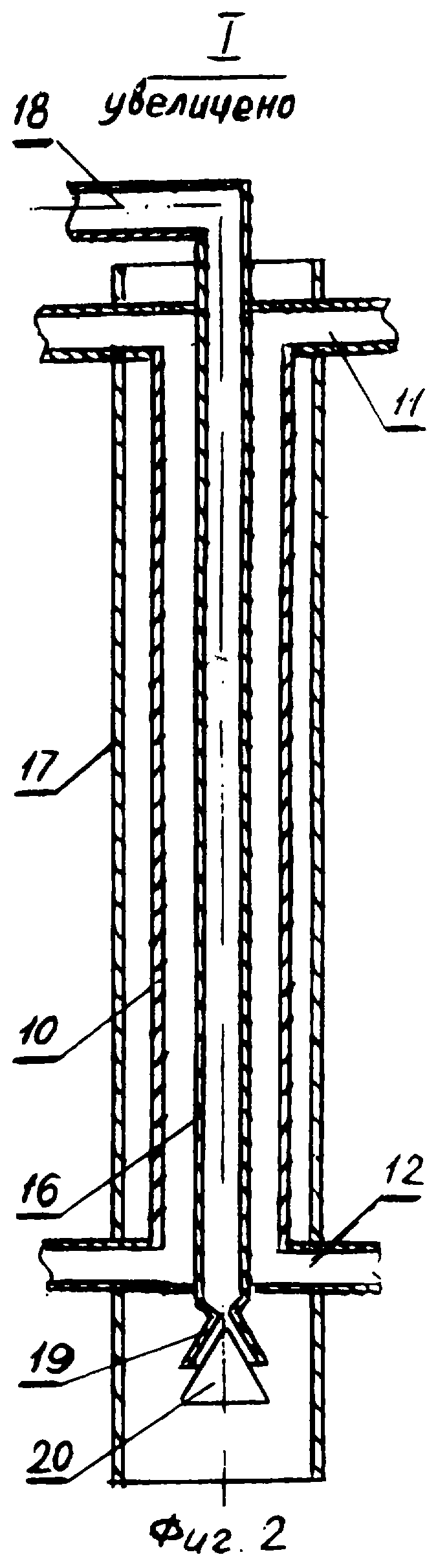

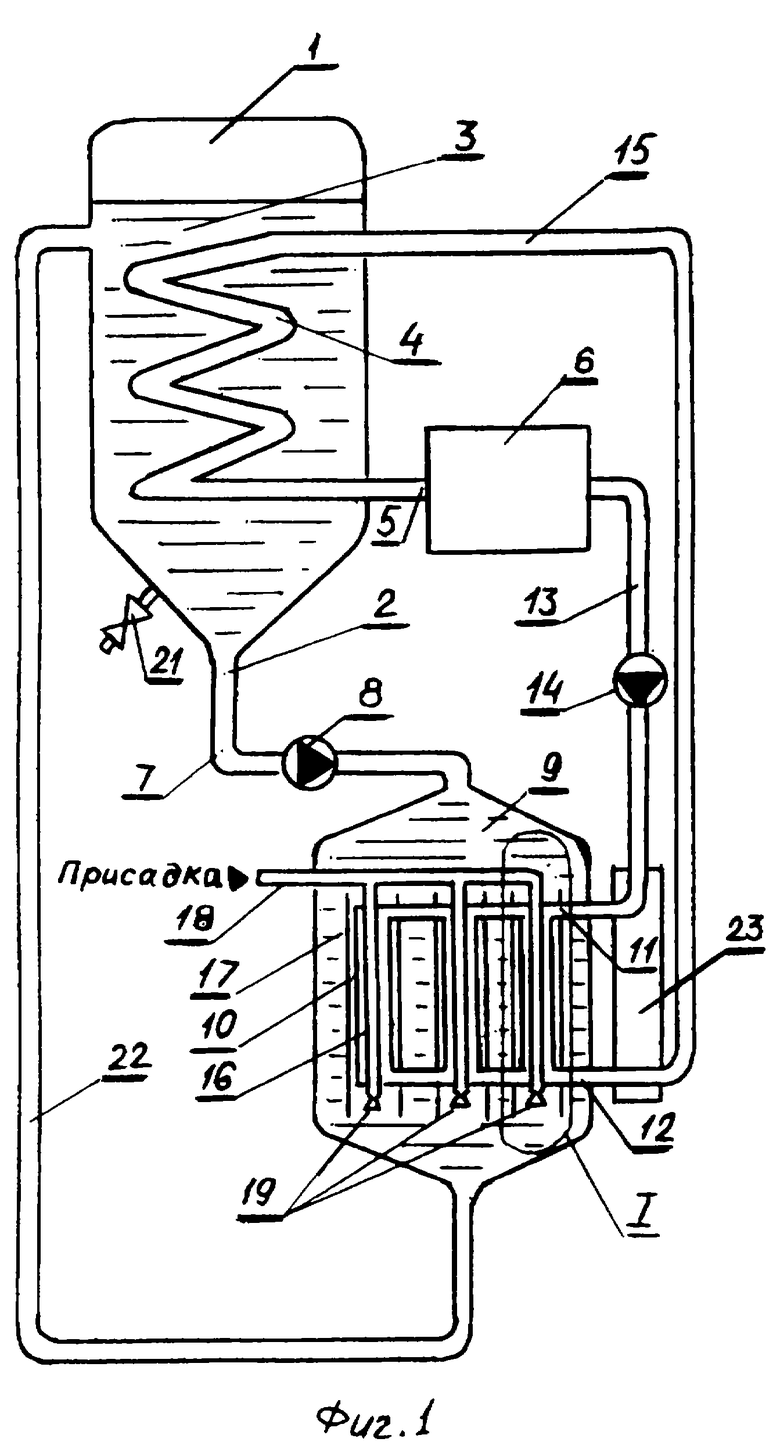

На фиг.1 изображена упрощенная схема установки для приготовления масла с низкой температурой застывания, а на фиг.2 - элемент подогревателя-смесителя.

Установка содержит емкость 1 (открытая сверху или герметичная) со сливным патрубком 2, заполненную маслом 3 из парафинистых нефтей, ниже уровня заправки которого в ней размещен змеевик-теплообменник 4, соединенный трубопроводом 5 со входом в систему подогрева теплоносителя 6. Патрубок 2 соединен с трубопроводом 7, в котором последовательно установлены насос 8 и подогреватель-смеситель 9, с емкостью 1 ниже уровня заправки масла, образуя замкнутый циркуляционный контур. Подогреватель-смеситель 9 выполнен в виде кожухотрубного теплообмена с трубами 10, размещенными вдоль кожуха, концы которых объединены в коллекторы 11 и 12: верхний 11 соединен трубопроводом 13 с насосом 14 с выходом системы подогрева теплоносителя 6, а нижний 12 - трубопроводом 15 со входом в змеевик 4. Внутри и снаружи каждой трубы 10 соосно с кольцевыми зазорами размещены трубки 16 и 17, при этом верхние концы внутренних трубок 16 соединены с коллектором 18, который подключен к источнику подачи депрессорной присадки (на чертеже условно не показан), а на нижних их концах установлены сопла 19, внутри которых размещены конусы 20. Торцы трубок 17 открыты сверху и снизу, при этом нижние торцы трубок 16 размещены выше нижних торцов трубок 17. К днищу емкости 1 подсоединен патрубок 21 отбора проб масла для определения температуры его застывания в процессе приготовления. На чертеже подогреватель-смеситель 9 условно изображен в увеличенном масштабе по отношению к размерам емкости 1 (в действительности соотношение их объемов составляет 1:20). Выход подогревателя 9 соединен трубопроводом 22 с емкостью 1. Снаружи подогревателя-смесителя 9 размещен генератор СВЧ 23.

Способ приготовления масла с низкой температурой застывания осуществляется следующим образом.

Включают насосы 8 и 14 и систему подогрева 6 теплоносителя, при этом основная масса масла проходит через кожух подогревателя 9, а часть потока масла проходит через кольцевые зазоры между трубками 10 и 17, образуя кольцевые пленки, вытекающие из этих зазоров. Тонкая пленка масла обтекает стенку трубки 10, нагретую до 90-500oС теплоносителем, нагреваясь до этих температур. При температурах выше 500oС начинают происходить необратимые процессы в масле, нарушающие его эксплуатационные свойства. При этих температурах ослабляются межмолекулярные связи в масле и парафине, а поскольку нагрев масла происходит в объеме без доступа кислорода, то изменений его физико-химических свойств, а значит и эксплуатационных не происходит.

Кроме того, происходит разрушение парафиновых кристаллов на более мелкие частицы, вплоть до молекулярного уровня. Регулируя скорость (изменяя давление подачи в пределах 2-10 атм) подачи присадки, добиваются ее нагрева в трубках 16 до 60-150o. Далее присадка распыляется соплом 19 с конусом 20. При этом высокоскоростная струя присадки смешивается с пленкой масла и молекулы присадки внедряются между молекулами парафина в масле, что обеспечивает создание надежной защитной пленки на поверхности кристаллов парафина, препятствуя их слипанию, приводящему к снижению текучести масла при низких температурах. В процессе смешивания нагретых кольцевых пленок масла и струй присадки и прокачивания этой смеси по замкнутому контуру на объем смеси, находящейся в подогревателе-смесителе 9, постоянно воздействуют ультразвуковыми колебаниями сверхвысокой частоты, создаваемыми генератором СВЧ 23. При этом генерируют колебания с частотой, равной резонансной частоте колебаний молекул масла. Это приводит к тому, что молекулы нагретого масла начинают колебаться с частотой, при которой амплитуда колебаний зависит от мощности генератора 23, что обеспечивает высокое качество перемешивания и внедрения молекул присадки между молекулами парафина в масле.

Интенсификация процесса перемешивания позволяет уменьшить количество прокачек смеси по замкнутому контуру, что снижает энергетические затраты на привод насоса. Кроме того, дополнительный нагрев смеси колебаниями сверхвысокой частоты приводит к снижению нагрузки на работу теплообменника 4. На выходе из трубок 17 смесь масла с присадкой смешивается с основным потоком масла, которое охлаждает смесь, поступающую по циркулярному контуру емкости 1, где она подогревается косвенным теплообменом от змеевика 4, по которому течет теплоноситель, выходящий из подогревателя 9. После введения последней порции присадки (общий ее объем не превышает 0,5-1% от объема, заправляемого в емкость 1 масла) продолжают циркуляцию смеси масла с присадкой с периодическим отбором пробы через патрубок 21 и последующим ее анализом на температуру застывания масла. После достижения заданной (установившейся) температуры застывания процесс прокачивания прекращают.

Способ может использоваться для приготовления нефтяных масел с любыми заданными показателями качества. При этом используются соответствующие присадки и температурные режимы проведения процесса с учетом физико-химических свойств присадок и масла.

Достигаемый изобретением технический результат заключается в интенсификации процесса внедрения молекул присадки в межмолекулярные связи масла, что значительно снижает время масла с присадками по замкнутому контуру и, как следствие, снижает энергетические затраты на работу насоса и на нагрев этой смеси по сравнению с прототипом. Кроме того, полностью используется все количество присадки для обеспечения заданных свойств масла благодаря высокой эффективности встраивания молекул присадки в межмолекулярные связи масла, что сокращает расход присадки. При этом полученные высокие показатели качества масла сохраняются значительно дольше, поскольку процесс смешения масла с присадками происходит на молекулярном уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЯНЫХ МАСЕЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАСТЫВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2145629C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЯНЫХ МАСЕЛ | 2004 |

|

RU2255968C1 |

| Гидравлическое масло арктического назначения | 2016 |

|

RU2631659C1 |

| Депрессорно-ингибиторная присадка для парафинистых нефтей и нефтепродуктов | 1990 |

|

SU1726497A1 |

| Моторное масло арктического назначения | 2016 |

|

RU2638528C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОДЕРЖАНИЯ ДЕПРЕССОРНОЙ ПРИСАДКИ В СМАЗОЧНЫХ КОМПОЗИЦИЯХ | 2014 |

|

RU2583921C1 |

| ГИДРАВЛИЧЕСКАЯ ЖИДКОСТЬ | 2009 |

|

RU2430146C2 |

| ВСЕСЕЗОННОЕ ГИДРАВЛИЧЕСКОЕ МАСЛО "МОБОЙЛ-15" ТИПА МГ-15-В | 2001 |

|

RU2214451C2 |

| Способ получения дизельных топлив с улучшенными низкотемпературными свойствами и уменьшенным содержанием серы и устройство для его реализации | 2018 |

|

RU2685550C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛКИЛМЕТАКРИЛАТНЫХ ПРИСАДОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466146C1 |

Использование: для получения составов нефтяных масел. Сущность: масло нагревают и вводят в него присадку при перемешивании в смесителе с последующим прокачиванием смеси по замкнутому контуру через емкость и смеситель. На смесь масла с присадкой воздействуют ультразвуковыми колебаниями сверхвысокой частоты, равной резонансной частоте колебаний молекул масла. Технический результат - снижение энергетических затрат на работу насоса и нагрев и сохранение высоких показателей качества масла. 2 ил.

Способ получения нефтяных масел с заданными свойствами, включающий нагрев масла и введение в него присадки при перемешивании в смесителе с последующим прокачиванием смеси по замкнутому контуру через емкость и смеситель, отличающийся тем, что на смесь масла с присадкой воздействуют ультразвуковыми колебаниями сверхвысокой частоты, равной резонансной частоте колебаний молекул масла.

| СПОСОБ ПРИГОТОВЛЕНИЯ НЕФТЯНЫХ МАСЕЛ С НИЗКОЙ ТЕМПЕРАТУРОЙ ЗАСТЫВАНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2145629C1 |

| Способ обработки моторного масла и устройство для его осуществления | 1989 |

|

SU1624021A1 |

| JP 6295389 A, 01.05.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1995 |

|

RU2106399C1 |

Авторы

Даты

2003-11-27—Публикация

2001-12-29—Подача