1. Область техники

Настоящее изобретение относится, прежде всего, к бумажному производству. В частности, изобретение относится к сшиваемым тканям, предназначенным для использования в бумагоделательных машинах и для других промышленных применений. Более конкретно, изобретение относится к сшиваемым тканям, используемым в промышленности, в частности, при производстве, среди прочего, продукции влажной укладки, например бумаги, картона, гигиенических изделий и полотенец; при производстве волокнистой массы влажной и сухой укладки; в процессах, относящихся к бумажному производству, например в которых используются фильтры для бумажной массы и машины для химической промывки; при производстве ткани и полотенец с использованием сушки путем продувки воздухом; и при производстве нетканых материалов методом гидропереплетения (влажный процесс), выдувания из расплава, эжектирования высокоскоростным потоком воздуха и иглопробивания с использованием сжатого воздуха. Такие промышленные ткани включают нетканые войлоки; ткани для тиснения, ткани для транспортировки и ткани-носители, используемые в производстве нетканых материалов; фильтровальные ткани и фильтровальное полотно. Термин "промышленные ткани" также включает все другие ткани для бумагоделательной машины (формовочные, прессовальные и сушильные ткани), предназначенные для транспортировки жидкой волокнистой массы на всех стадиях бумажного производства, но не ограничивается тканями этого назначения. Изобретение в особенности относится к разнообразным тканям, которые могут использоваться для формовки целлюлозного волокнистого полотна в трехмерную структуру.

2. Уровень техники

В процессе бумажного производства образуют целлюлозное волокнистое полотно, осаждая волокнистую жидкую массу, т.е. водную дисперсию целлюлозных волокон, на движущуюся формовочную ткань в формовочной части бумагоделательной машины. Из жидкой массы сквозь формовочную ткань уходит большое количество воды и на ее поверхности остается целлюлозное волокнистое полотно.

Затем это целлюлозное полотно перемещается из формовочной части в прессовую часть, где имеется ряд зазоров между прессовыми валами. Целлюлозное волокнистое полотно, несомое прессовальной тканью или, как часто бывает, помещенное между двумя прессовальными тканями, проходит через эти зазоры, подвергаясь сжатию, в результате чего вода из полотна отжимается и целлюлозные волокна в нем слипаются друг с другом, превращая его в бумажный лист. Вода впитывается прессовальной тканью или тканями и в идеальном случае не возвращается в бумажный лист.

После этого бумажный лист подается в сушильную часть, имеющую по меньшей мере один ряд вращающихся сушильных барабанов или цилиндров, нагреваемых изнутри паром. Полученный бумажный лист направляется с помощью сушильной ткани по серпантинной траектории вокруг каждого барабана, плотно прижимаясь к его поверхности. Нагретые барабаны уменьшают содержание воды в бумажном листе до желательного уровня за счет ее испарения.

Известно, что формовочная, прессовальная и сушильная ткани для бумагоделательной машины имеют вид бесконечных лент и работают в качестве конвейеров. Также известно, что изготовление бумаги - это непрерывный процесс, который идет со значительной скоростью, т.е. в формовочной части волокнистую жидкую массу непрерывно осаждают на формовочную ткань, а полученный бумажный лист после выхода из сушильной части непрерывно сматывают в рулоны.

В настоящее время существует множество различных типов тканей, удовлетворяющих требованиям бумагоделательных машин, на которые они устанавливаются для изготовления определенных сортов бумаги. В общем случае они включают тканую основную ткань, к которой, в зависимости от предполагаемого использования, путем иглопробивания может быть прикреплен прочес тонкого нетканого волокнистого материала. Основная ткань может быть соткана из одноволоконной, сложенной одноволоконной, многоволоконной или сложенной многоволоконной пряжи и может быть однослойной, многослойной или ламинированной. Пряжу обычно получают экструзией синтетических полимерных смол, таких как полиамидные и полиэфирные смолы, использование которых для этой цели известно специалистам по тканям для бумагоделательных машин.

Сами тканые основные ткани могут быть различных типов. Например, они могут быть получены бесконечным ткачеством или плоским ткачеством с последующим образованием бесконечной ленты с тканым швом. Альтернативно, они могут быть изготовлены с помощью способа, известного как модифицированное бесконечное ткачество, в котором поперечные кромки основной ткани имеют шовные петли, образованные пряжей, расположенной по ходу бумаги в машине. В этом способе пряжу, расположенную по ходу бумаги в машине, непрерывно пропускают вперед и назад между поперечными кромками ткани, поворачивая назад на каждой кромке с образованием шовной петли. Далее этой основной ткани придают бесконечную форму при ее установке на бумагоделательную машину, поэтому такие ткани называют сшиваемыми на машине тканями. Для придания ткани бесконечной формы две поперечные кромки сводят друг с другом так, что шовные петли на них перемежаются между собой с образованием встречно-гребенчатой структуры, а сквозь проход, образованный перемежающимися шовными петлями, пропускают шпильку или стержень.

Тканые основные ткани могут быть сделаны ламинированными, если поместить одну основную ткань внутрь бесконечной ленты, образованной другой, и соединить их вместе, пропуская через обе ткани прочес штапельного волокна путем иглопробивания. Одна основная ткань или обе они могут быть сшиваемыми на машине тканями.

В патенте США № 5769131 описана сшиваемая на машине ткань для бумагоделательной машины, которая включает плоскую пряжу, проходящую в направлении по ходу бумаги в машине и определяющую верхнюю и нижнюю поверхности ткани. Ткань имеет два слоя из пряжи, проходящей в направлении, перпендикулярном к ходу бумаги в машине, каждый из которых переплетен с плоской пряжей, проходящей по ходу бумаги в машине. Другая проходящая по ходу бумаги в машине пряжа, имеющая круглое поперечное сечение, переплетена с расположенной в двух слоях пряжей, проходящей перпендикулярно к ходу бумаги в машине, и связывает эти два слоя вместе. Ткань сшивают в бесконечную ленту в процессе ее установки на бумагоделательную машину. На одном из двух концов ткани шовные петли образованы плоской пряжей, проходящей в направлении по ходу бумаги в машине. При установки ткани на бумагоделательную машину, когда два конца ткани сводят друг с другом, шовные петли перемежаются с образованием встречно-гребенчатой структуры, создавая проход, сквозь который можно вставить шовную шпильку или стержень для соединения двух концов ткани друг с другом.

В любом случае тканые основные ткани имеют вид бесконечных лент или могут быть сшиты в бесконечные ленты, и имеют определенную длину, измеряемую в продольном направлении, и определенную ширину, измеряемую в поперечном направлении. Поскольку существуют разнообразные конфигурации бумагоделательных машин, изготовители тканей для этих машин должны выпускать ткани с размерами, позволяющими поместить их в определенных местах бумагоделательных машин своих клиентов. Понятно, что это требование затрудняет рациональную организацию производственного процесса, так как каждую ткань приходится делать на заказ.

Чтобы удовлетворить этому требованию и сделать процесс изготовления тканей с различной длиной и шириной менее продолжительным и более производительным, в последние годы прессовальные ткани изготавливали с использованием спирального метода согласно патенту США № 5360656, на который даны ссылки в настоящем описании.

В этом патенте США описана прессовальная ткань, содержащая основную ткань, с которой путем иглопробивания соединен один слой или большее количество слоев штапельного волокнистого материала. Основная ткань имеет по меньшей мере один слой, образованный намотанной по спирали лентой из тканой ткани, ширина которой меньше ширины основной ткани. Основная ткань является бесконечной в продольном направлении или направлении по ходу бумаги в машине. Продольные нити намотанной по спирали ленты составляют некоторый угол с продольным направлением прессовальной ткани. Лента из тканой ткани может быть получена плоским ткачеством на более узком ткацком станке, чем станки, обычно используемые для изготовления тканей для бумагоделательных машин.

Основная ткань содержит множество намотанных по спирали и соединенных между собой витков относительно узкой ленты из тканой ткани. Эта лента соткана из продольной (основной) и поперечной (уточной) пряжи. Соседние витки намотанной по спирали ленты могут прилегать друг к другу, так что путем сшивания, стежки, плавления или сварки может быть получен спиральный непрерывный шов. В альтернативном варианте соседние продольные кромочные части прилегающих спиральных витков могут быть расположены с нахлестом при условии, что кромочные части имеют меньшую толщину и толщина в зоне нахлеста не увеличивается. Могут быть также увеличены промежутки между продольными нитями на кромках ленты, поэтому когда соседние спиральные витки располагают внахлест, промежутки между продольными нитями в зоне нахлеста могут оставаться неизменными.

Что касается сушильных тканей, их изготовляли плоским ткачеством и затем соединяли вместе. Сушильные ткани, которые используются в настоящее время, слишком длинные и при установке требуют сшивания, поскольку рамы сушильной части выполнены фиксированной длины без консольных частей, что делает невозможным использование бесконечных тканых тканей. Так как ткани в виде бесконечной ленты невозможно установить, сшивание ткани приходится производить при установке.

Следует отметить, что современные ткани включают также ткани с неткаными основами. Пример нетканой ткани в виде войлока влажной прессовки для использования в бумагоделательных машинах описан в патенте США № 4427743. Войлок влажной прессовки содержит обычную войлочную ткань и несколько нетканых слоев из синтетических текстильных волокон, прикрепленных к войлоку путем иглопробивания, Между слоями синтетического текстильного волокна вставлены сетчатые ткани, которые поддерживают отдельные нетканые слои и замедляют уплотнение всей структуры. Аналогично тканым тканям такие нетканые ткани могут иметь швы для образования "бесконечной" нетканой ткани.

Кроме использования упомянутого выше бесконечного ткачества, которое позволяет получить сшиваемую ткань, существуют другие типы швов, в особенности для сушильных тканей. Например, некоторые сушильные ткани, полученные плоским ткачеством, имеют швы из скрепок, аналогичные используемым в настоящее время в ремнях для гофропрессов. Однако скрепки подвержены коррозии. Еще важнее то, что скрепки изнашиваются, так как плохо гнутся (они имеют тенденцию биться об опорные ролики для ткани), и в результате шов отпечатывается на бумажном листе.

Некоторые ткани сшивают по диагонали, как описано в патенте США № 5217415, что приемлемо для некоторых применений.

Швы могут также быть получены сшиванием; в этом случае к обоим концам сушильной ткани, расположенным перпендикулярно к направлению хода бумаги в машине, пришивают тесьму. Тесьма имеет петли, которые перемежаются с образованием шва. Поскольку тесьма выступает из плоскости ткани и является более толстой, чем тело ткани, она тоже имеет тенденцию биться об опорные ролики для ткани, оставляет отпечатки на листе и имеет нулевую проницаемость, что еще больше усложняет проблему появления отпечатков на листе. Так как тесьму пришивают сверху, стежки находятся между полотном и телом ткани. Как только стежки рвутся, полотно отходит, что приводит к нарушению шва.

Некоторые ткани имеют вышеупомянутые швы со шпилькой, при наличии спиральной вставки или без нее. В настоящее время такие ткани преобладают на рынке. Для всех таких швов в тело ткани нужно вплетать, вручную или с помощью машины, пряжу, проходящую в направлении хода бумаги в машине. Пряжу, проходящую в направлении, перпендикулярном к ходу бумаги в машине, нужно распустить. Материал, номер и размер пряжи и переплетения определяют свойства шва, а свойства шва (однородность, прочность) определяют номер пряжи для данного переплетения. Такие швы дороги в изготовлении из-за их трудоемкости. Прочность и долговечность шва определяются также характеристиками материала, в особенности прочностью петель. Вследствие этого "ломкие" материалы, которые имеют малую прочность петель, но могут иметь другие хорошие свойства, не подходят для использования в качестве сушильных тканей. Повысить прочность шовных петель можно в ущерб самой структуре ткани. Пример шва со спиральной вставкой можно найти в патенте США № 5915422.

Металлические формовочные ткани, которые использовались прежде, изготовлялись плоским ткачеством и доставлялись со свободными концами. Эти ткани устанавливали на машине и соединяли концы металлических нитей пайкой твердым припоем или термическим сплавлением. Полученный "стыковой шов" имел небольшое перекрытие концов и был непрочным. Пришивание, стежка или добавление спирали из синтетического материала не использовались.

Другой пример стыкового шва можно найти в указанном выше патенте США № 5360656. Этот шов находится между соседними полосами ткани и выполнен стежками. Однако такие швы не могут выдержать значительную нагрузку, а просто удерживают полосы вместе так, чтобы "основные" структуры, образованные этими соединенными друг с другом полосами, не расходились в ходе производственного процесса.

Очевидно, что существуют и другие способы получения сшиваемой ткани для использования в бумажном производстве и для других промышленных применений и рассмотренные способы были приведены в качестве примеров. Однако всегда желательно усовершенствовать то, что уже есть, или предложить альтернативу имеющемуся. Сшиваемые ткани не являются исключением из этого правила. До настоящего времени создание шва в ткани представляло собой относительно длительный и трудоемкий процесс. Поэтому желательно усовершенствовать ткани в этом плане.

Сущность изобретения

Главной целью изобретения является создание сшиваемой ткани для бумагоделательной машины или промышленной ткани, в которой шов легко встраивается в ткань.

Следующей целью изобретения является создание ткани, в которой шов может быть выполнен с низкими затратами.

Еще одной целью изобретения является создание шва, который можно использовать в тканях с различной структурой.

Эти и другие цели и преимущества достигнуты в настоящем изобретении, которое направлено на создание простого в осуществлении шва в ткани, в особенности в ткани для бумагоделательной машины или промышленной ткани. В изобретении используются заранее изготовленные петли или спирали, прикрепленные к каждому концу соединяемой ткани в направлении, перпендикулярном к ходу бумаги в машине. Спирали пришивают к концам ткани пряжей или нитью так, что нить или пряжа пришивается или делает петли вокруг оснований всех или некоторых витков спиралей, затем возвращается назад и проходит через тело ткани. Основание каждой спирали предпочтительно прикреплено по меньшей мере одной нитью или пряжей или, более предпочтительно, несколькими нитями или пряжами.

Узор стежков может представлять собой зигзаг, цепочку или петли, а длина стежков может изменяться в том смысле, что они входят в тело основной ткани на разном расстоянии от ее края. Может изменяться также угол стежков и количество стежков, прикрепляющих основание витков каждой спирали. Для увеличения прочности прикрепления спирали можно дополнительно выполнить стежки вдоль конца ткани в направлении, перпендикулярном к ходу бумаги в машине, и сделать несколько рядов стежков. Для стабилизации концов основной ткани их можно подвергнуть предварительной или последующей дополнительной обработке путем уплотнения, сжатия и заделки. Можно также использовать ультразвуковое плавление или вставку плавкого элемента, горячее или холодное прессование и химическое связывание, например с добавлением клея или смолы. Однако важно обеспечить воздухопроницаемость области шва, по меньшей мере близкую к воздухопроницаемости тела ткани. Кроме того, предварительная или последующая обработка может использоваться не только для стабилизации концов, но и для усиления области стежков и придания большей гладкости ее поверхности.

Было обнаружено, что настоящее изобретение существенно уменьшает время, требуемое для крепления шва к ткани, при обеспечении высокого качества шва.

Краткое описание чертежей

Цели и преимущества изобретения будут более понятны из последующего описания со ссылками на сопровождающие чертежи, где:

на фиг.1 схематично показана в перспективе ткань, концы которой соединены швом,

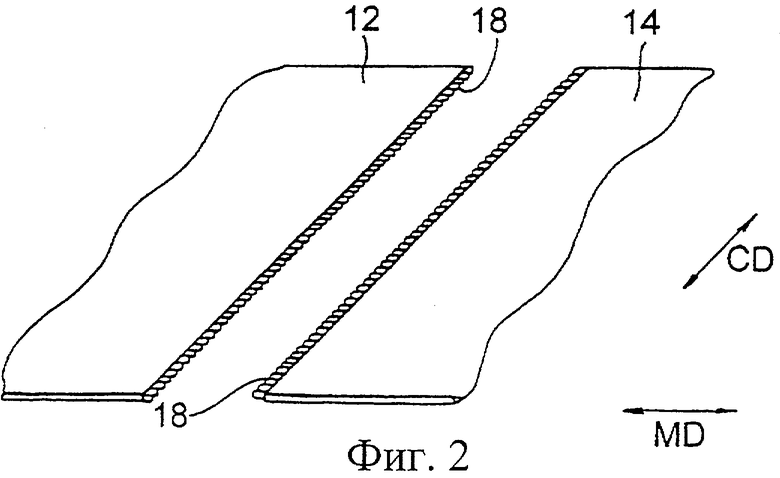

на фиг.2 схематично показаны в перспективе два конца ткани до их соединения друг с другом,

на фиг.3 показан сверху шов согласно изобретению,

на фиг.4а показан сверху в увеличенном масштабе шов, иллюстрирующий узор стежков согласно изобретению,

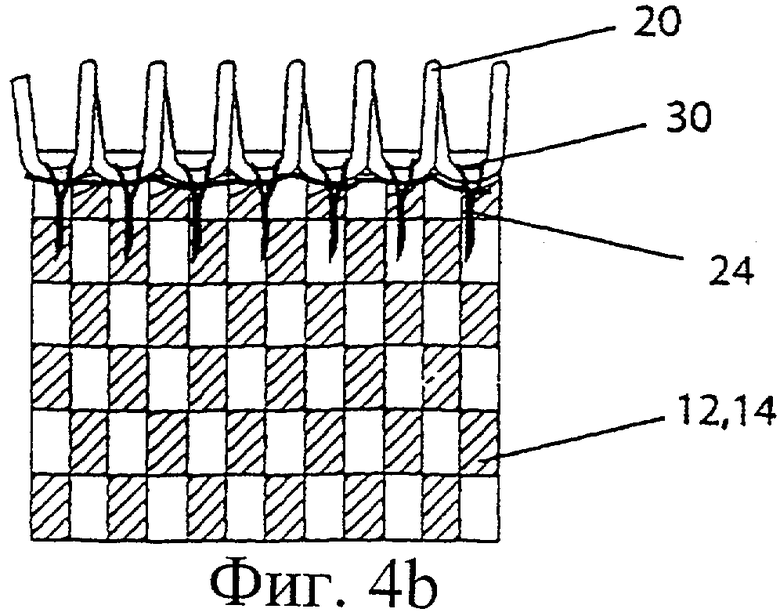

на фиг.4b показан подробно один из возможных зигзагообразных узоров стежков на конце ткани согласно изобретению,

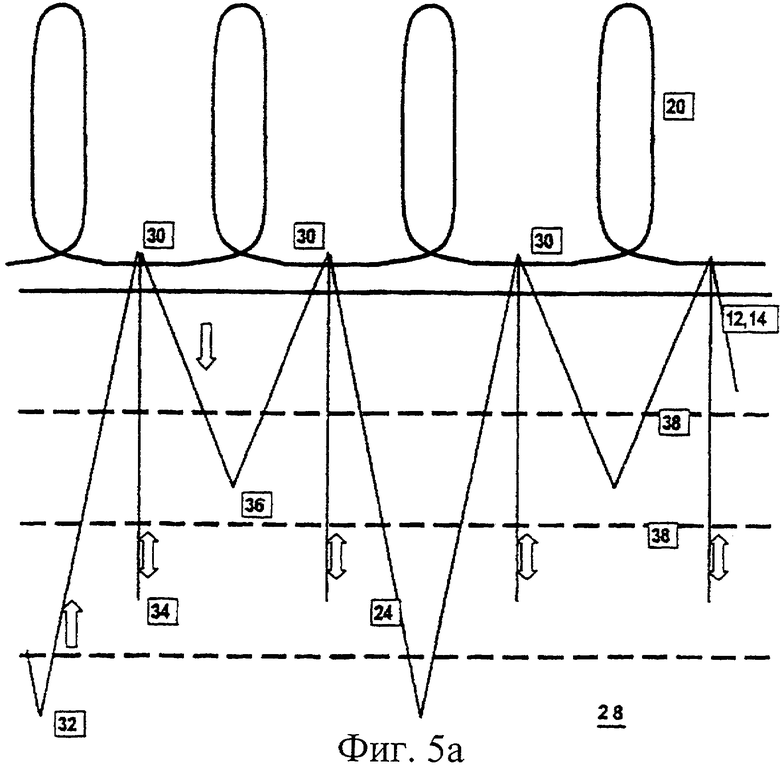

на фиг.5а показаны стежки с узором в виде типичного модифицированного зигзага, которые могут использоваться для прикрепления спирали согласно изобретению, и

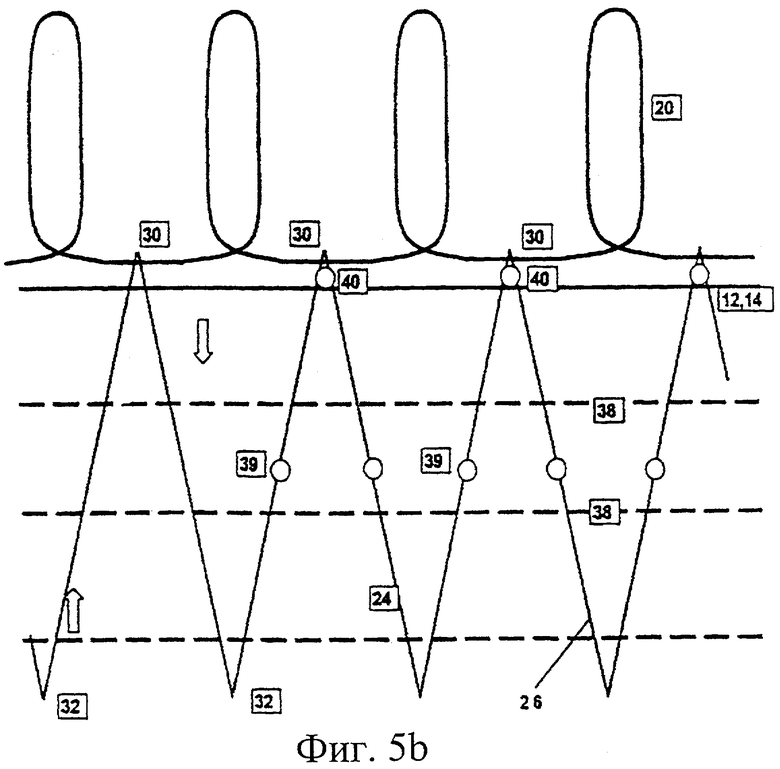

на фиг.5b показаны стежки с узором в виде типичного загзага, которые могут использоваться для прикрепления спирали согласно изобретению.

Подробное описание предпочтительного варианта выполнения изобретения

На фиг.1 схематично показана в перспективе ткань 10 для бумагоделательной машины или промышленная ткань. Ткань 10 имеет вид бесконечной ленты, так как два ее конца 12, 14 соединены друг с другом швом 16.

На фиг.2 схематично показаны в перспективе два конца 12, 14 ткани 10 до их соединения друг с другом. По всей ширине каждого конца 12, 14 имеется множество петель 18. Для соединения концов 12, 14 друг с другом их сводят вместе, перемежая эти шовные петли 18 с образованием встречно-гребенчатой структуры. Чередующиеся шовные петли 18 образуют проход, через который можно ввести шпильку, штифт или нитевидный элемент, скрепляющий концы 12, 14 друг с другом с образованием таким образом "шпилечного шва".

В настоящем изобретении шовные петли 18 заменены заранее сформированными петлями или спиралями 20, которые прикрепляют к концам 12, 14 ткани, как описано ниже.

Как показано на фиг.3, спирали 20 пришивают к концам 12, 14 основной ткани 10 нитью 24. Основная ткань может быть тканой или нетканой, спирали 20 могут быть выполнены из любого подходящего материала (например, полиэфира, полиамида, полиэтилена, ритона (Ryton), полиэфирэфиркетона, металла и т.п.). Спирали не обязательно должны быть выполнены из одного и того же материала, т.е. спираль, прикрепленная к концу 12 ткани, может быть сделана из другого материала, чем спираль, прикрепленная к концу 14 ткани. В любом случае после прикрепления спиралей 20 концы 12, 14 сводят вместе и витки спиралей 20 перемежаются или переплетаются с образованием встречно-гребенчатой структуры, в которой имеется проход. В этот проход вставляют шпильку 22, соединяя концы 12, 14 между собой.

В предпочтительном варианте выполнения изобретения концы 12 и 14 ткани являются ровными, поэтому при их соединении полученная бесконечная ткань не будет иметь каких-либо неровностей по шву или вдоль его поперечных краев. Нити, расположенные по ходу бумаги в машине, на кромках не должны быть идеально выравнены относительно друг друга, хотя это желательно.

Прикрепление спиралей 20 к концам 12, 14 ткани выполняется следующим образом. Сначала может оказаться желательным стабилизировать ткань на концах 12, 14. В зависимости от состава ткани может быть желательно уплотнить или сжать некоторую часть концов 12, 14 на всю ширину ткани для уменьшения ее полной толщины настолько, чтобы некоторые, а предпочтительно большинство, если не все, стежки лежали в плоскости тела ткани. Для этого может потребоваться обработка этой концевой области путем ультразвукового плавления, горячей или холодной прессовки или химического связывания пряжи на концах 12, 14, расположенной как по ходу, так и перпендикулярно к ходу бумаги в машине. После этого прикрепляют спирали 20. В другом варианте осуществления изобретения эту обработку концов ткани предпочтительно выполнять после прикрепления спиралей. В любом случае спирали 20 нужно пришивать или прикреплять стежками к каждому концу 12, 14. Для этого используют нить или пряжу 24 из любого подходящего материала (например, промышленного полиэфира, нейлона, номекса (Nomex), кевлара (Kevlar) (арамиды), спектрана (Spectran) (высокомолекулярный полиэтилен), Вектрана (Vectran) (LCP), тенара (TENARA) и других полимеров). Номер нити 24 зависит от того, где будет использоваться ткань, и от требуемой прочности. Например, нить из промышленного полиэфира с номером 69 имеет большую прочность, чем нить с номером 45 (например, для нитей, изготавливаемых компаниями American and Efird, Inc. и Saunders Thread Co. и обозначаемых по системе ТЕХ, больший номер соответствует большему диаметру). Может оказаться желательным использовать нити большего диаметра. Диаметр используемой нити или пряжи должен быть меньше или равен диаметру пряжи на концах 12, 14, расположенной по ходу или перпендикулярно к ходу бумаги в машине. Это относится как к новой, так и к использованной пряже или к пряже после указанной выше операции уплотнения или сжатия.

Узор стежков может быть различным, например в виде зигзагов, цепочек или петель. Как показано на фиг,4а, стежки могут быть в виде зигзага 26 или модифицированного зигзага 28, как будет подробнее описано в связи с фиг.5а и 5b. На одно основание спирали может приходиться один стежок или большее их количество (множественный захват), т.е. два, три стежка и более.

Глубина стежков в ткани тоже может изменяться. Кроме того, в некоторых случаях желательно выполнить предварительное пришивание, чтобы "прихватить" или выровнять спираль 20 на концах 12, 14, а после такого выравнивания проложить основные стежки.

После того как пришивание закончено, для усиления прикрепления спиралей можно выполнить один или несколько рядов дополнительных стежков параллельно концам 12, 14 или в направлении, перпендикулярном к ходу бумаги в машине, и через стежки, прикрепляющие спирали. Все необходимые стежки должны лежать в пределах толщины ткани. Существует множество вариантов того, как это можно сделать.

Как сказано выше, по окончании пришивания концы 12, 14 можно обработать для их стабилизации и для усиления стежков и придания им гладкости.

На фиг.4b подробно показан возможный зигзагообразный узор стежков на конце ткани. Показан только один конец ткани, который может быть концом 12 или 14. Как видно на чертеже, нить 24 захватывает спираль 20 в точках 30 захвата.

На фиг.5а показан узор стежков в виде модифицированного зигзага 28. В основании спирали имеются точки 30 захвата для нити 24. Как видно на фиг.5а, в точках 30 нитью выполнено несколько захватов спирали 20. Расстояние, на которое нить 24 заходит в концы 12, 14 может изменяться, т.е. нить может доходить до точки 32, точки 34 и точки 36. Пришивание может выполняться одиночными стежками, когда нить идет от конечной точки 32 к точке 30 захвата, делает петлю вокруг основания спирали 20, далее идет к точке 34, затем возвращается назад к точке 30 захвата, снова делает петлю вокруг основания 20 спирали и далее проходит к точке 36. Этот узор может продолжаться до тех пор, пока вся спираль 20 не будет прикреплена к концам 12, 14. Расстояние до точек 32, 34 и 36 зависит от структуры ткани (ткацкого рисунка, размера и номера пряжи) и всей используемой системы прикрепления.

Для дополнительного усиления нити 24 можно выполнить один или несколько рядов стежков 38 (зигзагообразных или иных) в направлении, перпендикулярном к ходу бумаги в машине, параллельно концам 12, 14 и поверх нити 24.

На фиг.5b показан узор стежков в виде зигзага 26. Как и в случае показанного на фиг.5а модифицированного зигзага 28, в основании спирали имеются точки 30 захвата для нити 24. Однако в зигзаге 26 на фиг.5b в каждой точке 30 выполнен только один захват спирали 20. Расстояние, на которое нить 24 заходит в концы 12, 14, определяется конечными точками 32 и может быть одинаковым для всех конечных точек или может изменяться от одной конечной точки к другой. В общем пришивание выполняется одиночными стежками, т.е. нить идет от конечной точки 32 к точке 30 захвата, делает петлю вокруг основания спирали 20 и затем идет к следующей конечной точке 32. Этот узор может продолжаться до тех пор, пока вся спираль 20 не будет прикреплена к концам 12, 14 ткани. Расстояние до точек 32 зависит от структуры ткани (ткацкого рисунка, размера и номера пряжи) и всей используемой системы прикрепления.

Особенностью узора стежков на фиг.5b является то, что нить захватывает каждое основание спирали при каждом зигзаге или изменении направления один раз. Другая особенность заключается в том, что нить 24 может делать стежок или интерлок более одного раза для каждого зигзага, в точках 39 и снова в точках 40.

Для дополнительного усиления нити 24 можно выполнить один или несколько рядов 38 стежков (зигзагообразных или иных) в направлении, перпендикулярном к ходу бумаги в машине, параллельно концам 12, 14 и поверх нити 24.

Следует отметить, что, в любом случае, геометрия окончательного шва не обязательно должна соответствовать прямой линии, перпендикулярной пряже, расположенной по ходу бумаги в машине (как показано, например, на фиг.1). Шов может иметь несколько альтернативных форм. Например, шов может проходить по диагонали к пряже, расположенной по ходу бумаги в машине, иметь форму буквы V, перевернутой буквы V или пилообразную форму.

Также следует отметить, что главным преимуществом изобретения является то, что выбор структуры ткани для бумагоделательной машины или промышленной ткани (например, тип пряжи, номер пряжи, размер пряжи и ткацкий рисунок) больше не ограничен тем, что нужно делать шов. То есть, поскольку не выполняется "отгибание назад" и повторное вплетение пряжи, расположенной по ходу бумаги в машине, для образования шпилечного шва или для скрепления спиралей шпилькой, можно вплавить/врезать "зубцы" в тело ткани, обеспечивая внедрение в него спиралей, и затем прикрепить спирали по месту стежками.

Хотя выше подробно рассмотрен предпочтительный вариант выполнения изобретения, он не ограничивает объем изобретения, который определяется его формулой.

Ткань для бумагоделательной машины или другая промышленная ткань состоит из ткани-основы и имеет шов, причем первый конец ткани соединен с ее вторым концом. Для соединения концов ткани-основы используется по меньшей мере одна заранее изготовленная спираль. Изобретение существенно уменьшает время крепления шва к ткани и обеспечивает высокое качество шва. 3 н. и 12 з.п. ф-лы, 7 ил.

| Пневмогидродвигатель | 1974 |

|

SU564436A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ АЛМАЗОВ | 1998 |

|

RU2145365C1 |

| US 5746257 A, 05.05.1998 | |||

| US 5217415 A, 08.06.1993 | |||

| US 5915422 A, 29.06.1999 | |||

| US 5769131 A, 23.06.1998 | |||

| Сукно машины и способ его изготовления | 1987 |

|

SU1834941A3 |

| Способ сращивания многослойных сукон для бумагоделательных машин | 1939 |

|

SU61011A1 |

Авторы

Даты

2008-03-27—Публикация

2003-04-25—Подача