Предлагаемое изобретение относится к области двигателестроения, а именно к роторным двигателям внутреннего сгорания /далее РДВС/.

В настоящее время во многих развитых странах мира широким фронтом ведутся работы по разработке РДВС, которые являются одним из перспективных направлений развития двигателей внутреннего сгорания /ДВС/, с точки зрения веса, габаритов, мощности на единицу веса и др. наиважнейших для любого ДВС параметров.

Известные РДВС реализуют в основном принцип Ванкеля [1], согласно которому наружная поверхность ротора, вращающегося внутри статора за счет сложного кинематического привода, организует все фазы работы ДВС, в том числе и рабочую камеру сгорания, импульс газов в которой используется для вращения ротора, с которого снимается полезный крутящий момент.

Недостатками вышеуказанных РДВС, несмотря на ряд положительных моментов, указанных выше, являются сложная кинематика привода ротора, более высокие требования к термостойкости и износостойкости материалов ротора и статора, чем у обычного ДВС и т.п.

Известен РДВС [2] , в котором вышеуказанные недостатки частично уменьшены, в частности, сложная система кинематики движения ротора заменена на обычное вращение, что в сочетании с некоторыми конструктивными ухищрениями по улучшению использования энергии газов от сгорания топливовоздушной смеси /ТВС/ несколько повысило КПД РДВС, однако существенно усложнило ротор.

Недостатком данного РДВС, более надежного в работе, чем /1/, является технологическая сложность изготовления ротора и небольшие перспективы повышения КПД.

Известен РДВС /3/, в котором конструкцию ротора сумели упростить, расположив на нем только рабочую камеру, а смесительную камеру разместить на статоре, вынеся туда же и узлы подачи топлива, воздуха и зажигания, что позволило еще несколько повысить надежность и КПД РДВС.

Недостатком данного РДВС, несмотря на вышеуказанные улучшения, по-прежнему остается низкий уровень КПД и надежности двигателя.

Данная конструкция /3/ выбрана автором в качестве прототипа предложенной конструкции, как наиболее близкая по технической сути.

Задачей, которую автор ставил при создании предлагаемой конструкции, являлось повышение надежности и КПД РДВС.

Поставленная задача достигается тем, что в роторном двигателе внутреннего сгорания, содержащем установленный на валу ротор с силовоспринимающими полукамерами, равномерно распределенными по рабочей стороне ротора, статор с набором равномерно разнесенных полукамер, узел отвода продуктов сгорания, узел воспламенения топливовоздушной смеси ТВС, узел синхронизации вращения ротора с работой узлов подачи топлив, сжатого воздуха и воспламенения ТВС, согласно изобретению ротор выполнен с четным количеством, по меньшей мере, четырьмя силовоспринимающими полукамерами с каждой боковой стороны, размещенными зеркально по отношению друг к другу с противоположных сторон, а в статоре соответствующие полукамеры размещены по обе стороны от ротора напротив его силовоспринивающих полукамер в виде поочередно расположенных рабочих и продувочных полукамер, каждая рабочая из которых соединена с соответствующей смесительной камерой одним каналом напрямую, а другим - через воспламенительную камеру, подключенную к узлу воспламенения ТВС, при этом входы каждой смесительной камеры подсоединены к узлам подачи топлива и сжатого воздуха, к последнему из которых подсоединены и продувочные полукамеры.

Поставленная задача достигается также тем, что в двигателе узел отвода продуктов сгорания может быть выполнен в виде каналов, преимущественно в статоре, соединяющих продувочные полукамеры статора с атмосферой.

Поставленная задача достигается также тем, что в двигателе источник сжатого воздуха узла подачи сжатого воздуха может быть выполнен в виде двух компрессоров, установленных на валу ротора по обе стороны от статора.

Элементами новизны предложенного устройства являются:

- выполнение на каждой из боковых сторон ротора четного количества, по меньшей мере, четырех силовоспринимающих полукамер, равномерно разнесенных по окружности и расположенных зеркально по отношению друг к другу с противоположных сторон;

- размещение в статоре с каждой стороны ротора напротив его силовоспринимающих полукамер соответствующих рабочих и продувочных полукамер, поочередно расположенных по окружности;

- соединение каждой рабочей полукамеры с соответствующей смесительной камерой одним каналом напрямую, а другим - через воспламенительную камеру;

- соединение каждой рабочей полукамеры с соответствующей смесительной камерой одним каналом напрямую, а другим - через воспламенительную камеру;

- подсоединение входов каждой смесительной камеры к узлу подачи сжатого воздуха и к узлу подачи топлива;

- подсоединение каждой воспламенительной камеры к узлу воспламенения;

- подсоединение каждой продувочной полукамеры к узлу подачи сжатого воздуха.

Элементами новизны в вариантах устройства являются:

- использование в качестве источника сжатого воздуха узла подачи сжатого воздуха двух компрессоров, установленных на валу ротора по обе стороны от элементов статора;

- выполнение узла отвода продуктов сгорания в виде каналов, преимущественно, в статоре, соединяющих продувочные полукамеры с атмосферой.

По мнению автора, предложенная конструкция РДВС будет обладать большей надежностью в работе, т.к. ротор в предложенном РДВС проще, чем в прототипе, и потенциально может использоваться в более высокоскоростном режиме.

КПД данной конструкции также выше, т.к. за один оборот ротора всегда обеспечивается в два раза больше рабочих циклов, чем в прототипе.

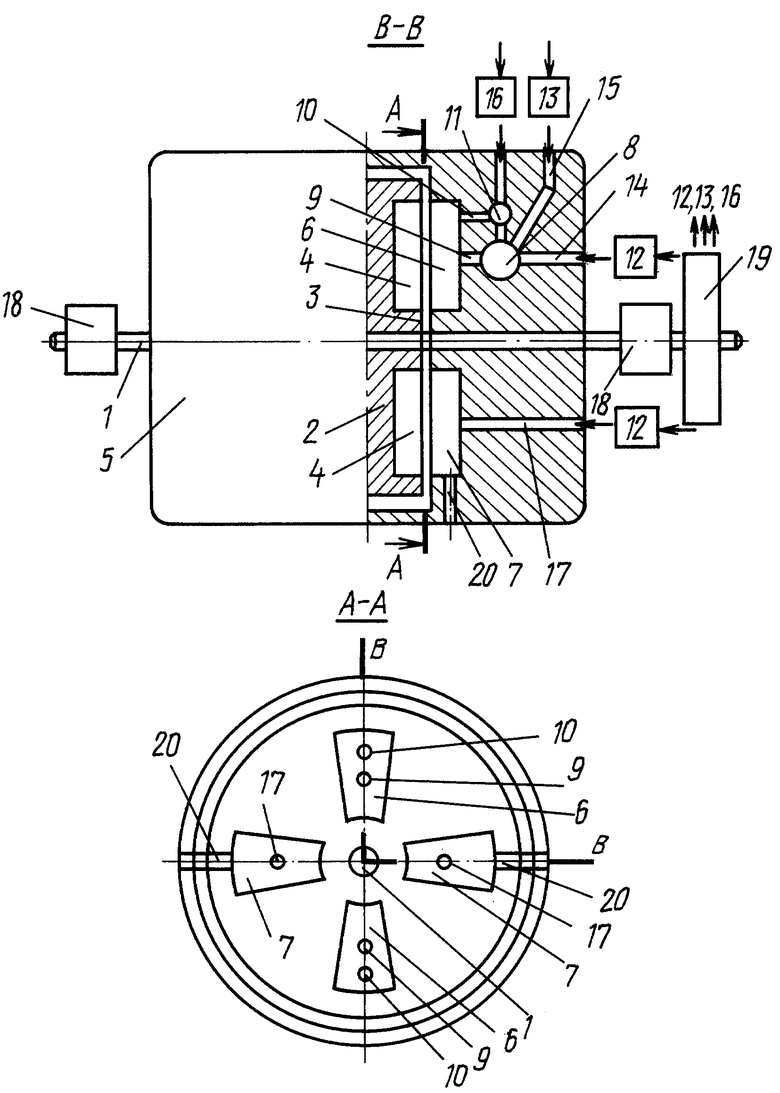

Конструктивная схема заявляемого РДВС представлена на прилагаемом чертеже.

Предлагаемая конструкция - двухсторонняя, с симметрично расположенными относительно ротора основными узлами, поэтому далее будет подробно рассмотрено устройство одной, например, правой стороны РДВС.

РДВС представляет собой установленный на валу 1 ротор 2, на каждой из боковых сторон 3 которого выполнено четное количество, по меньшей мере, четыре силовоспринимающих полукамеры 4, равномерно размещенных по окружности на стороне и зеркально по отношению друг к другу с противоположных сторон.

В статоре 5 выполнен соответствующий набор поочередно расположенных по окружности рабочих 6 и продувочных 7 полукамер, размещенных напротив силовоспринимающих полукамер 4 ротора 2.

Каждая из рабочих полукамер 6 соединена с соответствующей смесительной камерой 8 двумя каналами, одним 9 - напрямую, а другим 10 - через воспламенительную камеру 11.

Каждая из смесительных камер 8 подсоединена к узлу 12 подачи сжатого воздуха и к узлу 13 подачи топлива каналами 14 и 15 соответственно.

Каждая из воспламенительных камер 11 подсоединена к узлу 16 воспламенения ТВС.

Каждая из продувочных камер 7 статора 5 через канал 17 подсоединена к узлу 12 подачи сжатого воздуха.

Источником сжатого воздуха в узле 12 подачи сжатого воздуха могут быть два компрессора 18, установленных на валу 1 ротора 2 с обеих сторон от статора 5.

Узел синхронизации вращения ротора 2 с работой узлов воспламенения 16, подачи топлива 13 и воздуха 12 может быть выполнен, например, в виде синхронизирующего диска 19 с кулачковым или контактным типом подачи команд на исполнительные органы узлов 12, 13 и 16 /по типу узла синхронизации в прототипе/.

Узел отвода продуктов сгорания может быть выполнен в виде каналов 20 в статоре 5, соединяющих продувочную полукамеру 7 с атмосферой.

В предложенной конструкции РДВС можно реализовать за один оборот ротора в зависимости от конкретного исполнения разное количество рабочих циклов, но не менее четырех /восемь с двух сторон/, что обусловлено необходимостью полной уравновешенности силовых факторов на ротор и его ось при работе, возникающих от левого и правого плеч РДВС.

Все элементы предложенного РДВС изготавливаются из общеизвестных конструкционных и легированных сталей по известным технологиям, а комплектующие могут быть как отечественного, так и зарубежного производства.

Работа устройства на примере работы правого плеча РДВС заключается в следующем.

Двухтактная схема работы РДВС.

При включении разгонного устройства - стартера /на чертеже не показано/, начинает вращаться ротор 2, а вместе с ним синхронизирующий диск 18, и компрессор 18 узла подачи сжатого воздуха 12.

При этом компрессор 18 начинает вырабатывать сжатый воздух, который через узел 12 подачи сжатого воздуха, поступает через каналы 17 в продувочные камеры 7, проводя продувку соответствующих силовоспринимающих полукамер ротора через отверстия 20 ротора 2 от продуктов сгорания предыдущего цикла.

В это же время сжатый воздух через каналы 14 поступает в смесительные камеры 8, куда одновременно по команде с синхронизирующего диска 19 от узла 13 через каналы 15 подается порция топлива, и полученная топливовоздушная смесь /ТВС/ поступает в воспламенительные камеры 11 и рабочие полукамеры 6.

Далее по команде с синхронизирующего диска 19 подается сигнал на узел 16 воспламенения, который обеспечивает воспламенение ТВС в воспламенительных камерах 11, а затем и в рабочих полукамерах 6, которые образуют в данный момент с соответствующими силовоспринимающими полукамерами 4 ротора 2 общие камеры сгорания.

При этом организация силового воздействия газов на поверхность каждой камеры сгорания такова, что результирующая направлена на вращение ротора 2.

Это достигается одним из известных в РДВС приемов, например формой и размерами выполнения полукамер, образующих камеру сгорания, так, как это, например, осуществлено в прототипе.

После поворота ротора на 90 градусов его силовоспринимающие полукамеры 4 с продуктами сгорания совмещаются с продувочными полукамерами 7 и продукты сгорания удаляются поступившим через каналы 17 сжатым воздухом через каналы 20 в атмосферу.

Таким образом, за четверть оборота ротора в двух камерах сгорания, образованных силовоспринимающими полукамерами ротора и рабочими полукамерами статора осуществлены фазы впуска топлива и воздуха, их смешивание с образованием ТВС, ее воспламенение и сгорание, а в двух других, образованных силовоспринимающими полукамерами ротора и продувочными полукамерами статора, произведена продувка камер от продуктов сгорания, т.е. подготовка к новому циклу.

За один полный оборот ротора с одной его стороны осуществляется, по минимуму, четыре рабочих цикла, а так как синхронно обеспечиваются аналогичные действия с другой стороны ротора, то всего за один оборот осуществляется 8 рабочих циклов.

В зависимости от необходимой мощности и габаритов РДВС предложенная конструкция может быть осуществлена соответственно с тремя, четырьмя, пятью и более камерами сгорания с одной стороны ротора, что позволяет получать соответственно 18, 32, 50 и более рабочих циклов за один оборот ротора.

Т. к. силовоспринимающие элементы на боковых сторонах ротора и статора расположены зеркально симметрично, то радиальные и осевые усилия на вале ротора и на статоре при работе РДВС полностью взаимно уравновешиваются.

Таким образом, предложенная конструкция РДВС обладает повышенной надежностью работы, может использоваться в более высокоскоростном режиме, чем известные.

Как указывалось выше в связи с тем, что у ротора для организации рабочих циклов задействованы две стороны, КПД предложенного РДВС выше, чем у прототипа.

В настоящее время автором проводится работа по изготовлению опытного образца предложенного РДВС и его промышленному освоению.

Источники информации

1. Советский энциклопедический словарь. М.: Советская энциклопедия. 4 изд., с.193.

2. Патент России 2117786, МКИ F 02 D 53/08, 53/14, от 25.10.94.

3. Патент России 2177065, МКИ F 02 D 55/14, от 9.12.99.

Изобретение относится к двигателестроению, в частности к двигателям при постоянном объеме. Техническим результатом является повышение надежности и КПД двигателя. Сущность изобретения заключается в том, что двигатель содержит установленный на валу ротор с четырьмя силовоспринимающими полукамерами с каждой боковой стороны, размещенными зеркально по отношению друг к другу с противоположных сторон, и стартор, в котором соответствующие полукамеры размещены по обе стороны от ротора напротив его силовоспринимающих полукамер в виде поочередно расположенных рабочих и продувочных полукамер. Каждая рабочая полукамера соединена с соответствующей смесительной камерой одним каналом напрямую, а другим - через воспламенительную камеру, подключенную к узлу воспламенения тепловоздушной смеси. При этом входы каждой смесительной камеры подсоединены к узлам подачи топлива и сжатого воздуха, к последнему из которых подсоединены и продувочные полукамеры. 2 з.п. ф-лы, 1 ил.

| US 4347698 A, 07.09.1982 | |||

| US 4702072 A, 27.10.1987 | |||

| US 6000214 A, 14.12.1999 | |||

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1995 |

|

RU2093693C1 |

| DE 3813185 A1, 04.01.1990 | |||

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2177065C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ СТОЧНОЙ ЖИДКОСТИ | 1992 |

|

RU2030523C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ НАГРЕВАТЕЛЬ И НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1989 |

|

RU2015460C1 |

| СИСТЕМА УПРАВЛЕНИЯ САМОНАВОДЯЩИМСЯ ВРАЩАЮЩИМСЯ СНАРЯДОМ | 2001 |

|

RU2210717C2 |

Авторы

Даты

2003-11-27—Публикация

2002-12-17—Подача