Изобретение относится к области двигателестроения, в частности к системам топливоподачи двигателей внутреннего сгорания.

В настоящее время актуальным является разработка конструкций клапанных устройств, используемых в качестве дозаторов газа и жидкого топлива в двигателях внутреннего сгорания, обладающих повышенным ресурсом работы при обеспечении высокого быстродействия и стабильности рабочих характеристик.

Известно электромагнитное клапанное устройство [патент РФ 2131549, F 16 K 31/02, публ. 1999г.], в котором на поверхности по меньшей мере одного из обращенных друг к другу торцов якоря и сердечника выполнен клиновидный участок, расположенный с наклоном относительно продольной оси клапана.

За счет указанной конструктивной особенности клапана сокращается залипание упирающихся поверхностей якоря и сердечника, что способствует поддержанию постоянным времени притягивания и отпускания якоря. Для уменьшения износа упорных поверхностей на сердечник и/или якорь в зоне торца нанесено износоустойчивое покрытие или их торцевые поверхности обрабатывают способом закалки.

Однако рассматриваемое устройство является сложным в изготовлении. Кроме того, поскольку сердечник и якорь упираются друг в друга в относительно малой зоне, в процессе эксплуатации клапана происходит интенсивный износ соприкасающихся поверхностей. Это приводит к изменению величины остаточного зазора между якорем и сердечником и, следовательно, к изменению магнитных свойств магнитопровода, что ведет к нестабильности рабочих характеристик клапана.

Известно электромагнитное клапанное устройство [патент РФ 2142088, F 16 K 31/02, публ. 1999г.], в котором обеспечен гарантированный остаточный зазор между сердечником и якорем за счет установки между последними немагнитных прокладок, выполненных в виде шайб. Указанные прокладки предотвращают соударение поверхностей якоря и сердечника, а также залинание якоря, что способствует повышению быстродействия клапана и увеличению ресурса его работы.

Однако использование указанных прокладок отрицательно сказывается на магнитных свойствах электромагнитной системы клапана. В случае изготовления немагнитных прокладок из металла в прокладках индуцируются вихревые токи, возникновение которых снижает быстродействие клапана. В случае изготовления прокладок из полимерного материала их немагнитные свойства в процессе эксплуатации клапана постепенно утрачиваются. Это связано с тем, что в процессе эксплуатации клапана при ударе якоря о прокладки происходит вкрапливание в материал прокладок ферромагнитных частиц, присутствующих в составе рабочего тела и проникающих в воздушный зазор, в котором существует максимальная концентрация магнитного поля магнитной системы клапана.

В качестве ближайшего аналога авторами выбрано электромагнитное клапанное устройство [а.с. СССР 561799, F 02 M 51/08, публ. 1977г.].

Устройство содержит корпус с подводящим и отводящим каналами, расположенные вдоль продольной оси корпуса катушку электромагнита, неподвижный сердечник, подвижный якорь, нижняя часть которого жестко соединена с запорным органом, а также седло и возвратную пружину. Запорный орган имеет коническую посадочную поверхность и в нижней части снабжен направляющим стержнем, пропущенным через сквозное отверстие в седле клапана. На конце направляющего стержня размещен жесткий упорный элемент, взаимодействующий с нижней поверхностью седла в открытом состоянии клапана. Упорный элемент выполнен в виде кольца, охватывающего направляющий стержень, при этом местоположение упорного элемента на направляющем стержне определяет рабочий ход запорного органа. Между якорем и сердечником имеется зазор, величина которого превышает величину рабочего хода запорного органа.

Данная конструкция обеспечивает наличие гарантированного воздушного зазора между сердечником и якорем, что исключает соударение элементов магнитопровода, выполненных из магнитомягкого материала с низкой ударопрочностью, а также предотвращает залипание якоря. Указанные факторы способствуют повышению ресурса работы и увеличению быстродействия клапанного устройства. При этом, поскольку соударяющиеся элементы конструкции устройства вынесены за пределы его магнитопровода, не происходит изменения характеристик воздушного зазора, обусловленного износом контактирующих поверхностей соударяющихся элементов. Следовательно, магнитные свойства магнитопровода сохраняются в процессе эксплуатации изделия, что способствует стабильности его рабочих характеристик.

Однако расположенный на конце направляющего стержня кольцевой упорный элемент имеет малую площадь соударения с нижней поверхностью седла, в связи с чем рассматриваемая конструкция клапанного устройства не обладает высокой износоустойчивостью.

Задачей заявляемого изобретения является повышение износоустойчивости клапанного устройства при обеспечении его быстродействия и стабильности рабочих характеристик.

Сущность изобретения заключается в том, что в электромагнитном клапанном устройстве, содержащем корпус с подводящим и отводящим каналами, расположенные вдоль продольной оси корпуса катушку электромагнита, неподвижный сердечник, подвижный якорь, нижняя часть которого жестко соединена с запорным органом, а также седло, возвратную пружину и упорный элемент, ограничивающий ход запорного органа, причем между якорем и сердечником имеется зазор, величина которого превышает величину рабочего хода запорного органа, согласно изобретению упорный элемент выполнен в виде жестко зафиксированной в корпусе и расположенной соосно с запорным органом упорной шайбы, в верхней части запорного органа по его периметру имеется горизонтальный выступ, образующий упорную площадку, посредством которой запорный орган упирается в упорную шайбу в открытом состоянии клапанного устройства, при этом уровень расположения упорной шайбы превышает уровень расположения упорной площадки запорного органа на величину, соответствующую величине рабочего хода запорного органа.

Целесообразным является, чтобы запорный орган и упорная шайба были выполнены из ударопрочного материала.

Возможен вариант выполнения электромагнитного клапанного устройства, в котором запорный орган выполнен в форме диска, наружный диаметр которого превышает наружный диаметр якоря и превышает диаметр отверстия упорной шайбы, при этом в корпусе установлена охватывающая диск дистанционная шайба, упорная шайба расположена поверх дистанционной шайбы, диаметр отверстия дистанционной шайбы согласован с наружным диаметром диска, а ее толщина превышает толщину диска на величину его рабочего хода.

Возможен вариант выполнения электромагнитного клапанного устройства, в котором между упорной шайбой и катушкой электромагнита расположена магнитопроводящая шайба, охватывающая нижнюю часть якоря.

В предлагаемой конструкции клапанного устройства соударяющимися элементами являются жестко зафиксированная в корпусе упорная шайба и запорный элемент, при этом соударение происходит по относительно большой площади контакта, что способствует снижению износа соударяющихся элементов устройства и повышению ресурса его работы. При этом, поскольку между сердечником и якорем имеется гарантированный воздушный зазор, не происходит их соударения, а следовательно, предотвращается износ указанных деталей, выполненных из магнитомягкого материала с низкой ударной прочностью, что также способствует повышению ресурса работы устройства. Наличие указанного гарантированного воздушного зазора приводит к отсутствию залипания якоря, что обеспечивает высокое быстродействие клапанного устройства. Кроме того, поскольку соударяющиеся элементы конструкции вынесены за пределы магнитопровода, не происходит изменения характеристик воздушного зазора, обусловленного износом контактирующих поверхностей соударяющихся элементов, а следовательно, изменения магнитных свойств магнитопровода, что способствует стабильности рабочих характеристик клапанного устройства.

Для повышения износоустойчивости запорного органа и упорной шайбы их изготавливают из ударопрочного материала, например из стали 95Х18, закаленной до твердости HRC 59... 62.

Выполнение запорного органа в форме диска и установка в корпусе дистанционной шайбы, охватывающей запорный орган, обеспечивают простоту и технологичность конструкции клапанного устройства. Наличие указанных конструктивных элементов позволяет путем относительно простых технологических операций плоской шлифовки и доводки торцов указанных элементов достигнуть высокой точности установки рабочего хода клапана.

Наличие между упорной шайбой и катушкой электромагнита магнитопроводящей шайбы, охватывающей нижнюю часть якоря, обеспечивает замыкание магнитной цепи между корпусом и якорем.

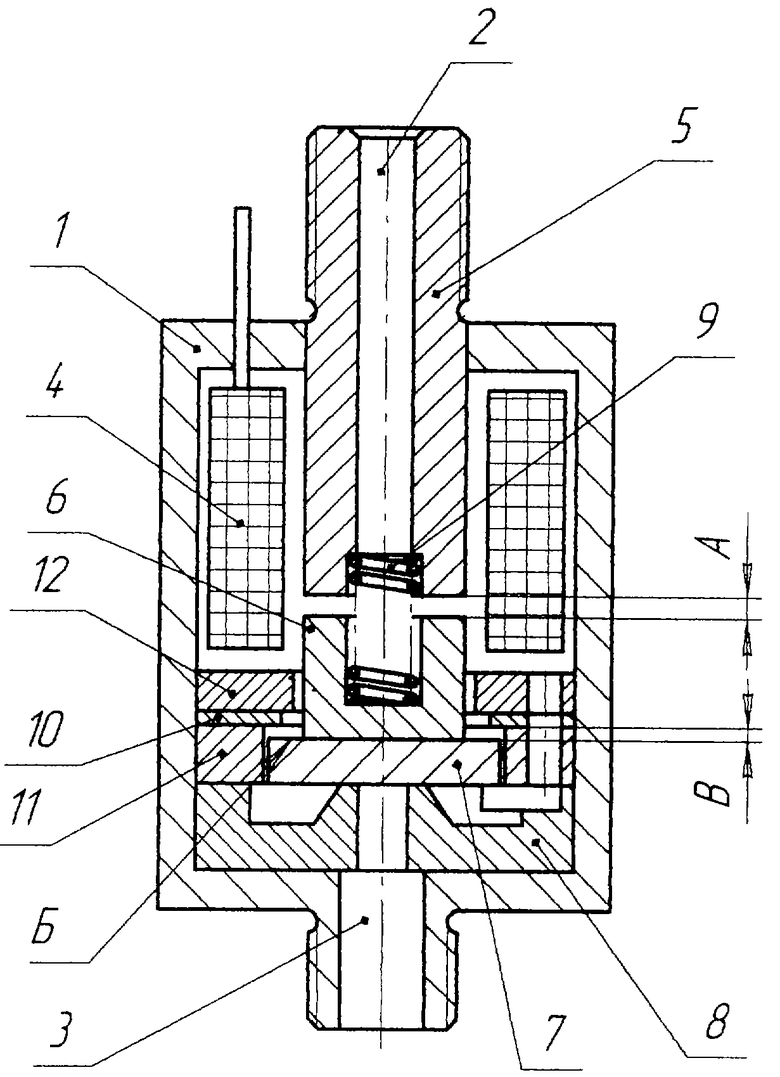

На чертеже представлено предлагаемое клапанное устройство.

Клапанное устройство содержит корпус 1 с подводящим каналом 2 и отводящим каналом 3. Вдоль продольной оси корпуса 1 расположены катушка 4 электромагнита, неподвижный сердечник 5, подвижный якорь 6, нижняя часть которого жестко соединена с запорным органом, выполненным в виде диска 7, а также седло 8. Диск 7 нагружен пружиной 9. Между сердечником 5 и якорем 6 в закрытом состоянии клапанного устройства имеется зазор А. В корпусе 1 жестко зафиксирована расположенная соосно с диском 7 упорная шайба 10, диаметр отверстия которой меньше наружного диаметра диска 7. При этом наружный диаметр диска 7 превышает наружный диаметр якоря 6, так что в верхней части диска 7 имеется упорная площадка Б. В корпусе 1 установлена охватывающая диск 7 дистанционная шайба 11. Упорная шайба 10 расположена поверх дистанционной шайбы 11. Диаметр отверстия дистанционной шайбы 11 согласован с наружным диаметром диска 7, а ее толщина превышает толщину диска 7, за счет чего между диском 7 и упорной шайбой 10 в закрытом состоянии клапанного устройства образуется зазор В, соответствующий рабочему ходу диска 7. Величина зазора А превышает величину зазора В. Между катушкой 4 электромагнита и упорной шайбой 10 установлена магнитопроводящая шайба 12, охватывающая нижнюю часть якоря 6.

Устройство работает следующим образом.

При подаче напряжения в обмотку катушки 4 электромагнита якорь 6 вместе с жестко связанным с ним диском 7, сжимая пружину 9, притягивается к неподвижному сердечнику 5. При этом диск 7 перемещается на величину рабочего хода Б и прекращает свое движение при упоре площадки 11 диска 7 в поверхность шайбы 10. Клапанное устройство открыто, рабочее тело поступает в отводящий канал 3 седла 8. При снятии напряжения с обмотки катушки 4 электромагнита диск 7 под действием усилия пружины 9 и давления рабочего тела прижимается к седлу 8 и перекрывает проход рабочего тела через канал 3 седла 8. Клапанное устройство закрыто.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОВЫЙ ИНЖЕКТОР | 2006 |

|

RU2341677C2 |

| ЗАПОРНОЕ УСТРОЙСТВО | 2002 |

|

RU2285175C2 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ | 2010 |

|

RU2477408C2 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ПНЕВМОРАСПРЕДЕЛИТЕЛЯ ПРИВОДА ДВЕРЕЙ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2242663C1 |

| КЛАПАН ЗАПОРНЫЙ ЭЛЕКТРОМАГНИТНЫЙ НОРМАЛЬНО ОТКРЫТЫЙ | 2012 |

|

RU2498138C1 |

| ЭЛЕКТРОМАГНИТНЫЙ ПНЕВМАТИЧЕСКИЙ КЛАПАН | 2003 |

|

RU2241167C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН ДЛЯ ГИДРОУПРАВЛЯЕМОЙ ТОПЛИВНОЙ ФОРСУНКИ | 2011 |

|

RU2541483C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 2005 |

|

RU2313716C2 |

| РЕЗЕРВИРОВАННЫЙ ЗАПОРНЫЙ МАГИСТРАЛЬНЫЙ ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА, ВЫСОКИХ ДАВЛЕНИЙ И ТЕМПЕРАТУР | 2007 |

|

RU2350813C1 |

| ЭЛЕКТРОКЛАПАН ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2413113C2 |

Электромагнитное клапанное устройство относится к двигателестроению. Устройство содержит корпус с подводящим и отводящим каналами, седло, возвратную пружину и упорный элемент. Катушка электромагнита, неподвижный сердечник и подвижный якорь расположены вдоль продольной оси корпуса. Нижняя часть якоря жестко соединена с запорным органом. Упорный элемент ограничивает ход запорного органа. Между якорем и сердечником имеется зазор. Величина зазора превышает величину рабочего хода запорного органа. Упорный элемент выполнен в виде упорной шайбы. Последняя жестко зафиксирована в корпусе и расположена соосно с запорным органом. В верхней части последнего по его периметру имеется горизонтальный выступ. Этот выступ образует упорную площадку. Посредством последней запорный орган упирается в упорную шайбу в открытом состоянии клапанного устройства. При этом уровень расположения упорной шайбы превышает уровень расположения упорной площадки запорного органа на величину, соответствующую величине рабочего хода запорного органа. Изобретение повышает износоустойчивость клапанного устройства, обеспечивает быстродействие последнего и стабильность его рабочих характеристик. 3 з.п.ф-лы, 1 ил.

| Форсунка с элетромагнитным приводом | 1975 |

|

SU561799A1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН | 1994 |

|

RU2078273C1 |

| Электромагнитный клапан | 1981 |

|

SU974007A1 |

| US 6390445 В2, 21.05.2002 | |||

| DE 19711375 А1, 24.09.1998 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

2003-11-27—Публикация

2002-04-27—Подача